均热板扩散烧结成型质量控制

潘国向

(唐山钢铁集团微尔自动化有限公司,河北 唐山 063000)

0 引言

均热板属相变导热产品,当前市面多数散热产品大都采用热管配石墨烯贴片、热管配铜贴片来解决散热问题,实际散热效果并不理想,但均热板产品却可以达到快速传热、均热的效果,均热板在行业内测试导热系数可达10 000~50 000 W/(m·K),测试热阻可达0.1~0.25 ℃/W。随着5G产品的逐渐普及,均热板市场需求量呈递增趋势,目前国内从事均热板生产的工厂为数不多,不同生产厂商的制备工艺各不相同,但核心工艺大都采用扩散烧结方式。

均热板产品试产初期各厂均会遇到诸多技术难题,主要包括烧结不实、焊接易漏气、注液量不精准、真空度不达标、封口不严密、Q值传热参数不稳定等。张智强等[1]研究了紫铜在不同环境温度下的热变形特性。焦雅丽[2]开展了对大尺寸无氧铜软导体分子扩散焊接实验测试,得出了铜原子在不同压力、不同温度下各焊接性能指标。赵亮等[3]研究了均热板散热性能,通过实验对比,得到不同腔体容积,不同毛细结构均热板实际的传热性能参数。经对相关文献内容深入学习与分析,本厂技术人员不断测试与改进工艺方法,最终解决了1~3 mm厚度均热板在扩散烧结工艺制备过程中出现的形变、砂眼、裂纹、粘连等质量缺陷问题。

1 均热板扩散烧结工艺制备方法

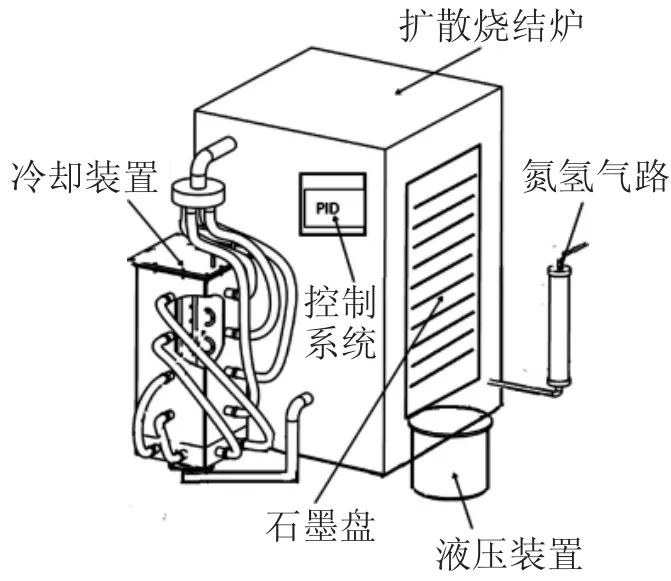

本文研究的均热板采用扩散烧结工艺制备,扩散烧结炉主要由冷却装置、氮氢气路系统、液压装置、炉温PID控制系统、石墨盘模具等组成,扩散烧结炉结构如图1所示。炉温控制在0~930 ℃范围,由PID参数进行调节,液压装置可提供0~1000 MPa顶升压力,氮氢气路提供0~2 m3/h供气流量,冷却装置用于扩散炉内腔快速降温,炉内石墨盘模具用于装载需扩散焊接的铜质均热板[4]。扩散烧结参数为:最高温度为850 ℃,升温段至炉内温度830 ℃开始加压,压强保持600 MPa;炉内温度850 ℃保温2 h,600 MPa压强不变,保温2 h后进入降温段;降温段开始后压力全部释放,冷却装置开启运行,炉内温度从850 ℃快速降至150 ℃,烧制结束。以上烧结参数适用于1~3 mm厚度产品,0.3~0.8 mm厚度属超薄均热板系列,其扩散烧结参数需单独试产匹配。

图1 扩散烧结炉简图

2 均热板扩散烧结质量控制方法

2.1 均热板扩散烧结后产生形变、凹凸不平缺陷

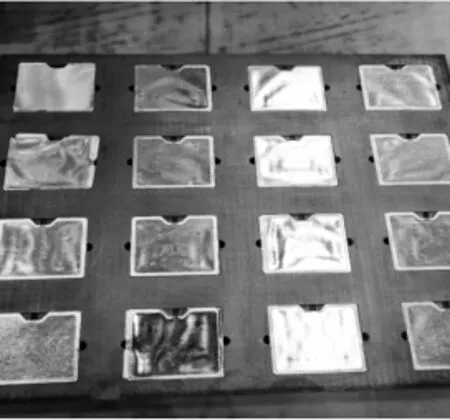

本文以2 mm厚度的70 mm×70 mm型号产品为例进行说明,70 mm×70 mm均热板扩散烧结后质量缺陷效果如图2所示。成因分析:此均热板材质选用T2 牌 号,由于铜具有高电导率、热导率及延展性,70 mm×70 mm铜片在炉温450℃以上时便开始出现横向延展现象,随着温度逐渐升高到850 ℃时铜片延展形变量可达到最大值(接近71.10 mm×71.10 mm),装载70 mm×70 mm铜片的石墨盘内格尺寸如果小于71.10 mm×71.10 mm,当炉内温度达到850 ℃时,就会出现过盈现象,导致铜片边部受到磨盘边部挤压,由于挤压力无法释放,这样反作用力全部集中到延展的铜片本体上面,当挤压力大于铜片平面稳定应力时,铜片便会产生形变、凹凸不平现象。

图2 均热板形变、凹凸不平

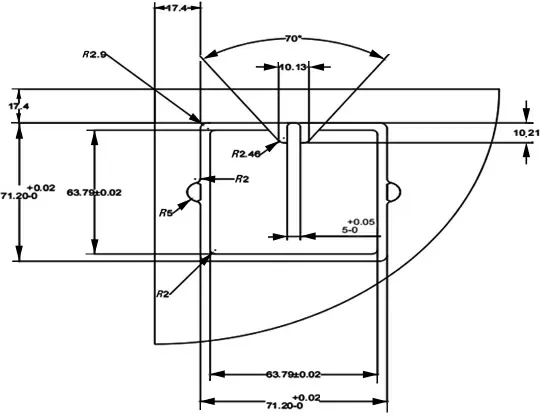

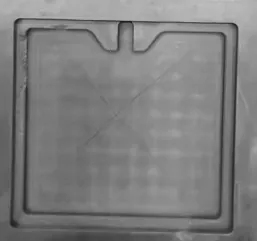

解决措施:1)优化石墨盘内格尺寸精度。根据70 mm×70 mm烧结铜片延展量最大变化为71.10 mm×71.10 mm,石墨盘内格尺寸设计为71.20 mm×71.20 mm,保证铜片高温下不会产生过盈现象。优化后的石墨盘设计图如图3所示。2)优化扩散烧结参数。通过改变扩散炉内液压缸预压值大小,把烧炉开始的液压缸给定预压130 MPa变为30 MPa,使铜片在炉内升温阶段受到最小的石墨盘固定压力,保证70 mm×70 mm铜片在高温450~830 ℃区间内充分的横向延展性及动态再结晶过程。

图3 石墨盘优化设计

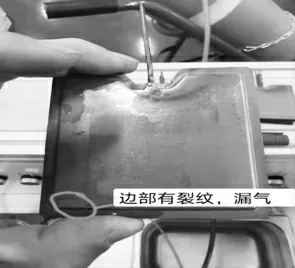

2.2 均热板扩散烧结后产生砂眼、裂纹缺陷

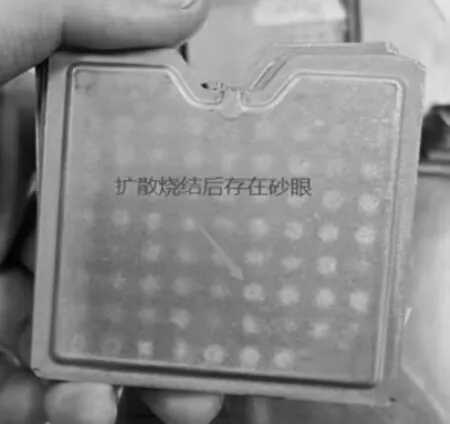

均热板扩散烧结后出现砂眼、裂纹缺陷(如图4、图5)。成因分析:1)石墨盘表面存在硬质颗粒,在830 ℃高温条件下,铜片表面硬度变低,在液压缸顶升压力做功下,石墨盘表面硬质颗粒可以将烧结铜片表面挤压变形,形成砂眼漏点。2)均热板内部腔体铜柱存在倾斜及尺寸超差问题,压力扩散炉内高温高压环境下,如果有一颗铜柱尺寸超过公差标准,铜柱产生的反向支撑力也可以将高温铜片内部表面挤压变形,形成砂眼漏点[5]。3)均热板表面过氧化,由于压力扩散炉烧结前炉内空气没有完全抽除干净,烧结过程中氮氢气给定量不足,炉腔四周存在漏气点,有部分空气进入炉内循环,高温环境下导致扩散烧结后的铜片表面过氧化,尤其在均热板边角更多受力部位容易产生细小裂纹,形成漏点。

图4 砂眼漏点

图5 边角裂纹漏点

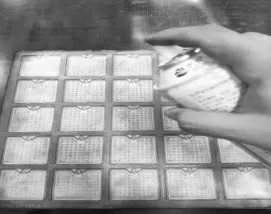

解决措施:针对均热板扩散烧结产生砂眼、裂纹缺陷问题,主要采取以下3项技术措施。1)对石墨盘内表面定期清理粉尘、颗粒物质,先采用无尘纸对石墨盘内格进行全面擦拭,再用吹风机对石墨盘上下表面进行全面吹扫,保证石墨盘每次在均热板装盘前都要干净无杂质。石墨盘表面杂质检查效果如图6所示。2)对均热板内部支撑铜柱尺寸建立标准化检测机制,先对铜柱来料进行全面筛选检查,抽取20%进行精度测量,允许铜柱高度公差范围控制在±0.05 mm,下一步铜柱摆放至均热板槽内时,不允许出现铜柱倾斜、侧倒现象,保证所有摆放铜柱在同一水平面上。均热板烧结后铜柱形状检查如图7所示。3)制定标准的操作规程以防止扩散炉内产生过氧化,炉膛内抽真空结束后要确认真空表数值在80 mmHg以下,烧炉时确保氮氢气给定量在1 m3/h以上,对扩散炉门及缸体接口处做好日常查漏检测,开炉温度严格控制在150 ℃以下。

图6 石墨盘表面杂质检查

图7 烧结铜柱形状检查

2.3 均热板扩散烧结后与石墨盘产生粘连现象

均热板扩散烧结后与石墨盘边沿粘连缺陷效果如图8所示。成因分析:扩散烧结是将均热板半成品放入石墨盘模具中并在高温高压环境下进行扩散焊接,扩散焊接使均热板上下边部的铜原子相互渗透结合,达到均热板边部完全密封效果。由于石墨盘在450 ℃以上的高温环境下易发生氧化,而且扩散炉内顶升液压缸在830 ℃时产生的50 kPa以上压力会持续作用在石墨盘表面,嵌套均热板的石墨盘表面就会变得更加脆硬,在均热板边沿部位受到竖向持续压力作用下,均热板边沿的铜原子将会扩散到石墨盘上面,石墨盘烧结使用多次后,石墨盘边沿表面铜原子扩散现象会越发明显[6],如图9所示。当石墨盘表面渗入到一定数量的铜原子时,下一次均热板在高温高压烧结条件下便会与石墨盘边沿产生粘连现象,无法脱模。

图8 均热板与石墨盘粘连

图9 铜原子扩散到石墨盘上

解决措施:解决此问题最有效的方法是找到最佳的脱模剂。本次试验共测试2种脱模剂样品:1)第一种为石墨粉类脱模剂(如图10)。其主要成分为60%滑石粉,35%石墨,5%微晶蜡及其他成分,用1:1比例的水对石墨粉脱模剂进行稀释,然后对石墨盘槽位内进行均匀涂刷,等待石墨盘槽内石墨粉脱模剂风干后,再将铜片上下盖放入石墨盘内进行扩散烧结。烧结曲线、温度、压力、气量参数均不变,开炉检查脱模效果,均热板能够较好地实现脱模,无粘连现象,但均热板表面会粘有大量炭黑色污渍,如图11所示。采用化学清洗后仍然有部分污渍去除不掉,而且清洗后表面变得粗糙,有腐蚀问题。2)第二种为氮化硼离型喷剂。此方法是参照玻璃模具的脱模制备工艺,使用氮化硼脱模均热板。氮化硼是一种陶瓷材料,具有与石墨类似的六方晶系层状结构,有“白石墨”之称。六方氮化硼的物理、化学性质也与石墨非常相似,具有良好的润滑性和导热性,六方氮化硼的熔点是3000 ℃左右[7]。本次试验中在石磨盘上喷涂薄薄一层氮化硼喷剂(如图12),然后放入待烧结的均热板铜片上下盖,进行扩散烧结。所有烧结曲线、温度、压力、气量参数均不变,开炉检查脱模效果。结果表现为:均热板表面没有出现任何污渍,产品外观光亮,脱模容易,与石墨盘无任何粘连问题,均热板平面度合格,如图13所示。为此,采用氮化硼喷剂可以完全解决均热板烧结后与石墨盘边沿粘连问题。

图10 石墨粉脱模剂

图11 烧结炭黑污渍

图12 氮化硼喷剂喷涂

图13 氮化硼脱模效果

3 结论

为保证产品质量,采用扩散烧结工艺制备均热板的方法已被广泛应用。本文着重阐述了试产初期均热板在扩散烧结工艺产生的质量缺陷及解决方法。通过对铜材延展属性的研究分析、修正石墨盘匹配精度、进一步优化扩散烧结工艺参数,解决了均热板烧结后形变问题;通过制定有效的操作规程,解决了均热板烧结后砂眼、裂纹问题;通过试验得到了氮化硼喷剂的良好脱模效果,解决了均热板烧结后与石墨盘的粘连问题。