脱模剂MK529/11在轮胎生产中的应用

王俊霞,魏进斌,武茂军,陈培文

[浦林成山(山东)轮胎有限公司,山东 荣成 264300]

轮胎在硫化后需要与模具分离,部分规格的轮胎(尤其是有内胎轮胎)硫化后启模时存在轮胎粘上模的问题[1-2]。轮胎企业通常的做法是在轮胎硫化结束时再给硫化胶囊充入一定压力的蒸汽,启模时采用胶囊将轮胎从上模拉扯下来。该方法操作简单,而且基本能够满足各规格轮胎的脱模。但是在实际生产过程中,存在某些花纹块设计复杂、模具花纹块与胎侧板结合面存在挤胶或咬胶问题,使轮胎胎肩部位形成薄胶边。薄胶边强力低,在胶囊拉扯轮胎时易导致胶边断裂,留存在花纹块与胎侧板间的缝隙中,胶边老化脱落会掉落在模具胎肩或胎侧部位,使轮胎硫化时出现胎肩垫伤缺陷。此外,部分轮胎粘上模严重,靠胶囊拉下需要较大的力,由于轮胎启模时温度较高,当胶囊拉扯力较大时可能出现钢丝圈弯曲问题。

随着对轮胎生产过程的深入研究,各轮胎生产企业逐渐开始了脱模剂的试验应用[3-4]。脱模剂主要起到以下作用:(1)使轮胎完整有效地与模具分离;(2)使模具中的胎肩胶边随轮胎一起脱落下来,减少胎肩垫伤缺陷;(3)解决启模轮胎胎体变形和钢丝圈弯曲问题[5]。

对脱模剂及其使用主要有以下要求:(1)喷涂前要保证模具表面清洁、无杂物;(2)脱模剂不能腐蚀模具;(3)脱模剂不能在轮胎上留下污痕,影响轮胎外观质量。

本工作研究几种脱模剂在轮胎生产中的应用性能。

1 实验

1.1 主要材料

1#脱模剂(脱模剂MK529/11),贝美化工(青岛)有限公司产品;2#脱模剂(脱模剂A),国内产品;3#脱模剂(脱模剂B),进口产品。

1.2 主要设备

平板硫化机,青岛科高橡塑机械技术装备有限公司产品;B型热板双模硫化机,桂林橡胶机械厂产品;LL-B1525/4220×2型全钢子午线轮胎双模定型硫化机和7.00R16CST108-14PR规格模具,山东豪迈机械科技股份有限公司产品。

1.3 试验方法

1.3.1 胶料隔离试验

胶料隔离试验主要考察胶片层间的隔离情况。如果脱模剂为水性产品,则干燥硫化后胶片间完全愈合、不脱层;如果为油性产品,则干燥硫化后胶片间存在不能愈合的脱层问题,且脱层越大,说明油性越大。具体试验方法如下。

(1)取胎侧薄胶片,用毛刷分别刷上1#,2#,3#脱模剂,涂刷的量要大,分别制成3组试片,见图1,并放置在通风处4 h,保证胶片上的脱模剂完全干燥。

图1 涂刷脱模剂的胶片

(2)将晾干的胶片以涂有相同编号脱模剂一侧对贴,放在平面操作台上,用压辊压实,保证胶片间无气泡,压合后的胶片见图2。

图2 压合后的胶片

(3)平板硫化机预热至(185±5) ℃,将压好的胶片放入圆形模具中(主要考虑轮胎硫化过程中胶料的流动),在平板硫化机上硫化20 min,硫化好的试片冷却至室温,见图3。

图3 硫化后的胶片

1.3.2 脱模剂加热试验

在温度为185 ℃的干净平板上各滴一大滴脱模剂,蒸发至完全干燥,查看平板上的剩余物质。如果为白色粉末,用抹布可轻松擦除,则为水性产品;如果为油状粘稠物,用抹布很难擦除,则为油性产品。

1.3.3 脱模剂的使用方法

脱模剂的使用方法主要分为涂刷式和喷涂式;使用的主要部位为花纹块与上胎侧板结合面、上胎侧板和上钢丝圈。

本次试验采用喷涂脱模剂的方式,将脱模剂按照一定的周期喷涂在模具表面,喷涂前先采用干冰清洗的方式将模具清理干净,按照工艺要求进行模具预热,开模后尽快进行喷涂,首次均匀喷涂2周,生产过程中每次喷涂1周。

(1)脱模次数。按标准要求喷涂模具表面,观察每次启模时轮胎脱上模情况,轮胎不粘上模则没有声音,轮胎粘上模则会出现被胶囊拉扯下来“砰砰”的声音,当出现声音时则记录使用的次数,即为脱上模的次数。

(2)胶边垫伤对比。采用试验产品试用1个月,统计出现垫伤缺陷数量。

(3)钢丝圈弯曲。采用试验产品试用1个月,统计出现钢丝圈弯曲缺陷情况。

2 结果与讨论

2.1 脱模剂性能分析

2.1.1 胶料隔离试验结果

将胶料隔离试验的3个编号硫化好的压合胶片从中间剪开,查看中间涂层的情况,涂刷脱模剂的胶片断面见图4。

由图4可以看出,1#和3#硫化胶片间无脱层,2#胶片间完全脱开。这说明1#和3#脱模剂在胶料硫化时无隔离作用,2#脱模剂对胶料有隔离作用。

图4 涂刷脱模剂的胶片断面

2.1.2 脱模剂加热试验结果

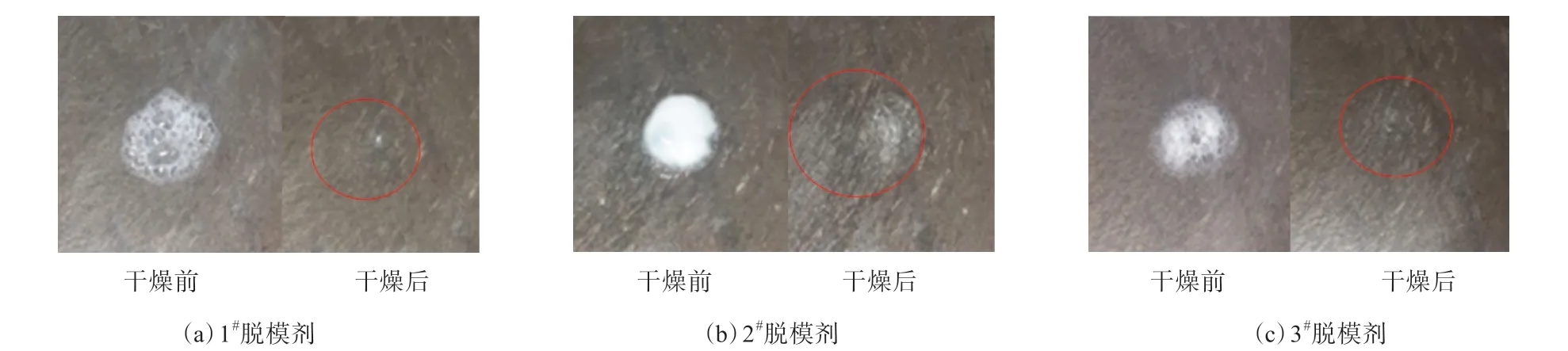

3种脱模剂滴落在平板上的情况见图5。

图5 脱模剂滴落在平板上的情况

由图5可以看出:1#和3#脱模剂蒸发后只剩下很少的粉末状物质,很容易擦除,为水性产品;2#脱模剂蒸发后剩余物为一团粘稠状物质,用抹布擦拭很油腻,不宜擦除,为油性产品。

通过胶料隔离试验和加热试验结果可以看出,2#脱模剂为油性产品,对胶料有隔离作用。轮胎在硫化过程中胶料存在流动,如果喷涂的脱模剂有隔离作用,可能出现胎肩裂口等缺陷,因此应选择对胶料无隔离作用的1#和3#脱模剂。

2.1.3 脱模剂理化性质

脱模剂理化性质检测包括密度、固含量和pH值,其中密度和固含量作为产品量化的指标,pH值检测产品的酸碱性,也是比较重要的指标。轮胎模具一般为铁质产品,脱模剂喷涂在模具上,如果脱模剂呈酸性或碱性,均存在腐蚀模具的风险。因此脱模剂pH值标准一般定为7±1。3种脱模剂理化性质指标见表1。

表1 3种脱模剂理化性质指标

分别取3种脱模剂300 mL进行实验室性能检测,结果见表2。

表2 3种脱模剂理化性质检测结果

从表1和2可以看出,3种脱模剂的检验结果均符合各自的指标要求,其中2#脱模剂的pH值为9.68,属于碱性产品。

根据实验室试验结果,优选出1#和3#脱模剂进行实际生产试验。

2.2 脱模次数

选择2台轮胎粘上模严重、胶边垫伤较多的硫化机进行试验,机台号为101#和102#。1#脱模剂在101#硫化机上使用,3#脱模剂在102#硫化机上使用。

脱模剂喷涂1次脱模次数对比结果表明,1#脱模剂脱模次数为8—9次(基本为1个班),3#脱模剂脱模次数为4次,不满足要求,后续只进行1#脱模剂试验。

2.3 胎肩胶边垫伤

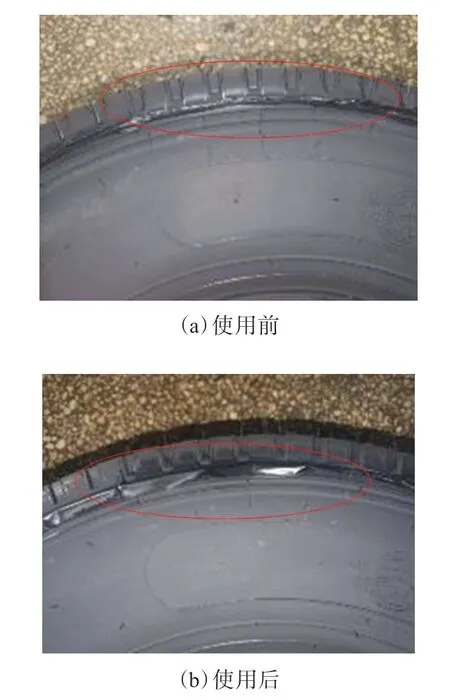

1#脱模剂使用1个月,与未使用脱模剂的情况进行比较,胎肩胶边形式见图6。

从图6可以看出,使用脱模剂前胎肩胶边短而少,使用脱模剂后胎肩胶边长而多。

图6 使用脱模剂前后胎肩胶边对比

对使用脱模剂前后胎肩胶边垫伤缺陷进行统计,使用1#脱模剂后,胎肩垫伤缺陷明显减少,胎肩垫伤比例由0.811 1%降低为0.345 2%,降低了57.44%。

2.4 钢丝圈弯曲

轮胎启模时各部位胶料温度高,胶料还在进行后硫化,此时给轮胎某部位一个力,则可能出现该部位胶料或钢丝圈变形问题。通过现场跟踪,钢丝圈弯曲缺陷主要发生在上模胎圈部位,钢丝圈弯曲缺陷轮胎检测情况见图7。

图7 钢丝圈弯曲缺陷轮胎检测结果

从图7可以看出,轮胎胎趾内侧凸起,X光照片显示钢丝圈部位局部凸起变形,实验室切割缺陷轮胎断面分析,钢丝圈呈松散状态。使用脱模剂后,轮胎不再受到向上的拉力,解决了钢丝圈弯曲问题。

3 结语

脱模剂是轮胎生产的重要辅助原材料,对比试验结果表明,脱模剂MK529/11和进口脱模剂B为水性产品,无胶料隔离问题,对轮胎外观无不良影响,且为中性产品,不腐蚀模具;脱模剂MK529/11每班基本喷涂1次,可有效解决轮胎粘上模问题,轮胎脱模顺利,肩部胶边可与轮胎一起脱落,胎肩垫伤缺陷率可降低57.44%。同时可缩短生产操作时间,提高产能,使用效果很好。