基于Moldflow软件对薄壁件某塑料喷嘴的注塑方案优化研究

袁志华,符烜赫,袁博

(1.沈阳理工大学 装备工程学院,沈阳 110159;2.沈阳城市学院,沈阳 110112)

0 引言

当今世界,随着材料科学的发展和进步,各种塑料的性能越来越好,塑料成为了应用最为广泛的材料[1]。在塑件生产中约有95%是依靠模具完成的。塑件的创新与换代都是以成型工艺的改进和模具的日臻完善为前提[2]。注塑成型是塑料加工中比较常用的一种加工方法,具有力学性能好、生产成本低、较短的成型周期以及较高的产品质量等优点[3],被广泛应用于加工塑料产品。塑件的质量和性能很大程度上由注塑方案和工艺参数所决定,不当的注塑方案和工艺参数会导致充填不足、熔接线过多、翘曲变形量大等问题。依靠传统的经验试模的方法已经不能满足高质量和高效率的需求,利用Moldflow进行模拟分析,能够缩短研发周期,提高制件质量,降低开发成本。

赵春元[4]根据实际情况设定了3种注塑位置方案,然后进行注塑模拟分析,通过比较3种注塑位置方案的填时间、流动前沿温度、锁模力和最大翘曲变形量,最终得到了最佳的注塑方案,为生产实践提供了指导。常辉等[5]结合模具结构及浇口形式确定3处不同的浇口位置方案,利用Moldflow软件的填充+保压+翘曲模块对不同方案进行模拟,通过对得到的模拟结果进行分析,得到比较合适的浇口位置。黄永程[6]利用Moldflow软件,对空调挡风板进行注塑成型和注射压缩成型模拟,将得到的结果进行对比分析,得到注射压缩成型加工薄壁多孔塑件的质量要好于注塑成型加工的结论。

喷嘴作为日常生活中经常用到的产品,被广泛使用在各种容器之上,本文以有限元模拟软件Moldflow为分析平台,分析浇注位置对产品的影响,以达到减少产品缺陷、降低制造成本、提高塑件质量的目的。

1 喷嘴塑件前处理

1.1 喷嘴结构及网格划分

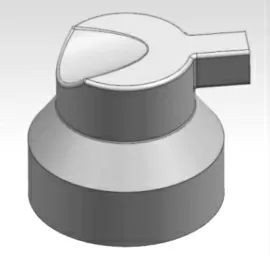

利用UG软件绘制的喷嘴三维模型如图1所示。该塑件壁厚分布均匀,最大壁厚为1.55 mm,平均壁厚为1.13 mm。

图1 喷嘴模型

建立喷嘴三维模型后,将喷嘴模型导入CAD doctor进行分析,目的是优化后续分析,减少网格错误,对零件进行一定程度上的简化。在UG中将零件以.igs格式导出,然后导入CAD doctor进行分析,可以发现零件由于不同软件打开而导致的面缺失等错误。对这些错误进行修补及优化,将修复完成后的零件导入Moldflow软件并进行网格划分。网格模型划分完成后,对划分的网格进行修复,以提高网格划分质量,一般在双层面类型的网格分析中纵横比的推荐最大值为6左右,匹配百分比最好高于90%,相互百分比高于85%[7]。

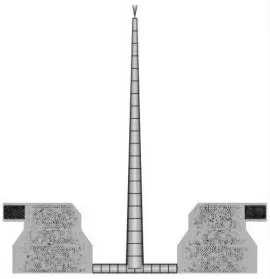

如图2所示,经过修复后,喷嘴模型的网格划分如下:三角形单元为24 828个,已连接节点为12 414个,连通域1个,最大纵横比为6.15,平均纵横比为1.67,最小纵横比为1.16,匹配百分比为95.4%,相互百分比为93.3%。

图2 网格划分

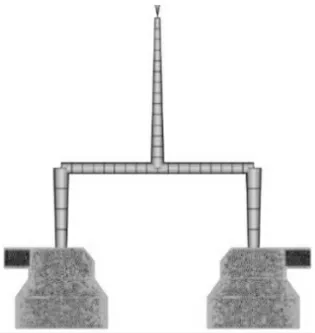

为考虑能顺利脱模,分型面选在零件轮廓最大处,并且该零件需要一侧抽芯机构,因此采用一模两腔方案,如图3所示。

图3 型腔排列

1.2 材料选择

本产品为塑料喷嘴,材料没有特殊的要求,故使用常用于注塑制品的低密度聚乙烯[8]。低密度聚乙烯又称高压聚乙烯(Low Density Polyethylene,LDPE)。密度为0.91~0.93 g/cm3,是聚乙烯树脂中最轻的品种,且其化学性能稳定,具有良好的力学性能。

在Moldflow 上选择的是Asia Poly 公司的POLYETHYLENES(PE)系列的M-201,基本参数如表1所示。

表1 PLDE在Moldflow上的参数

1.3 浇口位置设计及工艺参数设定

浇口位置的选择在浇注系统设计中非常重要,浇口位置选择不合理将会影响塑件的外观和使用性能,可能会增加产品在生产过程中的成本。利用Moldflow软件浇口位置分析模块可以得到浇口匹配性云图(如图4),通过分析结果可以知道在喷嘴的最上方的浇口匹配性最好,因此设计成如图5所示的点浇口。但在实际生产和工作中,浇口匹配云图只能作为参考,不能作为最终方案的依据,还应该结合塑件的结构、表面质量、模具结构等因素。浇口若设计为点浇口,为脱出流道凝料,模具需多开一次模,所以做出图6所示侧浇口的方案[9]。

图4 浇口匹配云图

图5 点浇口

图6 侧浇口

通过对模具成型窗口的分析,可以模拟出塑料零件在注射过程中的最佳注射温度和注射时间。由表2可知,点浇口和侧浇口的推荐模具温度相同,侧浇口方案的推荐熔体温度为240 ℃,点浇口方案的推荐熔体温度为220 ℃,均符合PLDE材料的熔体温度范围和模具温度范围。

表2 两种浇口方案成型窗口比较

2 模拟结果与分析

在Moldflow中对两种方案设置“填充+保压+翘曲”的分析序列,通过模流分析可以得到塑件成型过程中的填充时间、流动前沿温度、熔接线和翘曲变形等分析结果,只需要对不同浇口位置的模拟结果进行对比和分析,比较两者的优劣,就可以确定最佳浇口位置。

2.1 填充时间

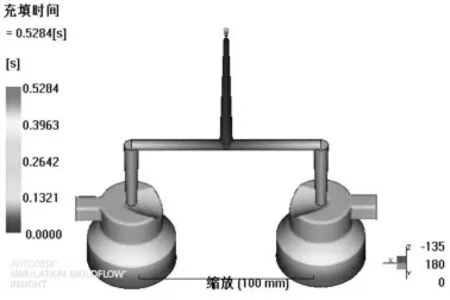

填充时间是熔料充满整个型腔所用的时间,从充填时间也可以看出在整个注塑过程中熔料的流动和是否会出现填充不足的情况。由图7和图8可以看出两种方案均能保证填充完整性,侧浇口方案所用时间要大于点浇口方案所用时间,侧浇口方案的浇注时间为点浇口方案的171.6%。

图7 点浇口方案充填时间

图8 侧浇口方案充填时间

2.2 熔接线

熔接线是注塑产品常见的缺陷,熔接线的存在不仅会影响塑件外观,还会影响塑件的质量与强度。由图9、图10可以看出点浇口方案熔接线分布较散,侧浇口方案熔接线集中分布在侧面且连接成线,可能会导致中间不完全融合,影响到表面的质量。

图9 点浇口方案熔接线

图10 侧浇口方案熔接线

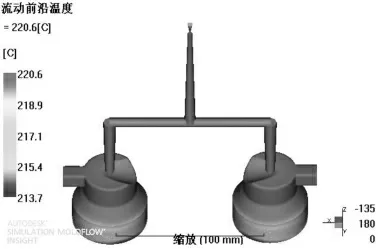

2.3 流动前沿温度

流动前沿温度反映了熔料在充填过程中温度的分布,并且可以通过流动前沿温度看出熔接线的明显程度,温度越高,熔接线越不明显。由图11、图12可以看出:点浇口方案温差为6.9℃,最低温度处为喷嘴底部;侧浇口方案温差为17.3 ℃,最低温度处为喷嘴出口及其侧面,这会导致侧浇口方案的熔接线更加明显。

图11 点浇口方案流动前沿温度

图12 侧浇口方案流动前沿温度

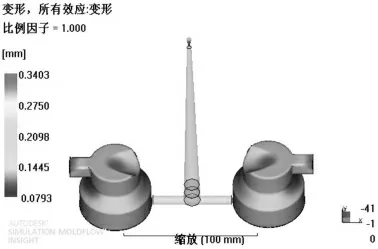

2.4 翘曲变形

翘曲变形是塑件成型的缺陷之一,是指塑件的形状与模具的型腔存在差别。喷嘴作为外观制品,对表面质量有一定要求,翘曲变形量是评价喷嘴的一个重要指标。由图13、图14可以看出:点浇口最大变形量为0.265 2 mm,主要分布在喷嘴的最下方,最小翘曲变形量为0.066 1 mm;侧浇口方案最大翘曲变形量为0.340 3 mm,主要分布在喷嘴出口处,最小翘曲变形量为0.079 3 mm。点浇口方案的翘曲变形量要小于侧浇口方案的翘曲变形量。

图13 点浇口方案变形量

图14 侧浇口方案变形量

2.5 两种方案的比较

通过分析和比较两种方案的分析结果,可以得出以下结论:在充填时间方面,点浇口方案充填时间更短,生产效率更高;在流动前沿温度方面,点浇口比侧浇口温度分布更加均匀,温差更小;侧浇口方案熔接线分布在零件表面且集中,影响塑件外观,并且对塑件表面强度和质量有影响;在变形方面,点浇口方案的翘曲变形量要小于侧浇口方案的翘曲变形量。

综合以上内容可知,点浇口方案更加有优势,如果采用侧浇口方案,会导致主流道的长度太长,浪费材料的同时,也不利于塑件从型腔中脱模。因此,点浇口方案在这个零件的设计中更加合理。

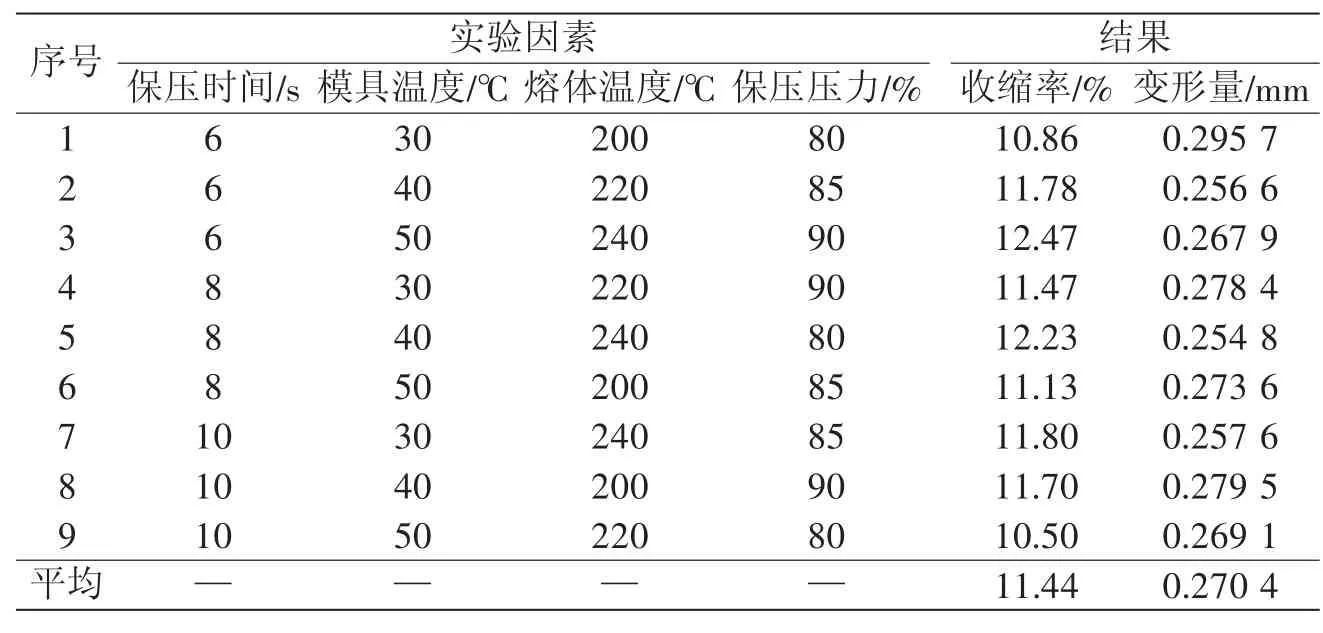

3 工艺参数优化

为了让喷嘴的质量得到提升,同时提高参数优化效率,采用DOE(Design Of Experiment)正交方法来设计实验参数[10]。选取保压时间、模具温度、熔体温度、保压压力(占注射压力百分比)4个工艺参数建立4因素3水平正交试验方案。采用正交表L9(34)进行模拟实验,得到如表3所示的实验结果。

表3 正交试验方案与结果

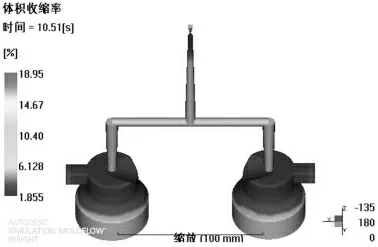

从表3中可以看出不同工艺参数对于体积收缩率和变形量的影响,变化差异比较大。通过工艺DOE实验,可以得到优化的工艺参数:保压时间为10 s;模具温度为50 ℃;熔体温度为220 ℃;保压压力为85%。将优化后的工艺参数输入Moldflow进行模拟分析,得到的结果如图15~图17所示。

图15 优化后流动前沿温度

图16 优化后体积收缩率

图17 优化后变形量

由分析结果可以看出,塑件流动前沿温度更加均匀,温差更小,主体部分体积收缩率较小,变形量由以前的0.265 2 mm降低为0.259 2 mm。通过对比可以证实正交实验法优化的注塑成型工艺参数具有一定的提升。

4 结语

本文利用Moldflow软件强大的分析与计算功能,对塑料喷嘴的点浇口和侧浇口两种方案进行模拟分析,得到了充填时间、流动前沿温度、熔接线及翘曲变形量的实验数据,通过对比数据确定最佳浇口位置,并通过正交实验法对最终的成型工艺参数进行优化。本实验能够为注塑方案的比较和其它薄壁注塑件的设计和生产提供参考,可促进注塑成型工艺的发展,减少模具生产过程中的成本,有利于塑料制品的多样发展和优化发展。