排管机械手扶持装置的研制

邢大伟,王翠,张欣宇,白丙建 郝熔冰,李景航

(1.宝鸡石油机械有限责任公司,陕西 宝鸡 721002;2.国家油气钻井装备工程技术研究中心,陕西 宝鸡 721002)

0 引言

在钻井作业过程中需要进行大量的管柱立根排放作业,特别是起下钻过程中需要多次重复管柱立根排放作业[1]。在钻井作业过程中,管柱作业占用时间长、劳动强度大、危险系数高,成为提高钻井作业效率的主要难题[2]。经过多年的快速发展,国内钻井装备生产商已研制出了二层台井架工、动力猫道、铁钻工等自动化管柱处理装置[3]。

目前推扶式管柱排放设备均需要扶持钳来扶持管柱,由于需要钻机排放管柱的范围较大,需要变幅和锁舌开合两种动作, 现有技术中的扶持钳变幅和锁舌开合需要两个及以上驱动件,占用空间大,制造成本高。本文介绍了一种单驱动双动作扶持钳,解决了现有技术中的扶持钳实现变幅和锁舌开合两种动作需要多个驱动元件、占用空间大、制造成本高的问题。

1 结构组成

1.1 结构布局

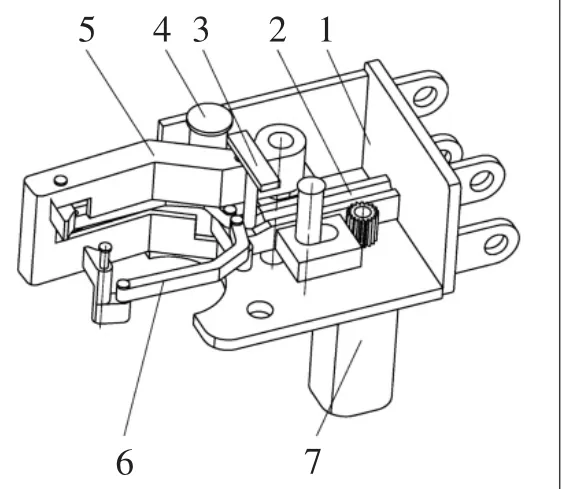

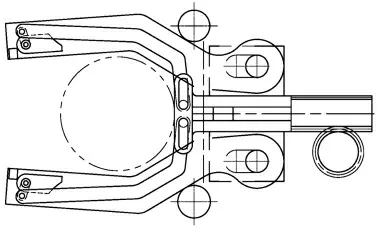

单驱动双作用扶持装置主要由钳架、推杆机构、限位机构、限位销轴、钳爪机构、锁舌机构、连杆机构、动力机构等组成,如图1所示。

图1 单驱动双作用扶持装置结构示意图

钳架主要起安装和支撑作用,主要由1个上板、1个下板、2个侧板、1个后板、4个耳板等零件组成[4],其中,上板、下板、侧板和后板组成前侧开口的箱型结构,并通过耳板与管柱自动化排放设备机械臂相连,上板上部有与限位机构限位板配合的限位槽,上板下部有导向筒,限位机构的顶销在导向筒内可以上下运动。

动力机构为扶持装置机构运动提供动力,主要由伺服防爆电动机和齿轮组成,防爆伺服电动机安装在钳架上,伺服防爆电动机输出轴与齿轮连接,齿轮与推杆机构侧面的齿轮互相啮合,伺服防爆电动机转动时带动齿轮转动,齿轮转动时带动啮合的推杆机构做直线运动。扶持钳各个动作的位置均通过程序控制伺服电动机驱动齿轮齿条的加速、减速、停车而实现,保证各个动作平稳、准确、可靠运行。

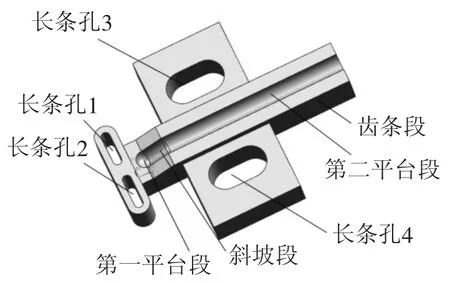

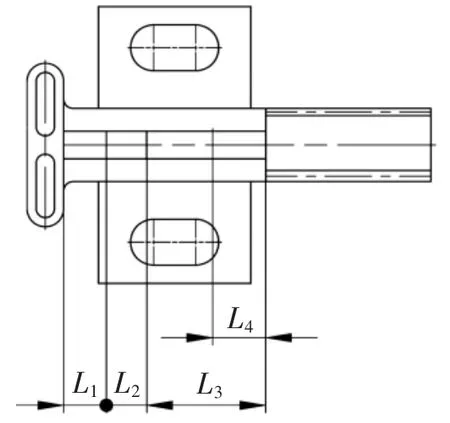

1.2 推杆机构

推杆机构采用特殊材料锻造成毛坯,通过机加工而成,推杆机构属于复杂的机加工件,如图2所示。其中齿条部分、斜坡段、4个长条孔的定位精度、位置度、垂直度、粗糙度都有较高要求,确保在运动时的准确度,减少误差。推杆机构前端有长条孔1和长条孔2,长条孔1和2分别与左连杆机构和右连杆机构相连;中间两侧有长条孔3和长条孔4,长条孔3和4通过销轴分别与左钳爪机构和右钳爪机构相连;齿条与动力机构的齿轮相连。推杆机构顶部有第一平台段、斜坡段和第二平台段,第一平台段、斜坡段和第二平台段带有凹槽,限位机构的顶销在凹槽中运动[4]。当限位机构在第一平台段运动时限位机构不上升,经过斜坡段时上升,此阶段限位机构未脱离钳架,限位机构起限位作用;当限位机构到达第二平台段时上升到最高位置,限位机构不再起限位作用。

图2 推杆机构示意图

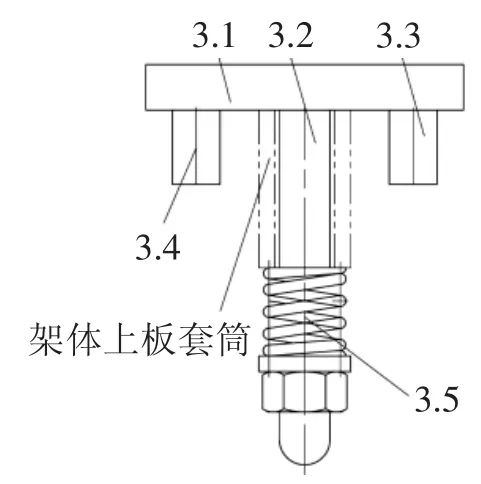

1.3 限位机构

限位机构主要由限位板、顶销、限位销、弹簧复位机构等组成,如图3所示。其中,限位板安装在架体上板的限位槽内,限位销1和限位销2穿过架体上板对应的圆孔插入到钳爪机构的限位孔中,对钳爪机构起限位作用。限位销在推杆机构的第一平台段、斜坡段和第二平台段凹槽内运动,当推杆机构向前运动时,限位机构向上运动,并压缩弹簧复位机构中的弹簧;当推杆机构向后运动时,在弹簧力的作用下使限位机构向下运动并复位。

图3 限位机构示意图

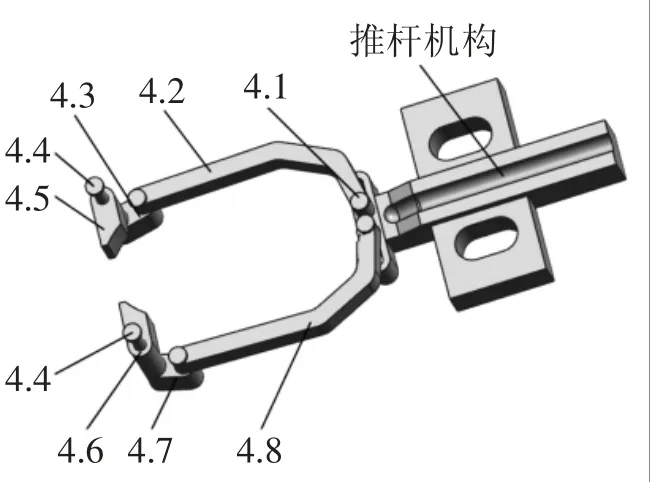

1.4 连杆机构

连杆机构主要由连杆、锁舌、连接销轴等零件组成,如图4所示。左连杆和右连杆通过销轴1分别与推杆机构的长条孔1和长条孔2相连,并且左连杆和右连杆可在长条孔1和长条孔2中移动和转动;左连杆和右连杆通过销轴分别与左连接块和右连接块连接;左锁舌通过销轴2与钳爪机构和左连接块相连接,左锁舌可绕销轴2转动;同理,右锁舌通过销轴2与钳爪机构和右连接块相连接,右锁舌可绕销轴2转动。

图4 连杆机构示意图

2 技术参数

适用范围为2-7/8~10 in;初始位置状态钳爪开口尺寸为157 mm;初始位置状态锁舌最小尺寸为39 mm;最大位置状态钳爪开口尺寸为268 mm;最大位置状态锁舌最小尺寸为150 mm;需求功率为2 kW。

3 工作流程

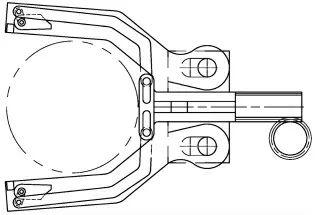

扶持钳在扶持管柱时,不同规格的管柱决定其不同的工作状态,当扶持钳扶持2-7/8~5-7/8 in管柱时,在初始位置状态下,左右钳爪机构之间的距离可以保证管柱安全进出扶持钳内,所以只需要锁舌的开合,不需要左右钳爪机构之间的距离变大。当扶持5-7/8~10 in管柱时,左右钳爪机构之间的距离较小,不能满足管柱进出扶持钳,因此需要左右钳爪机构先达到打开状态,使左右钳爪机构之间的距离变大之后,再进行锁舌的开合动作。具体工作流程如下。

1)初始位置时,限位机构的限位板3.1位于钳架上板的限位槽内,限位销1(3.3)和限位销2(3.4)位于左钳爪机构和右钳爪机构的限位孔中,顶销3.2位于钳架的导向筒中;钳爪开口尺寸最小,理论尺寸为157 mm,锁舌最小尺寸为39 mm。此时,左锁舌和右锁打开后,去扶持管柱,当管柱完全进入扶持钳后,左、右锁舌可靠关闭,防止扶持钳内的管柱脱出扶持钳。

2)当动力机构的防爆伺服电动机逆时针旋转时,带动齿轮逆时针旋转,齿轮与推杆机构的齿条段啮合,带动推杆机构向前运动,推杆机构带动连杆机构向前运动,当运动距离为L1时(如图5),连杆机构的左锁舌4.5和右锁舌4.6绕销轴1(4.1)逆时针旋转,实现锁舌的打开(如图6)。同理,防爆伺服电动机顺时针旋转时,推杆机构向相反运动,实现左锁舌4.5和右锁舌4.6的顺时针旋转,从而实现锁舌的关闭;运动距离L1通过计算防爆伺服电动机旋转角度实现,精度可达到0.1 mm。

图5 推杆机构运动距离示意图

图6 锁舌打开状态图

3)当防爆伺服电动机继续逆时针旋转时,推杆机构继续向前运动距离为L2时,限位机构中的顶销3.2经过推杆机构中的斜坡段,顶销3.2带动限位机构沿钳架的导向筒向上运动,限位销1(3.3)和限位销2(3.4)脱离左、右钳爪机构的限位孔,左、右钳爪机构不再受限位机构限制,左、右钳爪机构之间距离可以变大,同时,弹簧复位机构3.5中的弹簧被压缩。推杆机构向后运动距离为L2时,在推杆机构和限位机构弹簧复位机构3.5的共同作用下,限位机构的限位销1(3.3)和限位销2(3.4)落回左、右钳爪机构的限位孔,左、右钳爪机构受限位机构限制,左、右钳爪机构之间距离不能变大。

4)当推杆机构继续向前运动L3距离时,推杆机构通过左、右钳爪机构与限位销轴相接触表面的限制作用,带动左、右钳爪机构逐渐张开,改变钳口尺寸,实现变幅功能(如图7)。同时左、右连杆机构分别在推杆机构的长条孔1和长条孔2内运动,保证左连杆4.2和右连杆4.8始终在左、右钳爪机构内运动;左、右钳爪机构缩回是此过程的逆过程。

图7 扶持钳开口变大后状态图

5)当防爆伺服电动机继续顺时针旋转时,推杆机构继续向后运动距离为L4<L3时,推杆机构通过左连杆4.2和右连杆4.8,带动左锁舌4.5和右锁舌4.6绕销轴1(4.1)顺时针旋转,实现左、右锁舌在左、右钳爪机构钳口尺寸最大状态下的关闭动作;当推杆机构在此位置再向前运动距离L4时,推杆机构带动连杆机构使左锁舌4.5和右锁舌4.6绕销轴1(4.1)逆时针旋转,实现左、右锁舌在左、右钳爪机构钳口尺寸最大状态下的打开动作。

4 型式试验

4.1 空载试验

空载试验的目的是为了验证扶持钳各个执行机构的运动情况。空载试验结果表明,扶持钳锁舌的开合、钳爪机构的变幅均可准确完成相应动作,运行期间无卡阻现象。

4.2 功能试验

功能试验的目的是为了检验扶持钳扶持管柱的功能,采用测试操作模式,验证扶持钳各个机构的运动能否满足设计要求。试验结果表明,扶持钳各个机构能完成设计要求的运动,满足设计要求。

4.3 载荷试验

载荷试验是为验证扶持钳的排放能力,进行了5-7/8 in管柱和10 in管柱的载荷模拟试验,模拟扶持钳扶持管柱的作业。扶持钳在施加预定载荷的情况下扣合管柱工装,并完成相应的动作,整个试验过程中运行平稳,动作准确,满足设计要求。

根据试验记录数据,扶持钳位置精度达到±1 mm;变形为0.72 mm,锁舌的开合动作时间为2 s,钳爪机构的变幅动作时间为5 s。

4.4 安全试验

该试验的目的是考察扶持钳在实际抓取管柱作业时能否出现以下情况:若突然断电能否保持断电时的状态,扶持钳是否存在在断电时被动打开,发生管柱脱落的情况。安全试验表明,在试验过程中切断动力源,设备立即停止运行所有动作,并能保持动力源被切断时的状态,不会在意外断电的情况下因扶持钳被动打开而造成管柱脱落事故,安全性高。

5 结论

1)本文描述了扶持装置的结构组成、各零部件特点及扶持装置各个动作的工作流程等,能为后续设计起到指导作用。

2)试验结果表明,该扶持装置设计合理,各个动作运行安全可靠,传动效率高,符合安装和使用要求,满足钻机管柱排放设备的使用条件。