不同脱模剂施工性能及对混凝土表观质量的影响研究

罗华彬 胡 洋 吴 鑫

(四川华西绿舍建材有限公司)

0 引言

随着建筑技术和混凝土技术的不断发展,清水混凝土受到了越来越多高质量工程应用的青睐[1,2]。与此同时,我国建筑装配率逐年提高,混凝土预制构件的需求量也将逐年提升[3-4]。因此,对清水混凝土的表观质量及脱模效率等关键指标提出了新要求。脱模剂是影响清水混凝土表观质量的重要影响因素[5-6],同时,脱模剂的使用也可以极大改善混凝土预制构件的表观质量并且提高脱模效率[7]。因此,脱模剂将在今后的混凝土市场中占据重要的位置。

脱模剂可以在模板上形成一层物理隔离膜以减少模板对混凝土的粘附作用,从而达到有利于脱模后混凝土表面保持形状完整光洁并且提高脱模效率[8]。在此机理上,开发的混凝土脱模剂的种类繁多,主要包括纯油类脱模剂、皂类脱模剂、水性脱模剂、石蜡类脱模剂、脂肪酸类脱模剂、树脂类脱模剂、脱模漆等。不同种类脱模剂的脱模性能以及对混凝土表观性能的影响也各不相同。因此,为了使其能在工程实践中得到合理应用,弄清不同种类脱模剂的施工性能的不同以及对混凝土表观质量的影响是非常必要的。

本试验主要研究了机油、长效脱模漆、水性脱模剂、油性脱模剂四种常用的混凝土脱模剂的成膜性能、耐水性能、脱模性能以及对混凝土表观质量的影响,为不同的工程应用场景中脱模剂的使用提供选择依据。

1 实验材料及方法

1.1 实验原材料

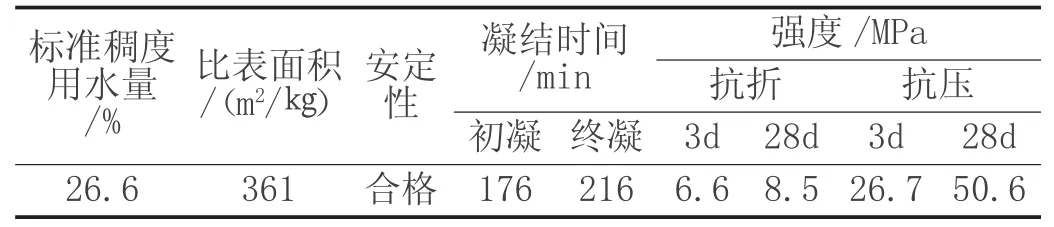

水泥:本实验采用峨胜P·O 42.5R级水泥,其基本物化指标如表1。

表1 水泥基本物化指标

矿物掺合料:实验采用S95级矿粉、Ⅰ级粉煤灰以及高加密硅灰为矿物掺合料。

细骨料:人工砂,细度模数为2.8。

粗骨料:5~25mm连续级配碎石。

外加剂:复合型高效减水剂。

脱模剂:市售水性脱模剂、油性脱模剂、长效脱模漆、机油脱模剂。

1.2 实验配合比

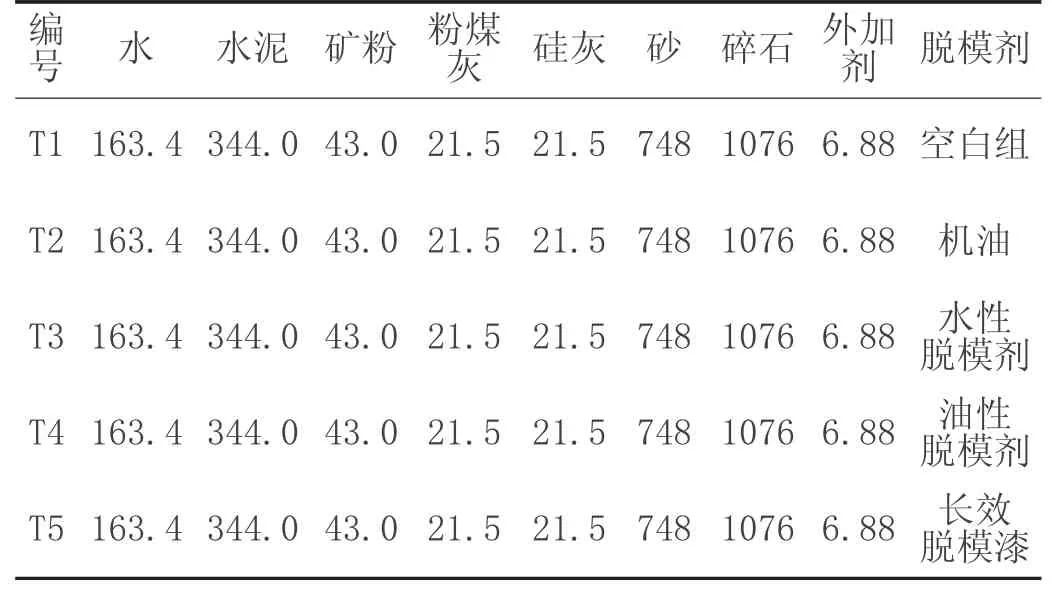

表2为本实验用混凝土配合比。

表2 混凝土配合比

1.3 实验方法

脱模剂的施工性能:按照JC/T 949―2005《混凝土制品用脱模剂》中的要求进行测试。

脱模剂的脱模性能:实验选用尺寸为150mm×150mm×150mm塑胶模具作为混凝土成型模具。首先按照厂家使用要求将各类脱模剂均匀涂覆在模具内侧,成型时将装有混凝土的模具在振动台上振动30s。1d后脱模,脱模时记录试件脱模的难易程度以及混凝土在模具内壁的粘附情况。

混凝土表观性能:首先,用高清数码相机记录脱模后混凝土表面的光滑程度、色差;其次,标记混凝土表面气孔后,用Image Pro Plus分析表面气孔面积以及气孔分布。

2 结果及讨论

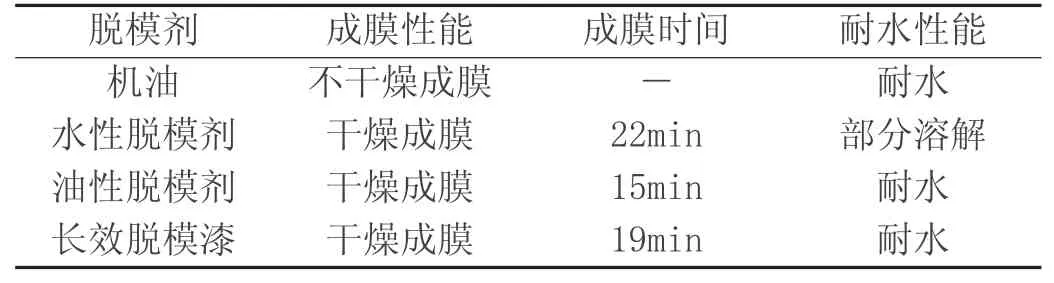

2.1 成膜性能及耐水性能

实验选用脱模剂的成膜性能及耐水性能如表3所示。从表3中可以看到,除机油以外,水性脱模剂、油性脱模剂和长效脱模漆在模板上涂覆后,均能形成一层干燥的隔离膜,但是其成膜时间各不相同,其中油性脱模剂所需的成膜时间最短,水性脱模剂所需的成膜时间最长,而机油涂覆在模板上后不会干燥成膜,会以油状薄膜的形式附着在模具上。此外,将脱模剂成膜后的模板放入水中浸泡发现,机油脱模剂、油性脱模剂、长效脱模漆的耐水性能较好,不易受到水的冲刷溶解,而水性脱模剂不耐水,经水浸泡后部分溶解。由此可知,水性脱模剂不适用于雨季露天施工。

表3 脱模剂成膜性能及耐水性能

2.2 脱模性能

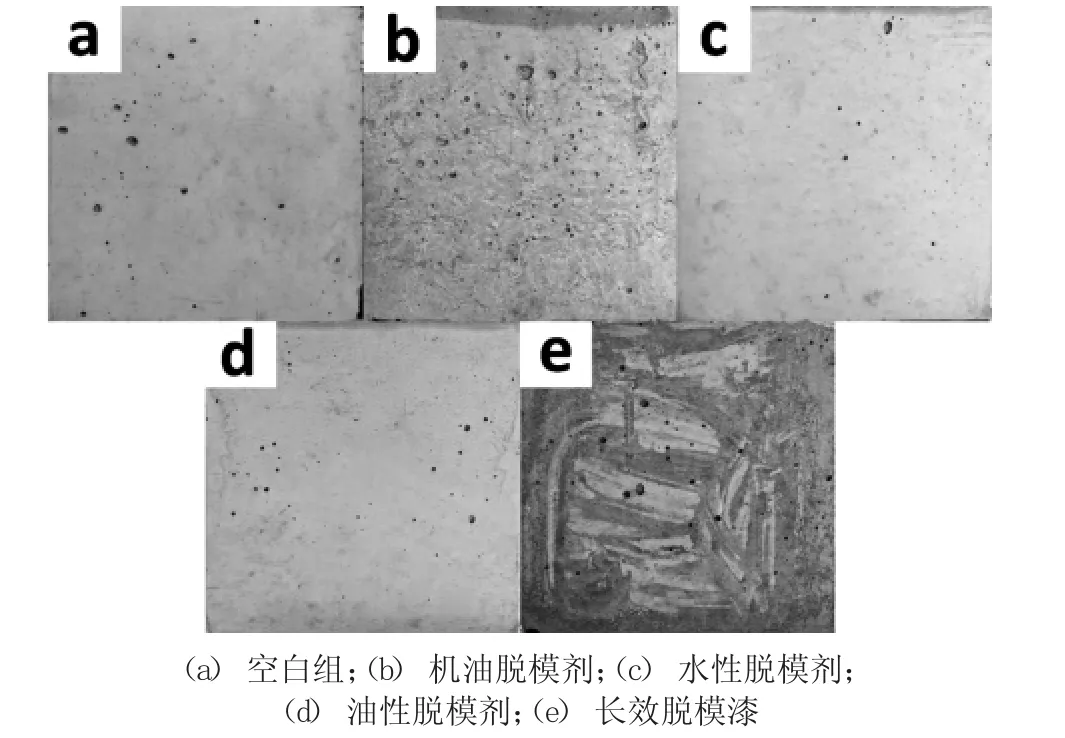

不同脱模剂的混凝土脱模性能不同,图1表示使用不同种类的脱模剂后,模具对混凝土的粘附情况。从图中可以看到未使用脱模剂时,脱模后的模具表面对混凝土的粘附量较大,使用机油脱模剂、水性脱模剂、油性脱模剂时,模具表面的混凝土粘附量明显较少,可以很大程度地减小脱模时模具对混凝土的粘附作用,而使用长效脱模漆并不能够有效减小脱模时模板对混凝土的粘附作用。此外,在进行脱模试验时发现,使用不同种类的脱模剂,混凝土试样的脱模难易程度也不相同。其中,使用机油脱模剂后试样脱模最容易,其次为水性脱模剂和油性脱模剂、再次为长效脱模漆。因此,在对脱模效率要求高且混凝土表面质量要求不高的应用场景下,机油脱模剂可以得到很好地应用。

图1 使用不同种类脱模剂后模板对混凝土的粘附情况

脱模剂可以在模具表面形成一层物理隔膜以阻止混凝土与模具表面之间的直接接触,因此可以减少脱模时混凝土在模具上的粘附,减小混凝土与模板分离的阻力。由于机油脱模剂黏度较大,脱模剂涂覆施工时在模具表面形成的油状膜较厚,对混凝土与模板之间的阻隔作用较为充分。而水性脱模剂和油性脱模剂是经过充分乳化形成的水包油或者油包水乳液,其黏度相对较小,经过涂覆后,在模板上形成更薄、更均匀的隔离膜。由于该层膜的润滑作用不如机油,因此其脱模难易程度要略微差于机油脱模剂。由于长效脱模漆在模具上形成的薄膜表面可能含有部分非饱和的极性基团,浇筑混凝土后该部分基团会与混凝土发生物理或化学反应导致脱模后混凝土在模具表面的粘附,进而造成了脱模困难。

2.3 混凝土表观性能

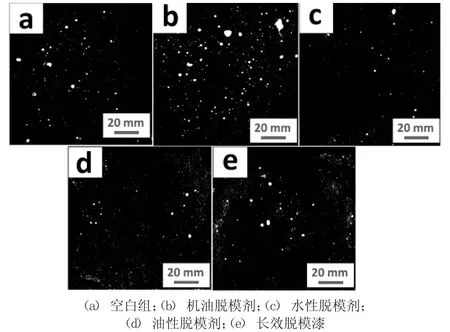

使用不同种类的脱模剂脱模后的混凝土表面如图2所示。为了研究脱模剂对脱模后混凝土表面气孔数量及分布的影响,将混凝土表面的气孔进行标记处理,其结果如图3所示。结合图2和图3可以看到,使用脱模剂对混凝土的表观质量造成了很大的影响。使用油性脱模剂后的混凝土色差明显、表面粗糙且表面气孔明显增加。使用水性脱模剂和油性脱模剂后的混凝土表面无明显色差、表面光滑且气孔数量明显减少。使用长效脱模漆后混凝土表面色差明显,表面粗糙,但是对比空白组,其可以一定程度地减小表面气孔数量。

图2 脱模剂对混凝土表面的影响

图3 脱模剂对混凝土表面气孔的影响

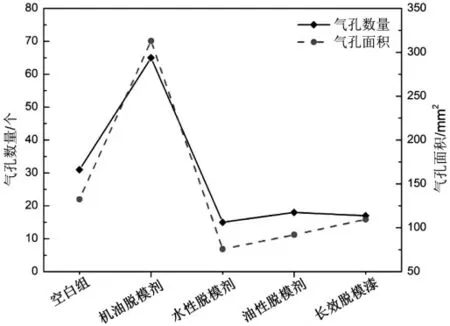

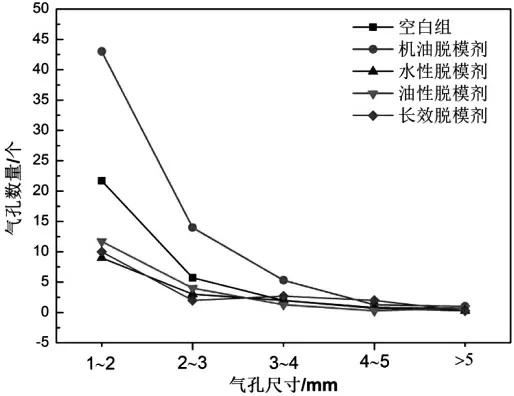

利用Image Pro Plus软件分析脱模后混凝土表面气孔的分布,脱模剂对混凝土表面气孔数量以及气孔面积的影响如图4所示。按气孔尺寸统计脱模剂对表面气孔的分布的影响情况,其结果如图5所示。结合图4和图5可知,使用机油脱模剂后,混凝土的表面气孔数量会大幅增加,并且增加的气孔尺寸在5mm以下;使用水性脱模剂和油性脱模剂可以有效地减少混凝土成型后的表面气孔数量,其中以水性脱模剂的效果最佳,并且主要减小的气孔孔径尺寸范围在4mm以下。同样地,随着混凝土表面气孔数量变化,脱模剂对混凝土表面气孔面积也产生了相似规律的影响。

图4 脱模剂对混凝土表面气孔数量以及气孔面积的影响

图5 脱模剂对混凝土表面气孔分布的影响

机油在模板上形成一层较厚的油膜,该层油膜黏度和表面张力较大,导致混凝土成型时与脱模剂薄膜接触界面上的气泡不易排出,因此混凝土表面的气孔大幅增加。与此同时,该类物质会与混凝土中游离氢氧化钙相互作用,造成混凝土表面粉化,导致混凝土表面粗糙并且出现明显色差。乳化均匀的水性脱模剂以及油性脱模剂在模板上涂覆后可以形成一层均匀且表面张力较小的薄膜,这将有利于混凝土与薄膜接触界面上气泡排出,最后改善成型后混凝土的表观质量。由于长效脱模漆在模板表面形成的薄膜表面张力较小,同样可以改善成型后混凝土的表观质量,但是由于脱模漆材料与混凝土之间的相互反应,导致脱模后混凝土表面粗糙且出现明显色差。

3 结论

通过系统性地研究四种常用混凝土脱模剂的施工性能以及对混凝土表观质量的影响,主要得到以下结论:

⑴水性脱模剂、油性脱模剂以及长效脱模漆都可以在模板干燥成膜,但是水性脱模剂耐水性较差,不适用于雨季露天施工。

⑵使用脱模剂后可以明显减少模具表面对混凝土的粘附并且使混凝土更容易从模板上脱落。其中,以机油脱模剂的脱模性能最佳。

⑶使用机油脱模剂容易导致混凝土表面粗糙、色差明显并且气孔数量明显增加,而使用水性脱模剂或者油性脱模剂可以明显消除混凝土表面粗糙、色差以及气孔等缺陷。其中,以水性脱模剂对混凝土表面质量的改善效果最佳。