泡沫混凝土的孔壁厚度计算及粉煤灰掺量对孔壁厚度的影响

石川 陈阳

(广东省建设工程质量安全检测总站有限公司第五检测部)

0 引言

泡沫混凝土内部有大量互不连通的封闭气孔,使其具有优良的保温隔热性能[1-2]。但因存在强度低、易开裂吸水等问题,使其在节能建筑工程中的应用受到限制。粉煤灰[3]中含有一定的轻质空心微珠和潜在的火山灰活性,添加到水泥中可进一步提高混凝土的保温性能和轻质性能,同时可以改善泡沫混凝土的孔结构以及孔分布[4-5],并可降低泡沫混凝土制品的生产成本。

1 试验

1.1 原材料

1.1.1 水泥

水泥是泡沫混凝土强度的主要来源,一般来说,水泥品种不同,泡沫混凝土的强度也有差别,对于低密度的泡沫混凝土而言,水泥的强度等级要求较高。本研究中采用的水泥为珠江水泥厂生产的P·II 42.5水泥,其化学组成见表1,基本性能见表2。

表1 水泥的化学组成(%)

表2 水泥的基本性能

1.1.2 粉煤灰

粉煤灰是一种人工火山灰质材料,自身仅具有较低的胶凝活性。其矿物组成主要是石英、莫来石、赤铁矿、磁铁矿和玻璃体以及未燃尽的碳粒,其中玻璃体能在常温下与石灰或水泥水化时生成的氢氧化钙发生火山灰反应,生成具有胶凝性的水化产物。粉煤灰的化学组成为 :SiO2、Al2O3、FeO、Fe2O3、CaO、TiO2、MgO、K2O、Na2O、SO3,此外还有可能有P2O5、MnO等。

本研究采用的粉煤灰为II级灰,其化学组成见表3,其它技术指标见表4。

表3 粉煤灰的化学组成(%)

表4 粉煤灰技术指标

1.1.3 发泡剂

发泡剂是一类表面活性剂或者表面活性物质,其水溶液在通过外界作用引入空气并产生大量泡沫。泡沫混凝土所用的泡沫应尽量细小、均匀、稳定,发泡剂的质量是关键。

泡沫[11-12]是泡沫混凝土的核心部分,泡沫混凝土保温隔热性的好坏、强度、吸水率等方面的稳定程度主要取决于气孔的形貌、尺寸以及孔壁厚度等,而影响这些因素的关键就是发泡剂所发出泡沫的稳定性,泡沫是否稳定又取决于发泡剂质量的好坏。本研究所用发泡剂主要是蛋白质类发泡剂:河南华泰公司生产H型国产发泡剂,棕褐色液体,微臭。其技术指标为:发泡倍数大于20,沉降距不大于10mm,1h泌水量不大于80ml。

1.1.4 减水剂

减水剂是一种高分子表面活性剂。用于水泥中,这些高分子物质吸附在水泥颗粒表面、降低水泥颗粒的表面能,形成带负电的强电场。包裹大量自由水的水泥絮状粒子因为静电斥力被分散开来,释放出包裹水,从而使新拌混凝土浆体的流动性得到了提高。

流动度不变,随着水胶比的降低,混凝土力学性能提高。因此,为了提高泡沫混凝土强度,本实验选取了较低的水灰比,也对减水剂进行了选择。本研究中所用的减水剂为江门强力建材有限公司生产的萘系减水剂,其固含量为32.77%。

1.2 仪器设备

1.2.1 HT-10型发泡机

该发泡机(图1),由河南华泰建材公司生产,其技术参数见表5。

表5 发泡机的主要技术参数

图1 发泡机实物图

1.2.2 其它设备

UTM5105电子万能试验机、30L搅拌机、电子秤、直尺、烧杯、游标卡尺、烘箱、砂浆搅拌机等。

1.3 试样制备

将粉料加入搅拌机,搅拌2min,混合均匀后,加入水和外加剂(W/B=0.4,外加剂掺量1.0%),继续搅拌3min,制得所需水泥浆体。然后,将发泡剂与水按1:15稀释,搅拌均匀后注入HT-10型发泡机中制备所需泡沫。

将泡沫通过发泡管直接泵入正在搅拌的浆体中,搅拌5~6min,待泡沫与水泥浆混合均匀后,将带有泡沫的水泥浆体灌入模具中。静置1~2h后,将试件表面刮平,在室温下养护48h后拆模,拆模后立即送入养护室,温度(20±5)℃,湿度65%~90%,养护至试验龄期。

1.4 孔壁厚度计算

本研究通过在10倍显微镜下观察泡沫混凝土试块横截面的气孔结构,每个样的气孔统计取10~15张图片的平均值,用IPP软件统计出平均孔径D以及气孔总数n,再计算相应的孔壁厚度h。

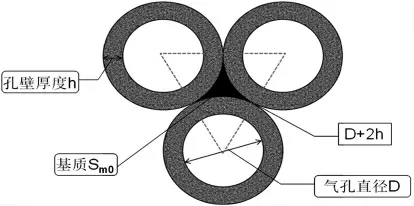

孔壁厚度的计算是基于以下几点假设:①泡沫混凝土中的气孔均为等直径、球状气孔并紧密堆积;②各个气孔具有相同厚度的孔壁;③气孔之间的间隙由混凝土基质组成。其计算模型假设如图2所示。

图2 气孔模型图

单个气孔面积和单位面积(1m2)泡沫混凝土内气孔数由式⑴、式⑵算得:

单个气孔孔壁的面积和单位面积泡沫混凝土中气孔孔壁面积之和由式⑶、式⑷算得:

基质部分的面积可由边长为(D+2h)的等边三角形算出,式⑸:

显微镜的图片尺寸为10mm×10mm,从图2可以看出,每三个气孔共一份基质,而与基质相接触的部分只占气孔的1/6,因此每个气孔占有1/2的基质。由于St+Sp+Sm=100以及Sp=p,结合式⑷、式⑸可推出式⑹:

化简后得到式⑺,带入相应的D和n去掉负值即可解得h,即孔壁厚度:

式中:

π——圆周率常数;

p——单位面积泡沫混凝土的孔隙率;

Sp——单位面积泡沫混凝土气孔的总面积(m2);

D——气孔平均直径(mm);

S0——单个气孔的面积(m2);

n——单位体积泡沫混凝土内的气孔数;

St0——单个气孔孔壁的面积(m2);

St——单位面积泡沫混凝土内孔壁的总面积(m2);

Sm0——单个基质部分面积(m2)。

2 结果与分析

将泡沫混凝土试块横截面在10倍显微镜下观察,对图片进行灰度处理后见图3。

图3 不同粉煤灰掺量泡沫混凝土截面图(×10)

粉煤灰掺量10%~30%时,泡沫混凝土内部平均孔径随之减小、圆度随之提高,平均孔径减小,说明泡沫混凝土密实性或内部气泡均匀性得到提高。这是因为粉煤灰呈球状,具有滚球效应,代替水泥内掺后能调整浆体的流动性,从而改进孔的分布、尺寸以及形貌。粉煤灰掺量超过30%后,泡沫混凝土孔径增大,主要由于浆体流动性过大,稠度太低,连通孔变多,气孔尺寸变大,形貌变得不规则,分布不均匀。

用IPP软件对截面图上的孔进行分析、统计,将统计出的孔总数n和气孔等效直径D带入式⑺中求出平均孔壁厚度,结果见图4所示。

从图4可以看出,粉煤灰掺量大于30%时,孔壁厚度均大于0.17mm,掺量低于30%时,孔壁厚度均小于0.14mm。因此粉煤灰掺量大于30%时可以改善孔壁厚度。粉煤灰掺量为10%时,其孔数有所减少,孔径有所增大,对应的孔隙率稍有增加;减少了水泥却增加了孔壁厚度,孔壁厚度对强度有所补偿,因此强度变化不大。当粉煤灰掺量为20%时,粉煤灰对孔径的改善较为明显,孔数增多,孔径变小,然而孔壁厚度也有所降低,带来的直观结果就是强度的下降。掺量到30%时,孔壁厚度增加15%左右,此时孔数有所下降,孔径有所增加。这是由于粉煤灰呈球状和微集料效应使得浆体的流动度增大、稠度降低,对泡沫的稳定较差,因此孔数大致呈降低的趋势,浆体对孔的束缚力变小,使得平均孔径呈增大趋势。平均孔壁厚度在粉煤灰掺量到达30%前,基本接近且不足0.140mm,在达到30%掺量时发生突变,达到0.200m,且随后趋于稳定。

图4 粉煤灰掺量对气孔影响