铜冶炼含铅废料中铅的回收研究现状

刘锐利,孟 云,戴镇璇,雷吟春,廖 圆,王 凯,齐 伟,赵次娴

(1.赛恩斯环保股份有限公司,湖南 长沙 410000;2.有色重金属污染治理装备湖南省工程实验室,湖南 长沙 410000;3.有色行业污染治理与装备工程技术研究中心,湖南 长沙 410000)

铜是我国有色冶炼行业的大宗金属,2022年全年精炼铜产量1 106.3万t,占全球精炼铜总量的43.1%,未锻轧铜及铜材产量587万t(数据来源-2022年国民经济和社会发展统计公报),位居世界第一。铜精矿冶炼的方法主要有火法和湿法两大类,火法冶炼适应性强,冶炼速度快,能耗低,火法炼铜的比例占总产量的90%以上[1],铜火法冶炼系统具有产能大、耗能高、排放多的特点[2];湿法炼铜工艺流程是浸出-萃取-电积[3],该工艺流程长、耗时久、操作繁琐,目前工业中应用的较少。在广泛应用的火法炼铜过程中,产生多种含铅废料,包括铜烟灰、熔炼渣、铅滤饼、阳极泥尾渣。

本文重点针对铜火法冶炼过程中,产生的含铅废料中铅的回收工艺进行探讨,分析现有回收工艺存在的一些问题,提出有效建议,为铜冶炼行业含铅废料中铅的回收成本及效率提供指导意义。

1 铜冶炼含铅废料

铜矿冶炼过程中,会产生大量的含铅废料,包括熔炼时产生的铜烟灰、熔炼渣、制酸系统产出的铅滤饼、阳极泥系统产生的尾渣,铜烟灰提出铋、锌、铜、铟等有价金属后的副产物铅渣。火法炼铜产生的铜烟灰主要来源于铜精矿熔炼、铜硫吹炼、粗铜精炼3个工段的烟气收尘工序,含有大量的铜、锌、铅、铋等有价金属,有价金属多以金属氧化物和硫酸盐的形态存在,铜烟灰是危险废物,编号是HW48[4-6]。铜烟灰提取有价金属后的副产物铅渣中含有铅、铜、金、银等金属。铜熔炼渣是铜冶炼过程中造锍熔炼后的产物,渣中含有0.2%~0.6%金属铅,铅主要以硫化物、氧化物的形式存在[7]。铅滤饼来自火法炼铜烟气洗涤和沉降,由制酸系统中对圆锥沉降槽的底流进行固-液分离产生。稀硫酸洗下烟尘杂质沉降分离后即为铅滤饼,铅滤饼的主要危害物质是铜、铅和汞。

2 含铅废料的危害

含铅废料中均含有多种金属,如果处理不当或露天堆场集中堆存,在雨水或微生物的作用下会使重金属离子溶出,污染周边的环境,造成土壤重金属超标,通过食物链的传递危害人体健康,所以要对含铅废料中金属进行开路处理[8-9]。含铅废料中含有铅等有价金属,是一种潜在的二次资源,经济回收价值极高。通过对废料的有价金属的回收,更好的提升资源的利用价值,同时还能够减少对生态环境带来的危害。

3 含铅废料中铅的回收方法

含铅废料中铅的回收方法有火法、湿法,其中火法回收工艺中最为常见的是鼓风炉熔炼工艺、底吹氧化熔炼工艺[10],湿法包括酸浸法、碱浸法、氯化法浸出法[11-12]。

3.1 火法回收

3.1.1 鼓风炉熔炼工艺

鼓风熔炼工艺以含铅废料烧结或制团产物为原料,加入固体碳质还原剂,在高温条件下进行熔融和还原冶炼回收铅。

李怀仁从铜转炉烟尘中回收铅、铜、铋,采用鼓风炉熔炼烟尘富集铅[13],工艺流程如图1所示,熔炼炉内发生的主要反应为:

图1 鼓炉直接熔炼转炉烟尘流程

经过鼓风炉直接熔炼富集铅工艺处理后,得到的铅铋合金中铅、铋含量成分相加>90%,铅铋合金送电解系统进行铅提纯和富集铋。电解的技术条件为阴极片采用纯铅(700 mm×620 mm×1 mm),阳极为铅铋合金,极距90 mm,电压0.45~0.75 V,电流密度65~85 A/m2,电解液选用硅氟酸铅和硅氟酸混合液,溶液中的Pb2+浓度控制在85~95 g/L,电解温度为室温,电解液循环量25~35 L/min,电解周期72 h。电解后得到纯度为99.99%以上的1#电铅,符合国标。用电阻炉或熔铅锅熔化后,铸成25 kg或者是50 kg的铅锭出售。该工艺制备的电铅纯度高,高达99.99%,但是流程长,经配料、压球后再进行还原熔炼。

阮胜寿等人研究了炼铜电收尘烟灰中有价金属回收方法[14],电收尘烟灰首先用硫酸浸出,得到浸出渣,浸出渣中铅含量为40.45%。将浸出渣配入一定的还原剂、熔剂和粘合剂制团后,同一定量的焦炭加入到鼓风炉中进行还原熔炼,得到铅铋合金,铅铋合金中含铅81.22%。铅铋合金在铸铁锅中熔化、除铜,浇铸成阳极板,电解得到电铅,铅含量为99.7%。

贾荣采用浸出-熔炼-电解-阳极泥火法粗精炼流程处理铜冶炼烟灰[15],回收铜、锌、铅、铋和金银。烟灰采用硫酸浸出,板框压滤,滤渣为铅渣,将铅渣加入生石灰机械混捏后制团入鼓风炉熔炼。还原剂和燃料为焦炭,熔剂为萤石,置换剂为铁屑,如图2所示。熔炼产出铅铋合金送往电解工序,采用硅氟酸电解产出电铅,铅含量77.31%;电解残极出槽后,人工铲下表层附着的阳极泥,送阳极泥火法精炼工序中制备铋,铋含量87.69%。

图2 铅渣和铅滤饼回收铅流程

张忠堂公开了一种从铜烟灰中低温还原熔炼生产铅合金的工艺[16],首先对铜烟灰进行硫酸化焙烧,浸出渣中加入固硫剂、还原剂,然后进行低温还原熔炼,得到铅合金,固硫剂是铁粉、氧化亚铁、四氧化三铁、三氧化二铁中的一种或几种,低温还原熔炼温度是650~800℃,熔炼时间是30~120 min,铅合金中铅含量>96%。

鼓风炉熔炼工艺对原料成分适用性强、占地面积小、投资成本低,但物料需要先进行预处理(烧结、压球或制块压砖),无法处理粉末状物料,造成工艺繁琐,同时采用空气熔炼烟气量大导致环境治理成本高、操作环境差,并且炉渣含铅量相对较高,炉渣堆积或填埋会造成二次污染。

3.1.2 底吹熔炼工艺

底吹熔池熔炼工艺通过控制底吹炉熔池上部和下部的氧化还原气氛不同,最终实现物料中硫的直接脱除和铅的还原,得到高浓度二氧化硫烟气和含铅量较低的弃渣。

狄聚才等人研究了铜冶炼烟尘中铅的回收,铜冶炼烟尘酸浸后[17],浸出渣主要成分是硫酸铅、硫酸铋,浸出渣配入石灰石、石英、铁矿石等熔剂后制粒,经过底吹熔炼炉处理,产出铅铋合金,工艺流程如图3所示。采用底吹还原熔炼工艺回收铅,铅回收率高>98%、操作方便、热利用率高,且采用富氧熔炼,烟气量小,烟气中SO2浓度高且稳定,适宜后续硫的回收。

图3 底吹熔池还原熔炼工艺流程

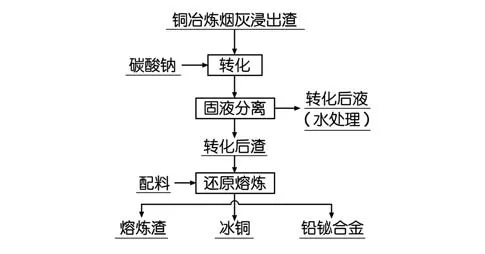

高中学等人研究了铜冶炼烟灰浸出渣碳酸盐转化-还原熔炼工艺[18],如图4所示,浸出渣在还原熔炼之前先进行转化,将硫酸铅转化为碳酸铅,碳酸铅分解温度低(500℃),分解产物是氧化铅和二氧化碳,氧化铅的还原熔炼温度低。在硫酸铅转化过程中绝大部分的硫元素以硫酸根的形式进入转化后液,大大降低转化后渣硫元素的含量,还原熔炼烟气中的二氧化硫/三氧化硫含量低,降低烟气处理成本。铜冶炼烟灰浸出渣碳酸盐转化后渣,经还原熔炼产生的铅合金中铅含量84.01%,铋合金中铋含量92.20%,比浸出渣直接进行还原熔炼铅、铋直收率分别提高了16.74%和3.85%。

图4 浸出渣碳酸盐转化-还原熔炼工艺

转化原理:

底吹熔炼工艺铅回收率高、渣含铅量低、产渣率小、可大规模处理物料、炉体热密封性好、设备操作方便,但需定期更换氧枪和耐火材料,成本高。

综上所述,火法回收工艺具有前期投资少、工艺流程简单等特点,但由于火法工艺在高温下进行,能耗大,熔炼过程复杂反应时间长,熔炼渣含铅高,铅的直收率低,高温状态下绝大部分硫元素以二氧化硫/三氧化硫进入烟气,高温烟气脱硫洗涤吸收设备造价高、投资大。因此火法工艺存在回收效率低、操作条件差、环境污染等问题。

3.2 湿法回收

湿法工艺回收铅先以酸、碱、氯盐等为浸出剂,将含铅废料中的可溶性金属如铜、锌等,而铅、铋残留在浸出渣中,浸出渣通过浸出-转化-沉淀或还原反应回收铅。该工艺主要用于不适合火法处理的低品位的含铅物料,常用的湿法工艺有酸浸出法、氯化浸出法、碱浸出法。

3.2.1 酸浸出法

酸浸法回收烟灰中的铅时,以硫酸、盐酸等为浸出剂,将烟尘中其它金属溶解进入溶液中,铅留存在渣中,得到的铅铋渣再深度处理。采用该工艺回收铅铋渣中的铅时,首先要对铅铋渣进行预处理——碳酸盐转型,再采用无机酸浸出回收铅。

姜柏秋等人从铜冶炼电收尘烟灰中综合回收铅、铜和锌工艺[19],采用酸浸方式实现铅、铋与其它金属的分离,浸出控制液固比2.5∶1,初始酸浓度58.8~98 g/L,常温,机械搅拌,浸出时间不少于4 h,浸出结束后泵入压滤机,沉淀即为产品铅铋渣,铅铋渣再经转型-酸浸工艺提取。

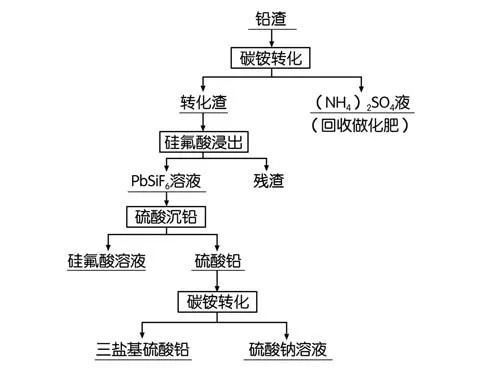

姚根寿研究了从烟灰铅渣中提取三盐基硫酸铅的方法[20],原料是炼铜烟灰经硫酸浸出分离出铜、锌、铟、镉得到的铅铋渣,再经HCl+Fe3+溶液酸浸分离出铋、砷后得到的铅渣。工艺流程图如图5所示。

图5 三盐基硫酸铅制备工艺流程

铅渣采用碳酸铵转化,碳酸铵使用量为理论量的1.5倍,固液比1∶4,使铅渣中以硫酸铅形态存在的铅转换成碳酸铅形态存在,以利于酸浸,使铅进入溶液达到铅从渣中分离出来的目的,转化机理见反应式。

碳酸铵转化机理为:

转化后加入硅氟酸酸浸,得到硅氟酸铅,铅渣经过转化、酸浸两道工序,铅的回收率达到80%~90%。硅氟酸铅中加入硫酸制备硫酸铅。硫酸铅沉淀与氢氧化钠溶液反应合成三盐基硫酸盐,产品符合石油化工部一级品标准。

赖建林研究了炼铜烟灰浸铋渣生产铅化工产品的工艺[21],烟尘铅铋渣中的铅主要以硫酸铅形式存在,选择碳酸盐转型—硝酸浸出—硫酸沉铅的工艺。试验结果表明,铅浸出率>97.39%,浸出液中铅用硫酸沉淀制取硫酸铅,主品位>98%,硫酸铅经再次处理,制得三盐基硫酸铅,其氧化铅含量>88%,SO3>7.5%。

3.2.2 碱浸出法

碱浸出法回收铅是由于含铅废料经还原焙烧后使铅转化为氧化铅,氧化铅是一种两性化合物,能溶解在高浓度的氢氧化钠溶液中生成Na2Pb(OH)4,将铅从含铅废料中提取出来,后续采用化学沉淀法进行回收。

史淯升等人针对铜冶炼系统产生的浮选尾矿开展了还原-浸出法分离铅[22],富集锑、铋等有价金属的试验研究。尾矿采用碳粉还原焙烧预处理,改变矿物的物相组成,然后氢氧化钠碱性体系浸出铅,碱性浸出工艺条件是浸出温度90℃、液固比8∶1、NaOH浓度180 g/L、反应时间1 h,此条件下铅的浸出率稳定在97.1%左右。

碱浸出法对溶液中碱的含量要求很高,且铅的浸出率低、药剂成本高,经济效益不理想,该工艺在工程应用中还存在一定的局限性。

3.2.3 氯化浸出法

氯化浸出法是采用盐酸和氯盐浸出铅,含铅废料中的铅化合物在酸性条件下与氯盐溶液中的氯离子反应生成PbCl2,然后采用活泼金属置换出浸出液中的铅。该方法可以将含铅废渣中的复合铅化合物转化为单一的氯化铅,但是采用盐酸和氯盐作为浸出试剂,高浓度的氯离子对设备的防腐性能要求非常高。

武岳彪公开了一种从铜火法冶炼烟尘酸浸渣中回收铅的方法[23],按照液固比(3~5)mL:1 g向酸浸渣中加入HCl和CaCl2混合液,混合液中HCl浓度为10~50 g/L,CaCl2浓度为30~80 g/L,70~85℃反应1~3 h,得到浸铋渣,加入CaCl2溶液和铁粉,搅拌2~4 h,进行轻重物料分离,得到粗重物料海绵铅,铅品位达90%以上。海绵铅经真空蒸馏,收集挥发物并进行冷却处理,得到精铅。从酸浸渣中湿法回收铅工艺铅回收率达98%。

舒毓璋公开了一种硫酸铅湿法炼铅工艺[24],采用氯盐浸出法浸出铅,向硫酸铅渣(泥)中加入CaCl2+NaCl浸出溶剂,温度在18~90℃之间,浸出液固比按物料含铅量确定,控制在浸出液含Pb2+10~30 g/L,浸出在带搅拌容器中进行,铅的浸出率95%。浸出液进行溶液净化,用金属锌置换铅,反应器中加入含PbCl2的氯盐浸出液和金属锌,PbCl2被置换成金属铅。

湿法工艺处理相对于火法来说没有烟尘产生,有效的避免了冶炼过程高温产生的二次污染,减少了烟尘无害化处理成本,降低了对环境的破坏,同时铅回收率高,能耗少,是一种环境友好型工艺。但是湿法工艺流程长、反应耗时久、同时试剂消耗量大、产生的废液多,对设备的防腐性能要求高。

4 结论

铜火法冶炼过程产生的含铅废料中含有铅等有价金属,是一种潜在的二次资源,经济回收价值极高。铅回收工艺主要分为火法和湿法,火法工艺高温条件下进行、高温含硫烟气需要脱硫处理成本过高,湿法工艺回收铅化学试剂消耗量大、产生的废液多、工艺繁琐,流程长。目前火法工艺在工业中应用比较广泛,后续需进一步研究低温熔炼新技术以提高铅直收率、降低能耗和二次污染,同时改进熔炼炉体结构提高热能利用率。