活塞环表面MoS2 薄膜在干摩擦和贫油润滑条件下的摩擦学性能研究

李 楠, 车银辉, 王铭昌

(苏州热工研究院有限公司, 广东 深圳 518000)

0 前 言

柴油机是交通运输、工程机械、国防装备和核电应急发电机等领域的主要动力设备。 近年来,大功率、长冲程和高爆发压柴油机成为行业争相研究的重点目标[1,2]。 活塞环-缸套运动副作为柴油机中最为重要的摩擦副之一,其摩擦稳定性直接影响整个柴油机的燃油经济性、耐用性和寿命,然而随着柴油机的缸径增大、冲程变长,润滑油不能及时补充至活塞环-缸套摩擦接触的上下止点处,止点位置在冷/热启动时处于贫油甚至干摩擦的不良润滑状态,易造成严重磨损,导致柴油机动力性能下降甚至丧失,进而造成严重后果。例如,挖掘机、装载机和高压驱动铣刨机用动力柴油机的活塞环-缸套在频繁启停工况条件下发生严重磨损成为导致柴油机停机的主要原因之一。 福岛核电事故的原因之一就是由于应急柴油发电机无法正常启动,不能及时为核电厂安全停堆所需的辅助设备提供应急电源,导致堆芯熔毁、辐射释放等严重后果。 因此改善活塞环-缸套摩擦副在干摩擦和贫油润滑条件下的摩擦学性能,对提高柴油机的可靠性具有重要的经济和安全意义[3-6]。

MoS2薄膜在干摩擦和贫油润滑条件下表现出优异的摩擦学性能。 Wahl 等[7]研究结果显示干摩擦条件下MoS2薄膜在摩擦配副表面形成一层转移膜,随着摩擦时间的延长转移膜表现出明显的MoS2晶体拉曼峰。Singer 等[8]研究了MoS2与不同摩擦副的摩擦学性能,发现与钢摩擦副对摩时,MoS2薄膜表现出较高的耐磨性。 Li 等[9]、Zhao 等[10]研究了环境气氛对MoS2复合薄膜摩擦学性能的影响,并提出了通过控制环境因素和薄膜组织结构改善MoS2薄膜摩擦学性能的策略。

本工作以表面制备了Cr+Al2O3陶瓷复合镀层的活塞环(CKS)为基底材料,利用非平衡磁控溅射技术在其表面制备了MoS2薄膜,在干摩擦、常温贫油润滑和高温贫油润滑条件下研究了沉积MoS2薄膜后活塞环-缸套的摩擦学性能,通过分析活塞环和缸套的磨损形貌、缸套表面转移膜的成分和结构研究了摩擦磨损机制,对MoS2薄膜在柴油机活塞环表面的应用提供了一定的参考。

1 试 验

1.1 活塞环表面MoS2薄膜的制备及微观结构表征

利用非平衡磁控溅射设备溅射二硫化钼靶材(纯度99.99%),在CKS 活塞环表面制备MoS2薄膜[11]。 依次用石油醚、丙酮和无水乙醇将活塞环超声清洗15 min,去除表面油脂等污染物。 将清洗、干燥后的活塞环固定在专用支架上并推入非平衡磁控溅射设备的真空腔体内。 在真空低于3×10-3Pa 条件下,用Ar 离子溅射清洗活塞环表面进一步去除污染物。 设置基底偏压-70 V 和Cr 靶电流3.0 A,在活塞环表面沉积5 min得到Cr 过渡层,以提高MoS2薄膜与基底结合力。 接着保持偏压不变,在二硫化钼靶材电流为2 A 条件下沉积4 h 在活塞环表面制备MoS2薄膜。

利用JSM-6701F 场发射电子扫描显微镜(FESEM)观察制备薄膜的厚度和截面形貌;利用TTX-NHT2 纳米压痕仪测量活塞环表面MoS2薄膜的硬度和弹性模量,压入载荷为5 mN,加载速度和卸载速度均为10 mN/min,保载时间10 s。 通过Empyrean 型X 射线衍射仪(XRD)分析薄膜的晶体结构,Cu Kα =0.154 187 nm,测量角度范围为10°~90°。 由RST3 划痕仪测定MoS2薄膜与活塞环结合力,最大加载载荷为50 N,加载速率为49.5 N/min,划痕长度为5 mm,通过Axio Lab.A1光学显微镜观察薄膜与基底的结合情况。

1.2 活塞环-缸套摩擦副摩擦学性能测试方法

采用SRV-IV 微动摩擦磨损试验机模拟评价在干摩擦、常温贫油和高温贫油3 种工况下活塞环-缸套摩擦副的摩擦学性能,测试参数如表1 所示,所有测试均在相同条件下进行3 次。

表1 活塞环-缸套3 种模拟工况试验参数Table 1 Experimental parameters of piston ring-cylinder liner under three simulated working conditions

活塞环-缸套摩擦测试的装配形式如图1 所示,摩擦上试样为CKS 活塞环样品和附加MoS2薄膜的活塞环样品,下试样为片状石墨铸铁缸套材料。 从缸套表面形貌及轮廓(图2)可以看出,缸套表面加工了珩磨网纹,粗糙度Ra为(1.56±0.12) μm,硬度为(450.73±51.46) HV。 摩擦用润滑油为壳牌S340 柴油机专用润滑油,其黏度系数为101,40 ℃和100 ℃运动黏度分别为139.0 mm2/s 和14.4 mm2/s。 采用Alpha-step D-100探针轮廓仪测量磨痕截面轮廓,通过积分计算得到磨痕轮廓积分面积,再乘以运行振幅得到磨损体积V。 对应磨损率K的计算公式如下:

图1 活塞环-缸套装夹形式Fig.1 Piston ring - cylinder set clip form

图2 缸套表面形貌及轮廓Fig.2 Cylinder liner surface topography and profile

其中,S为滑动总距离,F为加载载荷。 通过JSM -6701F 型SEM、Quantax 型能谱仪(EDS)和Lab RAMHR Evolution 型拉曼光谱仪表征缸套磨损形貌和成分变化情况,分析活塞环-缸套摩擦副在模拟工况条件下的减摩耐磨机制。

2 结果与讨论

2.1 活塞环表面MoS2薄膜的结构及力学性能

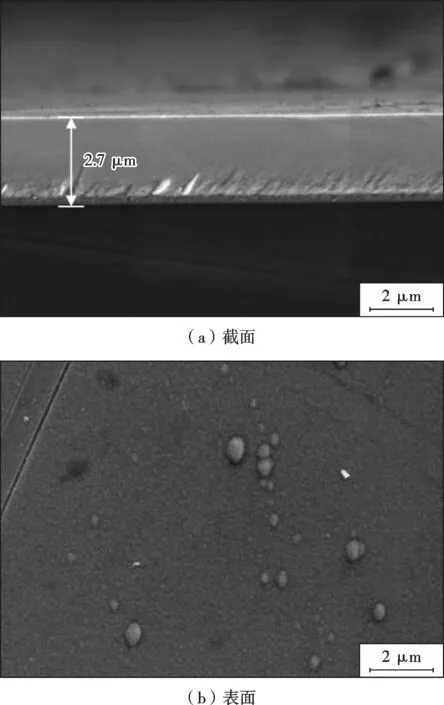

采用SEM 观察了MoS2薄膜截面和表面形貌见图3。 由图3a 截面形貌可知,MoS2薄膜表现出轻微柱状生长特征,总厚度约为2.7 μm,Cr 过渡层约为0.3 μm,金属Cr 过渡层既起到缓解薄膜与基底力学性能失配的作用,也有助于增加薄膜和基底结合力。 MoS2薄膜表面形貌为致密的“菜花状”微小凸起,如图3b 所示,这主要源自磁控溅射过程中等离子体的堆垛作用[12]。

图3 MoS2薄膜截面与表面形貌Fig.3 Cross-sectional and surface SEM image of MoS2 film

图4 为MoS2薄膜XRD 谱,其中2θ在13°左右出现的衍射峰对应于MoS2的(002)晶面,而2θ在33°和59°左右出现的衍射峰分别对应于MoS2的(100)和(110)晶面[13,14]。 磁控溅射沉积到基底的粒子有着较高的能量,引起薄膜沿[100]和[110]方向择优生长,峰强度较高。

图4 MoS2薄膜XRD 谱Fig.4 XRD spectra of MoS2 film

MoS2薄膜的硬度和弹性模量分别为(5.8±0.2)GPa 和(101.47±3.29) GPa,压入和卸载曲线如图5所示。

图5 MoS2薄膜的压入/卸载曲线Fig.5 Press/unload curve of MoS2 film

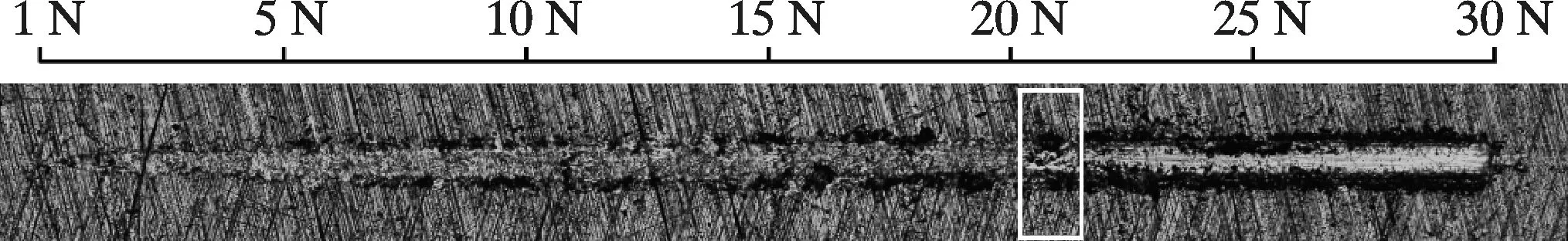

图6 为MoS2薄膜结合力划痕形貌。 随着划痕仪压头压力的增加,MoS2薄膜表面划痕深度和宽度逐步增加,当载荷约21 N 时,MoS2薄膜完全从基底材料上剥落。

图6 活塞环表面MoS2薄膜划痕形貌Fig.6 The scratch morphology of MoS2 film on piston ring surface

2.2 活塞环表面MoS2薄膜在模拟工况下的摩擦学性能

图7 是CKS 活塞环-缸套、表面沉积MoS2薄膜活塞环-缸套的摩擦系数曲线。 从图7a 可以看出干摩擦条件下CKS 活塞环-缸套摩擦系数较高,且在一定的范围内波动,这主要是由于摩擦过程中CKS 活塞环表面与缸套材料直接接触,沉积MoS2薄膜后活塞环-缸套摩擦系数大幅降低,从1.07 降至0.11,且较平稳。 从图7b 可以看出常温贫油条件下CKS 活塞环-缸套摩擦系数在一定的范围内波动,平均摩擦系数为0.18,MoS2薄膜活塞环-缸套摩擦系数为0.11,且比较平稳。 从图7c可以看出高温贫油条件下CKS 活塞环-缸套摩擦系数比较稳定,摩擦系数为0.12,这是由于在高温条件下润滑油黏度降低, 流动性增强, 可以及时地补充到活塞环-缸套摩擦副的接触界面之间保持润滑性能[15,16],MoS2薄膜活塞环-缸套摩擦系数较平稳,降低至0.08,此时润滑油和MoS2薄膜发挥了协同润滑作用。

图7 模拟工况条件下活塞环-缸套摩擦系数曲线Fig.7 Friction coefficient of piston ring-cylinder under simulated working conditions

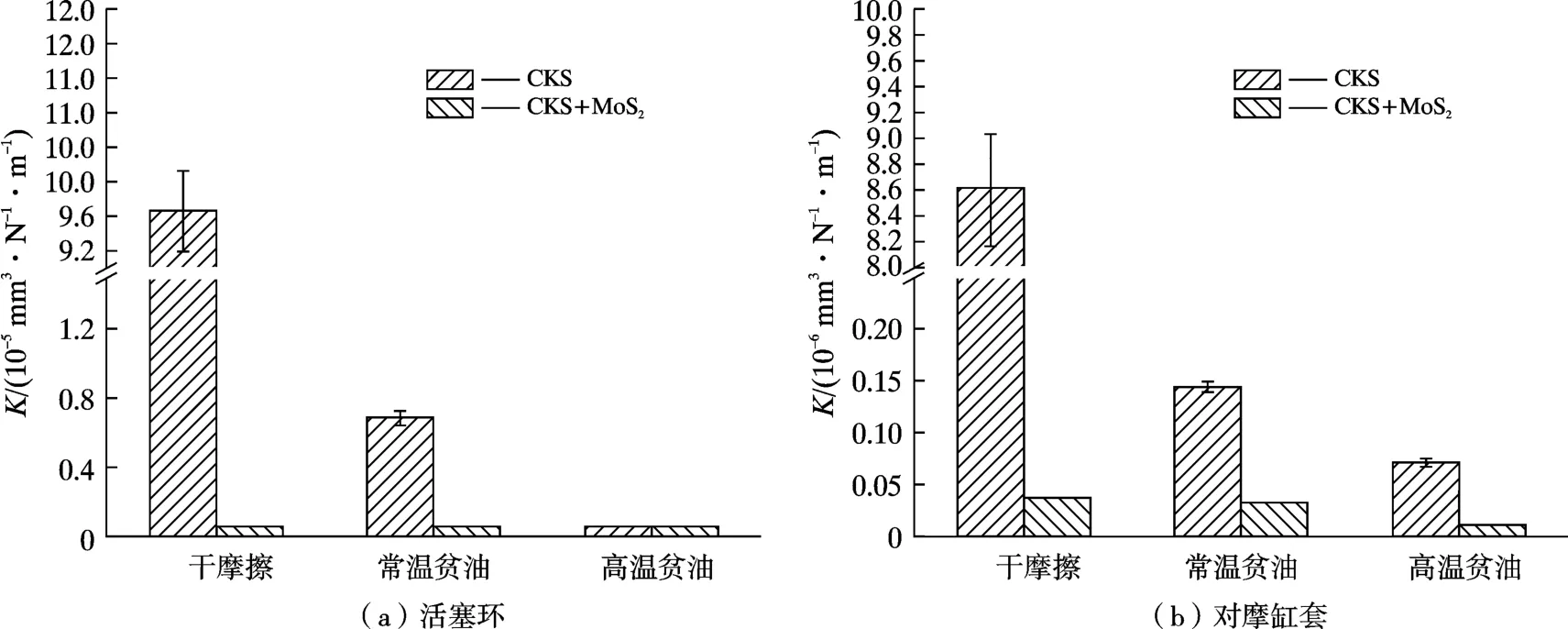

图8 是CKS 活塞环、表面沉积MoS2薄膜活塞环和对摩缸套的磨损率。 可以看出,在干摩擦和常温贫油润滑条件下,沉积MoS2薄膜后活塞环表面磨损率较CKS 活塞环降低了1 个数量级以上;在高温贫油润滑条件下,沉积MoS2薄膜后活塞环表面磨损率也有一定程度的降低。 图8b 可以看出干摩擦条件下,与CKS 活塞环对摩缸套相比, 沉积MoS2薄膜后活塞环对摩缸套的磨损率降低2 个数量级,从8.61×10-6mm3/(N·m)降至3.71×10-8mm3/(N·m);在常温贫油条件下,与CKS 活塞环对摩缸套相比,MoS2薄膜活塞环对摩缸套的磨损率从1.43×10-7mm3/(N·m)降低至3.22×10-8mm3/(N·m)。 这主要是由于沉积的MoS2薄膜能有效补偿贫油条件下摩擦接触界面润滑不足的问题,从而在常温贫油条件下表现出减摩耐磨的性能。 在高温贫油条件下,与CKS 活塞环对摩缸套相比,MoS2薄膜活塞环对摩缸套磨损率从7.08×10-8mm3/(N·m)降低至1.12×10-8mm3/(N·m)。 综上所述,在干摩擦、常温贫油和高温贫油条件下,活塞环表面沉积MoS2薄膜能大幅降低对摩缸套的磨损率。

图8 模拟工况条件下,活塞环和对摩缸套磨损率Fig.8 Wear rate of piston ring and cylinder liner under simulated working conditions

2.3 活塞环表面MoS2薄膜减摩耐磨机制

图9 为CKS 活塞环在干摩擦、常温贫油和高温贫油条件下的磨损形貌。 从图9a 可以看出,在干摩擦条件下,CKS 活塞环表面出现大量的材料剥落与转移,部分区域发生熔焊现象,磨损形式为严重的黏着磨损。从图9b 和图9c 中可以看出,在常温贫油和高温贫油润滑条件下,CKS 活塞环磨损表面出现了少量的塑性变形和材料转移现象。 图10 为MoS2薄膜活塞环在干摩擦、常温贫油和高温贫油条件下的磨损形貌。 从图10a 和图10b 可以看出,在干摩擦和常温润滑条件下,MoS2薄膜活塞环磨损表面光滑,仅有轻微的划痕。 从图10c 中可以看出,在高温贫油条件下MoS2薄膜活塞环磨损表面光滑。 活塞环表面的MoS2薄膜在干摩擦和贫油润滑条件下发挥了有效的润滑作用。

图9 CKS 活塞环磨损形貌Fig.9 Wear morphology of CKS piston ring

图11 为CKS 活塞环对摩缸套材料在干摩擦、常温 贫油和高温贫油条件下的磨损形貌。 从图11a 可以看出,在干摩擦条件下,由于CKS 活塞环与缸套材料直接接触导致缸套表面出现了大量的材料剥落、转移、熔焊和堆积磨屑,缸套表面原始的珩磨纹已经消失,磨损形式为严重的黏着磨损和磨粒磨损。 从图11b 中可以看出,缸套磨损表面存在少量的材料剥落和转移,这主要是由于在常温贫油条件下摩擦接触面间形成不连续的润滑油膜,活塞环与缸套局部直接接触形成的黏着磨损。 从图11c 中可以看出,在高温贫油条件下缸套磨损表面存在轻微的材料剥落与转移,这主要是由于高温条件下润滑油黏度降低能及时地补充至活塞环-缸套摩擦接触面间,弥补了润滑油膜的缺失,进一步减轻了黏着磨损。 图12 为MoS2薄膜活塞环对摩缸套材料在干摩擦、常温贫油和高温贫油条件下的磨损形貌。从图12a 可以看出,在干摩擦条件下MoS2薄膜活塞环对摩缸套表面的珩磨纹依然清晰可见,珩磨纹中有比较细小的磨屑,缸套材料的黏着磨损大幅降低。 从图12b 中可以看出,常温贫油条件下缸套磨损表面与原始缸套表面相近,珩磨纹状态未发生明显改变,这主要是由于活塞环表面的MoS2薄膜发挥固体润滑剂的作用,能弥补摩擦接触面间润滑油的缺失,进而减弱了缸套的磨损。 从图12c 中可以看出,在高温贫油条件下缸套磨损表面与常温贫油条件下缸套的磨损表面相似,表面平整,珩磨纹明显,活塞环表面的MoS2薄膜和润滑油发挥的固液协同润滑作用降低了缸套材料的磨损。

图12 MoS2薄膜活塞环对摩缸套磨损形貌Fig.12 Wear morphology of grinding cylinder liner against MoS2 film piston ring

利用EDS 分析了MoS2薄膜活塞环对摩缸套表面的成分。 从图13a 可以看出,缸套表面珩磨纹间的平面位置有大量的Mo 和S 元素,说明在干摩擦条件下活塞环表面的MoS2薄膜转移到了缸套表面形成了具有减摩抗磨作用的转移膜。 从图13b 和图13c 中可以看出,在常温和高温贫油条件下,缸套表面的珩磨纹内有明显的S 元素富集。 这是由于在贫油摩擦状态下活塞环表面的MoS2薄膜与润滑油添加剂发生摩擦化学反应生成的无定型复合转移膜,形成的转移膜在润滑油的流动作用下富集在珩磨纹内。

图14 为MoS2薄膜活塞环对摩缸套表面的拉曼光谱。 从图中可以看出在干摩擦、常温贫油和高温贫油条件下拉曼谱图均在~380 cm-1与~410 cm-1附近出现了对应于MoS2层状单元层内E2g和层间A1g振动的特征峰[17],在526 cm-1和650 cm-1处出现了对应于MoS2二级振动的肩峰[18-20]。 这进一步表明缸套表面的转移膜主要成分为MoS2。

3 结 论

(1)利用磁控溅射技术在大功率柴油机用活塞环表面制备了MoS2薄膜,薄膜厚度为2.7 μm,硬度和弹性模量分别为(5.8±0.2) GPa 和(101.47±3.29) GPa,薄膜与基底结合力为21 N。

(2)相比于CKS 活塞环,干摩擦、常温贫油和高温贫油条件下MoS2薄膜活塞环-缸套摩擦副的摩擦学性能大幅提升:干摩擦条件下摩擦系数从1.07 降至0.11,缸套磨损率从8.61×10-6mm3/(N·m)降低至3.71×10-8mm3/(N·m);常温贫油条件下摩擦系数从0.18降低至0.11,缸套磨损率从1.43×10-7mm3/(N·m)降低至3.22×10-8mm3/(N·m);在高温贫油条件下摩擦系数从0.12 降低至0.08,缸套磨损率从7.08×10-8mm3/(N·m)降低至1.12×10-8mm3/(N·m)。

(3)摩擦过程中缸套表面形成的转移膜是MoS2薄膜活塞环-缸套摩擦学性能提升的主要原因,MoS2转移膜和润滑油的协同润滑作用有效减缓了缸套材料的黏着磨损。