难熔金属表面高温防护涂层抗热震性能研究现状

梁浩然, 刘艳明, 赵科遥, 汪 欣

(1.西安石油大学材料科学与工程学院, 陕西 西安 710065; 2.西北有色金属研究院, 陕西 西安 710016;3.西安理工大学材料科学与工程学院, 陕西 西安 710048)

0 前 言

难熔金属是指钼(Mo)、铌(Nb)、钽(Ta)、钨(W)和铼(Re)5 种熔点高于2 000 ℃的金属[1]。 难熔金属及其合金因高温强度高、加工塑性好、抗液态金属腐蚀性能优异及应用温度高(1 100~3 320 ℃)等特点,成为航天、航空以及核工业等领域重要的高温结构材料。然而,难熔金属及其合金的氧亲和势高,且氧溶解度大,在未达到服役温度时即发生严重氧化。 如金属钨和钼生成挥发性的氧化物(MoO3、WO3等)[2,3],金属铌和钽在600 ℃发生“pesting”粉化现象[4],对材料造成灾难性破坏,同时生成易剥落的氧化物层(Nb2O5、Ta2O5等)[4-9],从而限制了其在高温有氧环境中的应用。 改善难熔金属的高温抗氧化性能有2 个途径:(1)合金化,通过在难熔金属基体中添加Cr、Si 和Al 等合金元素[5],提高材料的抗氧化性能,但过度合金化会显著降低难熔金属材料的力学性能,且对抗氧化性能的改善作用有限;(2)表面涂层技术,即在基体上制备高温抗氧化涂层,能够在不显著降低基体材料力学性能的前提下大幅提高其抗氧化能力,是目前提高难熔金属及其合金高温抗氧化性能最常用的方法。 对于难熔金属及其合金而言,主要的高温防护涂层分为硅化物涂层、金属及合金涂层以及复合涂层[9],这些涂层在高温/超高温氧化环境中均能够形成保护性的氧化膜或自身兼具优异的抗氧化性能和阻氧能力。 其中,硅化物涂层是目前难熔金属最常用的涂层体系。

难熔金属及其合金通常在高温、高压、强热震和高温高速气流冲刷等耦合作用下的极端恶劣环境中服役。 例如,在双组元液体火箭发动机推力室内,燃料燃烧温度可达2 700 ℃,可形成氧化性强的复杂燃烧产物,同时高温高速气流对难熔金属高温部件存在着强烈冲刷作用,且发动机反复启停使难熔金属热端部件承受强热震作用[10]。 因此,难熔金属表面高温涂层的防护性能往往直接决定难熔金属高温部件的服役性能。 然而,涂层与难熔合金基体之间往往存在较大的热膨胀系数失配度,在强热震条件下,涂层不可避免发生开裂和剥落,尤其对于金属间化合物涂层和陶瓷涂层更为严重。 而且,随着先进飞行器马赫数攀升、大推力火箭比冲提高、核工业热端部件服役温度提升,对难熔金属表面高温防护涂层的性能提出了更高的要求[10]。从现有涂层体系的失效机制不难看出:涂层的抗热震能力不足,经历热震后产生大量裂纹,使得涂层无法阻止氧向基体扩散,是造成涂层破坏失效的重要原因。

涂层的抗热震性能可定义为涂层承受快速冷却或加热过程中抵抗可能发生的不同形式失效的能力[11]。以现有热震断裂理论为依据,对热震的动态过程进行测试和分析,探索高温抗氧化涂层的失效机制,寻求提升涂层抗热震性能的方法,进而在难熔合金表面开发具有超高温耐氧化、抗热震、长寿命高温防护涂层已成为国内外难熔合金高温及超高温防护研究领域的热点与难点。

1 涂层热震损伤理论及测试表征方法

温度梯度的存在使固体材料产生热应力[12],当温度发生剧烈的周期性变化时,热应力的累积导致材料产生裂纹,从而影响高温防护涂层工件的使用寿命。由于影响涂层抗热震性能的参数较多,包括热膨胀系数(CTE)、导热系数、抗拉强度、弹性模量、韧性、热扩散率和泊松比等[12-14]。 因此,有必要对涂层的抗热震性能做详细探讨,分析涂层的热震失效机制,为提高涂层的抗热震性能提供理论基础。 目前,热应力造成涂层损伤的理论主要有2 种:热弹性理论和能量理论[15-18]。 涂层在热震过程中往往伴随氧化的发生,也会对涂层造成损伤。

1.1 热弹性理论

热弹性理论认为当材料的固有强度在不能抵抗由热震温差所引起的热应力时,材料内部会瞬时形成裂纹并开始扩展[12]。 因此,可将涂层材料的固有强度与热应力之间的关系作为涂层抵抗热震破坏的依据。 涂层与基体之间因热膨胀系数和弹性模量等物理性质的不同,在温度急剧变化时,涂层内部会产生较大的热应力。 在热震过程中,涂层的膨胀和收缩受到约束,当积攒的热应力大于涂层材料的固有强度时,涂层瞬间萌生裂纹,并随热震持续进行,裂纹开始扩展。 通常情况下,抗热震损伤性能好的涂层应具备高的弹性模量[15]。热弹性理论只关注涂层内裂纹的萌生而未考虑裂纹的扩展,是建立在假设涂层不存在微裂纹及微孔的理想情况下对涂层热震后开裂的解释,但实际涂层总是或多或少地存在微裂纹和微孔[19],且在热震初期,若热应力小于涂层的固有强度,则涂层中原有的裂纹不会发生扩展[20]。

1.2 能量理论

Hasselman 等[16,17]以材料中存在本征微裂纹或微孔为理论基础,通过单次加热冷却过程研究涂层的抗热震性能,涂层损伤理论主要是能量理论。 Hasselman等[16,17]定义了一个临界温差ΔTc,当温度剧变(ΔTc)引起的热应力超过涂层的固有强度时,涂层内会瞬间产生裂纹。 在热震过程中,基体与涂层及涂层层与层之间由于热膨胀系数不同,在各层的界面处产生轴向应力和径向应力,其中轴向应力对界面上原有的微裂纹和微孔造成循环扩展和压缩作用,使径向的微孔边缘及微裂纹尖端容易形成应力集中,导致裂纹的萌生和扩展[18],进而形成水平裂纹。 随着热震的进行,水平裂纹最终连在一起,导致涂层脱落。 实际上,涂层总是存在微裂纹及微型孔洞,能量理论解释了这些裂纹和微孔在热震过程中是如何导致涂层热震损伤的。

1.3 氧化作用的过程与机理

涂层在经历冷热交替的冲击过程中,常伴随有涂层甚至基体的氧化。 氧化作用使涂层变得疏松,涂层中的贯穿性裂纹或原有的轴向微孔和微裂纹在热震过程中扩展后贯穿涂层,为氧提供快速扩散通道,微型通道使氧进一步侵入涂层内部并穿过涂层氧化基体,加速基体的氧化失效过程。 一旦基体表面被氧化,则会在基体与涂层的界面上形成微小区域的氧化物膜层,随着氧化区域逐渐增大,相邻的氧化膜层相连,在涂层与基体间形成氧化物隔层。 由于金属的PBR(氧化物与形成该氧化物所消耗金属的体积比)通常大于1,导致界面处形成的氧化物在涂层和基体间产生应力,使涂层与基体间的结合力严重下降甚至使涂层脱落[21,22]。 通常来说,多数涂层因氧化产生的应力对涂层失效的影响比热应力小[23]。

1.4 涂层抗热震性能的测试与表征方法

难熔合金表面高温防护涂层抗热震性能的测试方法由普通材料抗热震性能的测试方法演变而来。 根据涂层热震损伤的相关理论,高温抗氧化涂层的热震破坏分为2 类:(1)在热震作用下涂层瞬时开裂、剥落的热震断裂;(2)循环热震导致的涂层开裂、剥落的热震损伤[24]。 由此,涂层抗热震性的测试方法也分为以下2 种:(1)将制备有防护涂层的试样升温至不同的温度后进行淬冷(风冷或水冷),单次循环,得出涂层产生裂纹的最大温差[25]。 该测试方法主要用于测试涂层单次循环所能承受的最大温差和最大热应力。 (2)将试样升温至预定的温度后进行淬冷(风冷或水冷),多次循环,获得涂层出现宏观裂纹时的循环次数[26],同时观察裂纹萌生及扩展的速度和方式。 第二种测试方法更贴近涂层在实际应用时的热震状态,测试数据更具实用价值。 现有的涂层热震试验设计了不同模型来模拟冷冲击和热冲击:将试样浸入不同淬冷介质中实现冷冲击模拟[27],如室温空气、温水、沸水、不同类型的油和醇以及预热盐等;热冲击最常见的方式是使用不同类型的熔炉模拟升温过程[28],也有通过火焰[29]、与熔融金属浴接触加热等方式[24]。

热震损伤评估与检测的方法分为破坏性和非破坏性测试。 通过超声波法或共振法测量由热震引起的弹性模量变化是表征涂层热震损伤的最常见的无损检测方法[30]。 在破坏性测试方法中,楔形劈裂、三点弯曲和压缩试验是测量强度、断裂模量(MOR)、断裂功和其他性能的最常见手段[31,32]。 除破坏性和非破坏性测试外,通常使用扫描电子显微镜(SEM)等其他成像技术,观察涂层表面粗糙度、与基体结合情况、微观结构、裂纹形态、裂纹长度、裂纹密度以及裂纹生长方向等,以此来表征和分析在热震环境中涂层的损伤情况、裂纹生长方式以及裂纹偏转机制[33-36]。

2 难熔合金表面高温防护涂层抗热震性能

2.1 硅化物涂层

硅化物涂层具有高硬度、高耐热性、高耐磨性、高抗氧化性和与基体结合牢固的优点,适用于高温、强氧化、热冲刷等恶劣工况,被广泛应用于难熔金属的高温防护领域。 通用电气公司和麦克唐纳飞机公司早在20世纪中叶就采用料浆烧结法在铌合金基体上研制了Al-Cr-Si涂层体系[37],并最终研发了LB-2 涂层;上世纪70 年代,Sylavania 公司[38]研制了主要成分为Si-20Cr-20Fe的R512E 铌合金防护涂层,在1 400 ℃强氧化环境中经历上百次热震循环后,涂层性能仍十分稳定。 Alam 等[39]采用包渗法在铌合金表面制备了NbSi2涂层,涂层在室温至1 100 ℃的热循环寿命为20 次,室温至1 300 ℃的热循环寿命为10 次。 肖来荣等[40,41]采用包埋渗法在铌合金表面制备了外层以MoSi2为主体层、中间层以NbSi2为主、含少量Nb5Si3的两相过渡区以及内层为Nb5Si3扩散层的多层复合结构硅化物涂层,该涂层在1 650 ℃保温10 s 随后空冷至室温的热循环条件下,寿命高达600 次。 陈道勇等[42]在铌钨合金表面先沉积Mo 层,而后采用真空包埋渗工艺制备了MoSi2涂层,结果表明,在室温至1 700 ℃热震试验条件下(30 s 升温至1 700 ℃,保温5 min,30 s 降温至室温),涂层寿命可达1 376次。 涂覆该涂层的发动机在1 450 ℃累计工作了415 s,在1 610 ℃工作了100 s,涂层状况依然完好。

硅化物涂层的本征脆性和裂纹敏感性限制了其在强热震环境中的应用。 硅化物涂层热震失效的原因是涂层与基体间因热膨胀系数的失配在强热震下产生残余热应力,随热应力不断累积,涂层产生纵向裂纹,纵向裂纹到达基体后在界面处发生偏转,偏转后的横向裂纹使涂层剥落失效。 因此,提升硅化物涂层的抗热震性能是保障硅化物涂层在热震环境中应用的关键。目前,可以显著改善硅化物涂层抗热震性能的方法主要有2 种:(1)减小涂层与基体间的热膨胀系数失配度;(2)延缓裂纹萌生或阻止裂纹扩展。 Vishwanadh等[43]用卤化物活性包埋技术在铌合金表面制备了NbSi2涂层,涂层的服役温度可达1 200 ℃,在氧化过程中涂层表面生成了SiO2和Nb2O5,内层则生成了热膨胀系数介于NbSi2(CTE= 11.7×10-6/K)和Nb(CTE=4.1×10-6/K)之间的Nb5Si3(CTE= 4.6×10-6/K),Nb5Si3的出现降低了基体与涂层间的热物理性能差异,提高了涂层与基体间的结合强度,使涂层在经受冷热冲击时不易过早剥落。 Glushko 等[44]采用包渗法在C-103合金基体上制备了以TiSi2为主要成分的涂层,涂层表面生成了由TiO2和SiO2组成的薄膜,内层则生成了(Nb,Ti)5Si3,Nb5Si3能够降低基体与涂层之间的热膨胀系数失配度,阻止氧和铌的互扩散以及裂纹的进一步纵向发展,提高了涂层的抗热震性。 Cheng 等[45]采用包埋渗技术,在Nb-Si-B 合金基体表面制备了厚薄均匀、厚度为40~60 μm 的NbSi2单层涂层;氧化后Si和Nb 相互扩散,在合金基体/涂层界面形成了由Nb5Si3组成的界面层,降低了涂层与基体间的热膨胀系数失配度。 宁夏东方钽业[46,47]采用两次喷涂和高温熔烧技术在钽合金表面制得改性硼硅化物涂层,该涂层具有表层、主体层和扩散层3 层结构,涂层与基材的热膨胀系数接近,使涂层具有优异的抗热震性能,在室温至1 600 ℃的热震试验中可循环2 000 次。 此外,当涂层与基体间的热膨胀系数比值范围在0.86~1.21 之间时,涂层具有优异的抗热震能力。 徐方涛等[48]采用料浆法,在铌合金表面制备了含有Nb5Si3扩散层的Si-Cr-Ti、Si-Cr-Fe 系列高温防护涂层,扩散层的存在提高了涂层与基材的结合强度,降低了涂层与基材的热膨胀系数失配度,使得该涂层具有良好的抗热震性能,在室温至1 400 ℃的热震条件下寿命可达到500次。 唐新阳等[49]采用料浆烧结法在Nb521 合金表面制备了Si-Cr-Ti-W和Si-Cr-Ti-W-Al-Y2O3涂层,结果表明:Al、Y2O3和W 的添加提高了涂层的抗氧化性能,其中Al 熔点低、活性较高,形成的液相有助于涂层烧结,减少了硅元素的挥发和表面缺陷的产生;涂层表面生成的Al2O3-SiO2复合氧化膜均匀致密、高温稳定性强且热膨胀系数适中,显著提高了涂层的抗热震能力。

Vandeperre 等[36]的研究表明,通过防止裂纹扩展来提高涂层的抗热震性能较为困难,特别是在剧烈热震环境中,因此,大多数研究都是采用限制裂纹扩展到基体中的程度的方法[50]。 Terentieva 等[51]制备了Si-Mo-Ti涂层,涂层由Ti0.4-0.95Mo0.6-0.05Si2耐火相和MoSi2、SiTi0.4-0.95TiSi2自愈合相组成,具有良好的裂纹自愈合能力,在热震环境中形成的玻璃态氧化产物可有效填补各类缺陷并阻挡氧气的渗透,使得涂层拥有良好的抗冲刷和抗热震性能。 美国IITRI 研究所[52,53]研究了钨合金表面高温抗氧化涂层,认为氧化物陶瓷可作为钨基合金高温防护涂层的发展方向,特别是在涂层中添加HfO2、Y2O3和SnZrO3能够消耗裂纹形成能,并使裂纹发生偏转,使该体系涂层具有优异的抗热震性能。 Sankar 等[54]采用料浆法在C-103 合金上制备了硅化物涂层,涂层为多层结构,其中外层为连续的NbSi2,主体层由NbSi2和Fe-Cr 合金化铌硅化物组成,互扩散区由低硅化物Nb5Si3和Nb3Si 组成。 在制备涂层的真空扩散过程中,基体晶粒尺寸发生显著粗化,抗热震性能提高。 Qiu 等[55]先在W-26Re 合金表面制备了WSi2涂层,随后通过溶胶-凝胶法和刮涂法制备了ZrB2-HfO2-SiC 外涂层,加入的HfO2纤维改善了涂层的初始状态,使该涂层在1 073~1 773 K 的热震循环寿命高达369 次,热震过程如图1 所示。 样品表面在高温环境中形成了固态的HfxZr1-xO2和具有保护性的熔融态HfxZr1-xSiO4。 冷却后,由于外涂层和基底之间的CTE失配,产生了微裂纹和孔洞,为氧气向基体扩散提供通道。 在热震试验中,添加在涂层内部的HfO2对涂层起到增韧作用,大大减少了微裂纹和孔洞的产生,提高了涂层的抗热震性能。 此外,添加HfO2有助于涂层形成稳定的氧化膜,从而保护涂层内部免受氧化。

图1 W-26Re 合金基体上ZrB2-HfO2-SiC 涂层的抗热震机理示意图[55]Fig.1 Schematic diagram of thermal shock resistance mechanism of ZrB2-HfO2-SiC coating on W-26Re alloy substrate [55]

肖来荣等[56]采用料浆法在TZM 钼合金上制备了MoSi2涂层,在室温~1 600 ℃下的有效抗热震次数为400 次。 涂层主体层中的MoSi2因为持续氧化而不断变薄,Si 元素一方面向表层不断扩散形成SiO2氧化层,一方面向基体方向扩散形成Mo5Si3,导致涂层整体厚度增加。 涂层失效的原因是氧化膜/涂层和涂层/钼合金基体间的热膨胀系数失配,热震引起热应力的叠加,从而导致裂纹的萌生、扩展和最终剥落失效。 Liu 等[57]采用多弧离子镀(MAIP)-卤化物活化包埋渗(HAPC)两步法工艺,在钽合金表面制备了具有双层结构的MoSi2-Mo涂层,上层为MoSi2层,下层为Mo 层,结构致密。 如图2 所示,涂层热震后的结构转变为:SiO2氧化层-Mo5Si3层-MoSi2层-Mo5Si3层-(Mo,Ta)5Si3层-Ta5Si3+TaxSi 层。 热震过程中,在涂层/环境界面,涂层表面MoSi2中的Si 元素与O 元素发生氧化反应,在涂层表面生成SiO2膜,同时导致涂层由MoSi2退化为Mo5Si3,且二者随着热震次数的增加而不断增厚;在涂层/基体界面,在化学势的驱动下,涂层与基体发生高温互扩散,但由于Si 元素的原子半径相对于金属元素较小,涂层中的Si 元素不断向基体一侧扩散,并发生扩散反应形成Ta5Si3和TaxSi。 涂层在室温至1 750 ℃热震360 次后,表面和内部出现明显裂纹。 裂纹萌生机制与MoSi2的耗尽,SiO2氧化膜和涂层以及基体间的热膨胀系数失配导致热震后产生应力的累积有关。 该涂层具有优异抗热震性能的原因是Si 的高温自扩散使涂层形成了强结合梯度界面并在涂层表面形成了具有良好阻氧性能的致密SiO2氧化膜。 郭喜平团队分别添加Ce[58]、Al[59]和Y2O3[60]对铌硅化物涂层进行改性;研究表明,活性元素的加入使得涂层组成呈多元化,改善了涂层的韧性以及与基体的结合状态,提升了涂层的抗热震性能。 Wang 等[61]使用新型液相等离子体辅助颗粒沉积(LPDS)和烧结方法在硅化物涂层表面制备了如图3 所示的ZrSi2/SiO2-Nb2O5/NbSi2多层涂层,添加的ZrSi2颗粒可以将多层涂层(约50 μm)的生长速率提高4倍以上;在外层富集的ZrSi2颗粒发生氧化,在表面形成ZrO2-ZrSiO4骨架,SiO2流动填充骨架孔隙,生成了具有低氧扩散系数的氧化层;同时,SiO2层中的ZrO2和ZrSiO4抑制了Nb2O5的生长并提高了氧化层的结构稳定性。

2.2 金属涂层

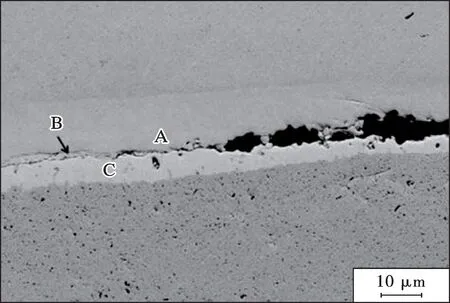

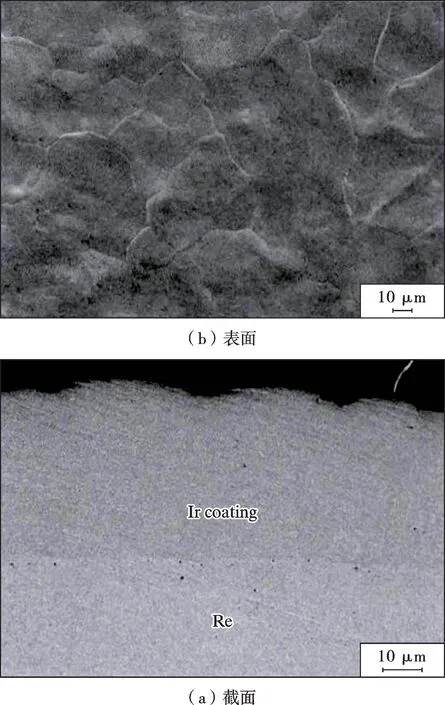

贵金属如Ir、Pt、Rh 等均具有高熔点特性,其中,金属Ir 的熔点高达2 410 ℃,且其高温氧扩散系数很低,因此被应用于高温防护领域。 相比于陶瓷类涂层,采用金属元素作为涂层主体的防护涂层与金属基体间具有更好的结合强度和较低的热膨胀系数失配度,表现出优异的抗热震性能。 铱涂层在室温到2 300 ℃均具备优异的防护效果[62],美、日、俄等发达国家在铱涂层研究领域处于领先地位。 美国成功制备出低推力的Ir/Re 复合喷管,在工作温度为2 200 ℃时正常运行17 h 仍没有任何破损迹象,被成功应用于地球同步卫星的姿态校正器上[62]。 国内对于贵金属涂层也有广泛研究,如张绪虎等[63]研发的粉末冶金/电弧沉积Re/Ir 推力室技术目前已能够制备火箭发动机短喷管,并通过了300 s 地面试车,试车最高温度为2 090 ℃,试车后涂层完好,且试样可承受室温到2 000 ℃热震次数不低于500 次。 李海庆等[64]通过真空电弧离子沉积技术在Ta-10W合金上制备了铱涂层,涂层为双层结构,主体层为均匀致密的纯金属铱层。 该涂层在室温~(1 900±50) ℃条件下,抗热震寿命可达到1 000 次以上。 如图4 所示,经历1 000 次热震后,涂层与基体发生互扩散,Ir 与Ta 互扩散形成低熔点物质(原子比Ir ∶Ta =55.5 ∶44.5,Ir-Ta 化合物的熔点为1 950 ℃)后发生熔化,导致扩散区域产生裂纹。 李海庆等[65]采用真空电弧离子沉积技术在Re 基体上制备了均匀致密的Ir 涂层,如图5 所示,该涂层在室温至1 950 ℃热震120 次后表面光滑致密,涂层无剥落、翘起等现象,表面未发现明显氧化迹象。 从图5b 所示截面形貌可以看出,涂层与基体结合较好,界面处未出现孔洞、裂纹等缺陷,且在Ir 涂层和Re 基体内部没有发现任何氧元素,说明材料内部没有发生氧化。 Wang 等[66]通过磁控溅射法在Mo 基体上沉积了双层Ir/W 金属涂层,结果表明,W 层能够提高Ir 涂层和Mo 基体间的界面结合性能,制备的涂层几乎未观察到分层和剥离。 但是,由于Ir(6.5×10-6/K)的热膨胀系数大于Mo(4.9×10-6/K)和W(4.5×10-6/K),导致制备态Ir 涂层处于拉应力状态,在拉应力作用下涂层容易开裂,使Ir 涂层的横向强度较低。 因此,Ir/W 双层涂层在实际应用前最好进行真空退火处理。 Zhu 等[67]使用熔盐电沉积的方法在Re 基体上制备了致密、光滑的Ir 涂层。 制备的Ir 涂层为柱状晶结构,沿(111)面择优生长,与基底间没有明显的扩散层,附着力超过16 MPa;在1 250 ℃至20 ℃(水中)进行114 次热震后,铱涂层完好无损,无微观裂纹。

图4 Ir/Ta-10W 试样在大气环境中室温至(1 900±50) ℃下热震1 000 次后的截面微观形貌[64]Fig.4 Cross-section microscopic morphology of Ir/TA-10W specimens after 1 000 times of thermal shocks at room temperature to (1 900±50) ℃in atmospheric environment[64]

图5 Ir/Re 试样在空气中室温至1 900 ℃下热震120 次后的表面和截面微观形貌[65]Fig.5 Surface and cross-section morphology of Ir/Re specimens after 120 times of thermal shocks at room temperature to 1 900 ℃in air[65]

综上所述,金属涂层热震失效的主要原因是:在强热震环境中涂层中的金属元素与基体元素发生互扩散,形成的低熔点物质熔化后导致扩散区域产生裂纹[68];基体元素向涂层扩散后在涂层内部偏聚并氧化,易形成具有挥发性的气态氧化物,破坏涂层的完整性。同时由于金属涂层不具备“自愈合”能力,从而为氧气向基体扩散提供快速通道,最终导致金属涂层的剥落失效。

2.3 复合涂层

复合涂层是指由2 种或2 种以上不同涂层体系组成的涂层。 单一涂层体系各自存在优缺点,例如单一硅化物涂层在中低温下具有优异的抗氧化性能和良好的“自愈合”能力,且与基体界面结合良好,但涂层的抗热震性能不足,氧化后生成的SiO2保护性氧化膜在超高温(>1 800 ℃)条件下黏度显著下降并发生分解后挥发,限制了其在超高温条件下的应用;超高温陶瓷涂层熔点高(通常高于3 000 ℃),力学性能良好,且具有优异的抗烧蚀性能,但难以在难熔金属表面制备出界面结合良好的高质量涂层。 通过复合的方法,能够使涂层兼具硅化物涂层与超高温陶瓷涂层的优点,保障涂层具有优异的抗氧化性能并显著改善涂层的抗热震性能,例如难熔金属硼化物与硅化物复合、贵金属与氧化物涂层复合等等[69],赋予了涂层更优异的综合性能。此外,通过设计涂层梯度结构,也可有效提高涂层的抗热震性能。

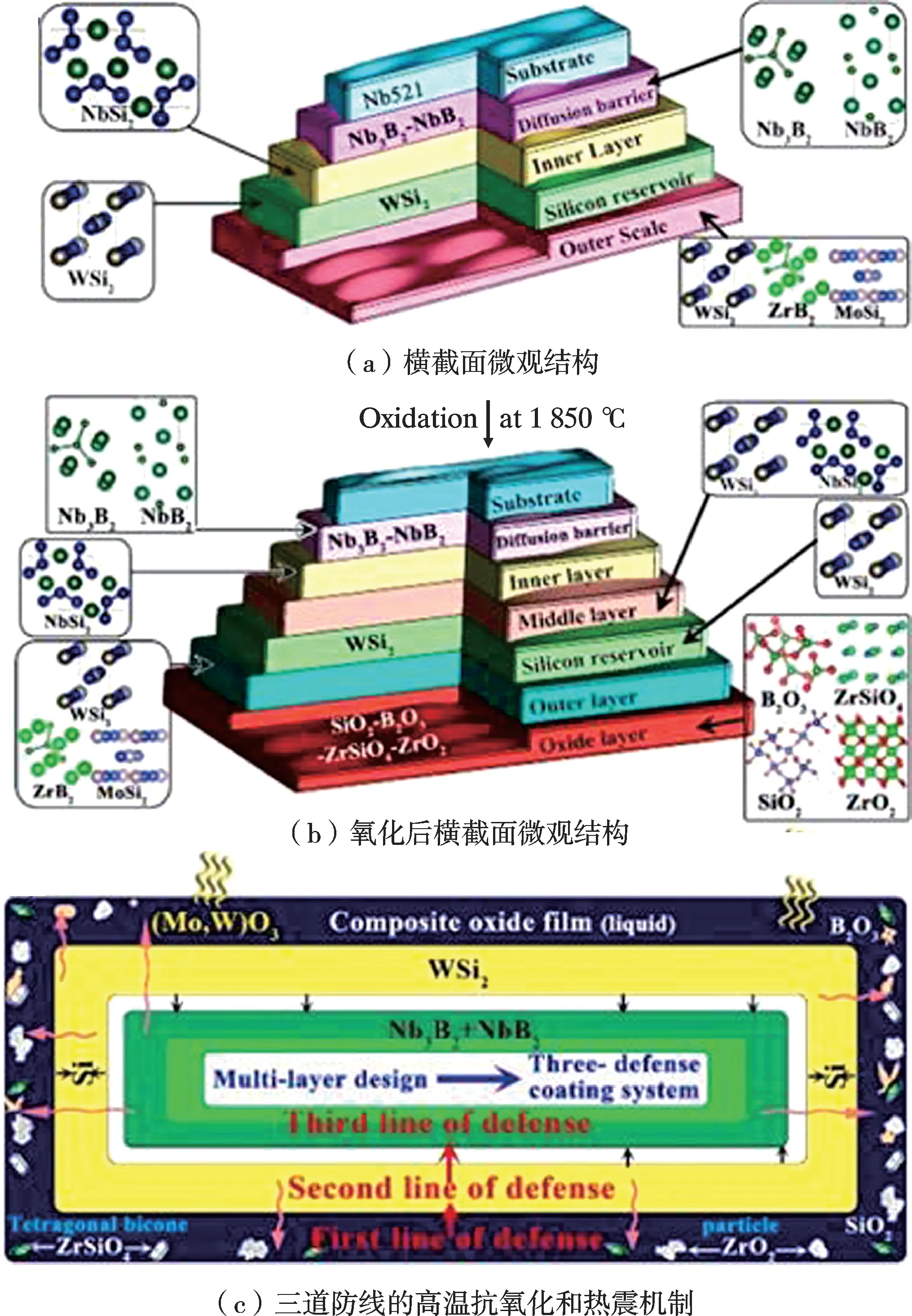

Zhang 等[70]在Nb521 合金上通过四步法制备了多梯度超高温抗氧化涂层,如图6a 所示,涂层结构由内到外分别为Nb3B2-NbB2扩散阻挡层、NbSi2扩散层、WSi2储Si 层和主要成分为WSi2、ZrB2和MoSi2的外层,涂层在室温~1 850 ℃热震条件下热震次数达到600次。 如图6b 所示,涂层在1 850 ℃氧化后表面生成了高熔点的ZrO2和ZrSiO4、低熔点的B2O3和大量玻璃态SiO2,形成了SiO2-B2O3-ZrSiO4-ZrO2复合氧化物膜,该氧化膜致密均匀地覆盖在涂层表面。 此外,涂层抗高温氧化和热震机理如图6c 所示,该涂层内具有三道防线,外层第一道防线起阻隔氧向内扩散作用,第二道防线富含大量Si 元素以消耗氧元素并补充流失的SiO2,第三道防线则是起到隔绝Si 元素向基体一侧扩散的作用。 涂层的多梯度结构减小了层间应力,且玻璃态的SiO2和B2O3平衡了部分应力,同时高熔点和高热膨胀系数的ZrO2和ZrSiO4降低了氧化膜与涂层之间的热膨胀系数失配度;此外,硼化物和WSi2的自辐射散热层可以消散涂层中的热量,使该涂层拥有优异的抗热震性能。

图6 Nb521 合金上多层梯度结构涂层氧化前后示意图及涂层的保护机制[70]Fig.6 Schematic diagram of the coating before and after oxidation and the protection mechanism of the multi-layer gradient structure coating on Nb521 alloy[70]

Li 等[71]采用三步法在钽基体表面制备了含Nb 夹层的MoSi2-WSi2-HfSi2-TiSi2复合陶瓷涂层。 如图7 所示,在1 800 ℃下氧化,涂层表面形成了具有低透氧性、中等黏度、与陶瓷涂层热膨胀系数差异小且具有良好自愈能力的SiO2-HfO2-HfSiO4复合氧化物膜,在室温~1 800 ℃的抗热震次数达到537 次。 在热循环过程中,中间层(Nb)、基体(Ta)和陶瓷涂层的主要元素(Mo、W、Hf、Si)发生相互扩散反应生成了界面反应层,该界面反应层能有效降低涂层中各层之间的热膨胀系数差异,从而降低热应力的集中;氧化膜中的高熔点HfO2和HfSiO4具有比SiO2更高的热膨胀系数,在一定程度上减小了氧化膜和陶瓷层间的热膨胀系数差异,使涂层具有优异的抗热震能力。

图7 在室温至1 800 ℃的热循环后,含10%(质量分数)Hf 的陶瓷涂层截面和表面形貌以及EPMA 线扫描结果[71]Fig.7 Cross-sectional and surface morphology of 10%(mass fraction) Hf ceramic coatings and EPMA line-scanning results after thermal cycling from room temperature to 1 800 ℃ [71]

Zhang 等[72]采用渗钨-渗氮-渗硅三步原位反应法在钼表面上制备了(Mo,W)Si2-Si3N4复合涂层,Si3N4降低了涂层表面SiO2膜的生成温度,同时降低了涂层与基体之间的热膨胀系数失配度,显著提升了涂层的抗热震能力;W 元素有效减缓了涂层中硅元素向基体一侧的高温扩散。 Cai 等[73]采用原位反应烧结与包埋渗方法在Ta10W 合金基体表面制备了Si-Mo-YSZ 涂层,该涂层在室温至1 800 ℃热震试验中寿命可达218 次。涂层由(Mo,Zr)Si2+SiO2外层和(Ta,W)Si2内层组成,两层之间具有良好的热膨胀系数匹配度;涂层经过热震后在表面生成弥散分布的ZrSiO4和ZrO2,对SiO2氧化膜起到了增韧作用,二者共同提高了涂层的抗热震能力。 该涂层热震失效的原因如图8 所示,内层TaSi2的塑性差且热膨胀系数高,导致该层在急冷和急热过程中受到很大的热应力,极易产生纵向裂纹,随着热震次数增加,裂纹持续加宽,并向基体扩展导致涂层剥落失效。 西北有色金属研究院[74,75]采用两次烧熔法在Ta10W 合金基体上制备了复合硅化物涂层,涂层的主体成分主要是Ta5Si3、MoSi2和TaSi。 该涂层在室温至1 800 ℃的热震条件下寿命可达150 次以上。 如图9所示,试样在循环151 次后失效,试样失效的位置处于高温区与低温区的交界处,该区域基体被迅速氧化。

图9 Ta10W 合金基体上硅化物涂层热震150 次后的试样片[75]Fig.9 Specimen after 150 times of thermal shocks of silicide coating on Ta10W alloy substrate[75]

3 难熔金属表面抗热震高温防护涂层展望

材料的抗热震性与材料的韧性、强度、热膨胀系数等各种物理性能密切相关。 对于选定的涂层材料,其物理性能虽已确定,但仍然可以根据所选材料的具体特点,通过结构设计和成分改性来提高涂层的抗热震性能。 基于热震断裂损伤理论,提高涂层材料抗热震性能的方法主要是提高涂层材料的断裂能和热传导能力,降低涂层材料与基体的弹性模量以及热膨胀系数失配度。 一般从3 个方面来改善涂层的抗热震性能,分别是降低涂层/基体的热膨胀系数失配度、提高涂层/基体的界面结合性能以及构筑梯度复合结构涂层。

3.1 降低涂层/基体的热膨胀系数失配度

降低涂层在热震过程中产生的热应力是改善涂层抗热震性能的可行途径。 涂层与基体的热膨胀系数匹配程度对涂层抗热震性能的影响很大。 在涂层与基体的配合选择上,应尽量降低涂层与基体的热膨胀系数之差,从而降低涂层膨胀和收缩时所引起的应力积累。由于金属、合金的热膨胀系数较大,而涂层(通常为陶瓷材料)的热膨胀系数往往较小,通常考虑添加第二相来调节涂层的热膨胀系数,降低涂层与基体间热膨胀系数的失配度,并且提高涂层的弹性模量、韧性等力学性能。 此外,在涂层与基体之间添加过渡层也能够在一定程度上缓解涂层与基体间的热膨胀系数失配度大的问题。 另外,在制备涂层时,可以使涂层的热膨胀系数略大于基体(热震时产生一定的压应力),以此来提高涂层在热震过程中的裂纹形成能,从而使涂层具有较高的热震稳定性。

3.2 提高涂层/基体的界面结合性能

提高涂层和基体间的结合性能,也可以有效提高涂层的抗热震性能。 采用不同方法制备的涂层与基体的界面结合方式往往不同,使涂层/基体界面形成冶金结合,往往有利于提高涂层的抗热震性能。 对于能够与难熔合金发生高温互扩散反应的涂层体系(金属或硅化物涂层等),在涂层的制备和服役过程中,合金基体与涂层由于成分差异发生高温互扩散反应,并在涂层与基体界面处形成互扩散区或界面反应层,若形成的互扩散区或界面反应层相对于涂层拥有更好的韧性,则能有效减缓裂纹的扩展速度,从而避免热震过程中涂层在界面处发生开裂和剥落。 此外,由于氧化物在界面处产生生长应力而恶化涂层的抗热震性能,因此在制备涂层时应当设计和选用合适工艺,避免涂层内部元素在界面处发生内氧化。

3.3 构筑梯度复合结构涂层

设计梯度涂层能够使基体与涂层之间的结构和成分逐渐过渡,从而提高涂层与基体的物理/化学相容性,进而提高涂层的抗热震性能。 在结构上适当增加涂层内的微孔数量也可以在一定程度上缓解和松弛应力,使涂层能承受更大的热应力,从而提高涂层的抗热震性能,但微孔数量过多则会降低涂层的阻氧性能,同样会引起涂层失效。 因此,设计合理的复合梯度涂层结构才能有效提升涂层的综合性能,应从涂层高温互扩散机制、界面相容性、应力模型、失效机制等问题出发,综合考量后进行涂层的设计和制备。