厚朴酚环氧树脂涂层的制备及综合防护性能研究

李 柱, 黄 橹, 韩 飞, 安 然, 郭小平, 刘 栓

(1.宁波大学材料科学与化学工程学院, 浙江 宁波 315211;2.中国科学院海洋新材料与应用技术重点实验室浙江省海洋材料与防护技术重点实验室中国科学院宁波材料技术与工程研究所, 浙江 宁波 315201;3.杭州本创科技有限公司, 浙江 杭州 310030)

0 前 言

近年来为实现走向海洋、建设海洋强国的战略目标,我国加大了对海洋资源的开发与利用,众多海工装备与设施服役于苛刻海洋腐蚀环境中,面临着严峻的腐蚀难题[1]。 特别是跨海大桥、海上采油平台、海上风电等设施的桩基部分处于浪花飞溅区,长期经受海水浸泡、海浪交替冲刷,海工设备同时遭受力学、化学、电化学的耦合损伤,腐蚀速率急速增大。 涂装抗冲蚀涂层是减缓海工钢结构冲刷腐蚀最有效的防护措施,而环氧涂层因其具有优异的耐碱性、抗渗透性以及良好的附着力和力学性能,在金属抗冲蚀防护领域普遍应用[2]。

现阶段,大多数环氧树脂的主要成分是以双酚A(BPA) 为原料合成得到的双酚A 二缩水甘油醚(DGEBA)。 作为石油化工的产物[3],目前在石油资源日趋匮乏的背景下,开发基于可再生生物质资源的生物基环氧树脂,取代传统的石化基环氧树脂,是缓解石化资源消耗的重要途径[4]。 Saeid 等[5]以丁香酚作为原料合成香兰素基环氧树脂,并通过硝酸钙溶液促进固化反应制备生物基环氧树脂,结果表明,含2%硝酸钙促进剂的香兰素基环氧树脂拉伸强度比DGEBA提高3.21%,抗冲击强度提高8.5%,其力学性能与DGEBA体系相媲美。 Ma 等[6]利用土曲霉发酵法得到的衣康酸为原料合成了衣康酸基环氧树脂(EIA),研究发现EIA 拉伸强度达到87.5 MPa,弯曲强度和模量为152.4 MPa 和3 400 MPa,与商用环氧树脂的力学性能差异不大。 Lucas 等[7]以坚果的腰果壳液为原料合成了腰果壳基环氧树脂(CNSL),发现CNSL 基环氧树脂具有良好热稳定性、高交联密度和高玻璃化转变温度,表现出很强的拉脱附着力,并且在高腐蚀性环境中具有显著的防腐蚀能力。 尽管近年来已经有许多关于生物基环氧树脂的研究报道,并且在力学性能、热稳定性等方面达到与基于DGEBA 的商用环氧树脂接近的性能,甚至已探讨了生物基环氧树脂在腐蚀防护上的应用[8],但鲜有探究生物基环氧树脂在抗冲蚀磨损涂层方面的应用报道。

为了探究聚醚胺固化剂分子量和官能度对厚朴酚基环氧涂层耐磨、防腐、抗冲蚀等防护性能的影响,本工作以厚朴植物的根皮提取物——厚朴酚(Mag)为原料合成厚朴酚基环氧树脂(DGEM),通过核磁氢谱、红外光谱(FTIR)对DGEM 进行结构分析,以带有大量柔性链段的聚醚胺固化剂(D230、D400、D2000、T403)对DGEM 进行固化[9]。 通过拉伸测试、摩擦磨损测试、腐蚀电化学测试、抗冲蚀测试,探究不同聚醚胺固化剂对DGEM 涂层抗冲蚀性能影响,以期对DGEM 涂层在抗冲防护领域应用提供一定的参考。

1 试 验

1.1 材料与试剂

Q235 碳钢用作制备环氧涂层的基材。 试验过程需要试剂为:厚朴酚(纯度>98%);环氧氯丙烷(纯度≥99.5%);四丁基溴化铵(分析纯≥99.0%);氢氧化钠(97%);聚醚胺固化剂。 4 种聚醚胺(D230、D400、D2000、T403)结构如图1 所示。

图1 4 种聚醚胺固化剂的分子结构式Fig.1 Molecular structural formulas of the four polyether amine curing agents

1.2 DGEM 的合成

DGEM 的合成路径如图2 所示:将Mag 与环氧氯丙烷(Ech)按照质量比1 ∶8 比例混合,同时添加3%(质量分数)的四丁基溴化铵(TBAB)作为催化剂,在75 ℃下反应3 h,然后滴加50%NaOH 溶液搅拌24 h。产物经去离子水洗涤10 次,在60 ℃真空水泵下旋蒸3 h,得到目标产物DGEM。1H NMR (400 MHz, CDCl3,10-6):δ=7.14~7.07 (m,2H),6.90 (d,J=8.1 Hz,1H), 6.06~5.93 (m, 1H), 5.12~5.03 (m, 2H), 4.16(s, 1H), 3.94(s, 1H), 3.37 (d,J=6.8 Hz, 2H),3.19 (d,J=2.8 Hz, 1H), 2.79~2.70 (m, 1H), 2.58(dd,J=4.4, 2.1 Hz, 1H)。

图2 厚朴酚基环氧树脂(DGEM)的合成路径Fig.2 Synthesis pathway of tannin-based epoxy resin (DGEM)

1.3 涂层的制备

根据n(环氧基) ∶n(活泼氢)=1 ∶1,调整DGEM与聚醚胺固化剂比例含量。 将混合物超声搅拌均匀,静置0.5 h 直至气泡完全消失,涂敷在Q235 基材表面,控制漆膜厚度(100±5) μm,移入干燥烘干箱内,再进行80 ℃/4 h+120 ℃/4 h 固化。

1.4 表征与性能测试

采用对偶试样拉力测试法测定DGEM 样条抗拉强度,将1.2 节所制备DGEM 溶液均匀倒入2 mm×4 mm的PTFE 哑铃凹槽模具中,通过真空干燥箱抽走DGEM溶液中的气泡,并移入干燥烘干箱内,再进行80 ℃/4 h+120 ℃/4 h 固化。 采用Zwick 万能材料试验机(1 kN)以50 mm/min 的速度对DGEM 样条进行拉伸测试。

使用UMT-3 多功能高温摩擦磨损试验机评价涂层的摩擦学性能。 选择不锈钢对摩小球(φ=44 mm),载荷为1 N,摩擦速度1.2 mm/min,摩擦时间为30 min,单向滑动距离为1 mm。 采用UP-Lambda 3D 光学轮廓仪对摩擦磨损试验后涂层的三维结构进行分析; 使用Quanta FEG 250 扫描电镜(SEM)分析冲蚀磨损试验后试样的表面形貌。

采用reference 600+电化学工作站测试涂层在3.5%NaCl 溶液中的电化学阻抗谱(EIS)和极化曲线(Tafel)来评价DGEM 对碳钢Q235 的防护性能。 采用三电极体系,工作电极为涂有DGEM 涂层的Q235 碳钢(暴露面积1 cm2),饱和甘汞电极为参比电极,对电极为铂电极。 EIS 测试扰动电位为20 mV,频率测试范围为1.0×(10-2~105) Hz,Tafel 极化试验中,扫描范围为相对开路电位-0.5~0.5 V,扫描速度为1 mV/s。 通过Zsimpwin 软件对电化学测量结果进行拟合,并进一步分析生物基环氧涂层对碳钢的防护机理。

采用液-固-气三相流的冲蚀磨损试验机对涂层进行抗冲蚀性能测试,冲蚀剂由SiC 颗粒(直径约150 μm)和水按照质量比1 ∶4 组成,射流速度保持在2.36 m/s(气压为0.2 MPa),撞击角为90°,每个样品冲蚀时间为30 min。 在测试前后,用乙醇清洁每个样品后干燥,并使用精确度为0.1 mg 的分析天平称重来分析质量损失;冲蚀坑体积变化通过VK-X200K 激光共聚焦显微镜直接记录数据得到,最后采用SEM 观察样品冲蚀区域的微观形貌变化。

2 结果与讨论

2.1 DGEM 的表征

DGEM 的结构表征见图3。 图3a DGEM 的1HNMR 谱中各峰的积分与目标产物中氢的个数完全一致,说明已成功合成DGEM。 图3b 为厚朴酚(Mag)与DGEM 的FT-IR 对比谱,从图中可观察在1 640 cm-1出现了明显的吸收峰,归属于-C =CH2的伸缩振动峰,于910 cm-1和992 cm-1处出现了烯丙基双键弯曲振动吸收特征峰,在Mag 谱中可以观察到3 160 cm-1处的-OH伸缩振动特征峰,而该峰在DGEM 的谱中完全消失,由此可证明厚朴酚中的酚羟基已经完全反应。 图3c 是4种聚醚胺固化剂与DGEM 固化反应后涂层的FT-IR谱,于3 400 cm-1处观察到-OH 伸缩振动特征峰,但随着聚醚胺固化剂分子量的增加,该峰逐渐消失,并且在914 cm-1和1 640 cm-1处出现了烯丙基双键弯曲振动吸收特征峰和C-N 特征吸收峰,由此可证明聚醚胺固化剂与DGEM 已完全反应。

图3 DGEM 结构表征Fig.3 Characterization of DGEM structure

2.2 涂层的拉伸强度

图4 为4 种聚醚胺固化DGEM 的应力- 应变曲线[10]。

图4 4 种聚醚胺固化DGEM 应力-应变曲线Fig.4 Stress-strain curves of DGEM cured with four different polyether amine curing agents

三官能的聚醚胺T403 表现出了最高的抗拉强度,达到了26.59 MPa,但其断裂伸长率仅为2.87%;采用双官能聚醚胺固化剂D230 固化DGEM 后的抗拉强度19.10 MPa,D400 固化DGEM 后的抗拉强度为13.60 MPa;而以分子量最大的聚醚胺D2000 固化得到的DGEM 抗拉强度最低仅为7.47 MPa。 这主要是因为三官能度的聚醚胺T403 固化剂具有三支链结构,固化后形成的交联网络更加致密,因而要比相同分子量下的双官能聚醚胺D400 固化DGEM 具有更高的抗拉强度,甚至还要优于具有更低分子量的双官能D230 聚醚胺固化剂。 高的抗拉强度表明环氧树脂不容易在外力作用下发生形变,然而较低的伸长率也意味着环氧树脂更容易在大的外力作用下发生不可恢复破坏,有利于冲击过程中载荷释放,从而具有更好的抗冲蚀性能[11]。

2.3 涂层的摩擦磨损性能

通过摩擦磨损试验对4 种聚醚胺固化后DGEM 的耐磨性能进行测试。 其中,聚醚胺D2000 固化后的涂层质地较软,在进行试验时,涂层表面发生犁地切削导致严重破损[12]。 试验结果显示:在干摩擦条件下,D230,D400,T403 固化剂固化DGEM 的摩擦系数分别为0.496,0.726,0.373,磨损率分别为0.028 9,0.042 1,0.018 3 mm2/(N·m)。 以双官能聚醚胺固化剂固化时,D230 固化的DGEM 具有更低的摩擦系数,仅为0.496;随着聚醚胺固化剂的分子量增加到400,摩擦系数也提高到了0.726。 而使用三官能聚醚胺T403 固化时,DGEM 的摩擦系数仅为0.373。

涂层的磨损率按照式(1)进行计算得到[13]:

其中Ws为磨损率,mm3/(N·m);V为摩擦的总磨损体积,mm3;F为施加于涂层表面的法向载荷,N;L为累积摩擦路径,m。 随着聚醚胺分子量与官能度的变化,DGEM 的磨损率显示了与摩擦系数相似的变化趋势。T403 固化后的DGEM 表现出了最低的磨损率,仅为0.018 3 mm3/(N·m),比同分子量双官能聚醚胺D400固化的DGEM 降低了56.69%。 涂层的摩擦系数越小表明涂层越不易被磨损,三官能聚醚胺T403 固化剂与低分子量双官能聚醚胺D230 固化剂固化后的DGEM的摩擦系数较低,可能是由于涂层的交联致密性更好[14],涂层不易磨损。

图5 是采用3D 轮廓仪表征涂层磨损后的表面形貌。

图5 不同聚醚胺固化DGEM 涂层的摩擦磨损后三维形貌Fig.5 Three-dimensional surface morphology of DGEM coatings after friction-wear with different polyether amine curing agents

通过磨痕微观形貌可以观察到,双官能聚醚胺D230 与三官能聚醚胺T403 固化后的DGEM 在摩擦磨损试验后留下的磨痕宽度接近,但以D230 固化的DGEM 呈现的磨痕深度达到110 μm,而T403 固化的DGEM 磨痕深度仅为80 μm,因而具有更低的磨损率[0.018 3 mm3/(N·m)],这可能是由于三官能T403固化DGEM 比双官能D230 固化DGEM 具有更高的力学性能,从微观角度分析是由于官能度越大,交联密度越高,在力学性能方面更优异。 而D400 固化的DGEM在磨损后涂层表面磨痕更宽,这可能是由于双官能D400 具有比D230 更长的重复链段,交联密度较低,断裂伸长率较高,在对摩小球的摩擦作用下,涂层表面产生撕裂破坏特征,导致磨损范围更大,磨损率更高。

图6 是采用扫描电子显微镜(SEM)观察到的磨痕微观形貌。 可以发现,以D230 与T403 固化时,DGEM的磨痕由细小致密的鳞片状纹路组成,呈现出明显的韧性撕裂特征[15-17]。 这主要是因为以低分子量双官能聚醚胺D230 与三官能聚醚胺T403 固化的DGEM 具有更高的交联密度,同时这2 种DGEM 的抗拉强度也更高,抵抗形变的能力加强,在摩擦磨损过程中环氧树脂不容易被对摩小球摩擦撕裂,因而呈现致密鳞片状纹路磨痕。 而以D400 固化时,DGEM 的磨痕由稍大的颗粒组成,垂直于摩擦方向排列在磨痕内部,这主要是因为双官能聚醚胺D400 固化的DGEM 中,D400 具有比D230 更长的重复链段,交联密度较低,抗拉强度也稍低,断裂伸长率较高,从而在摩擦磨损试验中更容易发生磨损。 同时,在扫描电镜下对磨痕尺寸进一步测量,发现三者的磨痕宽度从大到小依次为D400 >D230 >T403,与3D 轮廓仪显示的结果一致。

图6 不同聚醚胺固化DGEM 摩擦磨损后不同放大倍数的微观形貌Fig.6 Micromorphology of different polyetheramine-cured DGEM with different magnifications after friction wear

2.4 涂层的腐蚀防护性能

图7 是4 种聚醚胺固化剂固化的生物基环氧涂层在3.5%NaCl 溶液中浸泡不同时间的EIS 谱。 在Nyquist 谱中,容抗弧的半径代表了涂层的防护性能,容抗弧半径越大,其阻抗越高,对应的涂层防腐性能也就越好[18]。 可以发现,随着在3.5%NaCl 溶液中浸泡时间的延长,所有涂层容抗弧半径逐渐减小,表明水溶液逐渐渗入到涂层内部,使涂层的防腐性能下降;并且,在浸泡初期,随着聚醚胺固化剂分子量的增大,固化后DGEM 的容抗弧半径反而呈现出相反趋势,以D230 固化的DGEM 具有最大容抗弧半径,防腐性能较好;以D400 与T403 固化的DGEM 具有接近的容抗弧半径,比D230 固化涂层的容抗弧稍小,防腐性能有所降低;而以D2000 固化的DGEM 则具有最小的容抗弧半径,防腐性能较差。

图7 不同结构DGEM 在3.5%NaCl 溶液中浸泡不同时间的EIS 谱Fig.7 EIS spectra of DGEM with different structures immersed in 3.5%NaCl solution for various durations

通常,低频阻抗模值(|Z|0.01Hz)可用于评价涂层防腐性能,阻抗模量越大,涂层的防腐性能越好[19]。 根据Bode 谱可知,在3.5%NaCl 溶液浸泡下,所有涂层的阻抗模量在15 d 的浸泡时间内都呈现下降趋势。 在浸泡初期,D230 固化的DGEM 具有高达9.57×1012Ω·cm2的|Z|0.01Hz;D400 与T403 固化的DGEM 均呈现出1×1012Ω·cm2左右的|Z|0.01Hz;而D2000 固化的DGEM仅呈现出4.86×1010Ω·cm2的|Z|0.01Hz。 这与Nyquist中的结果一致,表明DGEM 防腐性能受到聚醚胺固化剂分子量的影响。 值得注意的是,在经过15 d 的浸泡后,各涂层的|Z|0.01Hz表现出了不同的变化趋势。 以D230 与T403 固化时,DGEM 的|Z|0.01Hz仅下降了2 个数量级,分别保持在1.25×1011Ω·cm2和4.23×1010Ω·cm2,而D400 固化的DGEM 在经过长期浸泡后|Z|0.01Hz明显下降,来到了1.12×107Ω·cm2;相比之下,D2000 固化的DGEM 在经过15 d 的浸泡之后,|Z|0.01Hz大幅下降,仅在2.42×104Ω·cm2。 这表明在长期浸泡过程中,交联密度较大的DGEM 可以更好地阻挡水溶液的渗透,因而涂层阻抗下降得更为缓慢,从而具有更好的腐蚀防护性能。

为了定量探究涂层的防护效果,利用ZSimpWin 软件和图8 所示的等效电路模型R(QR)和R(QR(QR))对交流阻抗谱进行拟合。 表1 为拟合得到的各项电化学腐蚀参数。 其中,Rs、Rc、Rct、Qc、Qdl分别代表溶液电阻、涂层电阻、电荷转移电阻、涂层电容、双电层电容。涂层体系的Qdl和Rct是与金属表面电荷转移过程相关的电化学参数,也与腐蚀反应相关。 根据表1 中EIS 拟合参数可知,随着NaCl 溶液在环氧涂层中不断渗透,4种聚醚胺固化剂固化的DGEM 涂层体系Qdl值均随着浸泡时间延长而增大,以D230 与T403 固化的DGEM涂层Qdl值增加不明显,浸泡15 d 过后其Qdl值分别保持在8.01×10-10,7.13×10-10μF/cm2,而以D400 与D2000 固化的DGEM 涂层Qdl值明显增大。 在经过15 d 浸泡后4 种涂层体系的Rct值,也表现出不一样的变化趋势,可以观察到D230 与T403 固化时,DGEM 的Rct值均下降1 个数量级左右,分别保持在1.25×1011Ω·cm2和3.06×1010Ω·cm2,而D400 固化的DGEM 在经过长期的浸泡后Rct值明显下降,降低到1.22×107Ω·cm2;相比之下,D2000 固化的DGEM 涂层经过15 d的浸泡后,Rct值大幅下降,仅在5.73×104Ω·cm2。 这可能由于低分子量的双官能D230 与三官能T403 分子链交联致密性更好,对Cl-产生阻隔作用,提高了涂层的阻隔性能。

图8 拟合EIS 结果的等效电路模型Fig.8 Equivalent circuit model for fitting the EIS results

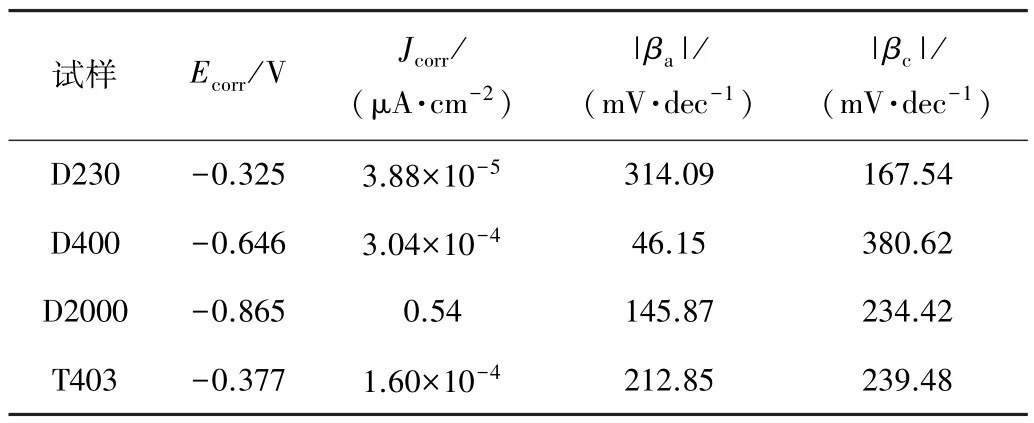

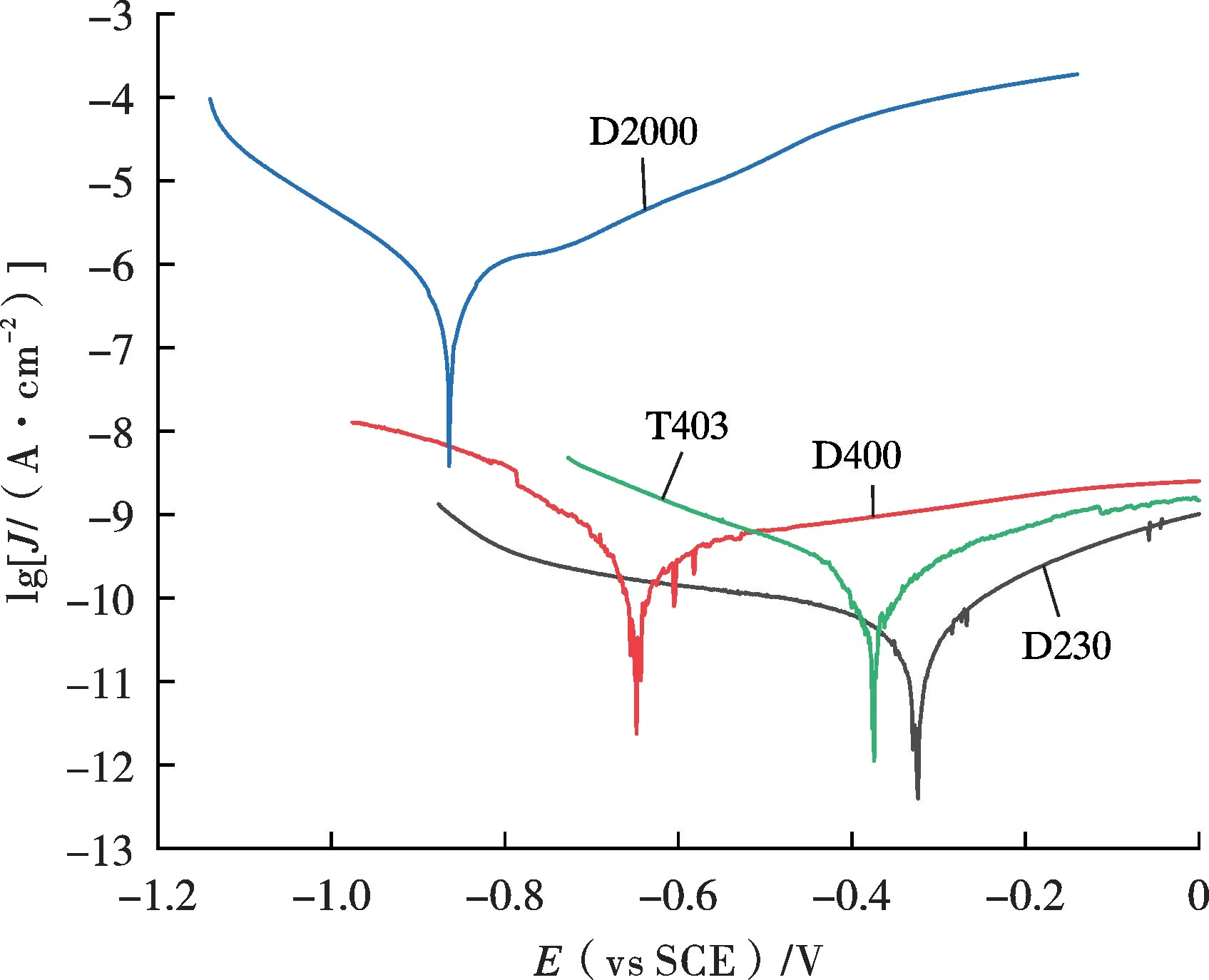

图9 是各体系涂层在3.5%NaCl 溶液中浸泡20 d后的动电位极化曲线。 通过Tafel 外推法可获得对应于金属基体表面腐蚀反应过程的电化学参数,如腐蚀电位(Ecorr)、 腐蚀电流密度(Jcorr)和Tafel 斜率(阳极斜率|βa|和阴极斜率|βc|)等,其分析结果见表2。Jcorr的值代表了金属基体表面腐蚀电流大小,Jcorr越低意味着腐蚀速率越低[20],在双官能聚醚胺固化剂中,D230 固化的DGEM 涂层Jcorr值最低,仅为3.88×10-5μA/cm2,具有最低的腐蚀速率;D2000 固化的DGEM 涂层拥有最高的Jcorr值,达到0.54 μA/cm2,表明其腐蚀速率最大。 相比之下,以D400 与T403 固化时,DGEM 的Jcorr值均在10-4μA/cm2左右。 综上所述,聚醚胺固化剂D230 固化后的涂层具有更好的阻隔作用和防腐效果。

表2 Tafel 外推法得到的电化学参数Table 2 Electrochemical parameters obtained by Tafel extrapolation

图9 4 种聚醚胺固化后的DGEM 在3.5%NaCl溶液中浸泡20 d 后的极化曲线Fig.9 Polarization curves of DGEM cured with four different polyether amine curing agents after immersion in 3.5%NaCl solution for 20 d

2.5 涂层抗冲蚀防护性能

为了探究DGEM 涂层在海洋环境下的抗冲蚀防护性能,通过固/液/气三相流冲蚀机模拟涂层冲蚀磨损。D230,D400,D2000,T403 4 种聚醚胺固化DGEM 冲蚀试验后的质量损失分别为412.63,342.23,244.74,256.18 mg。 冲蚀30 min 后,不同固化剂体系固化的DGEM 涂层均出现较为明显的质量损失,以D230 固化的DGEM 涂层质量损失最大,其次是D400 固化的DGEM 涂层;相比之下, T403 与D2000 固化的DGEM涂层表现出较低的质量损失。 为防止SiC 颗粒残留涂层内影响质量损失结果,研究冲蚀后DGEM 涂层的体积损失,结果发现,D230 固化的DGEM 体积损失最大,达到298 mm3,相比于D400 固化的DGEM 体积损失(226 mm3)增加了24.16%,T403 固化的DGEM 体积损失为183 mm3,而D2000 固化的DGEM 体积损失最小,仅为157 mm3。 结合质量损失与冲蚀体积分析可以说明,双官能聚醚胺固化剂D2000 柔性链段更长,赋予了DGEM 更好的弹性和柔韧性,涂层通过变形的方式吸收部分冲击能,降低冲蚀介质对涂层的冲击作用。 而三官能聚醚胺固化剂T403,因其具有三支链结构,与DGEM 固化形成的涂层交联网络更致密,涂层通过剥落和形变的方式吸收颗粒冲击能,阻止裂纹扩展,从而进行防护,表现出优异的抗冲蚀性能[21]。

对于双官能聚醚胺固化剂,D230 固化后形成的高刚性环氧树脂在粒子冲击作用下发生明显破损,涂层表面呈现颗粒状并萌生裂纹;D400 固化后DGEM 涂层在冲蚀区域产生剥落和孔洞,涂层表面破损产生的颗粒数量明显降低;D2000 固化后的DGEM 破损较小,通过微观形貌(图10)可以观察到条状纹路,呈现明显的韧性特征,表明涂层通过形变以及剥落的形式吸收部分冲击功,从而降低了冲蚀粒子对涂层的破坏。 这一现象与DGEM 在摩擦磨损试验中产生的鳞片状磨痕(图6)结果一致。 相比之下,以T403 固化的DGEM 涂层在SiC 颗粒的冲击作用下,通过自身优异的力学性能,保护基体免遭冲击破坏。 对T403 固化的DGEM 在冲蚀测试中形成的冲蚀坑进行微观形貌观察,图10b表明三官能度聚醚胺固化剂T403 固化后DGEM,因其具有三支链结构,固化后形成交联网络更致密,涂层牢固不易被破坏,在粒子冲击作用下,致密涂层结构可有效阻止裂纹扩展。

图10 4 种聚醚胺固化DGEM 涂层冲蚀后表面形貌Fig.10 Surface morphology of DGEM coatings cured with four different polyether amine curing agents after erosion

2.6 DGEM 涂层抗冲蚀机理

图11 是使用4 种聚醚胺固化剂固化后DGEM 的涂层抗冲蚀机理示意。 随着聚醚胺固化剂分子量的增大,DGEM 与固化剂交联点之间距离越长,交联密度越小;官能度越大,交联密度越高。 固化剂与环氧树脂交联密度影响涂层的抗冲蚀和防腐性能[22]。 在双官能聚醚胺固化剂中,低分子量D230 链段最短,与DGEM 交联点距离较小(图11a),固化后涂层硬度高、脆性大,当涂层表面受冲击作用时,细小的SiC 颗粒与涂层碰撞,涂层表面产生犁地破坏,导致涂层脱落。 但因其交联密度大,形成的涂层致密性高,在腐蚀防护中以及力学性能方面表现优异,这一结论与拉伸测试的D230 表现出断裂伸长率低、拉伸强度较高结果一致(图4),在摩擦磨损试验中,D230 固化后DGEM 磨痕更深(图5),通过SEM 观察其磨痕由细小致密的鳞片状纹路组成,呈现出明显的韧性撕裂特征(图6)。 而聚醚胺固化剂大分子量D2000 具有更长的柔性链段,交联密度小且分子链容易旋转(图11c),与DGEM 固化后涂层在SiC颗粒冲蚀下,涂层表面通过应力分散和吸收,减缓了对基体的冲蚀破坏, 但因其致密性较差, 在3.5%NaCl 溶液中浸泡7 d 后,涂层防护基本失效。 相比之下,三官能聚醚胺固化剂T403 因其拥有三支链结构,在拉伸测试以及摩擦磨损测试中,表现出最高拉伸强度(26.59 MPa)与最低磨损率[0.018 3 mm3/(N·m)],电化学试验数据中,其阻抗值比同分子量聚醚胺D400 固化后的DGEM 更高,表明其具有优异的腐蚀防护性能,在抗冲蚀测试中,涂层表面受到粒子冲击作用,涂层以剥落以及形变方式吸收部分冲击功,提高了涂层的抗冲蚀性能,因此三官能聚醚胺固化剂T403 固化DGEM 涂层的交联密度高,防腐性能和抗冲蚀性能较好。

图11 4 种聚醚胺固化DGEM 涂层的抗冲蚀机理示意Fig.11 Schematic illustration of the erosion resistance mechanism of DGEM coatings cured with four different polyether amine curing agents

3 结 论

(1)三官能聚醚胺T403 具有三支链结构,固化厚朴酚环氧树脂(DGEM)后,形成涂层的交联密度高,防腐性能和抗冲蚀性能较好,其拉伸强度为26.59 MPa,摩擦系数为0.373。

(2)双官能低分子量D230 固化DGEM 涂层在3.5%NaCl 溶液中浸泡15 d 后有最高低频阻抗模值,为1.25×1011Ω·cm2,防腐性能较好,而以大分子量D2000 固化DGEM 涂层的阻抗值仅为2.42 × 104Ω·cm2。

(3)在模拟固/液/气三相流抗冲蚀测试中,以大分子量D2000 固化DGEM 涂层具有较低的质量损失与体积损失,分别为244.74 mg、157 mm3;而以低分子量D230 固化DGEM 涂层质量损失与体积损失较大,分别为412.63 mg、298 mm3。