大尺寸2024-T351铝合金喷丸成形曲率变化规律研究

尹佳,贾保国,杨辉,徐刚,胡彦华,李凡,王安恒*

大尺寸2024-T351铝合金喷丸成形曲率变化规律研究

尹佳1,贾保国1,杨辉1,徐刚1,胡彦华1,李凡2,王安恒2*

(1.中航西安飞机工业集团股份有限公司,西安 710089;2.安徽工程大学,安徽 芜湖 241000)

以喷丸成形工艺下的2024-T351铝合金平板件和单筋件为研究对象,分析弦向及展向曲率半径试验值与拟合值的变形规律。针对试件厚度、喷丸压力、喷丸速度、预弯量4个参数进行喷丸成形操作的正交试验,通过测量成形后曲率的变化规律,分析不同参数组合对平板件和单筋件成形变化规律的影响。在不考虑材料性能波动的情况下,随着平板件厚度和喷丸速度的增大,平板试件的弦向曲率半径和展向曲率半径均呈递增趋势;而随着喷丸压力的增大,平板试件的弦向曲率半径和展向曲率半径则呈现递减趋势,即当平板件厚度和喷丸速度增大时,喷丸成形对平板试件弯曲的影响程度有所增大,曲率半径减小;反之,喷丸成形对平板试验件弯曲的影响程度减小,曲率半径增大。在忽略初始状态并将其假设为自由状态或给定预弯量状态的条件下,随着喷丸速度的增大,单筋试件的曲率半径递增,试验值与拟合值的变化趋势基本相符,二者最大偏差为11.2%。

喷丸成形;2024-T351铝合金;曲率半径;正交实验;喷丸速度

喷丸成形具有生产效率高、材料利用率高等优点,是一种新型金属成形方法[1],尤其在大尺寸构件制造中,喷丸成形技术具有重要的应用价值[2]。由于2024-T351铝合金在结构材料和零部件中能够承受较大的载荷和应力,同时具有稳定的加工性能和力学性能,因此它被广泛应用于航空航天、汽车工业、建筑和电子等领域[3]。因此,研究大尺寸2024-T351铝合金喷丸成形过程中的曲率变化规律具有重要意义。

近年来,国内外学者对喷丸成形工艺曲率半径的变化规律开展了大量研究,Wang等[4]通过有限元分析优化加筋板最大扭转角弹性预弯的方法,设计了喷丸成形面积和参数,研究表明,在外表面的两个对角线上施加“推”力,在中肋的中心内部区域施加“保持”力,可以实现最大的预弯扭转。基于此,孙小钦等[5]采用等效喷丸成形诱导应力,建立了航空铝合金2024-T351工字梁预弯喷丸成形曲率半径分析数学模型,分析了等效调整喷丸成形参数对曲率的影响规律,研究表明,通过对喷丸成形的参数进行调整,可以实现对曲率的精确控制和调节。Gariépy等[6]建立了数值模型,对喷射流在样品上行进时的增量偏转进行了模拟,结果显示,有限元分析能够正确预测喷丸路径产生的复杂半径分布。Yang等[7]通过实验和数值模拟等手段研究了喷丸压力对喷丸效果的影响,结果显示,随着喷丸气压的增大,曲率半径递减。基于此,Lin等[8]利用数值模拟方法,结合优化算法,通过建立曲率变化的数学模型,对曲率变化进行了模拟和优化,预测了不同参数下的曲率变化效果,并通过优化算法寻找最优的曲率变化组合。

综上所述,曲率变化在喷丸成形中十分重要,该参数直接影响了喷丸效果、表面形貌、材料性能。本文以2024-T351铝合金平板件和单筋件为研究对象,通过设计直径为3.18 mm的大尺寸弹丸喷丸成形正交试验,并建立曲率半径与各影响因素之间的定量回归方程,分析型材喷丸成形后曲率半径的变化规律。

1 试验

1.1 型材选取与型材制备

试验材料为大尺寸2024-T351铝合金。试验件为平板件和单筋件,平板件为200 mm×400 mm不同厚度的铝型材;单筋件长度为1 580 mm,中性层距蒙皮外表面11.4 mm,其截面剖视图如图1所示。试验件由不同厚度的2024-T351铝合金制成。

图1 试验件截面图

1.2 方法

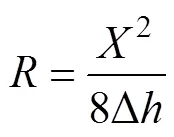

在型材喷丸成形过程中,能够影响试件发生变形的主要因素包括以下几个方面:1)喷丸材料的硬度、强度和塑性等[9-12];2)喷丸速度和角度[13-15];3)喷丸强度和时间[16-17];4)工件形状和尺寸[18-20];5)喷丸设备和工艺参数的选择[21]。合理选择喷丸设备和优化工艺参数,能够最大程度地降低对单筋件的变形影响。本文旨在研究喷丸成形工艺参数与试件喷丸成形曲率半径大小之间的定量关系,主要考虑了喷丸压力、喷丸速度、预弯量3个参数,设计了三因素三水平的正交试验,拟通过回归方程分析各工艺参数对喷丸成形后曲率半径变化的影响。利用式(1)计算试验后的成形曲率[14]。

式中:为曲率半径;为弧弓弦长;Δ为弧弓高。

2 喷丸试验结果与分析

2.1 平板件

对于平板件的喷丸,通常需要选择适当的喷丸材料、合适的喷丸角度和喷丸模式,根据平板件的材料和尺寸调整喷丸参数,平板件喷丸前需要进行适当的预处理等[22]。基于此,本文拟建立喷丸成形工艺参数与试件喷丸成形曲率半径大小之间的定量关系[23]。

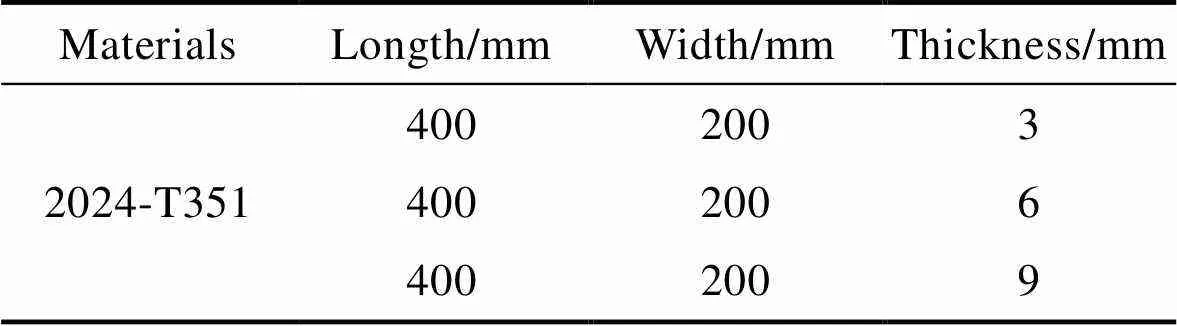

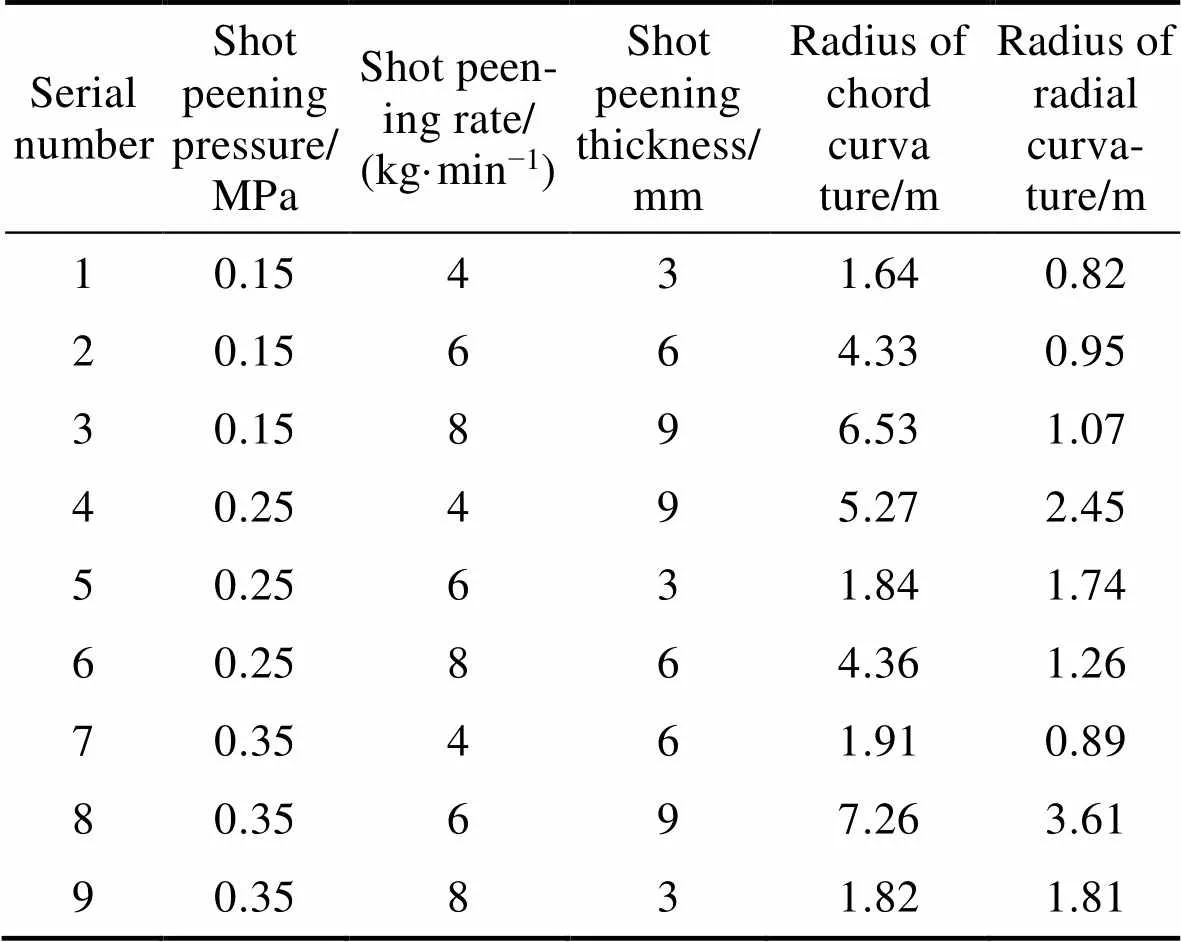

针对2024-T351铝合金,开展了3种工艺参数(喷丸压力、喷丸速度和喷丸厚度)对应曲率半径变化影响的正交试验,其中喷丸压力分别为0.15、0.25、0.35 MPa,喷丸速度分别为4、6、8 kg/min,喷丸厚度分别为3、6、9 mm。材料性能属性如表1所示。选取直径为3.18 mm的渗碳钢球,喷射初始距离为300 mm,弹丸初始流量为12 kg/min,喷射角度为90°。试件尺寸如表2所示。利用正交试验,通过弦向和展向曲率半径分析曲率半径的变化规律。平板件正交试验参数如表3所示。

表1 2024-T351铝合金材料属性

Tab.1 Properties of 2024-T351 aluminum alloy material

表2 试件尺寸

Tab.2 Specimen dimension

表3 平板件正交试验参数

Tab.3 Orthogonal experimental parameters of flat specimen

为更直观地反映工艺参数影响弦向与展向曲率半径变化的规律[24],绘制了喷丸成形工艺参数与曲率半径的关系曲线,如图2所示。在喷丸压力从0.15 MPa增到0.35 MPa的过程中,平板件弦向和展向曲率半径都有不同程度的变化,且速率由快到慢,如图3所示。

为了进行定性分析,本文采用正交试验的方法研究了3个因素对喷丸成形曲率的影响规律[25-26],如图4所示。可知,随着喷丸速度的加快,曲率半径呈上升趋势。因此,当喷丸速度加快时,喷完覆盖率则随之减小,导致单位面积受到喷丸的作用减小,引起变形能量减小,最终使弯曲半径增大。

图2 喷丸成形工艺类型与曲率半径关系

图3 喷丸成形过程中压力对曲率半径的影响

图4 喷丸成形过程中喷丸速度对曲率半径的影响

对于型材研究工作,分析厚度因素是必不可少的。平板件厚度对曲率半径的影响如图5所示。可知,平板件厚度的增大使喷丸成形变形能力降低,相较于弦向曲率半径,展向曲率半径的变化更大。

图5 平板件厚度对曲率半径的影响

2.2 单筋件

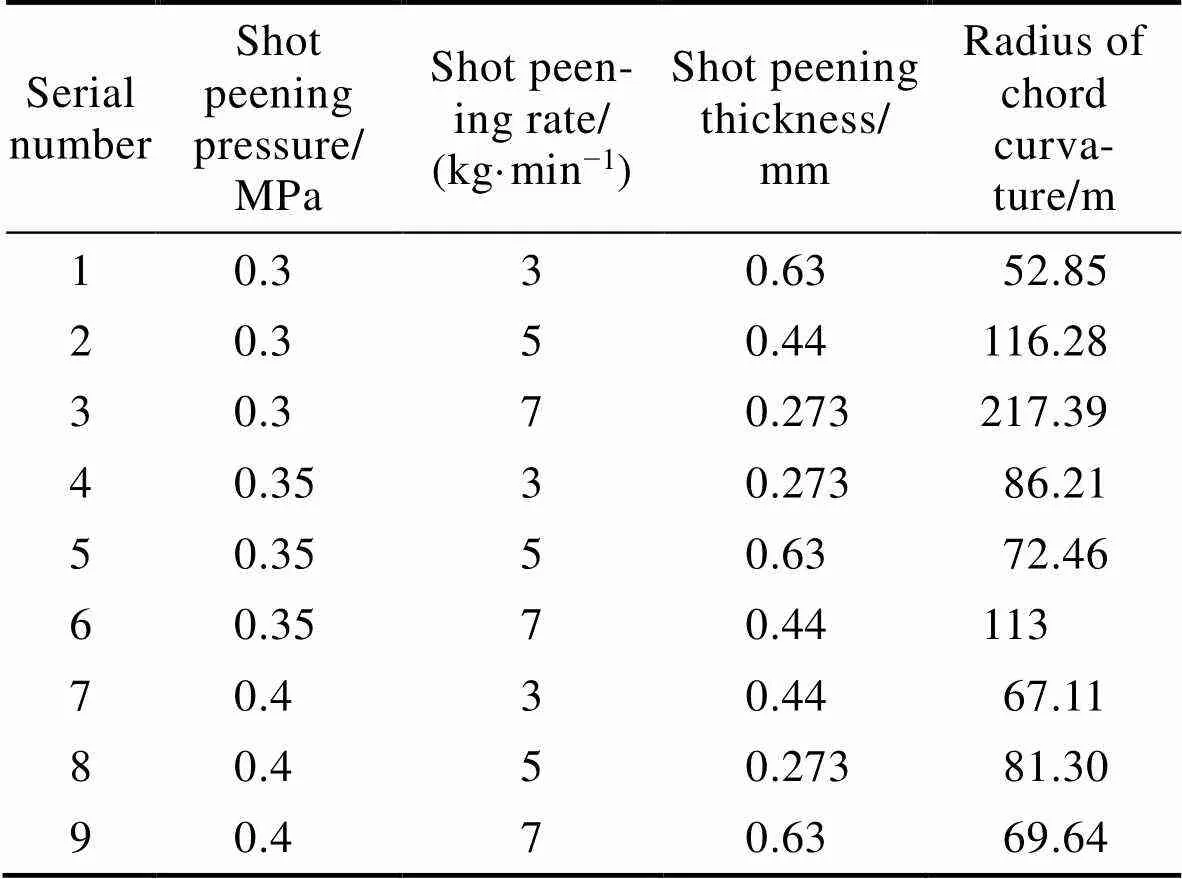

本文着重研究喷丸压力、移动速度和预弯量3个主要参数对单筋件曲率半径的影响规律。对每个因素相同水平的试验数据进行分组,并进行正交试验设计[27],单筋件正交试验参数见表4。通过计算每组试验数据的平均值,获得不同参数水平下的曲率半径平均值,并得出相关参数之间的定量关系。

表4 单筋件正交试验参数

Tab.4 Orthogonal experimental parameters for single rib parts

对单筋件弯曲变形量的影响程度进行权重分析,各因素按影响程度由大到小的顺序依次为:喷丸压力、预弯量、喷丸速度,即喷丸速度对曲率变形量的影响最小,其次是预弯量,而喷丸压力对曲率变形量的影响较大。表明在喷丸成形过程中,调整喷丸速度和预弯量可能会对试件的曲率产生更显著的影响,而调整喷丸压力对曲率的影响则相对较小。

3 建立曲率半径回归方程

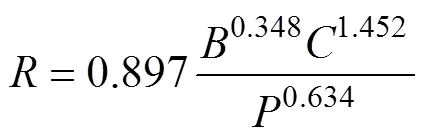

为获得曲率半径与各工艺参数之间的定量关系,进行相关参数的回归分析。设曲率半径为、喷丸压力为、喷丸速度为、试件厚度为,建立模型如式(2)所示。

=(,,) (2)

该回归分析可确定各个工艺参数对曲率半径的影响程度及其数值关系,达到所需的曲率半径并准确地预测和调整工艺参数,其关系表达式如式(3)所示。

式中:、均为回归方程系数。

弦向曲率半径方程如式(4)所示。

式中:为计算曲率半径的一个常数。

展向曲率半径方程如式(5)所示。

将平板件与单筋件2个正交试验值代入回归方程进行验证。如图6所示,对比单筋件正交试验与拟合试验的9组数据,发现试验值与拟合值基本相符,最大偏差为11.2%。这表明曲率半径的回归方程可以较好地反映喷丸成形工艺参数与单筋件曲率半径的关系。

图6 回归方程拟合值与试验值对比

4 结论

进行了大尺寸2024-T351铝合金平板件和单筋件的喷丸试验,分析了喷丸成形过程中工艺参数与曲率半径之间的关系。通过建立回归方程并分析其结果,发现试验值与拟合值基本相符,最大偏差仅为11.2%。证明了回归方程在预测曲率半径方面的准确性。

喷丸成形工艺参数分析结果表明,随着平板件厚度和喷丸速度的增大,平板试验件的弦向曲率半径和展向曲率半径均递增;反之,平板试验件的弦向曲率半径和展向曲率半径均递减。正交试验结果表明,喷丸压力对曲率半径的影响最大,其次是试件厚度,喷丸速度的影响最小。随着试件厚度和移动速度的增大,曲率半径递增;而随着喷丸压力的增大,曲率半径递减。

[1] 王锋, 曾元松, 胡国杰, 等. 喷丸成形铝合金曲板细节疲劳性能测试与评价[J]. 航空制造技术, 2022, 62(23): 116-123.

WANG F, ZENG Y S, HU G J, et al. Evaluation of Detail Fatigue Properties of Curved Aluminum Alloy Parts Prepared by Shot Peen Forming[J]. Aeronautical Manufacturing Technology, 2022, 62(23): 116-123.

[2] WANG C, ZHAO Z, JIANG J, et al. Experimental and Simulation Study of Multi-Region Peen Forming and Mechanical Property[J]. Journal of Manufacturing Processes, 2022, 84(5): 198-215.

[3] 尹佳, 胡彦华, 徐刚, 等. 喷丸成形压力对7B50−T7751铝合金力学性能的影响[J]. 精密成形工程, 2023, 15(4): 74-82.

YIN J, HU Y H, XU G, et al. Effects of Shot Peening Forming Pressure on Mechanical Properties of 7B50-T7751 Aluminum Alloy[J]. Journal of Netshape Forming Engineering, 2023, 15(4): 74-82.

[4] WANG M, ZENG Y, BAI X, et al. Research on Torsion Deformation of Integral Stiffened Panel by Pre-Stress Shot Peen Forming[J]. Procedia Manufacturing, 2020, 50: 74-78.

[5] 孙小钦, 高国强, 王永军, 等. 铝合金工字梁预弯喷丸成形曲率半径建模[J]. 机械科学与技术, 2023, 2(3): 1-9.

SUN X Q, GAO G Q, WANG Y J, et al. Modeling of the Curvature Radius of Aluminum Alloy I-beam Pre Bending Shot Peening Forming[J]. Mechanical Science and Technology, 2023, 2(3): 1-9.

[6] GARIÉPY A, LAROSE S, PERRON C, et al. On the Effect of the Peening Trajectory in Shot Peen Forming[J]. Finite Elements in Analysis and Design, 2013, 69(6): 48-61.

[7] YANG J, XIONG Y P, XING J T. Dynamics and Power Flow Behavior of a Nonlinear Vibration Isolation System with a Negative Stiffness Mechanism[J]. Journal of Sound and Vibration, 2012, 332(1): 167-183.

[8] LIN Q, WEI P, LIU H, et al. A CFD-FEM Numerical Study on Shot Peening[J]. International Journal of Mechanical Sciences, 2022, 223(9): 1-10.

[9] 田硕, 杨斌涛, 盖鹏涛, 等. 整体叶盘叶片喷丸强化变形数值模拟及试验研究[J]. 材料导报, 2023, 37(2): 1-13.

TIAN S, YANG B T, GAI P T, et al. Numerical Simulation and Experimental Study on Shot Peening Strengthening Deformation of Integral Bladed Disc Blades[J]. Material Introduction, 2023, 37(2): 1-13.

[10] 丁腾飞, 陈晟, 付婧颐, 等. 喷丸强化顺序对TC4钛合金强化效果影响的仿真分析[J]. 塑性工程学报, 2023, 30(7): 78-84.

DING T F, CHEN S, FU J Y, et al. Simulation and Analysis on Influence of Shot Peening Sequence on Strengthening Effect for TC4 Titanium Alloy[J]. Journal of Plasticity Engineering, 2023, 30(7): 78-84.

[11] 高师, 张洪伟, 常杰, 等. 基于随机多丸粒模型的TC4钛合金喷丸强化数值分析[J]. 锻压装备与制造技术, 2023, 58(3): 105-111.

GAO S, ZHANG H W, CHANG J, et al. Numerical Analysis of Shot Peening Strengthening of TC4 Titanium Alloy Based on Random Multi Shot Model[J]. China Metalforming Equipment & Manufacturing Technology, 2023, 58(3): 105-111.

[12] 张宏昱, 阮金华, 林继彬, 等. 大轴径比工件辊锻过程宽展变形研究[J]. 锻压技术, 2023, 48(10): 1-7.

ZHANG H Y, RUAN J H, LIN J B, et al. Research on Wide Stretching Deformation of Large Shaft-to-Diameter Ratio Workpiece during Roll Forging Process[J]. Forging & Stamping Technology, 2023, 48(10): 1-7.

[13] 郭敏智, 邓明明, 姜婷婷, 等. 9310钢螺旋锥齿轮喷丸强化残余应力场计算仿真研究[J]. 航空制造技术, 2023, 66(8): 110-116.

GUO M Z, DENG M M, JIANG T T, et al. Numerical Research of Shot Peening Residual Stress Field for 9310 Steel Spiral Bevel Gear[J]. Aeronautical Manufacturing Technology, 2023, 66(8): 110-116.

[14] 时圣革, 王明涛, 白雪飘, 等. 大尺寸弹丸喷丸成形7B50铝合金材料的变形规律[J]. 锻压技术, 2021, 46(3): 96-100.

SHI S G, WANG M T, BAI X P, et al. Deformation Law of 7B50 Aluminum Alloy in Shot Peening for Large Size Projectiles[J]. Forging & Stamping Technology, 2021, 46(3): 96-100.

[15] 闾家阳, 王永军, 王俊彪, 等. 激光喷丸成形多尺度有限元模拟技术[J]. 航空制造技术, 2020, 63(12): 53-59.

LYU J Y, WANG Y J, WANG J B, et al. Multiscale FEM Simulation Technology of Laser Peen Forming[J]. Aeronautical Manufacturing Technology, 2020, 63(12): 53-59.

[16] 田硕, 高国强, 钟李欣, 等. 马鞍型带筋整体壁板喷丸成形数值模拟及优化[J]. 航空制造技术, 2021, 64(17): 53-60.

TIAN S, GAO G Q, ZHONG L X, et al. Numerical Simulation and Optimization of Shot Peen Forming of Saddle-Shaped Integrally-Stiffened Panel[J]. Aeronautical Manufacturing Technology, 2021, 64(17): 53-60.

[17] 张炜, 史靠军, 章珈彬, 等. 整体机翼壁板喷丸加工延展量预测与控制研究综述[J]. 航空制造技术, 2020, 63(20): 14-19.

ZHANG W, SHI K J, ZHANG J B, et al. Overview of Research on Elongation Prediction and Control Technology for Shot Peening of Integral Wing Panel[J]. Aeronautical Manufacturing Technology, 2020, 63(20): 14-19.

[18] 田硕, 尚建勤. 基于均匀设计的喷丸指标响应面模型建立及应用[J]. 塑性工程学报, 2019, 26(4): 260-267.

TIAN S, SHANG J Q. Establishment and Application of Response Surface Model for Shot Peening Index Based on Uniform Design[J]. Journal of Plasticity Engineering, 2019, 26(4): 260-267.

[19] MARCINIAK Z, DUNCAN J L, HU S J. Mechanics of Sheet Metal Forming[M]. Oxford: Butterworth-Heinemann, 2002.

[20] 王成雨, 黄庆奕, 王勇超, 等. 大型铝合金整体框机加零件局部喷丸校形试验研究[J]. 力学季刊, 2023, 44(4): 926-939.

WANG C Y, HUANG Q Y, WANG Y C, et al. Experimental Study on Local Shot Peening and Shaping of Large Aluminum Alloy Integral Frame Machining Parts[J]. Journal of Mechanics Quarterly, 2023, 44(4): 926-939.

[21] 赵辛雨, 田凯, 罗学昆, 等. 喷丸表面完整性对K4169合金高温疲劳性能的影响[J]. 航空材料学报, 2023, 43(3): 42-48.

ZHAO X Y, TIAN K, LUO X K, et al. Effect of Surface Integrity Induced by Shot Peening on High-Temperature Fatigue Property of K4169 Alloy[J]. Journal of Aeronautical Materials, 2023, 43(3): 42-48.

[22] 胡俊, 廖凯, 罗鹏博, 等. 喷丸弹坑应力场演变的相似性实验与仿真模拟[J]. 材料热处理学报, 2023, 44(11): 62-70.

HU J, LIAO K, LUO P B, et al. Similarity Experiment and Simulation of Stress Field Evolution in Shot Peening Craters[J]. Transactions of Materials and Heat Treatment, 2023, 44(11): 62-70.

[23] 唐鑫森, 江剑成, 胡永祥. 带筋壁板筋条双侧激光喷丸弯曲变形特性[J]. 塑性工程学报, 2023, 30(9): 180-187.

TANG X S, JIANG J C, HU Y X. Bending Deformation Characteristics of Stiffener Plate of Double-Sided Laser Peen Forming of Stiffener[J]. Journal of Plasticity Engineering, 2023, 30(9): 180-187.

[24] 唐鑫森, 江剑成, 胡永祥. 带筋壁板筋条双侧激光喷丸弯曲变形特性[J]. 塑性工程学报, 2023, 30(9): 180-187.

TANG X S, JIANG J C, HU Y X. Bending Deformation Characteristics of Stiffener Plate of Double-Sided Laser Peen Forming of Stiffener[J]. Journal of Plasticity Engineering, 2023, 30(9): 180-187.

[25] 许任宗, 陈勇, 李光鑫, 等. 复合小径喷丸强化对齿轮接触疲劳性能的影响[J]. 材料热处理学报, 2023, 44(5): 191-200.

XU R Z, CHEN Y, LI G X, et al. Effect of Composite Small Diameter Shot Peening on Contact Fatigue Performance of Gear[J]. Transactions of Materials and Heat Treatment, 2023, 44(5): 191-200.

[26] 许任宗, 陈勇, 李光鑫, 等. 复合小径喷丸强化对齿轮接触疲劳性能的影响[J]. 材料热处理学报, 2023, 44(5): 191-200.

XU R Z, CHEN Y, LI G X, et al. Effect of Composite Small Diameter Shot Peening on Contact Fatigue Performance of Gear[J]. Transactions of Materials and Heat Treatment, 2023, 44(5): 191-200.

[27] 翟傲霜, 黄啸, 王欣, 等. 基于位错密度理论的喷丸强化诱导7050铝合金组织细化数值模拟[J]. 中国表面工程, 2023, 36(2): 114-124.

ZHAI A S, HUANG X, WANG X, et al. Numerical Simulation of Surface Grain Refinement of 7050 Aluminum Alloy Induced by Shot Peening Based on Dislocation Density Theory[J]. China Surface Engineering, 2023, 36(2): 114-124.

[28] 林爽, 蔡晋, 王刚, 等. TC17钛合金超声喷丸强化均匀性表征分析[J]. 航空精密制造技术, 2023, 59(1): 25-26.

LIN S, CAI J, WANG G, et al. Characterization and Analysis of Ultrasonic Shot Peening Uniformity of TC17 Titanium Alloy[J]. Aviation Precision Manufacturing Technology, 2023, 59(1): 25-26.

[29] 范俊锴, 刘帅, 贾增辉, 等. 金属表面薄橡胶铺层对喷丸质量的影响[J]. 金属热处理, 2023, 48(6): 291-296.

FAN J K, LIU S, JIA Z H, et al. Effect of Thin Rubber Layer on Shot Peening Quality of Metal Surface[J]. Heat Treatment of Metals, 2023, 48(6): 291-296.

Curvature Change Law of Large Size 2024-T351 Aluminum Alloy under Shot Peening Forming

YIN Jia1, JIA Baoguo1, YANG Hui1, XU Gang1, HU Yanhua1, LI Fan2,WANG Anheng2*

(1. AVIC Xi'an Aircraft Industry Group Co., Ltd., Xi'an 710089, China; 2. Anhui Polytechnic University, Anhui Wuhu 241000, China)

The work aims to take 2024-T351 aluminum alloy flat and single rib parts under shot peening forming technology as the research object to analyze the deformation laws of chord and spanwise curvature radius test values and fitting values. The orthogonal experimental method was adopted to apply four parameters, namely specimen thickness, shot peening pressure, shot peening speed, and prebending amount, to the shot peening forming operation. The curvature change law after forming was measured, and the forming change law of flat and single rib parts was analyzed under different parameter combinations. Regardless of the material performance fluctuation, as the thickness of the flat specimen and the shot peening speed increased, both the chordal curvature radius and the spanwise curvature radius of the flat specimen showed a decreasing trend. As the shot peening pressure increased, the chord curvature radius and the spanwise curvature of the flat specimen both decreased. When the thickness and shot peening speed of the flat specimen increased, the bending degree of the flat specimen by shot peening forming increased, resulting in a decrease in the curvature radius. When the shot peening pressure increased, the degree of bending of the flat specimen caused by shot peening decreased, resulting in an increase in the curvature radius. Regardless of whether the initial state is a free state or a given prebending state, as the shot peening speed increases, the curvature radius of the single rib specimen increases. The experimental values are basically consistent with the fitted values, with a maximum deviation of 11.2%.

shot peening forming; 2024-T351 aluminum alloy; curvature radius; orthogonal experiment; shot peening speed

10.3969/j.issn.1674-6457.2024.03.018

V26

A

1674-6457(2024)03-0165-06

2023-12-22

2023-12-22

尹佳, 贾保国, 杨辉, 等. 大尺寸2024-T351铝合金喷丸成形曲率变化规律研究[J]. 精密成形工程, 2024, 16(3): 165-170.

YIN Jia, JIA Baoguo, YANG Hui, et al. Curvature Change Law of Large Size 2024-T351 Aluminum Alloy under Shot Peening Forming[J]. Journal of Netshape Forming Engineering, 2024, 16(3): 165-170.

(Corresponding author)