铝合金双曲率薄壁件电磁渐进辅助拉伸成形工艺方案设计与开发

时恬,黄亮*,谢冰鑫,孙怡然,唐天宇,周巍,刘昊,苏红亮

铝合金双曲率薄壁件电磁渐进辅助拉伸成形工艺方案设计与开发

时恬1,黄亮1*,谢冰鑫1,孙怡然1,唐天宇1,周巍1,刘昊1,苏红亮2

(1.华中科技大学 材料科学与工程学院 材料成形与模具技术全国重点实验室,武汉 430074;2.成都飞机工业(集团)有限责任公司,成都 610073)

针对铝合金双曲率薄壁件传统拉伸成形工艺成形均匀性差的问题,提出一种采用电磁渐进辅助拉伸成形的高精度成形工艺。设计电磁渐进辅助拉伸成形工艺方案,基于有限元仿真软件LS-DYNA R13.0,建立拉伸成形和电磁成形有限元模型。通过数值仿真研究线圈移动路径和放电电压组合对成形质量的影响以及薄壁件的整体贴模成形过程和等效塑性应变。与单程放电相比,双程放电能够大幅度提高板材变形均匀性。与以中间值电压连续放电以及先大电压后小电压的放电电压组合相比,在先小电压后大电压的放电电压组合下,板材的成形质量更高。选择线圈双程顺序移动路径和7 kV-10 kV放电电压组合,通过10次拉伸和9层54次放电,得到了减薄率仅为3%的贴模性良好的双曲率薄壁件。变形量基本呈现随着放电层数的增加而不断降低的趋势。电磁放电仅扩展更大的塑性应变区域,不改变已贴模区板材的塑性应变值。与拉伸成形相比,电磁渐进辅助拉伸成形工艺有效提高了板材的塑性变形程度并极大控制了回弹的发生。

电磁渐进辅助拉伸成形;线圈移动路径;放电电压;等效塑性应变

随着航空领域对钣金零件高强度、长服役时间、轻质轻量化及复杂结构等需求的不断提高,在航空产品中开始大量使用隔框、壁板、叶片和蒙皮等铝合金双曲率薄壁件[1-2]。铝合金的成形极限低,在传统拉伸成形过程中板料极易产生粗晶和橘皮,成形不均匀,易发生起皱、破裂和回弹等缺陷,难以满足航空对铝合金薄壁件的高精度要求[3-5]。因此实现铝合金双曲率薄壁件的高精度成形是目前迫切需要解决的问题。

电磁成形是利用瞬时电磁力作用在工件上使其发生变形的一种高速率高能率成形方法[6-7]。电磁力在极短时间内无接触地作用在工件上,作用力可达300~500 MPa,工件变形速度可达300 m/s,这种高速度、高质量的加工工艺极大改善了工件的成形性能[8-10]。电磁成形技术存在明显的优势,可与多种传统工艺相结合[11],如磁脉冲辅助冲压成形[12-13]、磁脉冲辅助渐进拉深成形[14]、磁脉冲辅助弯曲变形[15]、电磁渐进-拉形成形[16]。电磁渐进辅助拉伸成形结合了复合电磁成形、渐进成形以及拉伸成形工艺,既可以充分利用拉伸工艺单次成形中材料变形程度大、效率高的优点[17],又可以发挥电磁成形工艺能提高材料成形极限、降低回弹的优势[18-19],并通过渐进成形实现了电磁累积变形、提高了加工柔性[20]。因此电磁渐进成形辅助拉伸成形工艺满足能实现双曲率薄壁件高精度成形的需求。

Liu等[21]针对大型铝合金零件的制造问题,首次提出了基于双线圈的电磁渐进成形工艺,并通过仿真证明了双线圈电磁渐进成形板材的成形质量优于单线圈移动放电的成形质量。严思梁[22]通过有限元仿真模拟,研究了放电电压、线圈旋转角度和移动路径等工艺参数对成形质量的影响规律,并通过建立宏微观成形质量综合评价指标获得了优选成形工艺参数。Cui等[16]首次提出将传统拉形工艺和电磁渐进成形相结合,并成功成形了大尺寸薄壁椭球形零件。通过6次15 mm的下拉行程和5层36次对称布置的双腰型线圈放电,得到了变形均匀和减薄率下降的直径为580 mm、高度约80 mm的合格曲面零件。张志武等[23]采用小放电能量设备和小型工装平台,在组合压边的形式下通过11次下拉和86次放电得到了直径近700 mm、高度约150 mm的铝合金椭球形零件,与传统旋压和拉形工艺相比,减薄率明显降低,抑制了板料的起皱。Cui等[24]提出将电磁分区成形应用于曲面零件低回弹加工中,与传统弯曲成形主要发生弹性变形不同,多次分区放电后板材残余应力减小,弹性变形转变为塑性变形,大大减少了回弹,并证明当矩形线圈长度等于板材宽度时,板材变形更均匀。

目前研究主要针对形状简单的回转体和条状零件,对双曲率高弦高薄壁件的电磁渐进辅助拉伸成形工艺的探究较少。针对铝合金双曲率薄壁件高精度成形的需求,本文设计了电磁渐进辅助拉伸成形工艺方案,并基于LS-DYNA R13.0建立了有限元模型,通过数值模拟研究了双曲率薄壁件电磁渐进辅助拉伸成形过程中线圈移动路径和放电电压组合对成形质量的影响以及板材的整体贴模成形过程,阐明了电磁渐进辅助拉伸成形工艺的变形规律。

1 电磁渐进辅助拉伸成形工艺方案设计

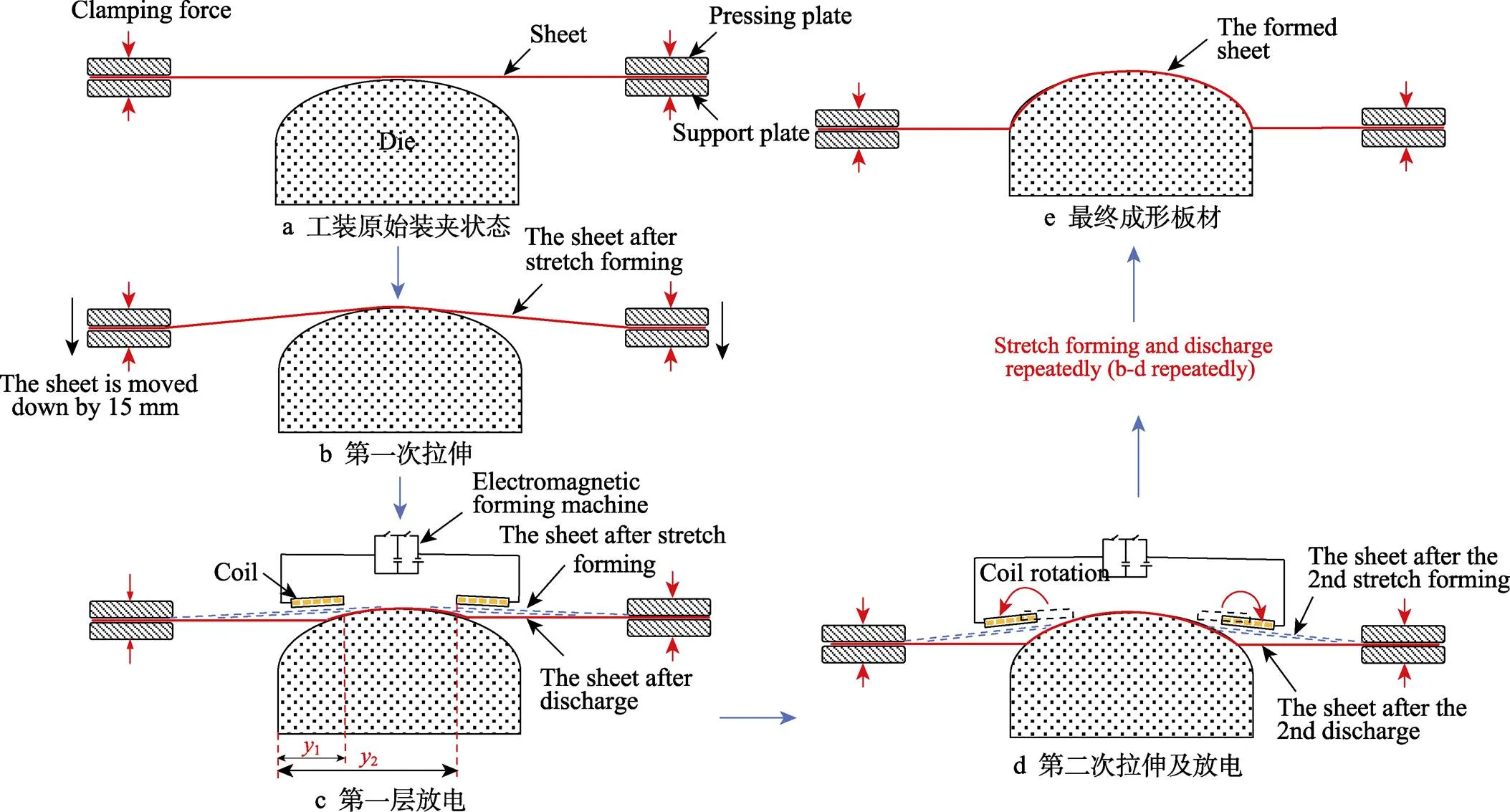

电磁渐进辅助拉伸成形工艺方案示意图如图1所示,成形过程如下:1)压板和支撑板通过螺栓紧固的压力夹持住板料防止板料滑脱,原始板材、模具、压板和支撑板的装夹状态如图1a所示;2)油缸带动压板、支撑板及板材下移15 mm,在这一过程中逐渐包覆模具完成第一次拉伸,得到如图1b所示的板材;3)电磁成形机向两矩形线圈通脉冲电流,当板材表面感应出电流后,在瞬间电磁力的作用下靠近模具,矩形线圈绕特定成形轨迹对第一次拉伸后的板料放电,以提高板料的贴模性,实现第一层的精准成形,得到如图1c所示的放电后板材,其中1、2为两矩形线圈靠近模具顶端一侧的坐标值,当线圈移动时,转动线圈使线圈轴线与每一工作曲面处的外法线重合,本文每一放电层的1与2值如表1所示;4)重复拉伸步骤、调整线圈位姿并移动渐进放电,完成第二层板材的贴模,如图1d所示;5)重复以上步骤,实现板材的拉伸、渐进放电、再拉伸后再渐进放电的交替过程,完成更大弦高板材的整体精确成形,如图1e所示。

图1 电磁渐进辅助拉伸成形工艺方案示意图

表1 每一放电层中1与2值

Tab.1 y1 and y2 values in each discharge layer mm

2 电磁渐进辅助拉伸成形工艺方案开发

2.1 有限元建模

本文目标成形对象为如图2所示的双曲率薄壁件,该薄壁件在长宽两方向上均具有一定的曲率,宽度方向的曲率变化较小。材料为2A12-O铝合金。为提高计算效率,采用三维建模软件NX 11.0根据所设计的模具工装建立简化的几何模型,包括板材、模具、压板、支撑板和线圈,其中模具建模为壳体,曲率轮廓与实际一致。采用可实现结构场与电磁场直接耦合的LS-DYNA R13.0软件建立电磁渐进辅助拉伸成形数值模型,包括拉伸成形模型(如图3a所示)和电磁成形模型(如图3b所示)。放电线圈采用尺寸为156 mm×66 mm、截面参数为3 mm×10 mm、匝间距为2 mm的矩形线圈。当线圈短边边缘与板材一侧边缘齐平时,定义线圈长度方向对称轴所对应的板材路径为back-path路径,用于板材变形分析。

图2 目标成形对象

图3 拉伸成形和电磁成形数值模型

在电磁成形过程中,放电电流为衰减正弦波。Johnson等[25]研究发现,在电磁成形过程中,板材主要在放电电流首个半波时间内发生变形,因此本文采用输入电流曲线方式对数值模型进行载荷加载。图4为拟合实验测得本系统在10 kV时的电流曲线,电磁载荷加载时间为130 µs。为了提高电磁作用后板材惯性阶段计算的准确性,设置计算总时长为3 000 µs,计算时间步长为5 µs。

图4 10 kV电流曲线

仿真流程如下:先进行第一次拉伸成形过程模拟,后将计算得到的板料变形结果以dynain.k文件格式输出,再将其导入电磁成形模型中进行放电模拟计算。之后按照既定线圈移动路径完成电磁渐进过程的仿真,在渐进放电过程中,变形结果的传递同样以dynain.k文件格式进行。后将电磁渐进成形模拟结束后板料的变形结果以dynain.k文件格式导入下一次拉伸成形模型中进行求解,重复以上过程完成整体电磁渐进辅助拉伸成形过程的模拟计算。

2.2 电磁渐进辅助拉伸成形工艺参数确定

2.2.1 线圈移动路径对成形质量的影响

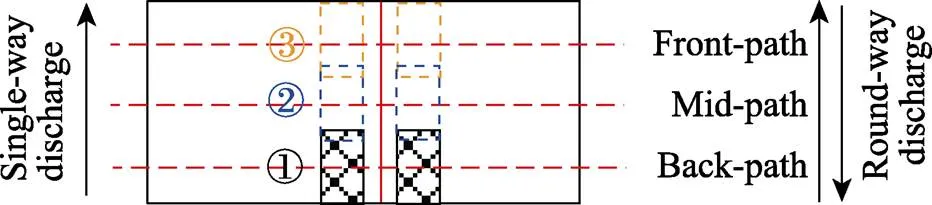

线圈移动路径包括单层电磁放电过程中各道次线圈放置的位置和依照位置顺序移动的方向,属于渐进成形中重要的工艺参数之一。如图5所示,根据线圈和板材尺寸设计了沿板材宽度方向的3组线圈放置位置①②③,同时设计了2种主路径,分别是单程放电和双程放电。单程放电是指在板材宽度方向上线圈沿着特定路径,分别在3组线圈放电位置处各放电一次(如图5中线圈位置①→②→③)。双程放电是指在单程放电后依照单程放电顺序的倒序再次放电,即在各线圈放电位置放电2次(如图5中线圈位置①→②→③→③→②→①)。单程放电根据线圈位置可以分为3条子路径:Path 1为顺序放电(即线圈位置①→②→③);Path 2为先两边放电再中间放电(即线圈位置①→③→②);Path 3为先中间放电再两边放电(即线圈位置②→①→③)。同时选定通过每组线圈长度方向对称轴对应板材的Back-path、Mid-path及Front-path路径,用以分析板材放电后的变形轮廓。

图5 线圈移动路径及选定分析路径示意图

图6为放电电压10 kV下3条单程放电子路径的变形轮廓。可见,3条分析路径上板材的变形十分不均匀。Path 1和Path 2放电路径上的成形轮廓在Back-path路径上相差不大,说明后2次放电顺序对线圈位置①处板材变形影响差别很小。Mid-path以及Front-path路径上Path 2放电路径的变形深度均高于Path 1的,说明在单程放电过程中,先对靠近边缘的部分板材放电再进行板材中心放电的顺序会加深变形深度。Path 3放电路径下各选定路径处变形深度从大到小的顺序与线圈放电顺序一致,线圈位置②对应的Mid-path路径放电深度最大,后续依次是放电位置①与③对应的Back- path和Front-mid路径。

为了提高板材的成形均匀性,设计了与单程放电3条子路径相对应的双程放电路径。双程放电下的变形轮廓如图7所示,前三道次放电电压为7 kV,后三道次放电电压为10 kV(后文简写为7 kV-10 kV)。从图7可以看出,与单程放电相比,双程放电板材的成形均匀性大幅度提高,3种双程放电路径在选定路径上的成形结果相差不大。双程放电后选定分析路径上板材的平均轴坐标及标准差如图8所示。考虑到后续放电层的成形,要求首层变形有足够大的板材变形深度和成形均匀性。从变形深度的角度分析,从图8可以看出,Path 1双程放电后板材平均轴坐标最低,说明顺序放电后板材的变形深度最大,其次为Path 3与Path 2路径。从标准差的角度分析,Path 3双程放电路径在选定分析路径上的标准差最小,因此成形的板材更均匀,Path 1标准差略高于Path 3的标准差,二者相差0.07 mm,成形均匀性略差。综上可知,在Path 1放电路径下,板材变形深度最大,但成形均匀性略低于Path 3路径的。为提高实际加工时的效率,与Path 3先板材中心再边缘放电相比,Path 1双程放电的线圈顺序移动路径更简单,能够大幅度地提高成形效率。综合考虑以上因素,本文放电路径选定Path 1即顺序双程放电路径。

图6 放电电压10 kV下单程放电路径的变形轮廓

图7 放电电压7 kV-10 kV下双程放电路径的变形轮廓

图8 不同双程放电路径上板材变形后的平均z轴坐标及标准差

2.2.2 放电电压组合对成形质量的影响

放电电压会影响板材的变形深度和范围,调整电压大小可以调控板材的成形质量。在单层电磁渐进成形过程中,各道次采用的一系列放电电压为一个放电电压组合。根据选定的双程顺序放电路径,设计了5组放电电压组合,如表2所示。为方便说明,定义前三道次放电电压7 kV、后三道次放电电压9 kV的第Ⅰ组方案为7 kV-9 kV,六道次放电电压均为8 kV的第Ⅱ组为8 kV,其他组以此类推。以上不同放电电压组合下板材各选定路径上的变形轮廓如图9所示,可以看出,Back-path路径上7 kV-9 kV、8 kV与9 kV- 7 kV的放电电压组合成形轮廓的最低点高度基本一致。但对于远离模具顶端的板材部分,7 kV-9 kV放电电压组合下的变形量更大,8 kV和9 kV-7 kV放电电压组合下的变形范围较小。7 kV-10 kV组合下的成形轮廓整体变形量及变形范围最大,10 kV-7 kV组合下的成形轮廓最低点变形量较大但远离模具顶端的板材变形量较小,甚至模具顶端右侧板材有超过第一次拉伸后板材反向翘起的现象。在Mid-path路径上,按照10 kV-7 kV、9 kV-7 kV、8 kV、7 kV-9 kV、7 kV- 10 kV放电电压组合的顺序,板材变形深度逐渐增大,且成形范围逐渐扩大。在Front-path路径上,按照9 kV-7 kV、10 kV- 7 kV、8 kV、7 kV-9 kV、7 kV-10 kV放电电压组合的顺序,板材变形深度逐渐增大且成形范围逐渐扩大。

表2 放电电压组合

Tab.2 Discharge voltage combinations kV

图9 不同放电电压组合下板材变形轮廓

不同放电电压组合下各道次板材最大电磁力密度值与3条选定路径下板材平均轴坐标分别如图10a和图10b所示,平均轴坐标值能同时反映板材的变形深度和范围大小。由图10a可知,放电电压相同的道次之间的最大电磁力密度值并不相同。前三道次放电电压越大,最大电磁力密度越大。与9 kV-7 kV放电电压组合相比,10 kV-7 kV放电电压组合的后三道次的最大电磁力密度更大。

从图10b可以看出,在前三道次放电中,平均轴坐标随着放电电压的增大而减小,说明变形深度和范围也在增大。在后三道次放电中,当采用高于前三道次的放电电压时,板材平均轴坐标值下降速率提高,当采用前三道次等值放电电压时,板材平均轴坐标值下降速率减小,当采用低于前三道次的放电电压时,板材平均轴坐标值下降速率十分缓慢,甚至第六道次平均轴坐标升高,说明小电压导致的板材翘起量大于板材的下压量。从第六道次板材变形结果可以看出,各放电电压组合按板材整体下压量从低到高的顺序依次为:10 kV-7 kV(9 kV-7 kV)、8 kV、7 kV-9 kV、7 kV-10 kV。不同放电电压组合下板材成形高度标准差如图11所示,可以发现,当增大前三道次或者后三道次的放电电压时,均会增大标准差,降低板材的成形均匀性。

综上所述,放电电压组合按成形质量由高到低的顺序依次为:先小电压放电再大电压放电组合、中间电压连续放电组合、先大电压放电再小电压放电组合。增大前三次放电电压会降低板材的成形质量,增大后三次放电电压会提高板材的下压量,但会降低板材的成形均匀性。综合考虑,本文选用7 kV-10 kV放电电压组合。

2.3 薄壁件整体贴模成形分析

2.3.1 贴模过程

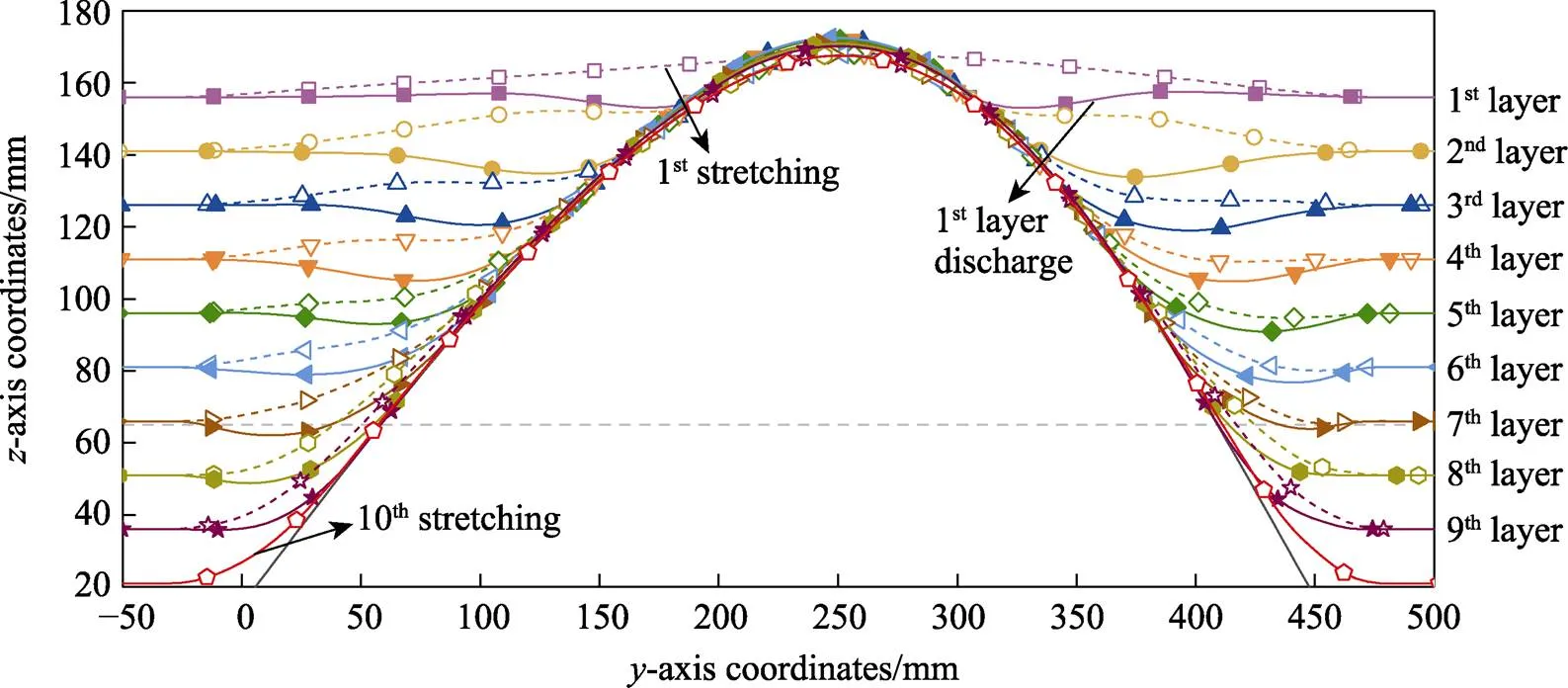

由以上分析确定每层的放电路径为Path 1双程放电路径,电压组合为7 kV-10 kV。经10次拉伸及9层共54次放电后,目标成形区域均已完成变形贴模。第10次拉伸后板材轴坐标云图如图12所示,可以看出板材成形均匀。Mid-path路径上的板材整体变形贴模过程如图13所示,可以观察到在每层放电电压组合不变的情况下,板材的变形量基本呈现随着放电层数的增加而不断降低的趋势。这是由于随着放电层数的增加,板材的未变形区不断减小,同时板材也不断贴近模具,导致出现了有限的板材可变形区域,故板材变形量不断降低。同一层放电中左侧板材变形量基本高于右侧板材变形量,这是因为模具形状的不对称导致模具顶端到两侧压边板的距离不等,板材左侧可变形区域大于右侧可变形区域。

图10 不同放电电压组合下各道次成形后板材最大电磁力密度(a)及平均z轴坐标(b)

图11 不同放电电压组合下板材成形高度标准差

图12 第10次拉伸后板材z轴坐标云图

为分析经过9层放电和10次拉伸后板材的减薄率,对Mid-path路径上板材的变形厚度进行分析。第10次拉伸后Mid-path路径上板材轮廓与板材厚度如图14所示。可以观察到,目标成形区域贴模良好。模具顶端处的板材减薄率最低,并且目标成形区域内的减薄情况为从模具中心向两端逐渐加剧,未贴模区域板材厚度又逐渐增大。这是由于在线圈放电过程中,未贴模处板材以及被压板夹持的板材向中心流动,降低了板材的减薄。Mid-path路径上=98.2 mm处为板材厚度减薄最大处,其厚度为1.94 mm,减薄率仅为3%。

图13 Mid-path路径上板材整体变形贴模过程

图14 第10次拉伸Mid-path上变形轮廓与板材厚度

2.3.2 等效塑性应变

当板材仅采用拉伸工艺成形时,拉伸200 mm可以实现目标成形区域的贴模。板材拉伸量为200 mm的等效塑性应变云图和采用电磁渐进辅助拉伸成形工艺时的第1~9层电磁放电等效塑性应变云图分别如图15和图16所示。与第9层电磁放电后板材成形结果相比,在板材拉伸200 mm后等效塑性应变云图中各区域的应变值均更大,目标成形区域内应变最大值已达到0.54,减薄率已高达26.5%,板材成形均匀性非常差。分析图16发现,因为模具顶端的部分板材未受电磁力作用,所以每层放电后等效塑性应变较小,而发生翘起的部分会产生塑性变形。板材产生塑性应变的区域随着放电层数的增加在不断扩大。因此,采用电磁渐进辅助拉伸成形的工艺可以在很大程度上控制板材的减薄,成形出均匀性更高的零件。

图15 板材拉伸量200 mm的等效塑性应变云图

为了更清晰地分析板材等效塑性应变的分布和变化,选取Mid-path路径上各层放电后等效塑性应变变化曲线进行分析,如图17所示。可以发现,在不断放电过程中,板材塑性应变区域以及绝大部分板材等效塑性应变值的大小均随着放电层数的增加而增大,尤其体现在第三层放电后,可变形区板材均发生了塑性变形。第二层放电后,中间区域板材塑性应变在后续放电层中不变。随着放电层数的增加,从模具顶端=250 mm处板材塑性应变曲线开始逐渐重合,这说明板材后续放电仅提高了未贴模区板材的塑性应变,不改变已贴模区板材的塑性应变值。目标成形区域内的板材塑性应变值为0.02~0.05,9层放电通过扩大板材塑性应变区域和增大塑性应变值提高了板材的塑性变形并极大地控制了回弹的发生。

图16 第1~9层放电后板材等效塑性应变云图

图17 Mid-path路径上等效塑性应变曲线

3 结论

1)设计了电磁渐进辅助拉伸成形工艺方案,通过数值仿真确定了线圈移动路径和放电电压组合2组工艺参数,并对铝合金薄壁件的整体贴模成形过程进行了分析。

2)与单程放电相比,双程放电能够大幅度提高板材变形均匀性。在双程顺序放电路径下,板材变形深度最大,但成形均匀性略低于先板材中心再边缘放电的双程放电路径下的成形均匀性。

3)放电电压组合按成形质量由高到低的顺序依次为:先小电压放电再大电压放电组合、中间电压连续放电组合、先大电压放电再小电压放电组合。增大前三次放电电压会降低板材的成形质量,增大后三次放电电压会提高板材的下压量,但会降低板材的成形均匀性。

4)通过10次拉伸及9层54次放电后,目标成形区域均已均匀变形并贴模。板材的变形量基本呈现随着放电层数的增加而不断降低的趋势。电磁放电仅扩大了板材塑性应变区域和增大了未变形区的塑性应变值,不改变已贴模区板材的塑性应变值。相比于拉伸成形,提高了板材的塑性变形程度并极大控制了板材回弹的发生。

[1] 国家自然科学基金委员会工程与材料学部. 机械工程学科发展战略报告: 2011-2020[M]. 北京: 科学出版社, 2010.

National Natural Science Foundation of China. Development Strategy Report of Mechanical Engineering: 2011-2020[M]. Beijing: Science Press, 2010.

[2] 张洪瑞, 詹梅, 郑泽邦, 等. 航天大型薄壁回转曲面构件成形制造技术的发展与挑战[J]. 机械工程学报, 2022, 58(20): 166-185.

ZHANG H R, ZHAN M, ZHENG Z B, et al. Development and Challenge of Forming Manufacturing Technologies for Aerospace Large-Scale Thin-Wall Axisymmetric Curved-Surface Components[J]. Journal of Mechanical Engineering, 2022, 58(20): 166-185.

[3] 谢洪志, 王玲, 赵天章, 等. 基于数字化的蒙皮拉形加载轨迹优化与应用[J]. 锻压技术, 2021, 46(1): 56-59.

XIE H Z, WANG L, ZHAO T Z, et al. Optimization and Application of Loading Trajectory in Stretch Forming of Skin Based on Digital[J]. Forging & Stamping Technology, 2021, 46(1): 56-59.

[4] ANDRIANOV I, STANKEVICH A. The Stress-Strain State Simulation of the Aircraft Fuselage Stretch Forming in the ANSYS[J]. Journal of Physics Conference Series, 2019, 1333(8): 082002.

[5] SUN L R, CAI Z Y, LI X J. Research on Contact State and Its Effect on Forming Precision in Uniform-Contact Stretch Forming Based on Loading at Multi-Position[J]. Metals, 2019, 9(7): 719.

[6] PSYK V, RISCH D, KINSEY B, et al. Electromagnetic Forming-A Review[J]. Journal of Materials Processing Technology, 2011, 211(5): 787-829.

[7] 徐佳辉, 黄亮, 谢冰鑫, 等. 铝锂合金电磁形变复合热处理工艺研究[J]. 机械工程学报, 2022, 58(16): 58- 67.

XU J H, HUANG L, XIE B X, et al. Study on Electromagnetic Deformation Combined with Heat Treatment Process of Al-Li Alloy[J]. Journal of Mechanical Engineering, 2022, 58(16): 58-67.

[8] 苏红亮, 黄亮, 李建军, 等. 推进剂贮箱零件侧翻孔电磁成形数值模拟[J]. 锻压技术, 2016, 41(12): 53-61.

SU H L, HUANG L, LI J J, et al. Numerical Simulation on the Side Hole Flanging Electromagnetic Forming for Propellant Tank Parts[J]. Forging & Stamping Technology, 2016, 41(12): 53-61.

[9] SU H L, HUANG L, LI J J, et al. Two-Step Electromagnetic Forming: A New Forming Approach to Local Features of Large-Size Sheet Metal Parts[J]. International Journal of Machine Tools and Manufacture, 2017, 124: 99-116.

[10] 李春峰. 电磁成形[M]. 北京: 科学出版社, 2016.

LI C F. Electromagnetic Forming[M]. Beijing: Science Press, 2016.

[11] 刘维, 孟正华, 黄尚宇. 铝合金板料电磁成形工艺与理论的研究进展[J]. 精密成形工程, 2021, 13(5): 22- 29.

LIU W, MENG Z H, HUANG S Y. Research Development of Electromagnetic Forming Process and Theory of Aluminium Alloy Sheet[J]. Journal of Netshape Forming Engineering, 2021, 13(5): 22-29.

[12] XIAO W, HUANG L, LI J J, et al. Investigation of Springback during Electromagnetic-Assisted Bending of Aluminium Alloy Sheet[J]. The International Journal of Advanced Manufacturing Technology, 2019, 105(1): 375- 394.

[13] 崔学习, 万敏, 吴向东, 等. 基于电磁辅助成形的汽车覆盖件成形工艺研究[J]. 精密成形工程, 2021, 13(5): 66-71.

CUI X X, WAN M, WU X D, et al. Research on the Forming Process of Automobile Panel Based on Electromagnetic Assisted Forming[J]. Journal of Netshape Forming Engineering, 2021, 13(5): 66-71.

[14] 方进秀, 莫健华, 崔晓辉, 等. 铝合金筒形件的电磁脉冲辅助渐进拉深成形[J]. 塑性工程学报, 2016, 23(3): 58-61.

FANG J X, MO J H, CUI X H, et al. Electromagnetic Pulse Assisted Incremental Deep Drawing of Aluminum Cylindrical Cup[J]. Journal of Plasticity Engineering, 2016, 23(3): 58-61.

[15] 李国栋, 黄亮, 李建军, 等. 铝合金板材磁脉冲辅助U形弯曲过程回弹数值模拟分析[J]. 精密成形工程, 2018, 10(1): 148-155.

LI G D, HUANG L, LI J J, et al. Numerical Simulation of Springback Analysis for Electromagnetic Assisted U-Shaped Bending of Aluminum Alloy Sheet[J]. Journal of Netshape Forming Engineering, 2018, 10(1): 148-155.

[16] CUI X H. Large-Scale Sheet Deformation Process by Electromagnetic Incremental Forming Combined with Stretch Forming[J]. Journal of Materials Processing Technology, 2016, 237: 139-154.

[17] 李勇, 李东升, 李小强. 大型复杂壁板构件塑性成形技术研究与应用进展[J]. 航空制造技术, 2020, 63(21): 36-45.

LI Y, LI D S, LI X Q. A Review of Plastic Forming Technologies and Applications for Large and Complex-Shaped Panels[J]. Aeronautical Manufacturing Technology, 2020, 63(21): 36-45.

[18] XIE B X, HUANG L, XU J H, et al. Deformation Behavior and Formability of Solid Solution State Al-Li Alloy in Electromagnetic Forming[J]. Materials Science & Engineering A, 2022: 854.

[19] ZHANG Q X, HUANG L, LI J J, et al. Investigation of Dynamic Deformation Behaviour of Large-Size Sheet Metal Parts under Local Lorentz Force[J]. Journal of Materials Processing Technology, 2018: 265.

[20] LI J J, QIU W, HUANG L, et al. Gradient Electromagnetic Forming (GEMF): A New Forming Approach for Variable-Diameter Tubes by Use of Sectional Coil[J]. International Journal of Machine Tools and Manufacture, 2018: 135.

[21] LIU X L, HUANG L, LI J J, et al. An Electromagnetic Incremental Forming (EMIF) Strategy for Large-Scale Parts of Aluminum Alloy Based on Dual Coil[J]. The International Journal of Advanced Manufacturing Technology, 2019, 104(1): 411-431.

[22] 严思梁. 基于建模的铝合金薄壁件电磁渐进成形机理研究[D]. 西安: 西北工业大学, 2017.

YAN S L. Study on Electromagnetic Incremental Forming Mechanism of Aluminum Alloy Thin-Walled Parts Based on Modeling[D]. Xi'an: Northwestern Polytechnical University, 2017.

[23] 张志武, 崔晓辉, 黄长清, 等. 大型薄壁曲面铝合金零件的电磁渐进-拉形(EMIF-SF)成形技术[J]. 锻压技术, 2019, 44(3): 41-49.

ZHANG Z W, CUI X H, HUANG C Q, et al. Electromagnetic Incremental Forming Combined with Stretch Forming Technology for Large-Scale and Thin-Walled Aluminum Alloy Sheet[J]. Forging & Stamping Technology, 2019, 44(3): 41-49.

[24] CUI X H, DU Z H, XIAO A, et al. Electromagnetic Partitioning Forming and Springback Control in the Fabrication of Curved Parts[J]. Journal of Materials Processing Technology, 2020, 288: 116889.

[25] JOHNSON G R, COOK W H. A Constitutive Model and Data for Metals Subjected to Large Strains, High Strain Rates and High Temperatures[J]. Engineering Fracture Mechanics, 1983, 21: 541-548.

Design and Development of Electromagnetic Progressive Assisted Stretching Forming Process for Aluminum Alloy Double Curvature Thin-walled Parts

SHI Tian1,HUANG Liang1*, XIE Bingxin1, SUN Yiran1, TANG Tianyu1, ZHOU Wei1, LIU Hao1, SU Hongliang2

(1. State Key Laboratory of Materials Processing and Die & Mould Technology, School of Materials Science and Engineering, Huazhong University of Science and Technology, Wuhan 430074, China; 2. AVIC Chengdu Aircraft Industry (Group) Co., Ltd., Chengdu 610073, China)

The work aims to propose a high-precision forming process using electromagnetic progressive assisted stretching forming to solve the poor forming uniformity in traditional stretching forming of aluminum alloy double curvature thin-walled parts. An electromagnetic progressive assisted stretching forming process scheme was designed. Based on the finite element simulation software LS-DYNA R13.0, finite element models of stretching forming and electromagnetic forming were established. The research analyzed the influence of coil movement path and discharge voltage combination on the forming quality, and the overall forming process and equivalent plastic strain of thin-walled parts by numerical simulation. Round-way discharge could greatly improve the discharge uniformity compared with single-way discharge.The sheet forming quality under the discharge combination of first small voltage and then large voltage was higher than that of the combination of continuous discharge of intermediate voltage and discharge combination of first large voltage and then small voltage. A round-way sequential movement path of the coil and a combination of 7 kV-10 kV discharge voltage were selected. A double curvature thin-walled part with a thinning rate of only 3% and good fittability was obtained through ten stretching and nine layers of 54 discharges. The deformation basically showed a decreasing trend as the number of discharge layers increased. Electromagnetic discharge only expanded the larger plastic strain area, and did not change the plastic strain value of the sheet in the molded area. Compared with stretching forming, electromagnetic progressive assisted stretching forming improves the plastic deformation of the sheet and greatly controls the occurrence of sheet rebound.

electromagnetic progressive assisted stretching forming; coil movement path; discharge voltage combination; equivalent plastic strain

10.3969/j.issn.1674-6457.2024.03.005

TG391

A

1674-6457(2024)03-0052-10

2024-01-12

2024-01-12

国家重点研发计划(2023YFB3407000);湖北省重点研发计划(2022BAA024)

National Key R&D Plan of China (2023YFB3407000); Hubei Province Key R&D Program (2022BAA024)

时恬, 黄亮, 谢冰鑫, 等. 铝合金双曲率薄壁件电磁渐进辅助拉伸成形工艺方案设计与开发[J]. 精密成形工程, 2024, 16(3): 52-61.

SHI Tian, HUANG Liang, XIE Bingxin, et al. Design and Development of Electromagnetic Progressive Assisted Stretching Forming Process for Aluminum Alloy Double Curvature Thin-walled Parts[J]. Journal of Netshape Forming Engineering, 2024, 16(3): 52-61.

(Corresponding author)