铝合金板阵列微结构零件电磁冲击液压成形研究

颜子钦,赵鹏,朱玉德,阳光,王瀚鹏,徐勇,崔晓辉,*

铝合金板阵列微结构零件电磁冲击液压成形研究

颜子钦1a,赵鹏1a,朱玉德2,阳光1b,王瀚鹏1b,徐勇3,崔晓辉1b,2*

(1.中南大学 a.机电工程学院 b.轻合金研究院,长沙 410083;2.恩普赛技术有限公司,湖北 襄阳 441021;3.中国科学院金属研究所,沈阳 110016)

解决室温条件下因铝合金塑性流动不均而导致的零件开裂和尺寸偏差等问题。利用高速冲击提高材料成形极限以及流体均匀载荷精确控形的优势,提出了电磁冲击液压工艺并实现了铝合金阵列结构零件的成形,采用实验手段研究了放电电压和放电次数对零件贴模精度和厚度分布的影响。随着放电电压的增大,零件的成形深度增大。在单次放电8 kV下,板料最大成形深度达到模具深度的97%,连续3次放电8 kV后,零件通道填充率达到89.7%。建立了与物理实验模型一致的电磁-流体-结构的多物理场耦合仿真模型,发现冲击液体对板料施加的瞬态压强超过200 MPa,板料最大变形速度达到40.5 m/s。模拟得到的板料变形轮廓与实验结果一致,证明了多物理场耦合仿真模型的准确性。电磁冲击液压成形是一种新型的高速成形方法,能够实现铝合金阵列微结构零件的精确制造,为提高复杂薄壁难变形构件的成形性能和精度提供了新的技术手段。

电磁冲击液压;阵列微结构;高速率成形;多物理场耦合仿真;流固耦合

铝合金具有较高的比强度和较好的耐腐蚀性,它制成的阵列微结构零件被广泛应用于交通运输行业[1]。冲压成形是阵列微结构零件的主要成形方法之一。为了防止阵列微结构零件在冲压过程中因模具误差而产生尺寸误差,各模具之间必须要保证极高的匹配精度。由美国战略分析公司(Strategic Analysis Inc.)Mariko等[2]于2018年进行的评估可知,通常双极板(典型阵列微结构零件)冲压模具的制造时间需要数千小时,每套模具的成本高达60万美元。因此,由冲压成形制造的阵列微结构零件存在模具造价高、制造周期长的问题。

液压成形采用流体代替凸模或凹模,具有单模具成形、表面光洁、回弹小、成形复杂零件能力强等优点。Abedrabbo等[3]建立了液压成形过程中铝板起皱行为的预测模型,获得了最佳流体压力分布。Palumbo等[4]通过移动模具调控液压成形过程中的反作用力数值,提高了板材成形结果。Hosseinzade等[5]提出了一种将传统冲压成形与液压成形相结合的成形工艺,将板料成形压力同时作为板料压边力,将成形压力降低为5.5 MPa。Hung等[6]建立了可提供1 230 MPa工作压力的液压系统并应用于双极板微结构成形中。当工作压力达到250 MPa时,不锈钢微结构的成形深度达到0.351 mm,高度填充率可以达到88%。但是,更高的液压力意味着更长的加压时间。比如,当液压力从60 MPa提高到250 MPa时,加压时间会从4 min延长到20 min。此外,传统液压成形难以在室温下提高材料的成形极限。综上所述,冲压成形与液压成形在阵列微结构零件的制造中都取得了显著成果,但是也仍然存在一些问题。

已有文献报道,高速变形能使铝合金成形极限显著提升[7-8],该效应被称为高塑性(Hyperplasticity)。高速成形是利用瞬间释放的高能率冲击能量对材料进行塑性加工的成形方法,主要包括电磁成形[9]与爆炸成形[10]。此外,以液体作为传力介质的冲击液压成形可以使材料在极短的时间内完成塑性变形,能够将液压成形中的柔性特性与冲击成形中的高速特性有机结合,受到了国内外的广泛关注。Broomhead等[11]利用高速落锤打击液室从而将载荷传递给板材的实验方法,研究了板材双向拉伸应力状态下的动态断裂行为。Kosing等[12]设计制造了通过落锤打击液体获得脉冲峰值的高速水压冲床,并进行了板材和管材成形极限的研究。郎利辉等[13]开发出一种冲击充液复合成形工艺,并通过实验证实了通过高速载荷成形某些局部小特征的可行性。Liu等[14]研究了管材在冲击液压成形过程中的变形规律并分析了管材成形性提高的机理。Ma等[15]针对冲击液压成形下的成形极限测试方法、固-液-固传载特性以及冲击液压成形设备的设计和制造等方面,开展了系统研究,验证了在冲击液压载荷作用下存在压力倍增效应。此外,设计并制造了基于新型气-液复合动力源的冲击液压成形设备。文献[16-18]采用固-液耦合有限元模拟优化与成形实验相结合的方式,针对航空领域典型框体类零件、深腔回转体类筒形零件、盘形零件等多种复杂钣金零件进行了定量化工艺设计与实验验证。

针对高速冲击能提高材料成形极限和流体均匀载荷精确控形的优势,Yan等[19]提出了电磁冲击液压工艺并分析了5052铝合金在电磁冲击液压成形中的自由胀形行为。与传统液压成形相比,5052铝合金板材在电磁冲击液压工艺下的成形极限高度能够提高31.1%,但所成形的零件结构较简单。基于电磁冲击液压成形的优势,本文进行了阵列微结构零件电磁冲击液压成形研究,分析了放电电压与放电次数对板料成形质量的影响。

1 实验

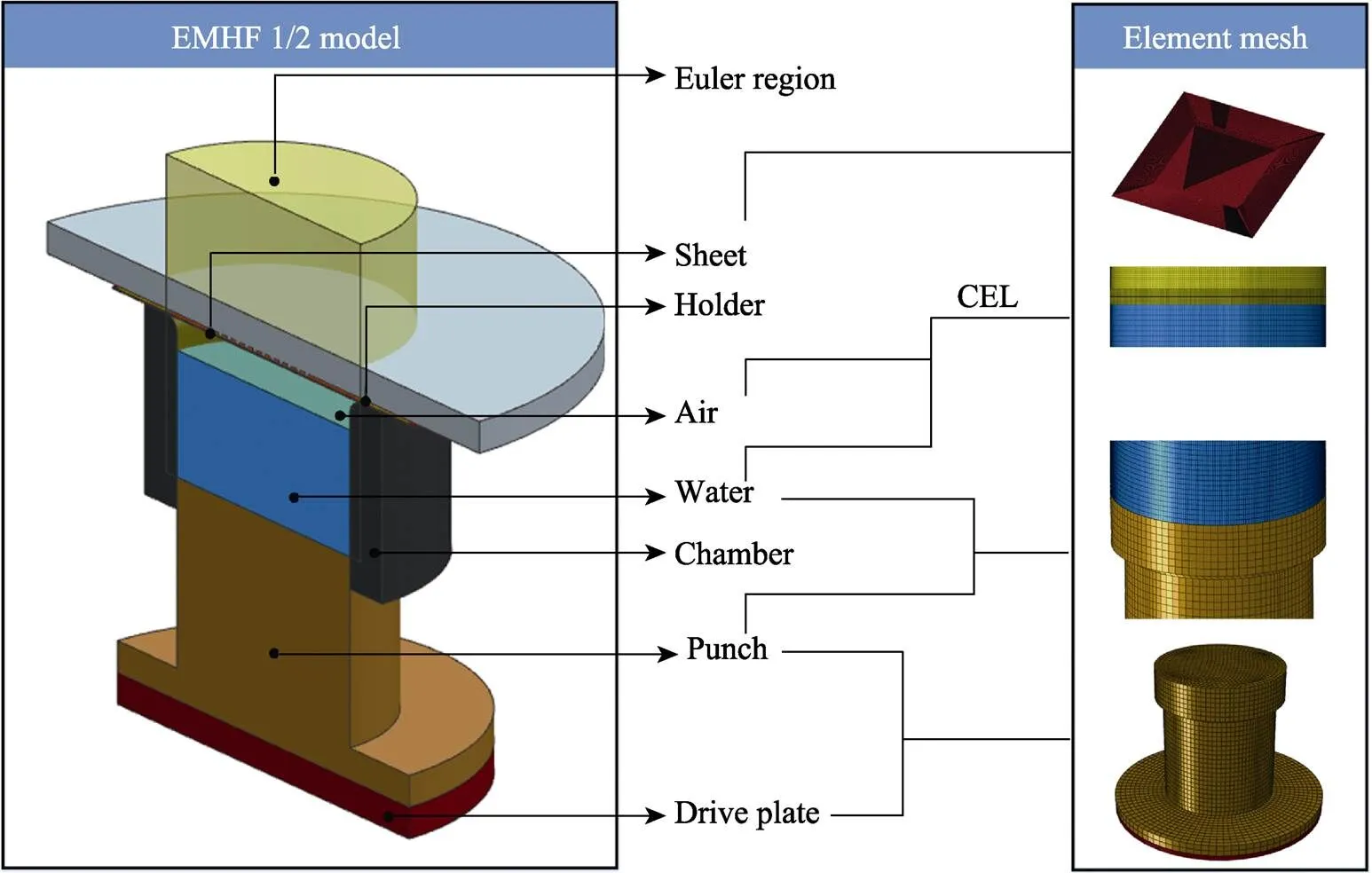

本文设计的简易阵列微结构模具和结构尺寸如图1所示,实验装置包括冲头、液室和模具等。电磁储能设备的最大能量为200 kJ,电容为640 μF。电磁冲击液压成形的原理如下:当线圈中通过大密度的脉冲电流时,驱动板上会产生感应电流与电磁力,电磁力驱动冲头与液体促使板料发生快速的塑性变形。通道为宽度2 mm、深度1 mm的半圆形结构。整个模具共包含11条通道结构。

图1 电磁冲击液压成形装置与尺寸

2 结果与分析

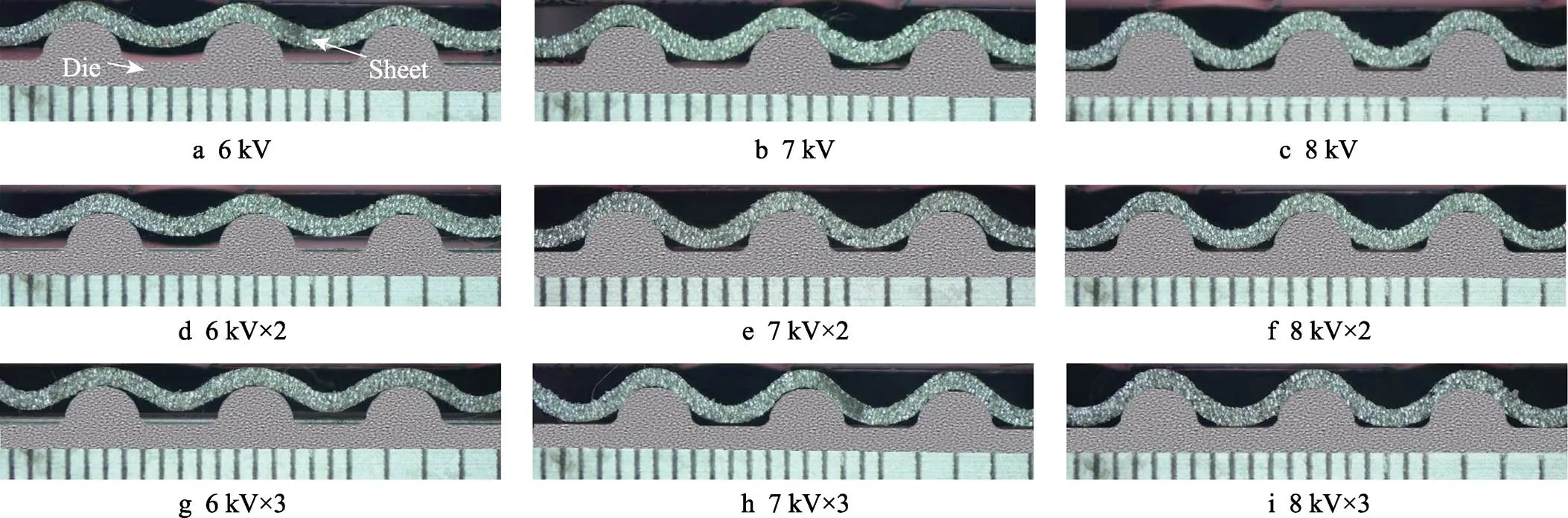

选择0.5 mm的5052铝合金薄板进行实验,不同放电条件下的实验结果如图2所示。当放电电压为6 kV时,随着放电次数的增加,零件成形深度无明显提升。当放电电压为7 kV和8 kV时,随着放电次数的增加,变形后零件逐渐靠近模具底面。当放电次数达到3时,零件底部与模具几乎接触。

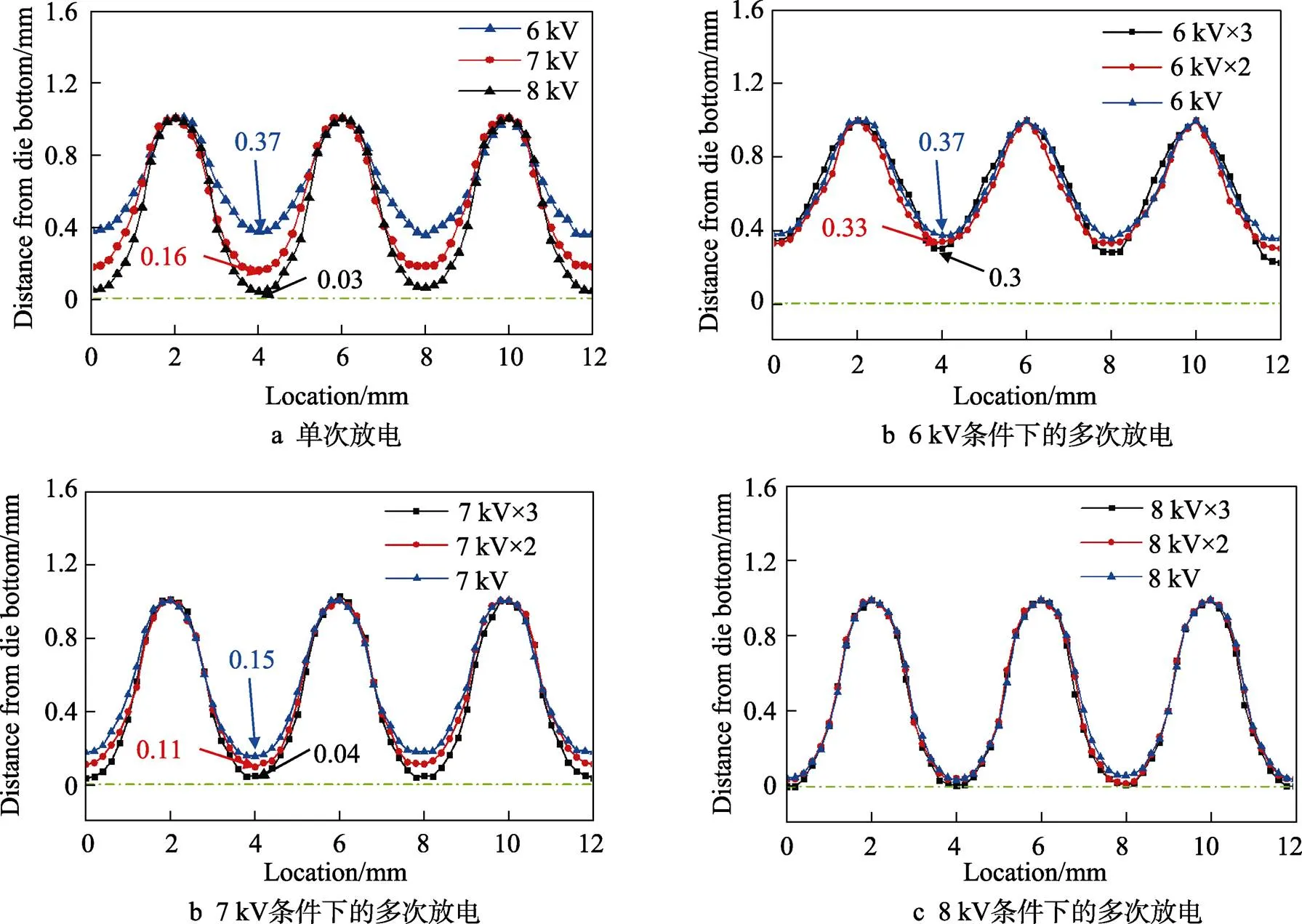

不同电压单次放电后板料的变形轮廓如图3a所示。当放电电压从6 kV提升到7 kV时,通道成形深度从0.63 mm增到0.84 mm,成形高度提高了33.3%。当放电电压为8 kV时,通道最大成形深度达到0.97 mm,与7 kV相比,成形深度提高了15.5%。多次放电工艺条件下的板料轮廓如图3b~d所示。当放电电压为6 kV时,连续1、2、3次放电后,板料深度分别为0.63、0.67、0.7 mm,零件成形深度仅小幅度提升。当放电电压提升到7 kV时,连续1、2、3次放电后,板料成形高度分别为0.85、0.89、0.96 mm。当放电电压为8 kV时,单次放电后板料已非常接近模具,多次放电后板料成形深度小幅度提升。因此,放电电压为8 kV和连续3次放电后零件贴模性较好。

3 电磁冲击液压成形阵列结构零件的质量评估

当放电电压为8 kV时,3次放电可以得到成形贴模性较好的零件。本节在该实验条件下,从通道填充率、板料变形后厚度分布和硬度变化等方面,对所得样品进行分析,对工艺成形效果进行评估。填充率示意图如图4所示。将成形前板料下表面与模具2个阵列结构上表面构成的封闭区域面积定义为0,成形后封闭区域的面积定义为1,定义通道填充率为(0−1)/0。

图2 不同电压条件下的实验结果

图3 不同放电工艺条件下的轮廓对比

图4 填充率示意图

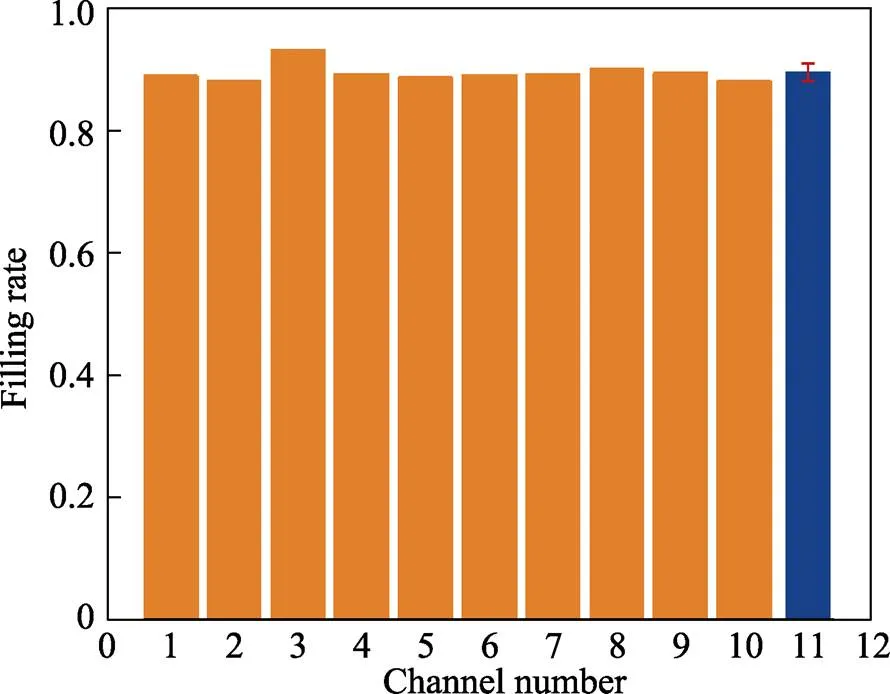

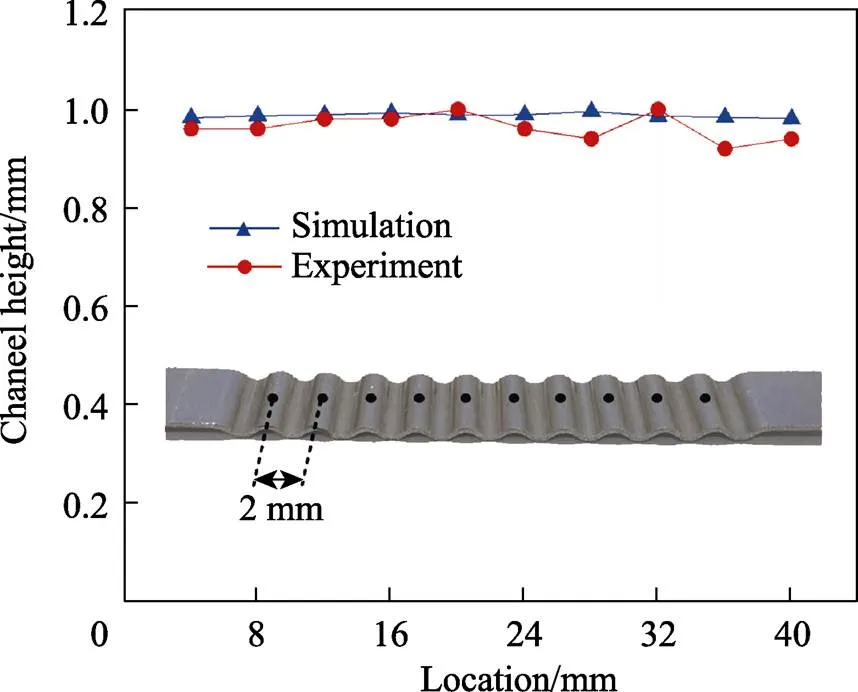

在放电电压8 kV条件下,3次放电所得零件各通道的填充率如图5所示。可以看到,最大通道填充率为0.935,最小通道填充率为0.883。板料成形填充率平均值为0.897,标准差为0.014 6,表明各通道成形较为均匀。

图5 阵列微结构零件的填充率

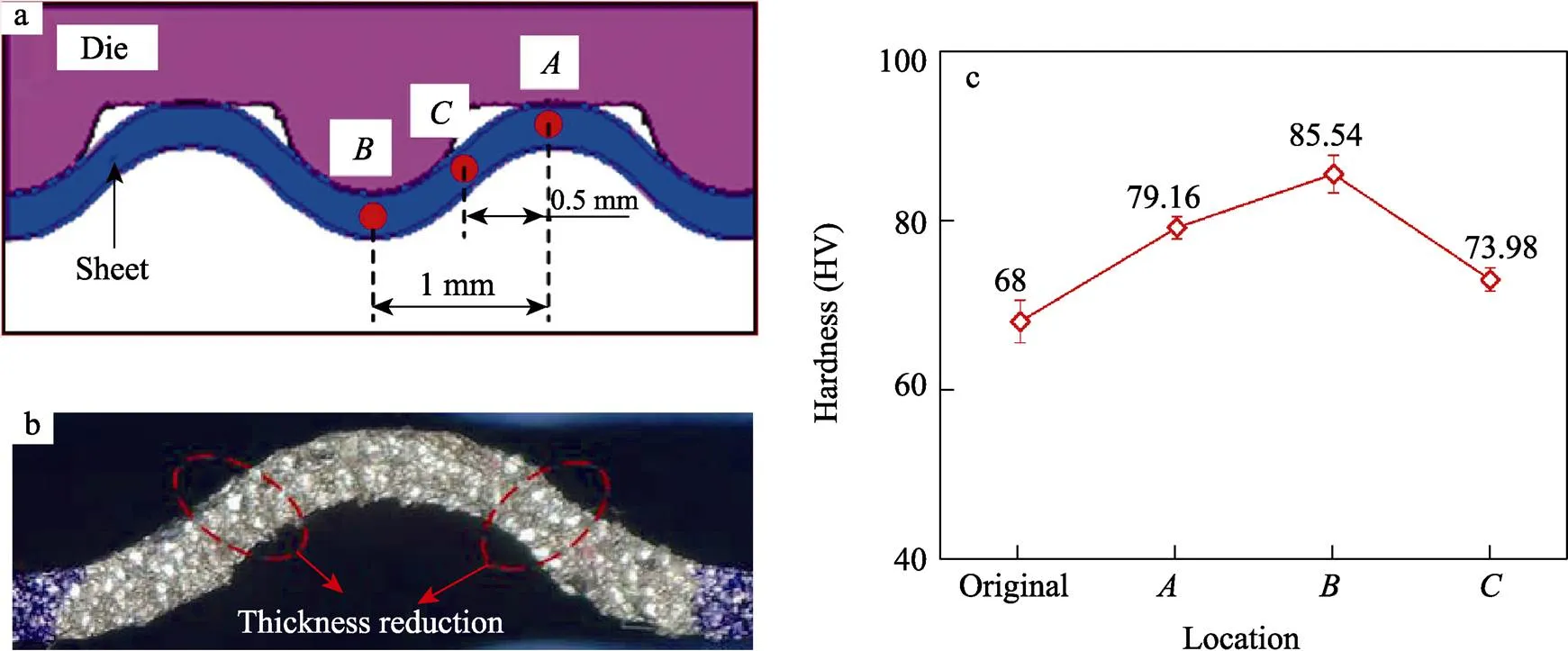

选择板料上3个特殊节点并分析其硬度,如图6所示。3次放电后试样横截面如图6b所示。原始板材厚度为0.5 mm,成形后板料减薄最严重的区域出现在流道侧壁区域,其中厚度最小为0.37 mm,厚度减薄率为26%。顶部区域厚度无明显变化。底部厚度为0.45 mm,减薄率为10%。使用HV-1000维氏硬度计对电磁液压成形后的零件进行截面硬度测量,结果如图6c所示。为保证测量的准确性,在同一区域多次测量并取其平均值。原始材料平均硬度为68HV,成形后顶部区域平均硬度提升至79.16HV,侧壁区域平均硬度提升至85.54HV,硬度最大提高了25.8%。

图6 特殊节点位置(a)、流道截面厚度(b)和硬度测试(c)

4 电磁冲击液压成形阵列结构零件的有限元分析

数值模拟技术作为一种先进的研究手段,可以在塑性加工中评估和预测材料的变形和工艺可行性,达到节约生产成本、缩短研发周期的目的[20]。电磁冲击液压成形数值仿真模型与其中主要部件的网格划分如图7所示。将模具定义为刚体,单元类型为R3D4单元。根据模具方向划分板料变形区域网格尺寸。在平行于通道方向,由于网格变化小,将网格尺寸设置为0.5 mm,而在垂直于通道方向,网格变形较大,为保证计算的准确性,将网格尺寸设置为0.18 mm。板料单元类型为S4R壳单元,将液体流动区域设置为欧拉网格。

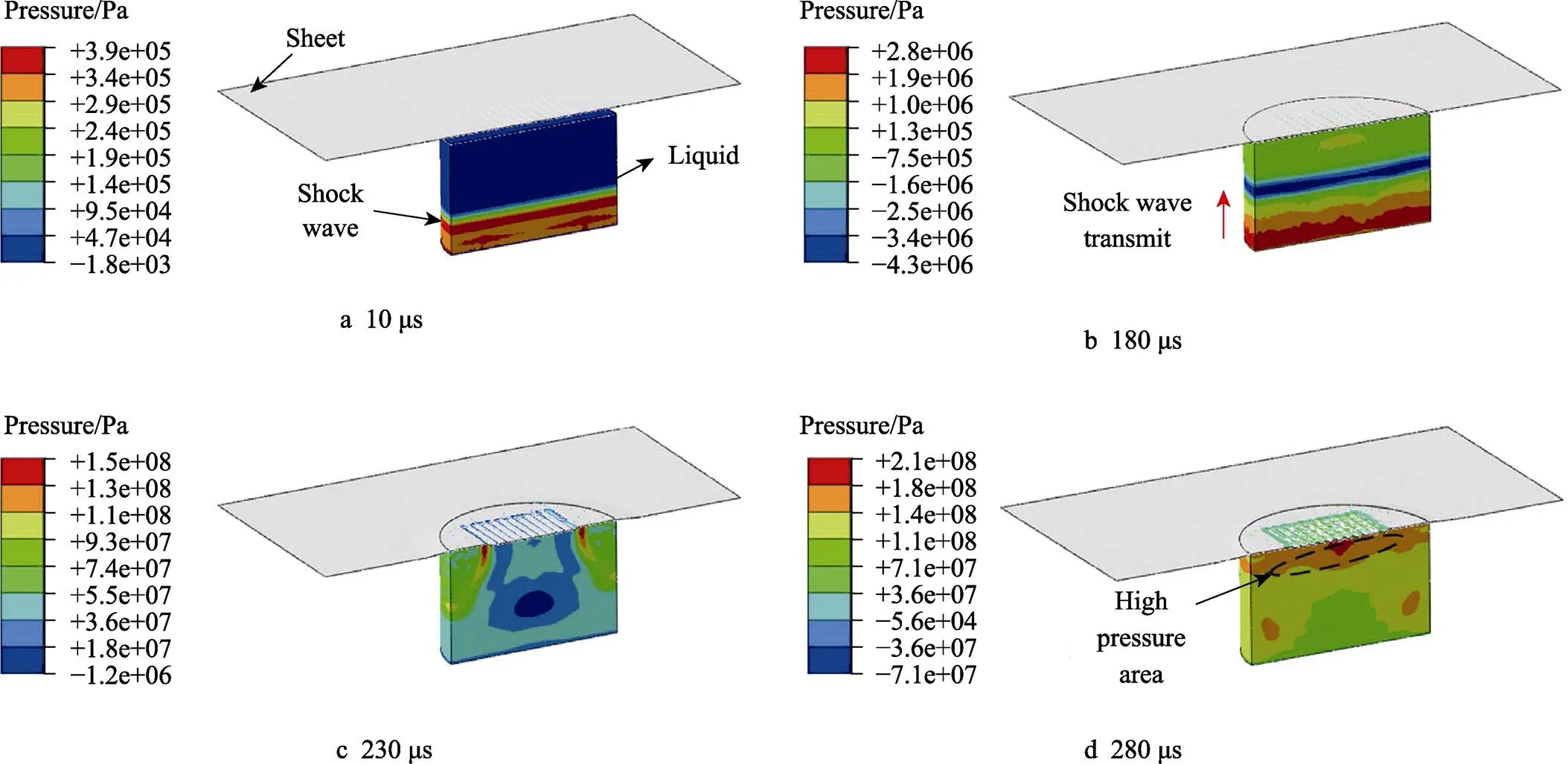

液体压力分布图如图8所示。在10 μs时刻,液体底部压力增大,液体压力以冲击波的形式向上传递。在180 μs时刻,液体与板料发生接触。在230 μs时刻,冲头在电磁力作用下持续上升,液体内部压力继续增大,阵列结构特征初步成形。在280 μs时,随着冲头的上升和冲击波的不断叠加,高压区域从中心区域向外围扩散,使板料各个位置的贴模性都得到提升。液体压强最大可达210 MPa。

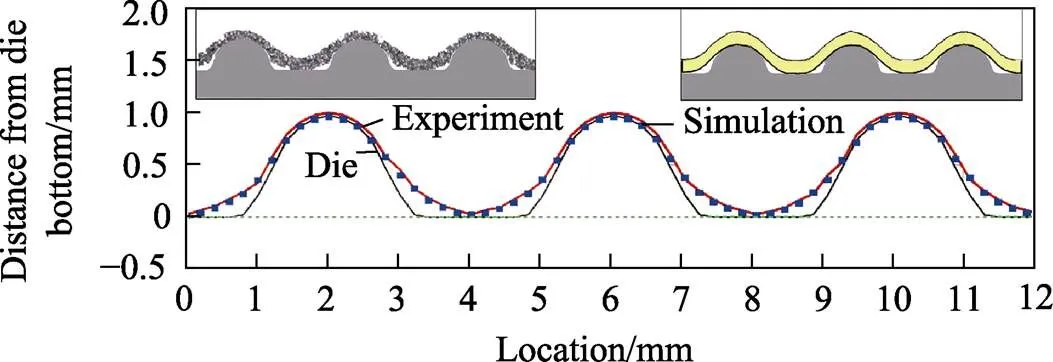

当放电电压为8 kV时,电磁液压冲击成形的实验结果和模拟结果如图9所示。可以看到,模拟与实验所得零件的截面轮廓大致一致。板料最大位移分别为0.97 mm和0.975 mm。在2个阵列结构的间隙,中部区域板料与模具表面接触,圆角处板料形成曲线轮廓。通过截面可以明显看出,板料在通道两侧壁的减薄最为严重。

3个节点速度随时间变化的曲线如图10a所示。在180 μs时,液体接触板料,板料开始变形。在液体压力的作用下,节点在190 μs时的速度为26.9 m/s,节点在初始状态下与模具表面接触,在液体冲击作用下撞击模具表面产生微小的反弹,产生一个与压力方向相反的速度。节点对应模具侧壁区域,变形速度为13.3 m/s。之后各节点速度随着液体流动导致的压力的变化而变化。在280 μs时,模具下表面液体压力逐渐稳定,此时节点的变形速度达到峰值,速度为40.5 m/s;节点靠近模具表面,速度为10.2 m/s。节点与模具产生碰撞,在10 μs内速度迅速下降。在290~500 μs期间,液体内部存在较大压强,板料贴合模具表面,板料变形结束。3个特殊节点位移随时间变化的曲线如图10b所示。在290 μs时刻,各节点位移均达到最大值,节点的最大位移为0.95 mm,节点的最大位移为0.53 mm。在以液体为传力介质进行成形时,液体压力持续时间较长,使成形后板料在持续压力作用下具有更高的贴模精度。

图7 仿真模型及网格划分

图8 液体压力分布

图9 电磁冲击液压成形实验模拟对比

放电电压为8 kV条件下各通道成形深度实验与模拟的对比曲线如图11所示。可以看到,各通道成形深度差异不大,在模拟结果中,各通道深度分布在0.98 mm左右,最大深度为0.996 mm,最小深度为0.981 mm;实验测得通道最小成形深度为0.94 mm,最大成形深度为0.99 mm。模拟与实验结果均表明此工艺可用于阵列结构成形,且成形效果较好。

图10 特殊点的速度曲线(a)及其位移曲线(b)

图11 8 kV放电电压下成形深度模拟与实验对比

5 结论

将电磁冲击液压成形技术应用于薄板阵列结构成形中。通过实验和模拟探究了放电电压和放电次数对成形结果的影响,得出以下结论:

1)随着放电电压的增大,零件的成形深度大幅度提升。当放电电压为8 kV时,板料最大成形深度达到0.97 mm(模具深度为1 mm)。

2)随着放电次数的增多,零件的成形深度小幅度提升。当放电电压为8 kV时,3次放电的零件贴模性最好,样品与模具底部发生接触。对8 kV放电电压下3次放电后所得零件进行评估,整体通道填充率可以达到89.7%。

3)建立了电磁冲击液压成形有限元模型。通过模拟发现液体压强可达210 MPa,板料变形速度可达40.5 m/s。实验与模拟结果吻合,证明了有限元模型的准确性。

[1] FU M W, WANG J L. Size Effects in Multi-scale Materials Processing and Manufacturing[J]. International Journal of Machine Tools and Manufacture, 2021, 167: 103755.

[2] MARIKO H J, JAMES B D, HOUCHINS C. Meeting Cost and Manufacturing Expectations for Automotive Fuel Cell Bipolar Plates[J]. ECS Transactions, 2018, 83(1): 93.

[3] ABEDRABBO N, ZAMPALONI M A, POURBOGHRAT F. Wrinkling Control in Aluminum Sheet Hydroforming[J]. International Journal of Mechanical Sciences, 2005,47(3): 333-358.

[4] PALUMBO G, ZHANG S, TRICARICO L, et al. Numerical/Experimental Investigations for Enhancing the Sheet Hydroforming Process[J]. International Journal of Machine Tools and Manufacture, 2006, 46(11): 1212- 1221.

[5] HOSSEINZADE M, MOSTAJERAN H, BAKHSHI- JOOYBARI M. Novel Combined Standard Hydromechanical Sheet Hydroforming Process[J]. Proceedings of the Institution of Mechanical Engineers, Part B: Journal of Engineering Manufacture, 2010, 224(3): 447-457.

[6] HUNG J, LIN C. Fabrication of Micro-flow Channel for Metallic Bipolar Plates by a High-Pressure Hydroforming Apparatus[J]. Journal of Power Sources, 2012, 206: 179-184.

[7] DEHRA M S. High Velocity Formability and Factors Affecting It[D]. Columbus: The Ohio State University, 2006: 1-301.

[8] MALA S, VINCENT J V, GLENN S. Formability of Steel Sheet in High Velocity Impact[J]. Journal of Materials Processing Tech, 2004, 168(3): 390-400.

[9] PSYK V, RISCH D, KINSEY B L, Electromagnetic Forming-A Review[J]. Journal of Materials Processing Technology, 2011, 211(5): 787-829.

[10] NASIRI S, SADEGH-YAZDI M, MOUSAVI S M. Repeated Underwater Explosive Forming: Experimental Investigation and Numerical Modeling Based on Coupled Eulerian-Lagrangian Approach[J]. Thin-Walled Structures, 2022, 172: 108860.

[11] BROOMHEAD P, GRIEVE R J. The Effect of Strain Rate on the Strain to Fracture of a Sheet Steelunder Biaxial Tensile Stress Conditions[J]. Journal of Engineering Materials Technology, 1982, 104(2): 102.

[12] KOSING O E, SKEWS B W. An Investigation of High- speed Forming of Circular Plates in a LiquidShock Tube[J]. International Journal of Impact Engineering, 1998, 21(9): 801-816.

[13] 郎利辉, 王少华, 杨春雷, 等. 新型冲击充液复合成形工艺及其关键技术研究[J]. 锻压技术, 2014, 39(7): 1-5.

LANG L H, WANG S H, YANG C L, et al. Research of Innovative Hybrid Impact Hydroforming Process and Its Key Technology[J]. Forging & Stamping Technology, 2014, 39(7): 1-5.

[14] LIU J W, LIU X Y, YANG L F, et al. Investigation of Tube Hydroforming along withStamping of Thin- Walled Tubes in Square Cross-Section Dies[J]. Proceedings of the Institution ofMechanical Engineers, Part B: J Engineering Manufacture, 2016, 230(1): 111-119.

[15] MA Y, XU Y, ZHANG S H. Investigation on Formability Enhancement of 5A06 Aluminium Sheet by Impact Hydroforming[J]. CIRP Annals-Manufacturing Technology, 2018, 67(1): 281-284.

[16] 张士宏, 程明, 宋鸿武, 等. 航空航天复杂曲面构件精密成形技术的研究进展[J]. 南京航空航天大学学报, 2020, 52(1): 1-11.

ZHANG S H, CHENG M, SONG H W, et al. Research Progress on Precision Forming Technology for Complex Curved Surface Components in Aerospace[J]. Journal of Nanjing University of Aeronautics & Astronautics, 2020, 52(1): 1-11.

[17] 徐勇, 尹阔, 夏亮亮, 等. 面向航空铝合金薄壁深腔构件的冲击液压成形工艺优化[J]. 航空学报, 2021, 42(10): 351-362.

XU Y, YIN K, XIA L L, et al. Optimization of Impact Hydroforming Process for Aeronautical Components of Aluminum Alloy Sheets with Thin Wall and Deep Cavity[J]. Acta Aeronautica et Astronautica Sinica, 2021, 42(10): 351-362.

[18] CHEN D Y, XU Y, ZHANG S H. A Novel Method to Evaluate the High Strain Rate Formability of Sheet Metals under Impact Hydroforming[J]. Journal of Materials Processing Technology, 2021, 287: 116533.

[19] YAN Z Q, XIAO A, ZHAO P. Deformation Behavior of 5052 Aluminum Alloy Sheets during Electromagnetic Hydraulic Forming[J]. International Journal of Machine Tools and Manufacture, 2022, 179: 103916.

[20] 高晨鑫, 徐帅, 冯泥静, 等. 数值模拟技术在微成形研究中的应用[J]. 精密成形工程, 2023, 15(7): 29-39.

GAO C X, XU S, FENG N J. Application of Numerical Simulation Technology in Microforming Research[J]. Journal of Netshape Forming Engineering, 2023, 15(7): 29-39.

Experimental Study on Electromagnetic Impact Hydraulic Forming of Aluminum Alloy Sheet Array Micro-structure Parts

YAN Ziqin1a, ZHAO Peng1a, ZHU Yude2, YANG Guang1b, WANG Hanpeng1b, XU Yong3, CUI Xiaohui1b,2*

(1.a. College of Mechanical and Electrical Engineering, b. Light Alloy research Institute, Central South University, Changsha 410083, China; 2. EMPuls Technology Co., Ltd., Hubei Xiangyang 441021, China; 3. Institute of Metal Research, Chinese Academy of Sciences, Shenyang 110016, China)

The work aims to solve the problems such as cracks and dimensional deviations caused by uneven plastic flow of aluminum alloy material at room temperature. Using the advantages of high speed impact to improve the forming limit of materials and precise shape control of uniform fluid load, an electromagnetic impact hydraulic technology was put forward and the forming of aluminum alloy array structure parts was realized. The effects of discharge voltage and discharge times on the accuracy and thickness distribution of the parts were studied through experiments. With the increase of discharge voltage, the forming depth of the part increased. Under discharge voltage of 8 kV, the maximum forming depth of sheet reached 97% of the die depth, and the filling rate of parts channel reached 89.7% after three consecutive discharges of 8 kV. A multi-physical coupling simulation model of electromagnetic-fluid-structure was established, which was consistent with the physical experiment model. It was found that the transient pressure exerted by the impact liquid on the plate exceeded 200 MPa, and the maximum sheet deformation velocity reached 40.5 m/s. The deformation profile of sheet obtained by simulation was consistent with the experimental results, which proved the accuracy of the multi-physics coupling simulation model. Electromagnetic impact hydraulic forming is a new high-speed forming method, which can realize the precise manufacturing of aluminum alloy array micro-structure parts, and provide a new technical means to improve the formability and accuracy of complex thin-wall refractory components.

electromagnetic impact hydraulic forming; micro array-structure; high speed impact forming; multi-physics coupling simulation; fluid-structure interaction

10.3969/j.issn.1674-6457.2024.03.012

TG391

A

1674-6457(2024)03-0123-08

2024-01-08

2024-01-08

国家自然科学基金(52275394);中南大学高性能复杂制造国家重点实验室项目(ZZYJKT2020-02)

The National Natural Science Foundation of China (52275394);The Project of State Key Laboratory of High Performance Complex Manufacturing, Central South University (ZZYJKT2020-02)

颜子钦,赵鹏,朱玉德, 等. 铝合金板阵列微结构零件电磁冲击液压成形研究[J]. 精密成形工程, 2024, 16(3): 123-130.

YAN Ziqin, ZHAO Peng, ZHU Yude, et al. Experimental Study on Electromagnetic Impact Hydraulic Forming of Aluminum Alloy Sheet Array Micro-structure Parts[J]. Journal of Netshape Forming Engineering, 2024, 16(3): 123-130.

(Corresponding author)