纳米SiC 颗粒对镁合金搅拌摩擦焊接头性能影响研究*

高 辉 张 楷 林渊浩 雷 丹

(北京石油化工学院能源先进连接技术北京高校工程研究中心,北京 102617)

镁合金作为重要的轻质金属之一,具有高强度比、优异的吸振性能和电磁屏蔽性能等优点,在汽车、航空以及电子产品等领域表现出巨大的应用潜力[1]。然而,由于镁合金的密排六方体结构,室温下仅有3 个独立滑移系,导致其力学性能和耐腐蚀性能较差,限制了其在工业生产中的应用[2]。为提高镁合金的各项性能,引入增强相并制备复合材料是一种有效途径[3],常用的增强相包括碳化物、氮化物和氧化物等[4],如 SiC、AlN 和MgO。其中,SiC 颗粒因其高模量、高硬度和良好的耐磨性等优点,一直被视为镁合金中潜在的颗粒增强相[5-6]。

近年来,学者们对添加SiC 颗粒的镁合金微观组织和性能进行了一系列研究。李宏伟等[7]采用粉末冶金法制备了SiC 增强镁基复合材料,发现随着SiC 体积分数的增加,材料的平均晶粒尺寸逐渐减小。张素卿等[8]通过机械球磨法制备了SiC 颗粒增强AZ91 镁合金,结果表明,SiC 颗粒的引入能够促进镁基体晶粒的细化,晶粒细化程度随SiC 体积分数的增加有所加强,同时SiC 含量的提高对Al元素在镁基体中的固溶及其自身颗粒的细化起到抑制作用。

在实际生产中,镁合金常常需要使用焊接的方法进行连接,但传统的熔化焊接技术易产生气孔、夹杂等缺陷,降低了镁合金焊接接头的各项性能[9]。搅拌摩擦焊技术是一种固态连接技术[10],其较低的焊接热输入量能够极大程度地减少裂纹、气孔、夹杂和飞溅等缺陷[11],获得质量较优的焊缝。马锋等[12]研究了ZK61 镁合金搅拌摩擦焊的焊缝组织及力学性能,结果表明,焊缝区域分为母材、焊核区、热机影响区和热影响区,焊缝区显微硬度相差不大,而焊核区硬度最低。Zhang Z Y 等[13]研究了在NaCl溶液中,AZ31 镁合金的搅拌摩擦焊焊接接头的腐蚀行为,结果表明,在腐蚀初期,母材的耐腐蚀性能优于焊缝;在腐蚀后期,母材的腐蚀速率比焊缝快,源于焊缝产生的钝化作用。

目前,大多数研究都集中在利用外场干预的方式制备颗粒增强镁合金,并对其性能进行研究,而对于加入增强颗粒的镁合金搅拌摩擦焊接头性能研究较少。本文选取AZ31 镁合金为研究对象,通过在焊缝中预添加纳米SiC 颗粒的方法进行搅拌摩擦焊接试验,探究了SiC 颗粒与焊接道次对接头微观组织、力学性能和耐腐蚀性能的影响,为颗粒增强的镁合金搅拌摩擦焊研究提供了参考。

1 试验材料与方法

1.1 材料与焊接工艺

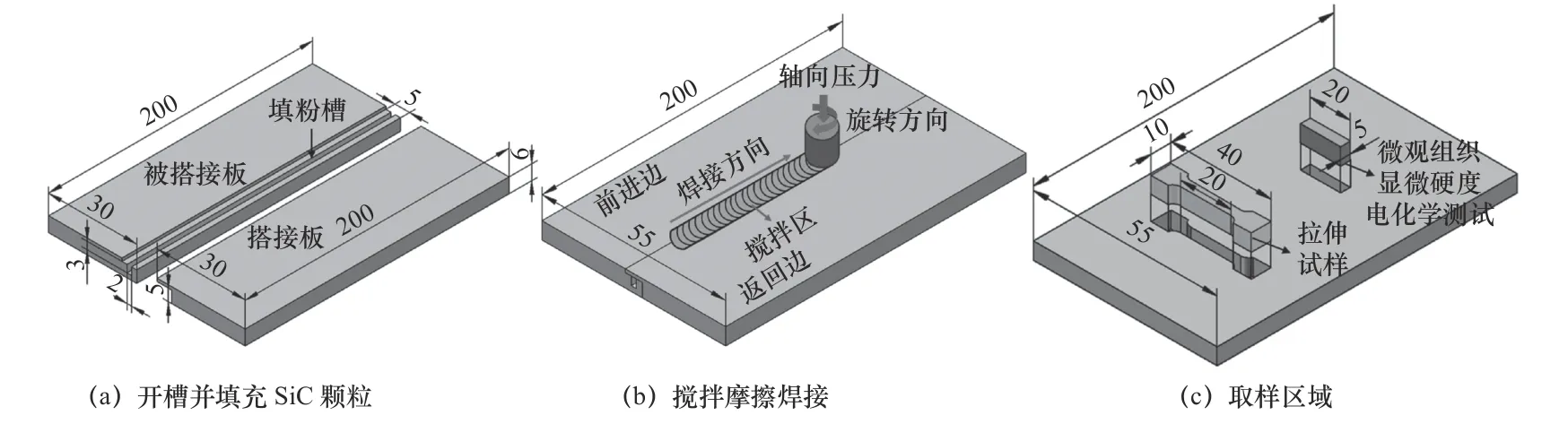

试验采用挤压轧制成型的AZ31 镁合金,其尺寸为200 mm×30 mm×6 mm,化学成分见表1,选用直径为30 nm 的SiC 颗粒作为增强材料。采用对接的焊接方式在FSW-LM-AM20 型搅拌摩擦焊接设备上进行试验。如图1a 和图1b 所示,在被搭接板上加工出一道宽2 mm、深3 mm 的凹槽,将纳米SiC颗粒填入其中并压实,接着与搭接板对接装夹,防止焊接过程中SiC 颗粒的流出。搅拌头材料选用H13 模具钢,其具有较高的淬透性和韧性以及优良的耐磨损性能,外形如图2 所示。结合前人研究经验[14-15],确定搅拌摩擦焊焊接参数,见表2。

图1 焊接过程与取样示意图

图2 搅拌头外形及尺寸(mm)

表1 AZ31 镁合金化学成分表

表2 搅拌摩擦焊焊接参数

1.2 试验方法

如图1c 所示,沿垂直于焊缝方向切割出尺寸为200 mm×5 mm×6 mm 的金相试样,试样经砂纸研磨、抛光后,使用配置好的腐蚀液(5 mL 乙酸+6 g苦味酸+10 mL 水+100 mL 乙 醇+5 mL 盐酸+7 mL 硝酸溶液)进行腐蚀,通过光学显微镜观察试样微观组织;使用显微硬度仪测试接头在200 g 载荷下保持5 s 的显微硬度。切割出的拉伸试样采用WDJ-3008 型电子万能材料试验机以3 mm/min 的拉伸速度进行试验,同时对每组焊接接头进行3 次重复拉伸测试,避免试验数据的偶然性。使用VersaSTAT3F电化学工作站测定试样在3.5%NaCl 溶液中的动电位极化曲线与阻抗谱。辅助电极为Pt 电极,参比电极为饱和甘汞电极,扫描速率为0.5 mV/s;通过扫描电镜、能谱仪对腐蚀后的接头形貌、元素成分和物相组成进行分析。

2 试验结果与分析

2.1 接头微观组织

图3 所示为SiC 颗粒增强AZ31 镁合金搅拌摩擦焊焊接接头的表面形貌。焊缝表面成形良好,无飞边、毛刺、沟槽及凹陷等缺陷。

图3 接头的表面形貌

图4 所示为3 组试样焊核区的组织形貌。图4a所示为无SiC-1 道次接头焊核区组织形貌,该区域主要由α-Mg 固溶体和弥散分布的强化相组成,受搅拌针及轴肩在高速搅拌作用下产生的摩擦热和大塑性变形,发生动态再结晶现象,产生了均匀细小的等轴状晶粒[16]。图4b 所示为添加SiC-1 道次接头焊核区组织形貌,该区域出现了SiC 颗粒团聚带。图4c 所示为添加SiC-4 道次接头焊核区组织形貌,SiC 颗粒均匀分布在晶体内部与晶界上。4 道次的焊接过程提高了颗粒在组织中的分布均匀性,延长了动态再结晶时间[17],得到了均匀细小、无缺陷的焊缝组织。

图4 接头的组织形貌

2.2 接头力学性能

图5 所示为3 组试样焊接接头的显微硬度图,可以看出,显微硬度值的最小值均出现在焊接接头的前进区(AS)和后退区(RS)。由于该区域晶粒受轴间作用力和搅拌摩擦力的影响,导致晶粒有所长大且被拉长,造成局部区域显微硬度值偏低的现象。在焊接接头焊核区(SZ),无SiC-1 道次的接头试样硬度值最低;添加SiC-1 道次的接头试样显微硬度有所增加,但硬度值波动较大,结合图4b 的观察结果分析,这与试样中SiC 颗粒分布的不均匀性有关;添加SiC-4 道次的接头试样显微硬度值较高且变化稳定,结合图4c 的观察结果分析,这是因为SiC 颗粒的均匀分布降低了显微硬度的波动幅度。

图5 接头的显微硬度

Hall-Petch 公式[18]可表达晶粒尺寸与材料强度之间的关系,即:

式中:σ为屈服强度;σ0为阻止位错滑移的摩擦力;k为相邻晶粒位向差对位错运动的影响系数;d为多晶体的晶粒直径。

根据式(1),焊核区的显微硬度与晶粒尺寸成反比,SiC 颗粒的加入引入了异质形核位点,促进了镁合金基体的形核,有效阻碍了晶粒的长大,细化的晶粒提高了焊接接头的显微硬度[19-20]。

图6 所示为添加SiC 颗粒的接头试样与母材拉伸性能的对比。焊接前,母材的抗拉强度、屈服强度和延伸率分别为240 MPa、200.5 MPa 和9.2%。添加SiC-1 道次的焊接接头抗拉强度、屈服强度和延伸率分别为204 MPa、168.9 MPa 和3.8%,达到了母材的85%、84%和41%。然而随着道次的增加,搅拌摩擦焊的热输入量相应增大,晶粒应当受热粗化,从而导致机械性能的降低。但添加SiC-4 道次的焊接接头抗拉强度、屈服强度和延伸率分别为210 MPa、175 MPa 和4.1%,较添加SiC-1 道次的焊接接头有所提高,达到了母材的88%、87%和45%。晶界处弥散分布的SiC 颗粒在塑性变形中阻碍了晶界的滑移,增大了焊接接头发生形变作用所需要的外力。

图6 接头的拉伸性能

2.3 接头耐腐蚀性能

2.3.1 电化学试验结果

在室温条件下,焊接接头试样在3.5% NaCl 溶液中测得的动电位极化曲线及其拟合参数如图7 和表3 所示,可以看出,无SiC-1 道次、添加SiC-1 道次与添加SiC-4 道次焊接接头焊核区的自腐蚀电位逐渐增大,其对应的自腐蚀电流密度逐渐降低。自腐蚀电位越大,自腐蚀电流密度越小,表明材料的耐腐蚀性能越好。试验结果表明,添加SiC-4 道次的焊接接头耐腐蚀性能最优,无SiC-1 道次的焊接接头耐腐蚀性能最差。细化的晶粒与焊缝区均匀分布的SiC 颗粒在一定程度上有利于耐腐蚀性能的提升[21-23]。

图7 接头的极化曲线

表3 极化曲线拟合参数

图8 所示为接头试样的电化学阻抗图谱,图8a所示为阻抗谱的Bode 图。Bode 图低频区域的阻抗模值可以反映试样耐腐蚀能力的高低,耐腐蚀性能越高,低频区域的阻抗模值越高。由Bode 图分析,在低频区域,焊接接头试样的阻抗模值|Z|规律:添加SiC-4 道次>添加SiC-1 道次>无SiC-1 道次。这说明添加SiC-4 道次的焊接接头耐腐蚀性能最强,与动电位极化曲线测试结果一致。

图8 接头的阻抗图谱及等效电路

图8b 所示为阻抗谱的Nyquist 图,对应的等效电路图如图8c 所示。R1为内阻,即电解液和电极所产生的阻抗;R2为电荷转移电阻,代表有氧化还原反应的发生,一般代表高频区;C1为双电层电容,仅改变电荷分布;C2与R3表示基体的双电层响应,共同构成了其转移阻抗。

接头试样的阻抗谱均由双电层和高频区域的响应组成,高频区域的容抗弧体现了镁合金基体与电解质溶液之间形成的双电层电容界面阻抗大小,该容抗弧对整个系统的阻抗值起决定作用。高频区容抗弧半径越大,阻抗越大,电荷越难通过,耐腐蚀性能越好[24]。由Nyquist 图分析,焊接接头试样的电荷转移电阻规律:添加SiC-4 道次>添加SiC-1 道次>无SiC-1 道次。添加SiC-4 道次的接头试样容抗弧半径最大,其电荷转移电阻最大,表明其表面耐蚀性最强。

2.3.2 腐蚀形貌及物相分析

图9 所示为焊接接头试样在3.5%NaCl 溶液中腐蚀2 h 和8 h 后的表面SEM 图,相应的腐蚀产物能谱分析结果如图10 所示。3 种焊接接头试样表面均发生了不同程度的腐蚀。在含氯的腐蚀液中,镁合金基体与强化相之间存在电势差,组织或成分的不均匀分布都会导致腐蚀失效的发生[25]。

图9 接头焊缝区腐蚀形貌

图10 腐蚀产物EDS 能谱

无SiC-1 道次的接头试样表面破坏严重,发生了点蚀现象,且不断向周围与内部发展,最终发生了大面积的开裂(图9a)。在经过8 h 的腐蚀后,试样表面被沉积物覆盖且出现了大量的腐蚀坑(图9d)。EDS 结果显示试样表面的成分主要为Mg 和O,说明其表面发生了吸氧腐蚀。

添加SiC-1 道次的接头试样表面在腐蚀2 h 后也出现了一定块状且开裂的沉积物,但其面积远小于无SiC-1 道次的接头试样(图9b)。腐蚀8 h 后,试样表面的沉积物质地较为均匀,仅有小部分区域发生了开裂,无大面积腐蚀坑(图9e)。EDS 结果显示,试样表面中除富含Mg 和O 外,还含有微量的C、Al 和Si。Al 元素的增加有利于基体腐蚀电位的提高,降低电偶腐蚀发生的概率[26],同时,SiC 颗粒的绝缘性导致其与基体间不存在电偶腐蚀机制。因此,该试样的耐腐蚀性较无SiC-1 道次的接头试样有所提高。

添加SiC-4 道次的接头试样表面在腐蚀2 h 后,质地均匀,未出现明显腐蚀坑(图9c)。腐蚀8 h后,试样表面被沉积物覆盖(图9f)。EDS 结果显示,试样表面中Al、Mg 和Si 的含量均高于其他试样。多道次的加工改善了SiC 颗粒分布的弥散性,降低了晶间腐蚀的敏感性,使该试样表现出最强的耐腐蚀性。此外,对比接头试样腐蚀2 h 与8 h 的EDS 可以看出,各试样表面除Mg 和O 含量增加外,其他元素含量均无明显变化。由此可以推断,试样表面腐蚀产物主要由Mg(OH)2和少量MgO 构成,Mg(OH)2是一层致密的钝化膜,能起到保护基体抑制腐蚀的作用[27]。

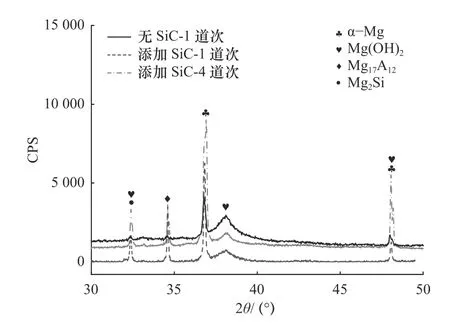

进一步利用XRD 对腐蚀8 h 后的接头试样表面进行分析,结果如图11 所示,可以看出,焊接接头试样除含有基体α-Mg 外,还存在一定含量的β-Mg17Al12。Mg17Al12在NaCl 溶液中非常稳定,对腐蚀呈惰性,其分布对提高焊接接头的耐腐蚀性起关键作用[28]。此外,Mg2Si 金属间化合物也可以在一定程度上减缓腐蚀速率[29]。SiC 颗粒的引入与多道次的搅拌作用促进了增强相的生成,提高了组织成分分布的均匀性,增强了接头的耐腐蚀性能。

图11 接头焊缝区XRD 图谱

3 结语

(1)在焊缝中预加入SiC 颗粒的AZ31 镁合金搅拌摩擦焊焊缝成形良好,无缺陷。接头焊核区为均匀细小的等轴状晶粒,SiC-1 道次的接头中出现了SiC 团聚带,SiC-4 道次接头中的SiC 颗粒分布均匀。

(2)添加SiC 颗粒的焊接接头显微硬度显著提高,其中,SiC-1 道次接头焊核区硬度波动较大,SiC-4 道次的接头焊核区硬度变化稳定。SiC-4 道次的接头抗拉强度,屈服强度和延伸率分别达到了母材的88%、87%和45%。

(3)SiC-4 道次的焊接接头耐腐蚀性能最好,SiC-1 道次的接头次之,无SiC-1 道次的接头最差。SiC 颗粒的引入增强了搅拌摩擦焊接头的耐腐蚀性能,多道次的加工促进了增强相的生成。