铣削减材工艺对激光熔覆增材Fe45 合金表面质量的影响研究*

周 俊 舒林森② 王家胜

(①陕西理工大学机械工程学院,陕西 汉中 723001;②陕西省工业自动化重点实验室,陕西 汉中 723001)

激光熔覆技术是通过逐层累加的成形方式,在机械结构表面形成高性能的合金涂层,实现了高端机械零部件的表面强化和失效修复,具有高效灵活的制造特点,同时可以满足复杂结构零件的直接成形[1]。随着激光熔覆技术的不断成熟,已逐步应用于航空航天、武器装备及煤化工业等领域[2]。

然而,金属零件激光熔覆增材成形表面与传统机械加工表面还存在一定差距,主要体现在表面粗糙度和几何精度难以满足使用要求[3-4]。因此,有必要对激光增材熔覆涂层进行减材后处理,从而提高表面质量。传统的机械减材加工方式主要有车削、铣削等。Li S 等[5]研究了镍基合金熔覆层车削加工性能,结果表明熔覆层的可加工性随着切削深度的增大而逐渐变差,切削振动对表面粗糙度影响很大。Böß V 等[6]采用激光熔覆和球头铣削技术对镍基材料合金零件进行修复,研究了不匀基材和包层形状对铣削力和最终零件表面质量的影响。Zhao Y H 等[7]采用铣削力时域和频域信号分析方法以及加工振动信号分析方法对激光熔覆层的铣削特性进行了研究,分析了切削参数和显微硬度变化对切屑形貌的影响。Shu L S 等[8]研究了镍基激光熔覆合金涂层干式切削性能,结果表明干式铣削过程中铣削力的大小与晶粒组织和切削温度有较大关系。Zhao Y H 等[7,9]分析了激光熔覆层端铣削和侧铣削时的切屑形貌和加工振动。王情情[10]对TC4 切削加工过程中的微观组织形成及演化机理进行了系统的研究。章媛洁等[11]对比了激光选区熔化增材成型件铣削前后的表面粗糙度和残余应力,结果表明增材件铣削加工后表面粗糙度由10 μm 下降到1 μm,表面残余应力表现为压应力。白海清等[12]进行了激光熔覆件小孔钻削试验研究。Hua Y 等[13]研究了IN718 干车削变形过程中工艺参数对表面粗糙度的影响,研究表明,切削速度和圆角半径是影响表面粗糙度的主要因素。Polishetty A 等[14]分别对TC4 钛合金增材件和锻件进行铣削加工,并对比了两种试件的铣削力和铣削加工后的表面粗糙度,结果表明TC4 钛合金SLM成型件铣削力比锻件大,表面粗糙度要低。虽然目前国内外学者开始对激光熔覆减材制造工艺开展研究,但是对激光熔覆铁基合金粉末铣削减材工艺对改善增材件表面质量的机理研究较少,成型工艺参数与加工表面质量两者之间的映射关系仍缺乏理论研究。

铁基合金粉末具有自熔性强和焊接性能好的特点,其制备的熔覆涂层硬度高、耐磨性好,在机械零部件的表面强化领域有着非常广阔的应用前景。因此,本文以Fe45 合金粉末为原料,采用环形同轴同步送粉方式制备Fe45 激光熔覆成型件,并设计正交铣削试验,分析铣削工艺参数对铣削力、加工表面粗糙度、表面形貌及切屑形态的影响规律,研究铣削减材工艺对Fe45 激光熔覆成型件表面质量的作用机理。

1 试验原理及方案

1.1 激光熔覆增材试件的制备

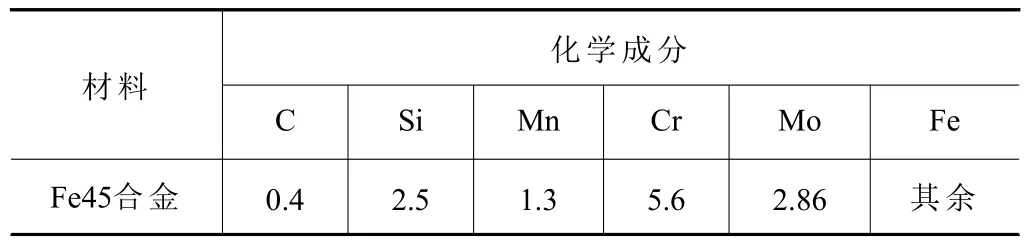

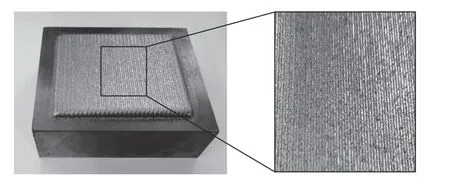

激光熔覆件的制备采用环形同轴同步送粉,熔覆基材为尺寸规格100 mm×80 mm×30 mm 的40Cr钢方形试件,熔覆前对试件进行铣削预处理,去除表面氧化层等杂质。熔覆粉末为Fe45 合金粉末,粉末颗粒的直径为42~128 μm,超景深显微镜下其粒子表面较为光滑,形状近似为规则的圆球状,粒子间无粘连现象,粉末流动性较好,如图1 所示。试验前先对粉末进行烘干处理,防止粉末相互黏结,影响最终成形质量。Fe45 合金粉末化学成分见表1。激光熔覆成型试件制备中保护气体采用99.99%纯度的工业氩气。熔覆工艺参数为:激光功率2 400 W、扫描速度20 mm/s、送粉速度20 g/min、离焦量+5 mm、搭接率50%、送粉方式环形同轴同步送粉,弓字形扫描路径,逐层堆积制备75 mm×60 mm×3.5 mm 的Fe45 激光熔覆涂层,其成型系统图如图2所示,最终得到的Fe45 激光熔覆成型件如图3 所示。由图3 宏观分析可知,Fe45 熔覆成型件表面平整无裂纹,表面粗糙度值Ra=13.68 μm,熔覆层之间衔接紧密,与40Cr 基材表面形成了冶金结合。

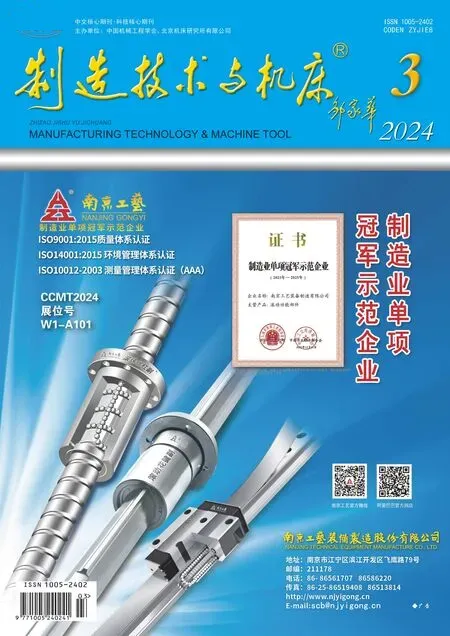

表1 Fe45 合金粉末的化学成分(%)

图1 Fe45 合金粉末的显微形貌

图2 激光熔覆增材制造系统

图3 Fe45 激光熔覆成型试样

1.2 铣削减材试验及测力装置

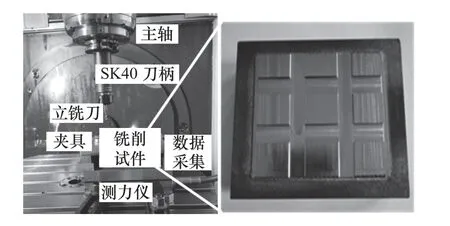

如图4 所示,铣削试验依托德马吉五轴加工中心DMU50,该机床主轴最高转速14 000 r/min,主轴驱动功率为23 kW;铣削用刀具选用瓦尔特MC377-06.0A4-BC-WK40EA 直径为6 mm 的直柄整体硬质合金4 齿立铣刀;为减少加工过程中的铣削力、铣削热及冷却液对表面质量及加工性能的影响,本试验采用顺铣干铣削方式进行。铣削力信号由测力仪(KISTL-ER 9272A)采集,采样频率设为20 000 Hz。由于激光熔覆试件表面粗糙,因此在进行正交试验前,对试件进行粗铣基面,使其表面平整。

图4 铣削试验系统

1.3 铣削减材试验方案设计

表2 因素水平表

表3 正交试验方案

2 试验结果及分析

2.1 铣削力分析

2.1.1 铣削力测量结果

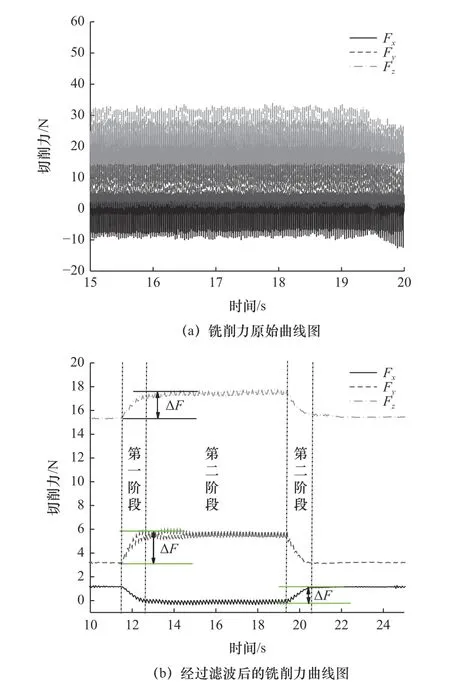

铣削力是评价材料可加工性的重要指标之一。铣削力的大小直接影响到刀具寿命、工件加工质量和加工精度,对研究铣削机理有着重要作用;并且也可以间接对熔覆层质量进行评价,若激光熔覆质量较差,在铣削力过大的情况下将会导致熔覆层从基体材料上剥落,因此对铣削力的分析至关重要。图5a 为铣削力原始曲线,可以看出铣削力呈现出周期性的变化,这是因为铣削过程是不连续的,刀齿不断地切入切出工件,使得铣削力周期性变化。图5b 为经过处理后的铣削力曲线,可以看出铣削力可以分为3 个阶段,第一阶段为刀刃刚参与铣削至整个刀具完全参与铣削,此时Fx径向分力、Fy主铣削力和Fz轴向分力逐渐增大;第二阶段为平稳铣削,此时的铣削力保持基本稳定,具有微小波动,这是因为在稳定铣削过程中,刀齿不断切入切出工件,当切屑从工件上剥离,铣削力减小,随着刀具的进给运动,新的铣削层参与铣削,铣削力增大,如此周期波动;第三阶段为刀齿切出工件,此时刀具逐渐脱离工件,只有部分刀齿参与铣削,铣削力逐渐降低。为了排除各种外因对测量结果的干扰,铣削力测量值取铣削力的增量均值△F。通过计算滤波后的铣削力,得到表4 中铣削力的各分力Fx、Fy、Fz及铣削合力F。从表中可以初步看出Fx、Fz波动较小,说明铣削参数对径向分力和轴向分力影响较小;Fy波动较明显,说明铣削参数对主铣削力影响最显著,这是因为在铣削过程中分力Fy沿着进给方向,工件始终压着刀具,在铣削过程中根据不同铣削参数的变化,Fy波动最大。

表4 正交试验铣削力及表面粗糙度

图5 铣削过程铣削力变化曲线

2.1.2 铣削力极差分析

对铣削力正交试验的结果进行极差分析,结果见表5。从表5 可知各因素对径向铣削分力Fx影响的主次顺序为A>C>B;对主铣削力Fy影响的主次顺序为C>A>B;对轴向铣削分力Fz影响的主次顺序为A>B>C;对铣削合力F影响的主次顺序为C>A>B。

表5 铣削力极差分析表

根据极差分析结果作各分力及合力与铣削参数关系图,如图6 所示。从图6a 分析可知,主轴转速对Fx和Fz影响较小,并且随着主轴转速的增大Fx在减小,Fz虽然随着主轴转速的提高也在增大,但是增大的幅度较小,Fy和F随着主轴转速的提高显著增大,且近似于线性增加。从图6b 分析可知,径向铣削力和轴向铣削力随着进给速度的增大也在增大,但是其增幅却很小,说明进给速度对Fx和Fy影响较小。主铣削力随着进给速度的增大而增大,当进给速度从120 mm/min 增加到150 mm/min 时其铣削力变化较小,当进给速度从150 mm/min 增加到180 mm/min 时其增速明显变快,说明进给速度增大对主铣削力影响较大;铣削合力与主铣削力曲线近似平行,在各水平下主铣削力占铣削合力的93.999%~96.75%,说明铣削合力受主铣削力影响较大,受径向铣削分力和轴向铣削分力影响较小。从图6c 分析可知,随着铣削深度的增加径向铣削分力Fx也在增加,其增幅较小;当铣削深度在试验范围内变化时轴向铣削分力先增大后减小,但是其增大和减小的幅度都较小,因此,铣削深度对径向铣削分力Fx和轴向铣削分力Fz影响较小;随着铣削深度的增大主铣削力在变大,当铣削深度从0.1 mm 增加到0.5 mm 时,主铣削力的增幅为37.916 N,是铣削深度为0.1 mm 时铣削力的7.2 倍,说明铣削深度对主铣削力的影响最为显著,这是因为铣削深度越大,单位时间内需要切除的切屑体积越大,所需要的能量也就越大;虽然轴向铣削分力有减小的趋势,但是当铣削深度从0.1 mm 增加到0.5 mm 时,其在铣削合力中的占比从69.41%迅速降低至10.63%,因此,轴向铣削力的减小并不会对铣削合力的增大构成影响;当铣削深度从0.1 mm增加到0.5 mm 时,铣削合力中主铣削力的占比从68.99%迅速提高到99.05%,分析得出铣削深度对铣削合力的影响最为显著。从图6d 分析可知,主轴转速、进给速度和铣削深度的提高铣削合力也随之增大,但是铣削合力对铣削深度最为敏感,铣削深度每提高一个水平,铣削合力的增大速度相应也在增大,而主轴转速和进给速度对铣削合力影响较小,随着因素水平的提高铣削力呈缓慢上升趋势;随着主轴转速增加,其对铣削合力的影响大于进给速度对铣削力的影响程度。综上分析可知,对铣削力影响最大的是铣削深度,其次是主轴转速和进给速度。

图6 铣削工艺参数对铣削力的影响

2.1.3 铣削力方差分析

表6 为铣削合力方差分析表。由方差分析结果可知,各个因素对试验指标铣削合力影响的主次顺序为:C(铣削深度)>A(主轴转速)>B(进给速度)。因素C 的F值(对应因素均方与误差均方比值,用于两个及两个以上样本均数差别的显著性检验),即FC=18.59 接近于F0.05(2,2)=19,故因素C 对铣削合力的影响最为显著。方差分析得到的结论与极差分析得出的结论是一致的。

表6 铣削合力方差分析表

2.2 表面粗糙度分析

2.2.1 表面粗糙度极差分析

The load characteristic equation of the brushless DC motor is

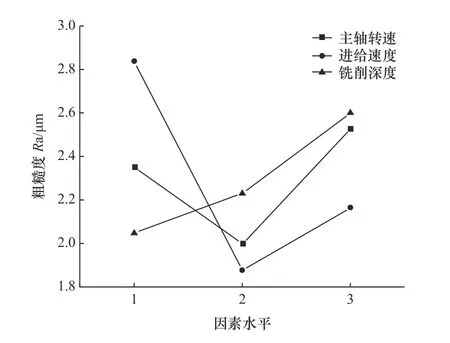

对表面粗糙度正交试验的结果进行极差分析。结果见表7,从表7 可知各因素对表面粗糙度影响的主次顺序为B>C>A(进给速度>铣削深度>主轴转速),最优铣削参数组合为A2B2C1。

表7 表面粗糙度极差分析

根据表7 绘制各因素水平对表面粗糙度影响的直观图,如图7 所示。从图7 分析可知表面粗糙度随着主轴转速和进给速度的增大先减小后增大;表面粗糙度随着铣削深度的增大,先增大后减小。当进给速度从120 mm/min 提高到150 mm/min 时Ra降低了33.8%,当进给速度从150 mm/min 提高到180 mm/min 时Ra 提高了13.2%,原因在于进给速度的增大使得刀具在单位时间内刀具移动距离增大,去除材料量增大,从而导致铣削力增大,所以表面粗糙度值也增大。随着主轴转速的增大,Ra 值先减小后增大,其减小的幅度为14.9%。整体来看其Ra 值有增大的趋势,原因在于转速不断增加使得机床和刀具之间的作用力与反作用力增大,刀具振动加强,造成铣削系统不稳定,从而形成表面粗糙度值不断增大的趋势。随着铣削深度的增大,Ra值在逐渐增大,因为随着铣削深度的增加,所需要的铣削力增大、刀具受力增大、振动加强,所以表面粗糙度值增加。

图7 铣削工艺参数对表面粗糙度的影响

2.2.2 表面粗糙度方差分析

由于试验系统存在着不可避免的各种误差,极差分析不能排除误差的影响。因此,采用方差分析进一步分析各因素对粗糙度影响的显著程度,见表8。

表8 表面粗糙度方差分析表

由方差分析结果可知,各个因素对试验指标表面粗糙度影响的主次顺序为:B(进给速度)>C(铣削深度)>A(主轴转速)。因素B 的F值(对应因素均方与误差均方比值,用于两个及两个以上样本均数差别的显著性检验),即FB=11.19 大于F0.10(2,2)=9,故因素进给速度对表面粗糙度的影响最为显著。方差分析得到的结论与极差分析得出的结论是一致的。

2.3 表面形貌及切屑分析

2.3.1 表面形貌分析

通过超景深显微镜对正交铣削试验加工表面形貌进行观察,如图8 所示。由图8a 和图8b 可知,在转速在2 000 r/min 时,在不同的进给和切深下,沿进给方向有明显的横向等距纹理。

图8 铣削工艺参数对表面形貌的影响

进一步分析可知,刀具轨迹每条均匀突起的棱脊位移等于铣削参数中的每齿进给速度。由图8c可以看出,转速增大刀具轨迹变得模糊,这是由于转速提高进给不变的情况下,单位时间内刀具在同一个点铣削次数增大,铣削变形减小,铣削速度增大导致切屑以较高的线速度飞离工件表面不会划伤已加工表面,表面粗糙度降低。由图8d 可以看出,当转速增大至3 200 r/min 时表面纹理不清晰,并且可以看到有很多划痕,这是因为在铣削过程中温度升高导致,切屑黏结在刀具上,造成对加工表面划伤,表面质量下降,从而导致粗糙度值升高。

图9 所示为在转速n=2 600 r/min 时不同的进给速度和铣削深度下,表面放大1 000 倍后观测到的形貌,可以看出,当n=2 600 r/min、F=120 mm/min、ap=0.3 mm 时,表面由铣削产生的高温使得表面烧伤的区域较少;当n=3 200 r/min、F=180 mm/min、ap=0.3 mm 时,由于进给速度增大铣削力增大时表面由铣削产生的高温使得表面烧伤的区域较多。零件表面的烧伤现象会引起零件抗腐蚀性降低,接触疲劳性能也会下降,从而导致零件的使用寿命降低。因此,要想获得较好的表面质量,必须合理地选择铣削参数,才能提高铣削加工零件的使用寿命。

图9 铣削深度ap=0.3 mm 下的表面形貌

2.3.2 切屑分析

通过超景深显微镜对试验切屑进行观察,如图10 所示。由图可知,不同铣削参数下的切屑形态基本相同,切屑内表面光滑,外表面毛茸,并且在切屑边缘有锯齿形,由此判断切屑均为C 形屑。C 形屑的形成与铣削参数关系较大,在铣削速度较低、背吃刀量较大的情况下易产生此类切屑。当铣削深度为0.1 mm 时,其铣削力较小,切屑的锯齿化并不明显;当进给速度和铣削深度分别提升至150 mm/min、0.3 mm 时其锯齿较为规则且分布均匀,说明此时铣削过程较为平稳;当铣削深度提高到0.5 mm 时,铣削力较大,切屑的锯齿变大,并且切屑的锯齿分布不均匀,在锯齿根部甚至出现了明显的裂纹。由此可以得出铣削速度、进给速度、铣削深度都对切屑的形成起着重要作用,切屑的锯齿化程度随着进给速度的增大,先变得均匀整齐,然后形成不规则的形态,并且相邻锯齿齿形差异也较大。

图10 铣削工艺参数对切屑形态的影响

3 结语

本文通过对40Cr 基材表面激光增材Fe45 合金成型件进行减材铣削加工,采用正交试验分析了Fe45 增材成型件的减材铣削性能,阐明了铣削工艺对Fe45 激光增材成型件铣削性能的影响规律,得到如下结论。

(1)铣削减材工艺参数对Fe45 成型件径向铣削分力和轴向分力影响较小;在试验参数范围内主铣削力波动较明显,说明铣削参数对主铣削力影响最显著。铣削减材工艺参数对铣削力影响最大的是铣削深度,其次是主轴转速和进给速度。

(2)铣削减材工艺参数对Fe45 成型件粗糙度影响的显著性顺序为:F(进给速度)>ap(铣削深度)>n(主轴转速)。通过对比铣削减材后成型件和铣削前成型件的表面粗糙度可以发现,铣削后的表面粗糙度最大值为3.48 μm,最小值为1.7 μm,均高于未铣削前成型件的表面粗糙度,说明铣削减材能够显著提高激光增材成型件的表面质量。

(3)不同铣削参数下切屑的形态均为C 形屑。切屑的锯齿化程度随着铣削参数的增大先变得整齐均匀,再改变为不规则的形态,其齿形差异也较大,说明主轴转速、进给速度、背吃刀量是影响切屑形貌的关键工艺参数。