斯托拿FBR104 型烫金机烫印电化铝张力系统改造

付海军

(湖南楠海科技有限公司,湖南长沙 410100)

0 引言

湖南楠海科技有限公司(下文简称“公司”)2007 年引进了德国斯托拿FBR104 型单张圆压圆烫金机,给烟包印刷的工艺流程和烫印质量带来了质的飞跃,增强了企业的市场竞争力。圆压圆热烫金技术在烟草、乳制品、化妆品等行业的包装领域广泛应用。随着技术和材料的进步,圆压圆热烫技术因其独特的生产工艺,在大面积全息烫金和精细图文烫金领域相对于传统的平压平烫金有无法比拟的优势。它的烫印套印精度偏差仅为±0.2 mm,速度可以达到8500 张/小时。由于其电化铝跳步程序的特性,使得全息烫印中电化铝箔带的光标可以单独识读、单独定位。全息电化铝箔带跳步精确、烫印表面的压力匀称,使电化铝浪费消耗少,全息烫金表面光泽效果好。在公司芙蓉王系列产品烫金工艺生产中,斯托拿FBR104 型烫金机是主力烫金生产设备之一。

但是,随着烫金设备的磨损,电化铝箔带走线张力稳定性下降,导致全息识读和定位精度降低,烫印生产过程中频繁出现报警停机。斯托拿烫金机每次停开机,机台人员必须重新加上过版纸,调节烫金温度和压力,造成烫印生产效率降低,造成印刷半成品和全息电化铝的消耗增大、机台人员生产劳动强度增加。在整个烟包印刷工艺的生产调度上,斯托拿FBR104型烫金机已成为工艺瓶颈。随着公司大数据、数据智能化工厂建设的推进,对斯托拿FBR104 型烫金机的技术改造需求更加迫切。

根据全息烫金生产的实际情况,经多次全息电化铝箔带跳步的测试,可以排除电化铝本身的检测光标问题,认为全息电化铝箔带识读和套准定位报警停机的主要原因是电化铝箔带走线张力系统不稳定。

1 存在的问题

1.1 吹气微孔堵塞

原斯托拿烫金机导金杆内部结构采用特殊工艺制成空心轴,其导金杆内部腔体有蜂窝状通孔,内部一端采用机械式密封,另一端安装快速气管接头并通入压缩空气。在电化铝箔带走线过程中,电化铝箔带悬浮在导金杆上,以便减少摩擦,使电化铝箔带走线更加顺畅。但是在实际烫印生产过程中,由于电化铝箔带上的金粉掉落和机器上的油污进入导金杆内部,形成了硬度较大的金属渣,堵塞了其中的微孔,导致导金杆内部腔体吹气不足。同时,长时间工作使导金杆上的微孔发生磨损,导致其作用大大降低。因此,电化铝箔带走线过导金杆位置时的摩擦力变大,导致全息电化铝箔带张力变化,识读和套准定位精度下降,报警停机的次数增加。

1.2 跳步轴磨损

电化铝箔带跳步轴机构组成主要分为两层:一层是直径为Φ52.50 mm 铝合金内腔,其内部排列蜂窝状的通孔;一层是包裹在铝合金内腔上厚度为3.5 mm的橡胶层。电化铝箔带走线时,跳步轴内部采用负压吸气,电化铝箔带始终吸附在跳步轴上。由于生产工艺的位置要求,跳步轴电化铝箔带走线区域橡胶层磨损比较严重。原烫金机电化铝跳步轴设计直径为Φ64.00 mm,而实际测量跳步轴的直径为Φ61.60 mm,偏差值为-2.40 mm。这就导致全息电化铝箔带跳步步长变小,电化铝箔带的走线和烫金辊的速度配合出现偏差,导致全息烫印电化铝箔带走线的光标检测精度降低,套印位置随机误差增大。

1.3 全息烫印过程电化铝箔带走线反拉起皱

随着烫金机工况条件不断下降,全息烫印电化铝箔带走线反拉的过程中由于电化铝突然反向,导致电化铝走线变向起皱。以烫印烟标条盒为例,印品纸幅740 mm×608 mm,烫印个数为4 个,烫印机速为3500 张/小时,烫印压力1.74 mm。全息电化铝箔带宽度86 mm,标距为59 mm,标宽为3 mm。全息电化铝箔带正向走线由电化铝箔带放卷架→放卷吸风风道→跳步轴→正向拉箔辊→收卷吸风风道→电化铝箔带架收卷,形成电化铝箔带走线张力系统。但是,全息烫印反向拉箔张力系统中缺乏反向拉箔辊,造成全息电化铝箔带反向走线起皱,导致全息电化铝箔走线张力不稳,箔带光标识读随机误差超过±0.2 mm,多次检测通不过而报警停机。

2 改进措施

2.1 电化铝箔带走线导金杆清洗和修复

烫金机导金杆的内部结构为空心的腔体,其表面微孔磨损或被金属渣堵塞。将所有的导金杆(Φ34.00 mm)放置在超声波装置内清洗,清洗时间设置为2 h。超声波清洗后,用压缩空气对电化铝箔带导金杆内部的金属残渣进行清除,并且喷涂WD40 除锈润滑。对所有导金杆进行测量,其中直径小于Φ33.80 mm 的导金杆导金薄壁上的微孔基本磨损掉,失去微孔吹气的效果,因此必须更换。同时对导金杆上电化铝定位卡环进行清洁,并将卡环的位置统一,从而保证电化铝箔带走线在同一条直线上。

2.2 烫印跳步轴国产化改造

斯托拿烫金机烫印跳步轴原厂配件十分昂贵,本文在不降低质量和速度的前提下,以性价比更高的国产替代方案完成设备的升级改造。对电化铝箔带跳步轴进行国产化改造加工。跳步轴直径为64.00 mm,跳步轴内部制作分为两层,内层为5.5 mm 的铝筒,铝筒内径为50 mm;外层采用食品级硅胶5 mm 包裹制成,跳步轴上均匀布有贯通内外层的吸风孔,吸风孔的直径为0.5 mm,圆周孔距和轴向孔距分别为12.55 mm和3 mm,圆周开孔数量为14 个。同时,电化铝箔带跳步轴装配前进行抛光打磨处理。

2.3 加装反向走线拉箔辊

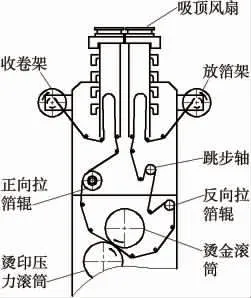

根据斯托拿烫金机全息烫印电化铝箔带走线原理如图1 所示。电化铝箔带正向走线由放箔架放箔(伺服电机驱动),经吸顶风扇将电化铝箔带吸入放卷吸风风道内,电化铝箔带在风道内的高度由SICK 光电开关检测,出吸风风道经导金杆涨紧后,由跳步轴驱动,过反向拉箔辊后进入烫金辊筒和烫印压力辊之间,由正向拉箔辊带入收卷吸风风道,最后废箔由收箔架收卷。

图1 铝箔带走线原理

全息烫印电化铝箔带的走线为往返式拉扯跳步动作。因为电化铝箔带走线变向时缺乏辅助拉力,导致电化铝箔带反向跳步时出现起皱现象。为解决这个缺陷,在原有电化铝箔带走线的基础上,加装一根电化铝箔带反向拉辊,使电化铝箔带反向跳步在反向辊的辅助拉力作用下始终处于拉紧的状态。这样避免了电化铝箔带反向起皱,有效改善大小烫印面积的电化铝箔带走线张力控制。

2.3.1 反向拉辊安装

采用磁力钻在烫金机机座上钻孔,将反拉辊座子安装在机架上。反向拉辊的直径为Φ68.00 mm,由变频电机驱动,通过橡胶压轮的摩擦力驱动电化铝。通过控制系统发出的合压信号控制压轮气缸电磁阀,进而控制压轮合压。跳步压辊采用食品级硅胶制成,在保证摩擦力的同时保证烫金镀铝膜不会与跳步辊发生相对位移,从而保证套印精度。

2.3.2 电气控制系统设计

设计反拉辊的电气控制系统(图2),通过空气开关Q1、接触器K1 和相序保护器K2,给变频器提供380 V电源,由三菱FX5s-30MT/ES PLC 输出端Y05 给出启动信号,控制中间继电器KA1 的常开触点吸合,给变频器提供启动信号。变频器的输出频率由4~20 mA模拟信号控制,模拟信号由烫金辊上的加装欧姆龙E6B2-CWZ1X 增量型(NPN)编码器的信号反馈给出。

图2 反拉辊电气控制

2.3.3 变频器参数设置

主频率输入来源p00=02(模拟量4~20 mA);运转信号来源设定p01=01(运转指令由外部端子控制);电机停机方式指令p02=00(以减速刹车停止);最高可操作频率p03=60(频率上限为60 Hz);输出频率上限p36=60(Hz);输出频率下限p37=0(Hz);多功能输入端子p38=00(M0:正转/停止;M1:反转/停止)。

2.4 电化铝箔带走线反拉辊控制系统设计

(1)基准速度采集:连线控制系统基于三菱FX5s-30MT/ES PLC,通过采集烫金机的烫金辊速度信号作为整机速度基准,同时采集设备纸张走纸实时运行速度,以保证设备运行时序的统一。

(2)电化铝走线逻辑安全控制:系统采集烫金的开停机信号,对后道跳步轴发出相关指令,以保证反拉辊和主机的开停机逻辑严格一致。系统同时采集烫金主机的开机、报警等相关信号,在出现异常时及时向烫金主机发出相应信号,以保证整机生产过程的安全性。

(3)电化铝箔带张力控制:通过采集储料单元的反馈数据,系统对电化铝箔带走线控制时的烫金主机速度进行实时控制,以保持反拉辊的张力稳定,从而保证跳步精度。

(4)电化铝箔带找标精度控制:运行过程中张力调节应是平缓的起伏状态,通过特定的张力控制算法,在连线运行时反拉辊和烫金主机的速度控制是类似正弦曲线的起伏方式,保证反拉辊不会因为张力调节过于频繁而降低精度。

3 总结

本文对斯托拿FBR104 型烫金设备电化铝箔带走线张力系统进行改造,并进行试生产测试:全息烫印速度设置为4500 张/小时,烫印温度设置为235 ℃,烫印压力设置为1.75 mm,实验证明全息电化铝箔带识读和定位准确率为95%。对比改造前、后的全息电化铝光标的识读值,改造后的全息电化铝光标的识读值更加稳定,标距误差控制在0.2 mm 以内,满足全息烫印生产工艺要求。