微利时代下的全自动烫金技术

文 宋词 吕勇

微利时代下的全自动烫金技术

文 宋词 吕勇

随着印刷市场竞争加剧及人力成本快速上涨,印刷行业的微利时代已经到来。为了提高生产利润,很多企业都在努力提高自己的生产效率,减少人力成本。在印刷工艺流程中,印后加工人力成本较高,生产效率较低。传统的印后加工中,手工操作和半自动化设备很多,但随着印刷人工成本急剧上涨,以及企业对安全生产规范要求的提高,传统手工操作和半自动化设备已经越来越没有竞争力,逐渐走向淘汰边缘。

目前,很多中小企业的印后加工车间正逐步采用自动化、高速化设备来替代传统的手工操作及半自动化设备,比较有代表性的是模切压痕及烫金工艺。

烫金,能给包装印刷品提供特殊的装饰及防伪效果,在高档印刷品中广泛采用。现在还有不少的中小企业采用半自动烫金机,半自动烫金机在烫印精度、速度和安全方面都存在较大不足,越来越多的中小企业已经开始使用全自动烫金设备。本文从市场上常见的一些全自动烫金机出发,列举和分析全自动烫金机在操作中一些注意事项和使用技巧。

目前,全自动烫金机品牌越来越多,整个市场上有10多种品牌。国内主要品牌有:天津长荣、唐山玉印、北京胜利伟业、上海亚华等;国外品牌主要有:瑞士博斯特、德国海德堡等。

唐山玉印TYM系列是市场上比较早的全自动烫金机,现在不少企业的印后车间都还有用了近10年的玉印TYM系列的模切烫金机。2007年后,天津长荣(有恒)的模切烫金机异军突起,不少企业选择了自动化程度较高的天津长荣(有恒)的烫金设备。瑞士的博斯特是印后设备中的国际知名品牌,博斯特以模切烫金精确、速度高见长。在企业实际生产中,博斯特的烫金速度最高能达到10000张/小时,长荣(有恒)MK系列的设备一般在5000-6000张/小时。在烫金的精度和稳定性上,博斯特更高,使用耐久性更好。天津长荣(有恒)的设备操作灵活性更高;烫金版、输纸、烫金压力等很多方面都可以进行单独调节,适用性更广。因此,目前在高档的烟盒、酒盒、化妆品盒的烫金工艺中,企业广泛采用瑞士博斯特和天津长荣(有恒)的全自动模切烫金设备。

全自动烫金相对于半自动烫金设备而言,操作较为复杂。主要分烫金版安装、电化铝箔安装、烫金底模制作、输纸操作等。下面就针对上述操作,介绍一些实际操作过程中的注意事项。

安装烫金版

在安装烫金版时,首先要对烫金版进行检查,看有没有划伤、边缘有没有毛刺。装版时,要严格核对烫金版的图文方向,不要把烫金版图文方向弄反。利用手钉在蜂窝板上对烫金版进行固定时,要选择合适的手钉型号,手钉型号要和蜂窝孔剩余的空间相匹配。

当手钉型号过小,在烫金过程中,手钉容易从蜂窝孔中掉出来,然后压坏烫金铜板,造成严重的机器生产事故。当手钉型号过大时,容易使手钉高出烫金铜板面,造成“粉金”(在空白部分,出现烫金的散点或线条)。烫金版装的过程中,要根据版的大小,四周锁紧,一般在四周每条边的两端用手钉锁紧,这样也方便后期的校版。

电化铝箔安装

电化铝箔从烫金版的下面缝隙穿过是一件比较麻烦的事情。在这里有几种方法可以尝试使用:

(1)当上次活件使用过的电化铝箔还在烫金版下面时,可直接将新的电化铝箔粘在旧的电化铝箔上,点动收卷按钮,使新的电化铝箔随着旧的电化铝箔穿过烫金版,然后再调节新的电化铝箔位置。

(2)将两张对开印刷纸张粘在一起,作为引导物,将要装的几条电化铝箔粘贴在纸张的末端,将纸张前端从烫金版的下面缝隙穿过,由于纸张有一定的挺度,穿过烫金版下面的缝隙比较容易。

(3)采用专用的拉钩,将电化铝箔从烫金版下面拉过,要注意不能刮伤烫金版,电化铝箔拉出后,要把拉钩取出。在生产过程中,曾经出现拉钩落在烫金版下面,压坏烫金版,造成机器生产事故。在安装电化铝箔过程中,当电化铝箔宽度较窄时,电化铝箔很容易出现翻转反向现象。由于电化铝箔存在张力,不容易翻转过来。这时可在电化铝箔上出卷的位置上粘上一块纸片,由于纸片有一定挺度,在走卷的过程中就能使电化铝箔顺利走卷,不会出现翻转。在电化铝安装时,一定要注意电化铝的正反面,否则等到最后烫金时才发现反向的话,又要重新进行安装。

烫金底模制作

根据烫金版位置来制作烫金底模,底模一般采用4张白纸粘贴在烫金底板上,在白纸上压出烫金图案,然后利用美工刀去除烫金图案外的空白纸张,剩下的即为烫金底模。在烫金底模的三边要用胶条固定住,空出一条边,用来塞入纸张补压力。制作底模时,底模的大小要和烫金图案的大小比较接近,这样才能使压力比较集中、均匀。在烫金底板上还可利用纤维板来替代两张纸的纸张厚度,因为纤维板的尺寸稳定性更好,烫金过程中能保持稳定的压力。对于压力均衡要求更高的产品,比如较大面积的烫金、全息定位烫等,可以在纤维板上面再盖上比较薄的钢片,这样压力能更加均匀、稳定。

输纸操作

纸张的性能对于烫金输纸稳定性有重大的影响。当纸张较薄时,纸张输送过程中容易弯曲,走纸过程中容易出现波动,此时电眼容易检测到输纸故障而停机。对于较薄的纸张,比如硫酸纸烫金,要降低烫金速度(比如把烫金速度降到4000张/小时);另外,在输纸板上调节压纸轮,在输纸板上用较厚的纸张压住薄纸表面,减少薄纸起翘。对于有些对烫印位置要求不高的活件,可考虑关闭部分前规检测电眼,减少烫印过程中停机次数。如果烫印的是较厚的纸张,出现纸张发翘变形时,在装纸时可对纸张发翘进行反方向挤压,使纸张平整后,再进行装纸。

全自动烫金质量好坏的最重要两个因素:烫金位置准确和烫印压力适合。

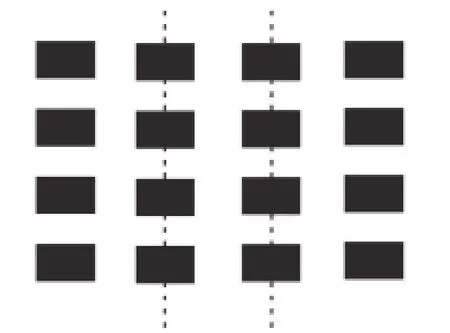

烫金位置准确

烫金位置准确性对于烫金工艺而言是非常重要的,如果烫金位置出现偏差就会在图案边缘出现白边,影响烫金效果。当环境湿度、温度发生变化时,纸张就容易变形,因此有时会出现整个版面大部分图案套印准确,小部分图案出现漏白的问题。在实际生产时,一般把位于版面的中间图案先套印准确,然后再对两边的图案的烫金版进行微调(如图1所示)。对于全息定位烫图案,要考虑烫印过程中,薄膜的拉伸情况,要经常对烫金样品进行抽样,检查全息烫金图案有没有因薄膜的拉伸而出现位置偏移。当出现位置偏移时,要在电化铝箔操作界面进行位置补偿。对于有些印刷品,在烫金结束后还有后续的加工工艺,如利用丝网印刷印制特殊的装饰效果(如雪花效果)。这种情况对于烫金位置准确性要求更高,因为丝印是要套在烫金图案上面的,如果烫金位置不准确,后续的工序无法套印准确。

图1 印刷版面烫印位置套准

烫金压力适合

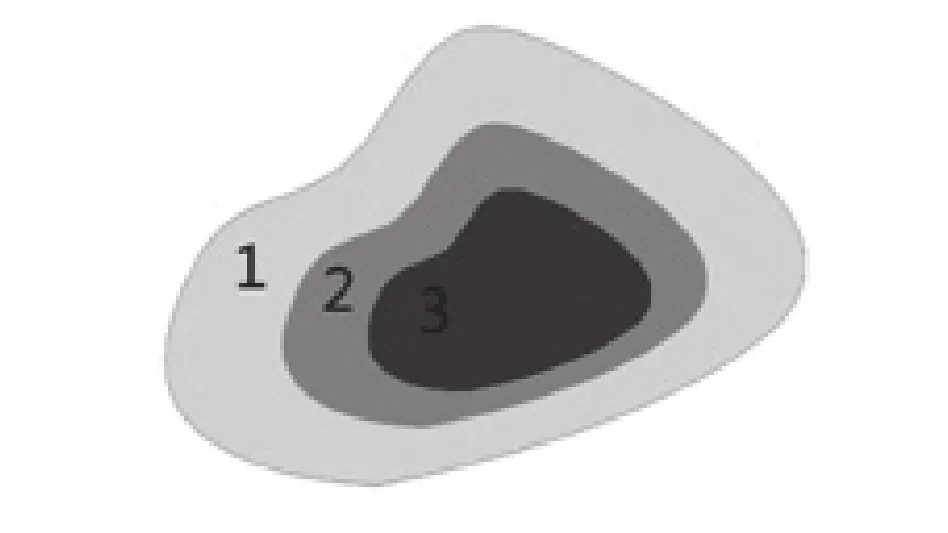

烫金压力对于烫金效果影响尤其重要。烫金压力过小,容易发生虚烫、烫印不上等问题;烫金压力过大,容易出现烫糊,边缘不清晰。烫印的压力与温度也有很大的关系,温度较大时,较小的压力也能烫上;温度较低时,在相同条件下,需要更大的烫印压力。在实际生产过程中,一般把烫金温度适当调低一点,然后再开始调整压力,把整个版面压力调均匀。当整个版面压力均匀后,可将整体压力适当加大一些,因为当烫金速度提高时,原本较浅的烫印图案就会出现虚烫的现象。当烫金速度增加时,可略微提高烫金温度,来弥补烫金作用时间缩短。对于烫印图案面积较大时,烫金压力调节尤为重要,进行大面积烫金时,如果烫金压力过小时,烫印图案容易出现虚烫;当烫金压力过大时,会在烫印图案中间出现气泡。在制作烫金底模时,要把底模做成“宝塔”状(如图2所示),这样在加压的过程中,整个大面积图案才能压力均匀。

图2 “宝塔状”烫金底模

在烫金过程中,要经常检查烫金的图案有没有发虚和位置偏移。当出现图案发虚的时候,要适当进行补压,当出现位置偏移时,要对烫金版位置进行微调。在补充压力时,粘贴纸张最好要用耐热胶。采用普通胶水,容易使纸张发生错位、移动,从而导致烫印位置不准。

随着人们对包装品档次要求提高及人工成本迅速上涨,半自动的立式烫金机将会逐渐淡出市场。在国外,由于安全问题的原因,半自动的立式烫金机早已禁止使用。在不久的将来,越来越多的中小企业都会选择全自动的烫金设备。烫金工艺是一项复杂的工艺技术,不同烫印压力、烫印温度、烫印速度对烫印效果影响较大。另外,要注意基材及环境条件,要考虑室内温度、空气灰尘含量对烫金效果影响,只有把握好上述因素,才能获得最终满意的烫金效果。

(作者单位 义乌工商职业技术学院)