基于背面烫金粘贴新工艺的可靠性研究

刘业文

(珠海格力电器股份有限公司,广东珠海519070)

0 引言

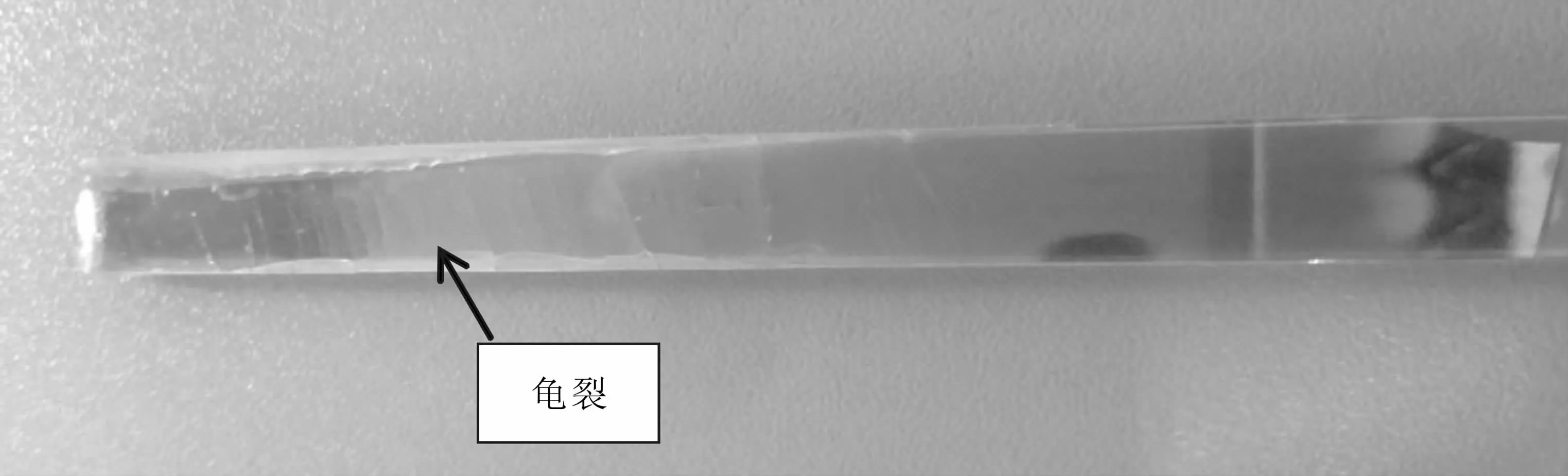

空调室内机面板为满足外观多样性需求,外观开发倾向于背面烫金方式,以达到一种透明背面烫金新外观。但受烫金工艺影响,烫金面无法使用卡扣结构固定装配,需采用粘贴方式固定。目前我司粘贴方式主要为双面胶粘贴。双面胶常用于塑料件与塑料件、塑料件与钣金件等粘贴连接,粘贴面均不涉及烫金等二次处理,故在烫金的二次处理表面进行双面胶粘贴为我司首创,识别为一种新的粘贴工艺。双面胶粘贴前需涂底涂剂以提高零件表面的活性,提高双面胶的初粘力。初步验证底涂剂涂到烫金层会出现底涂剂腐蚀烫金层而导致龟裂问题,如图1。

因此背面烫金件粘贴双面胶不能涂底涂剂,故针对不使用底涂剂的双面胶粘贴在烫金层的可靠性进行研究。

1 理论失效分析

1.1 双面胶粘贴机理

图1 烫金层涂底涂剂外观龟裂

双面胶对两个零件间的粘贴主要靠双面胶填充两个零件表面的沟纹,对零件形成连接作用。双面胶在适当缓慢的压力作用下,产生近似液体的粘性流动,使双面粘胶剂与被粘物表面接触,并流入被粘物表面的坑洼沟槽中,增大有效接触面积,从而产生一定粘合力。

1.2 烫金机理

烫金是以金属箔通过热压转印到印刷品或其他物品表面上,以增加装饰效果的过程[1]。烫金纸最外层的PET层、剥离层烫金完后已脱落[2]。粘胶层与烫金零件紧密粘贴,故烫金零件表面为色层及电分解铝层。烫金层与双面胶粘贴直接接触的是色层,主要作用是对烫金外观进行着色,若为金色外观,则色层为金色染料,若为银色外观,则为电化铝层本色,无色层着色。本次主要为金色外观,故主要对色层及电分解铝层进行粘贴可靠性研究。

1.3 反应机理

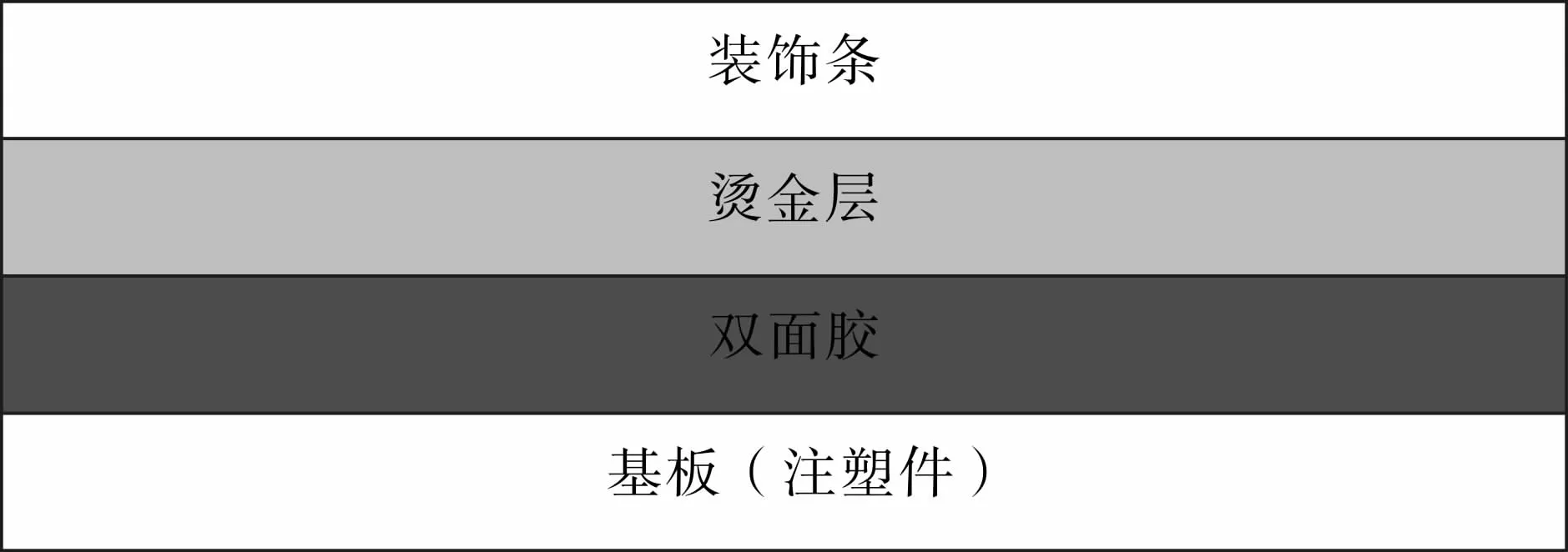

背面烫金件粘贴形式如图2,烫金层附着在装饰条上,另一面直接与双面胶接触。

图2 烫金件与双面胶粘贴形式

双面胶成分:本次研究某双面胶主要成分为丙烯酸胶 (分子式:CH2=CH-COOH),主要官能团包含双键、羧基。丙烯酸双键可与溴水发生加成反应,与酸性高锰酸钾发生氧化还原反应、羧基主要与碱类发生中和反应、与醇类发生脂化反应。

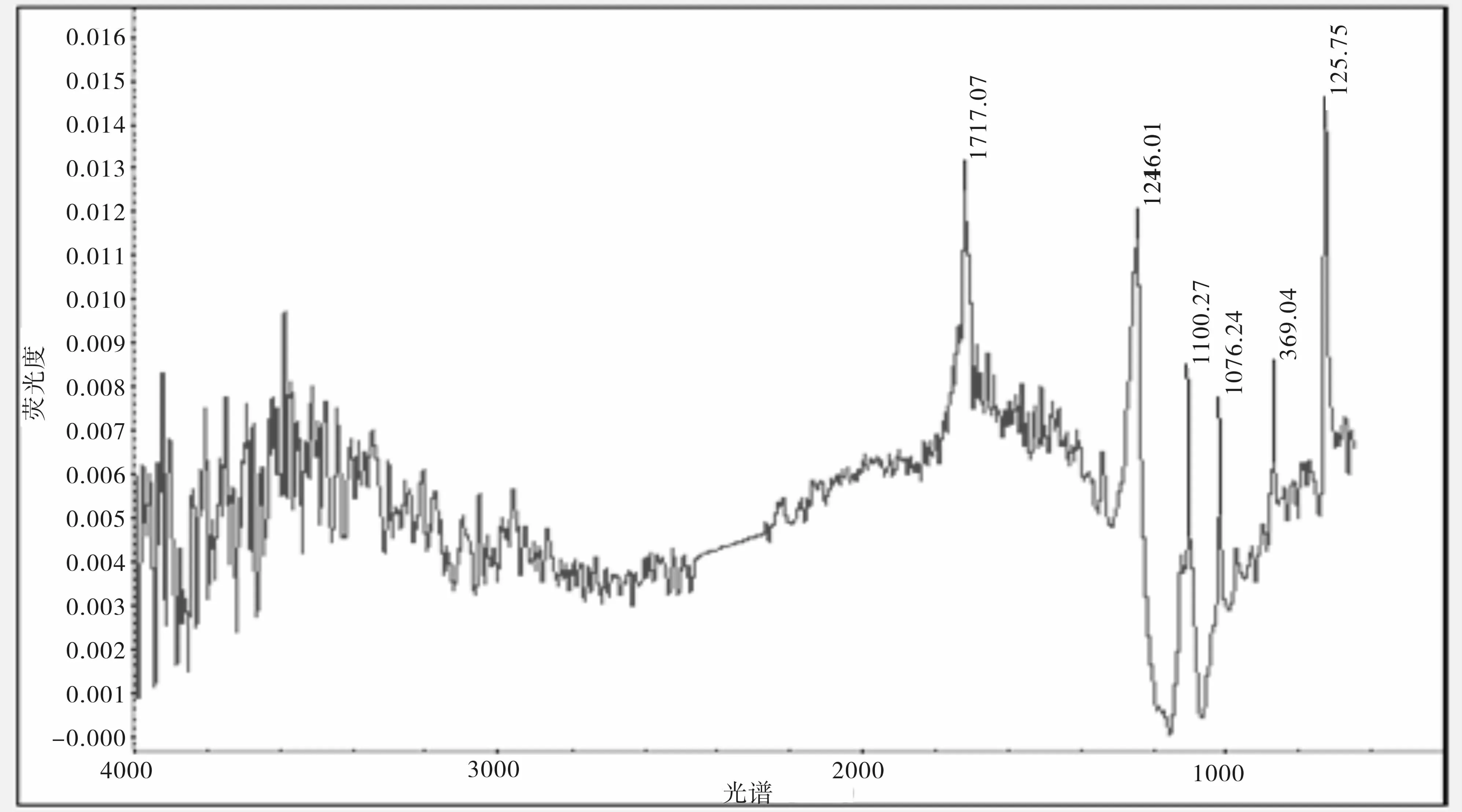

烫金层成分:根据材料分析显示,如图3所示,根据红外光谱2000cm-1以下的各吸收波峰可能代表官能团:725cm-1-杂芳环,869cm-1-苯环及稠芳烃,1017cm-1-羰酸酯 (饱和链状),1100cm-1、1246cm-1-醚 (C-O-C),1717cm-1-酮/醛/羧基 (C=O),2000cm-1以上无明显的吸收波峰 (不涉及官能团或成分含量极少),虽无法具体明确烫金具体成分,但可知烫金成分具有的官能团。而有机化学反应主要是发生在官能团上,故知道物质具有何种官能团就知道该物质会发生何种反应。

由双面胶丙烯酸反应类型及烫金材料分析结果知,烫金层中未发现与双面胶丙烯酸反应的官能团,理论上不存在官能团化学反应,实际是否会产生腐蚀仍需进一步分析验证。

1.4 失效分析

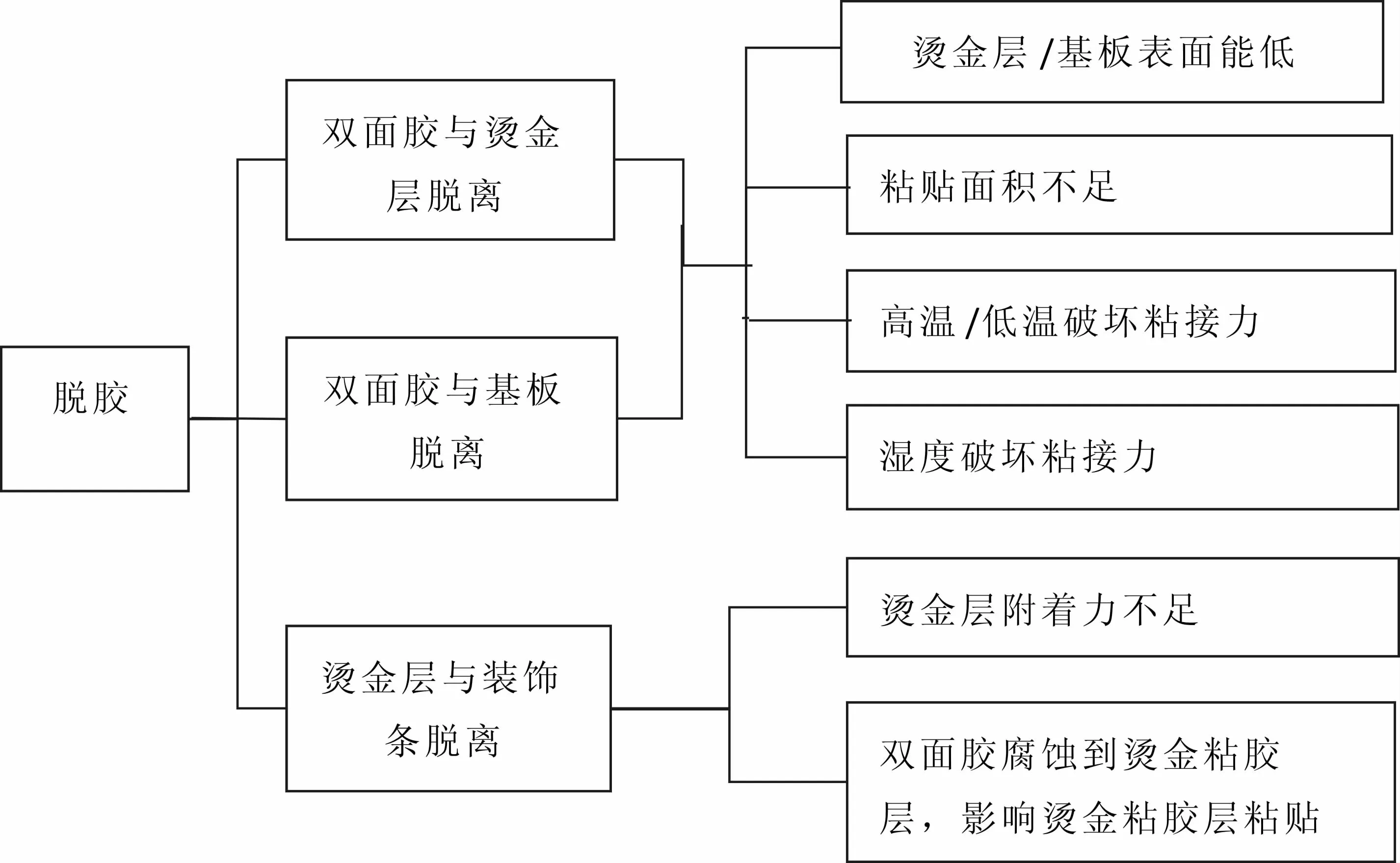

背面烫金粘贴可能存在脱胶问题,脱胶具体表现为双面胶与烫金层脱离、烫金层与装饰条脱离、双面胶与基板脱离,根据双面胶粘贴机理及与烫金层反应机理,失效形式对应可能原因分析如图4。

对于脱胶失效:

(1)烫金层表面能低:烫金层成分复杂不单一,表面能高低未知,若表面能低,表面难以润湿,双面胶粘贴难以获得良好的粘接力,易脱胶,这一失效原因需采用试验验证。

(2)粘贴面积不足:根据粘贴机理,粘贴面板一般选取参数为55cm2/kg,即1kg的重物贴55cm2的胶,若无结构保护则乘5倍以上保险系数,即275cm2/kg以上。背面烫金装饰条重20g,则要求贴胶面积=装饰条重量×55×5=20/1000×55×5=5.5cm2,实际生产中使用10mm双面胶粘贴整个装饰条,实际粘贴面积=双面胶宽度×装饰条长度 = (10×732.8)/100=73.3cm2>5.5cm2,满足要求,故可排除粘贴面积不足造成脱胶。

图3 烫金层红外图谱

图4 背面烫金粘贴失效分析树图

(3)高温/低温、湿度破坏粘接力:双面胶主要成分为丙烯酸,在高温、低温或高湿度条件下,可能存在弱酸性物质与其它物质发生反应[3],从而破坏粘接力造成脱胶,这一失效原因需采用试验验证。

(4)烫金层附着力不足:烫金层附着在装饰条上,若附着力不足,烫金层脱落,使装饰条与基板分离,为保证粘胶可靠,试验前必须进行附着力测试以排除烫金层附着力不足这一因素。

图5 剪切力对比试验图

(5)双面胶腐蚀到烫金粘胶层:双面胶主要成分丙烯酸具有弱酸性,存在腐蚀烫金层的可能性,同样需采用极限试验验证。

2 失效试验验证

2.1 失效原因试验验证

为确认背面烫金粘贴失效形式及原因,根据上述反应机理分析参照国标GB/2792制定试验方案如表1、表2。理论上,零件存在自身重力剪切作用,需验证双面胶粘贴剪切力是否满足要求[4]。在烫金附着力合格情况下进行粘贴剪切力对比,表1剪切力对比试验可见双面胶粘贴在烫金层上的剪切力比粘贴在注塑白件上的偏小,即双面胶粘贴在烫金层上比粘贴在注塑白件上存在更大的脱胶隐患,这一脱胶隐患需进一步确认。

表1 剪切力对比试验

表2 温湿度试验

从表2温湿度试验可见,在高温潮态、高低温冲击条件下均未发生异常现象,说明高温、低温、高湿度均不会破坏粘接力,双面胶与烫金层未发生变色、龟裂等外观异常。

综上验证,可以排除高温、低温、高湿度造成脱胶失效及双面胶与烫金层反应变色失效。双面胶粘贴在烫金层上的剪切滑落距离偏大,需进一步确认是否会造成脱胶。

2.2 失效条件试验验证

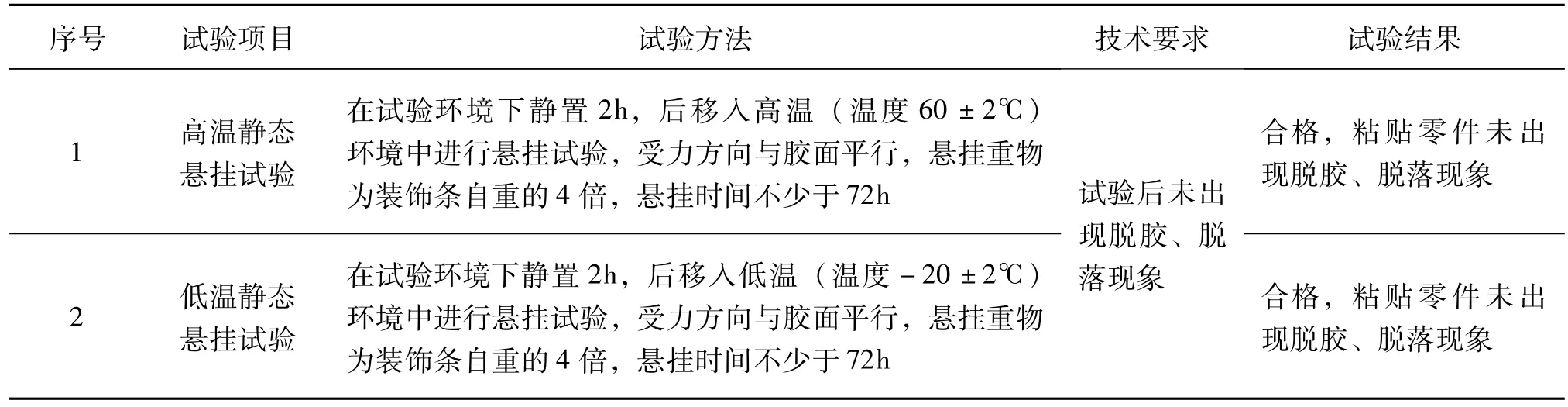

从上述剪切力试验可见,相对于粘贴在注塑白件上,粘贴在烫金层上的剪切距离偏大,为进一步确认受力情况下粘贴在烫金层上的可靠性,根据样件实际环境及受力方向,按表3的试验方法进行试验,从试验结果可知,双面胶粘贴在烫金层上满足粘贴可靠性技术要求。

图6 高温潮态试验图

图7 高低温冲击试验图

表3 悬挂试验

3 结论

从验证可知,涂底涂粘贴双面胶时出现烫金层腐蚀龟裂问题,不涂底涂未出现异常,故烫金表面粘贴双面胶不能涂底涂剂,针对不涂底涂剂粘贴双面胶进行机理分析及试验验证,得出以下结论:

(1)从材料成分分析可知,烫金层中未发现有可与双面胶丙烯酸反应的化学官能团,不存在与丙烯酸发生官能团反应物质,理论上烫金层与双面胶不会发生官能团反应,试验验证也证实未发生反应现象;

(2)从剪切力试验可知,在烫金附着力合格的情况下,双面胶粘贴在注塑白件与双面胶粘贴在烫金面上剪切力均合格且相差不大,双面胶粘贴在烫金层上试验均满足粘贴可靠性要求。

综上,背面烫金粘贴新工艺经验证满足粘贴生产可靠性要求,背面烫金粘贴新工艺满足新产品开发需求。