西南地区大型页岩气压裂输砂系统研制

张树立,张日奎,张德爱

(1.烟台杰瑞石油装备技术有限公司,山东烟台 264003;2.山东东润仪表科技股份有限公司,山东烟台 264003)

0 引言

我国页岩气储量丰富,根据全国第四次油气资源评价,我国页岩气资源量为80.4 万亿立方米,技术可采资源量为12.9 万亿立方米[1]。国土资源部组织开展的全国首次页岩气资源潜力调查评价结果显示,我国页岩气地质资源量为134.42 万亿立方米,可采资源量为25.08 万亿立方米[2]。根据美国能源信息署(EIA)2013 年的评价结果显示,我国页岩气可采资源量达31.6 万亿立方米,EIA2019年的评价数据为36 万亿立方米,居世界第一[3-4]。

中国页岩气资源主要分布在四川、重庆、新疆、贵州、湖南、湖北、陕西等省份,占比近全国页岩气总量的70%[5],勘探开发潜力巨大,已经成为我国主要的油气资源。作为我国的主要气藏类型之一,页岩气产量2019年为153.8 亿立方米,2020 年达到200.4 亿立方米,2021 年达到230 亿立方米,已经成为我国天然气增产的主力军。预计到2030 年产量将突破800~1000 亿立方米[6]。因为页岩气藏具有超低渗透率和低孔隙度,所以开发井需要进行多层或者多段大规模水力压裂处理,才能保证页岩气藏经济性生产。压裂增产技术是页岩气成功开发的核心技术之一。经过近10 年的发展,不论是水力压裂还是泡沫压裂都得到了快速发展,直井多层压裂、水平井多段压裂、同步压裂技术都逐渐成熟。

随着钻井技术的发展,钻井的深度越来越深,由开始的水平段1000 多米发展到现在的3000 多米。压裂的单井段数也越来越多,由开始的10 多段发展到现在的30 段以上,注液量和加砂强度也越来越大。2020年5 月7 日四川泸县的阳101H2-7 井完成2030 m 的水平段33 段压裂施工,注入砂量7000 多吨,该井单段最高加砂强度达到每米5.56 t,创下国内埋藏3500 m深页岩气井单段加砂强度最高纪录(湖北日报报道)。2021 年4 月17 日,位于重庆市南川区境内的页岩气井胜页9-2HF 井在6455 m 位置顺利完钻,水平段长3583 m,压裂段数50 段,创国内页岩气井水平段长和压裂段数的新纪录(新华社报道)。

随着压裂技术水平的提高,压裂作业的速度也在不断加快,已经由最初的平均2~3 段/d 提升到现在平均6~8 段/d。2021 年3 月25 日,重庆市南川区境内胜页2-11HF 井完成12 段压裂施工,创国内页岩气水平井单日单井单机组压裂段数最高纪录。随着工厂化页岩气井平台和同步压裂的开展,大规模的压裂井场和压裂作业逐渐成为常态的开发方式。2022 年3 月22日,重庆市涪陵页岩气田焦页12 扩平台完成压裂作业,此次施工用时50 d,完成12 口气井共计303 段的压裂施工任务,累计加砂2.61 万立方米、加液47.2 万立方米,试气水平段总长度超2 万米,创下国内页岩气开发单平台压裂井数最多、段数最多、加液量最多、加砂量最多、单机组效率最高等5 项施工纪录。

随着工厂化页岩气井平台和同步压裂的发展,大规模的压裂井场和压裂作业逐渐成为常态的开发方式。现阶段,大规模的水力压裂给供砂系统带来了前所未有的巨大挑战,以往我国的常规压裂采用运砂车给混砂车供砂[7]。但页岩气压裂作业所需砂量巨大,每层/段的用砂量达70~100 m3,常规的运砂车无法满足压裂作业需求,因此必须针对大规模压裂工况设计新的输砂系统来满足作业要求。

北美的致密油气和页岩气大型压裂技术较为成熟,其输砂系统基本上可分为两种形式。一种是Sandking——储砂输砂半挂车,其容积60~80 m3,内部分割成5~6 个料仓用于储存不同目数的压裂砂。设备下部和尾部是皮带输送机,通过开启不同料仓下部的阀门控制皮带输送机为混砂车供砂,如图1a)所示。另一种是两排立式砂罐组,不同的罐内装载不同目数的压裂砂,在两排砂罐中间配置双皮带输送机,通过开启不同砂罐下部的阀门控制皮带输送机为混砂车的供砂量,如图1b)所示。这两种输砂系统的输砂方式均为运砂车经气力输送压裂砂至仓内或罐中。我国西南地区页岩气储藏主要以山地为主,常规的压裂供砂系统主要以立式砂罐为主,但我国的压裂砂运输和北美不同,不是通过气力输送运砂车运输,而是使用卡车袋装运输到作业现场,然后通过吊车吊起、人工破袋的方式加入罐内(图2)。现场劳动强度大,安全隐患多,需要新的作业模式来改变现状[7-8]。烟台杰瑞石油装备技术有限公司通过对北美的输砂模式的研究,并结合国内的运输模式,研制了新型的压裂输砂系统以适应中国西南地区大型页岩气压裂的需要。

图1 北美大型页岩气压裂供砂系统

图2 西南地区大型页岩气压裂供砂系统

1 总体介绍

1.1 方案设计

我国西南地区页岩气开发通常采用工厂化压裂的方式,即设备在施工现场布置好后,会保持一个相对固定的位置持续作业3~4 个月。因此该产品可以采用现场组装的方式,即设备可以拆解成不同的组成部分,分开运输,抵达井场后再进行组装。

如图3 所示,新型页岩气压裂输砂系统主要由基座、储砂罐、皮带输送机、皮带输送机喂料斗、吊架、操控室等结构组成,与其相连作业的组成包括:砂袋、运砂车和混砂设备。图示方案采用2 套皮带运输机和2 套吊装机构。其中,基座作为整个设备的底座,安装在相对平坦的地面上。储砂罐集储砂、卸砂功能于一体,储砂罐的最上层用于接收来自皮带输送机从地面输送到罐顶的压裂砂,罐顶有加砂口,压裂砂通过加砂口加入到储砂罐内。储砂罐的最下层有1 个总卸料口,储砂罐内的压裂砂通过该卸料口给混砂设备加砂。吊架设置2 套吊装机构,可以分别独立运行或者同时运行,将运输到现场的袋装压裂砂从运砂车的车厢内吊起后自动运行定位到皮带输送机的喂料斗的正上方,然后自动下落,采用破袋或者免破袋的形式,将砂袋内的压裂砂加入皮带输送机的加砂斗内。设备的动力由外接电源驱动各个系统的电机实现。该方案的主要规格参数见表1。

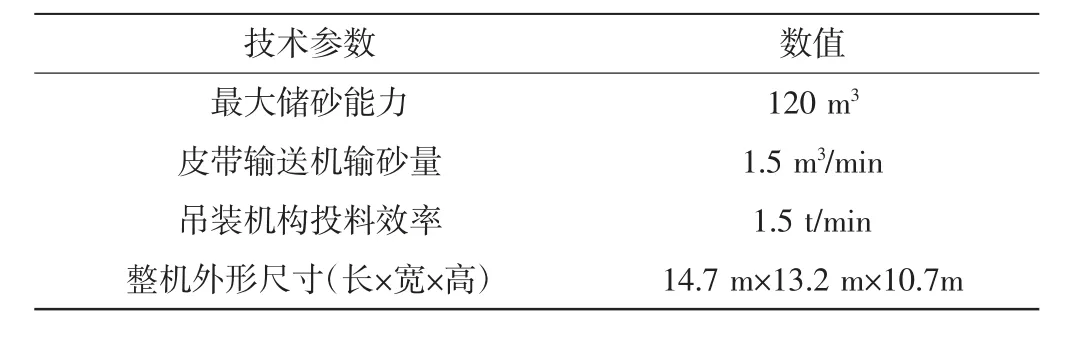

表1 设备主要规格参数

图3 页岩气压裂输砂系统

结合作业现场需求,该产品配套的2 套皮带运输机与2 套吊装机构大大提高了供砂效率,且通过现场组装的结构设计,满足山区井场的道路运输条件。

1.2 作业流程(图4)

图4 储砂、输砂作业流程

(1)运砂车行驶到皮带输送机加砂斗的旁边。

(2)操作人员在运砂车的车厢里将砂袋的吊带挂在吊装机构的吊钩上。

(3)操控室内的操作人员通过遥控器控制吊装机构将砂袋手动运行或通过“一键定位”自动运行定位到皮带输送机加砂斗的正上方。

(4)手动控制或者自动控制砂袋下落,砂袋底部被加砂斗内的破袋器刺破,压裂砂流到加砂斗内。

(5)加砂斗内的压裂砂经过皮带输送机输送到砂罐的顶部,然后经卸料口加入到储砂罐的料仓内。

(6)加砂结束后,将吊装机构的吊钩手动控制或者通过“一键定位”自动控制定位到运砂车辆车厢的合适位置,继续下一个循环作业。

(7)砂罐内安装有高位和低位物位传感器,一旦检测到高位,遥控器及设备会发出声光报警,操作人员停止给输送带供砂。

(8)砂罐底部的卸料口闸板通过电动缸实现开关,可由操作人员站在混砂车上通过遥控器操控给混砂设备的砂斗供砂。

2 结构特点

页岩气压裂输砂系统主要由储砂罐、皮带输送机、砂袋自动吊装系统、电气与操控系统等组成。

2.1 储砂罐

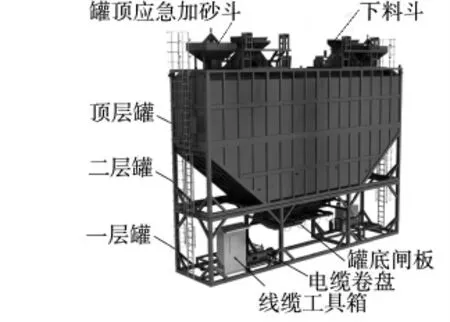

储砂罐共分为3 层,按顺序上下叠放并安装在基座上(图5)。储砂罐的储砂量最大可达120 m3。其内部分为4 个砂仓,最上层有4 个加砂口,压裂砂可通过这4个加砂口加入至储砂罐不同的砂仓内,罐顶同时配置4个应急加砂口和2 个应急加砂斗,可在输送机出现故障时应急加砂。一层罐下方有1 个总卸料口,储砂罐中的压裂砂经该卸料口卸料至混砂设备,卸料口的开闭通过电动闸板控制。在一层罐的橇架内配置电控柜、电缆卷盘、线缆工具箱等结构。

图5 储砂罐总成

2.2 皮带输送机

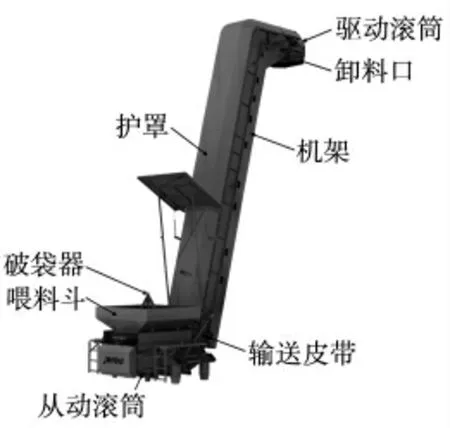

皮带输送机用于将自动吊装系统卸到皮带输送机加砂斗内的压裂砂输送至储砂罐的砂仓内,由外接380 V 电源的电机驱动,单个皮带输送机的最大输砂能力为1.5 m3/min。该设备总成主要包括输砂皮带、拖辊、驱动滚筒、从动滚筒、机架等(图6)。皮带输送机顶部加砂口设置分料阀,通过分料阀将压裂砂分加至储砂罐不同的砂仓内,单条皮带输送机对应储砂罐的2 个加砂口,可以将压裂砂分别投到2 个不同的砂仓内。

图6 皮带输送机

2.3 砂袋自动吊装系统

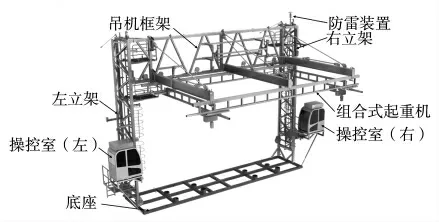

吊架系统包括底座、操控室、左立架、右立架、吊机框架、防雷装置、组合吊等(图7)。该吊架系统含2 套吊装机构,吊机的吊钩可在竖直方向以及水平面内的横向和纵向移动以满足不同吊装位置的需求,作业时2 台吊机可同时工作或互为备用。设备上设置2 个操控室,每个操控室内都可以由1 个操作手分别对各自的皮带输送机以及吊机的动作进行控制,控制皮带输送机的运转和砂袋的吊运及投放。

图7 吊装系统

2.4 电气与操控系统

电气系统的主要作用是为储砂输砂系统电机、仪表、控制器、照明等供电并进行控制。系统所有的运行状态通过面板指示灯和显示屏显示,包括砂罐高/低料位报警以及皮带实际作业的料口位置、下砂闸板开度等。

操控系统以安装在设备上的正压防爆控制室操控为主,以远程遥控器操作为辅,1 台设备上可以安装2个操控室。操控系统的主要功能包括吊装系统的吊钩在水平面内的横向和纵向移动,吊钩在竖直方向的移动,吊钩的自动定位和自动下落,吊装系统的急停,皮带输送机的运行和停止,砂罐底部闸板的开度调节,砂罐顶部皮带输送机卸料阀的自动开关和切换,储砂罐内料位信息监测,设备的紧急停止,电源开关等。

设备的控制分为手动控制和自动控制。手动控制时每个操控室内都可以有1 位操作人员,2 个操作人员可以各自对1 套皮带输送机和吊装系统进行控制,也可以使用远程遥控器在控制室外进行操作控制。自动控制时吊钩能够根据程序设定自动定位和循迹进行吊装作业,砂罐底部的闸板根据下游混砂设备输砂绞龙料斗内的砂位自动开关和开度调节。

3 性能测试与应用

产品制造完成后,依据Q/0613YJR004—2020《储砂输砂设备》和产品测试大纲在厂内进行了全面的性能测试。包括整个设备的组装用时测试、吊装系统吊装用时、吊装系统的自动定位功能测试、皮带输送机的输砂能力测试以及本地操控和遥控系统等各系统的测试。各项测试数据和性能指标达到设计要求,运行稳定可靠。

设备完成厂内测试后在川渝地区进行了油田现场试用(图8),现场测试数据满足设计要求,设备运行稳定,可靠性高,满足油田现场的使用要求。

图8 设备试用现场

4 结束语

西南地区大型页岩气压裂输砂系统是针对于非常规油气田大规模压裂施工而研究开发的,特别适用于西南地区页岩气“工厂化”压裂的储供砂作业。具有安全、经济、高效、环保的特点,弥补了常规吊砂作业模式的不足。该输砂系统具有以下优势:

(1)先进性:解决了同行业同类产品在“安全、经济、高效、环保”4 个方面存在的不足。向“无人化、智能化”井场迈了一大步,加快了“四化井场”的建设步伐。

(2)突破性:该产品没有任何原型,属于世界首创。打破了页岩气压裂现场的传统储供砂作业模式。设备功能和性能的突破带来了施工工艺的突破。

(3)实用性:样机在川渝地区页岩气压裂现场成功应用,获得中石油客户的高度认可。

(4)推广性:中国石油天然气集团公司要求各钻探公司推广使用。该产品在成都举行的中石油“压裂装备标准化和规范化技术研讨会”上被列为中石油采购的“标准”型产品。