碳氮化物析出行为对钒微合金化套管钢屈服强度的影响

扈 立,张 旭

(天津钢管制造有限公司,天津 300301)

钢的微合金化处理是通过加入钢中的V、Nb、Ti 等微合金化元素形成细小的碳氮化物颗粒,在钢材轧制和热处理过程中发挥细晶强化和析出强化作用,从而改善钢的性能[1]。研究显示,钢中V 元素的氮化物和碳化物溶解度差异较大,其中VN 溶解度较低,将在高温轧制过程中析出,起到细化晶粒的作用,而VC 在奥氏体中的溶解度极高,只有在铁素体形成之后的冷却过程中才会析出,充分发挥析出强化作用[2]。

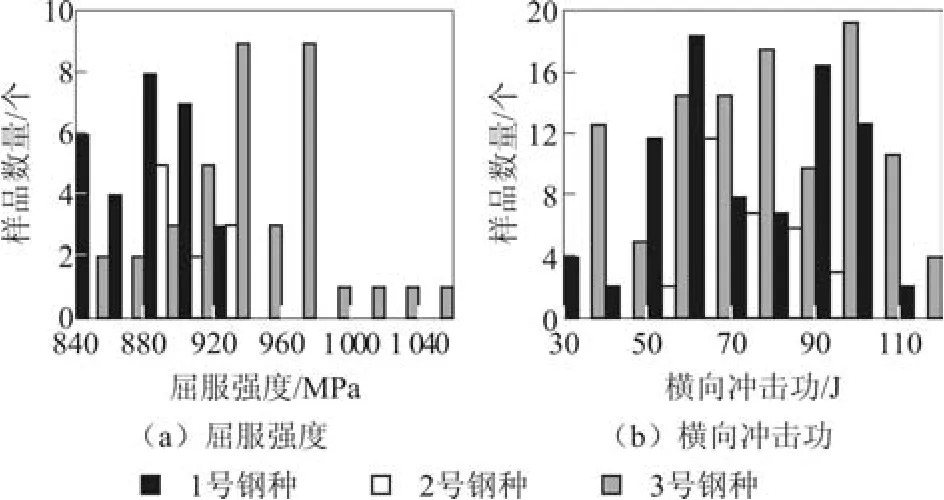

分析3 个钢种生产的Φ244.48 mm×11.99 mm 110 钢级套管的综合力学性能,显示出V 微合金化对钢管强韧性的影响。参与统计的3 个钢种主要合金元素成分见表1,屈服强度和55 mm×10 mm×7.5 mm 试样0 ℃横向冲击功统计如图1 所示。3 个钢种套管横向冲击功平均值分别为77.6 J、72.7 J、73.2 J,韧性指标接近;屈服强度平均值分别为888 MPa、909 MPa、936 MPa,呈现出递增趋势。2 号钢种相对于1 号添加了V 元素,同时Mo 元素含量稍有增加,在力学性能结果方面,韧性水平接近时表现出20 MPa 屈服强度增量;3 号钢种相对于2 号钢种而言除了降低Mn 元素含量之外,将V的目标含量由0.08%增加到0.10%,在冲击韧性几乎相同的情况下屈服强度进一步提高27 MPa。因此,V 微合金化能显著提高套管的综合强韧性能。

表1 对比钢种主要合金元素成分(质量分数)%

图1 不同成分套管屈服强度统计

生产实践显示,含V 钢种套管产品热处理温度敏感性较高,管材强度随热处理温度调整产生较大波动。因此,对多个规格、不同V 含量套管进行热处理试验,并对试验结果进行分析研究。

1 试验方法及结果

使用箱式热处理炉对3 种常用含V 套管钢进行系列热处理试验,回火温度为620~690 ℃,该温度区间为高钢级套管常用回火温度区间,因此该屈服强度波动性统计结果具有一定实际意义。试验钢种主要合金元素含量控制目标值见表2。

表2 试验钢种主要合金元素含量(质量分数)目标值 %

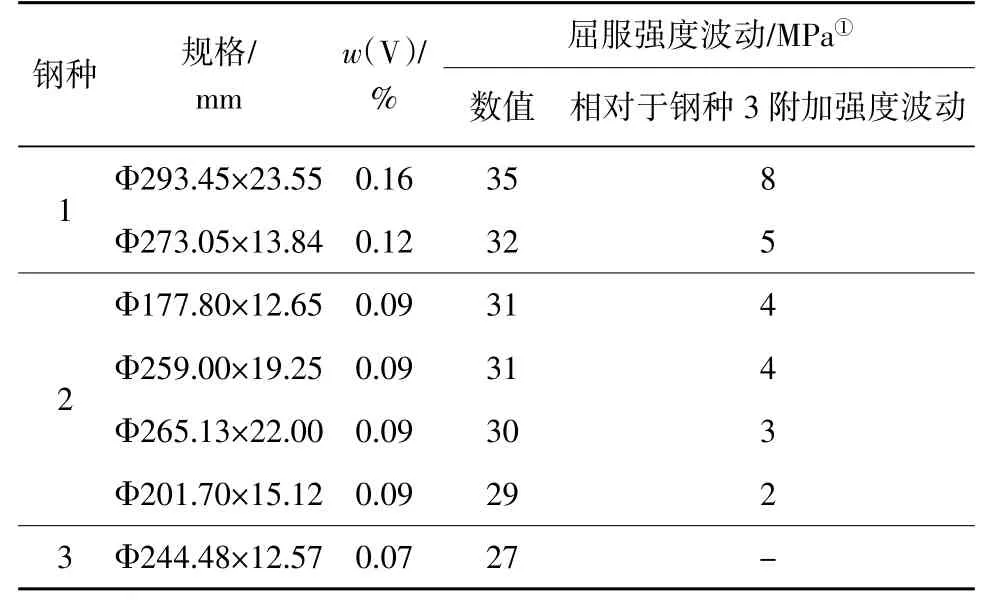

使用GALDABINI SUN100 型电子材料拉伸试验机对试验钢种进行强度测试。各试验钢种V 含量及回火温度区间范围内屈服强度波动值见表3。

表3 试验钢种屈服强度波动-回火温度相关性统计试验结果

观察数据发现,当钢中V 含量较高时,回火强度波动较大,某些规格套管在回火温度变化10℃时强度波动达35 MPa,为生产过程稳定控制带来较大难度。随着V 含量降低,强度波动程度下降。可以看出,对屈服强度波动起主要作用的是V含量,V 含量为0.07%的钢种3 套管的回火强度在回火温度变化10 ℃时的波动仅为27 MPa。

2 分析与讨论

2.1 V 微合金化作用与N 含量的关系

加入钢中的V 可以和C、N 分别形成NaCl 型面心立方点阵结构化合物VC 和VN,它们之间可以完全互溶,形成连续固溶体,因此在含N 钢中不存在纯粹的二元化合物VC 或VN,在有效析出温度范围内将形成V 的三元析出相VCxN1-x[3]。

在V 微合金化的钢中,N 元素的存在可以最大限度发挥V 的微合金化作用,N 含量的增加能够促进富N 的VCxN1-x在奥氏体区间析出,起到细化晶粒的作用。含V 钢析出的VCxN1-x在温度较高时相当接近于二元相VN,即三元析出相中C 原子的系数x非常小,直至N 元素消耗殆尽才逐渐析出富C 的VCxN1-x,由于VC 和VN 在钢中的固溶度积相差较大,VC 在奥氏体中溶解度非常高,即使在偏低的奥氏体化温度下也能实现完全固溶,并且在γ→α 相变过程中甚至α-Fe 基体中弥散析出,进一步发挥析出强化作用[4-5]。

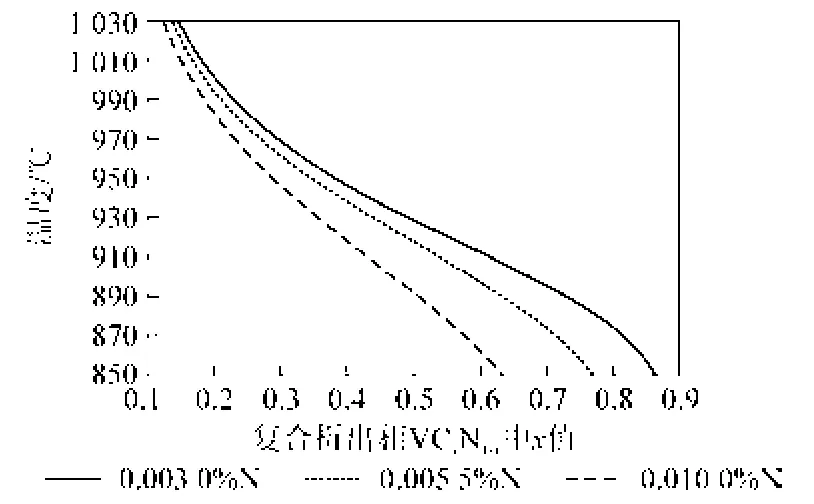

140 钢级套管钢种(0.26%C,0.14%V)电炉冶炼工艺条件下N 含量统计结果如图2 所示。N 含量数值分布范围较宽,最低30×10-6、最高接近130×10-6,绝大多数位于40×10-6~70×10-6。根据VC 和VN 析出相在奥氏体中的固溶度积公式lg{[V]·[C]γ}=6.72-9 500/T和lg{[V]·[N]γ}=3.63-8 700/T[6],可计算当N 含量为0.003 0%、0.005 5%、0.010 0%时,该140 钢级套管钢中VCxN1-x中系数x变化规律,计算结果如图3 所示。结果显示,在奥氏体高温区VCxN1-x析出相的系数x不到0.2,化学式接近二元相VN,并且N 含量越高,高温区域内析出相中C 原子比例越小,说明较高的N 含量有利于促进富N 的VCxN1-x(VN)析出,增强细化晶粒的效果。

图2 140 钢级套管钢N 含量统计

图3 奥氏体中析出VCxN1-x 复合相时x 值

2.2 VN 与VC 的析出行为

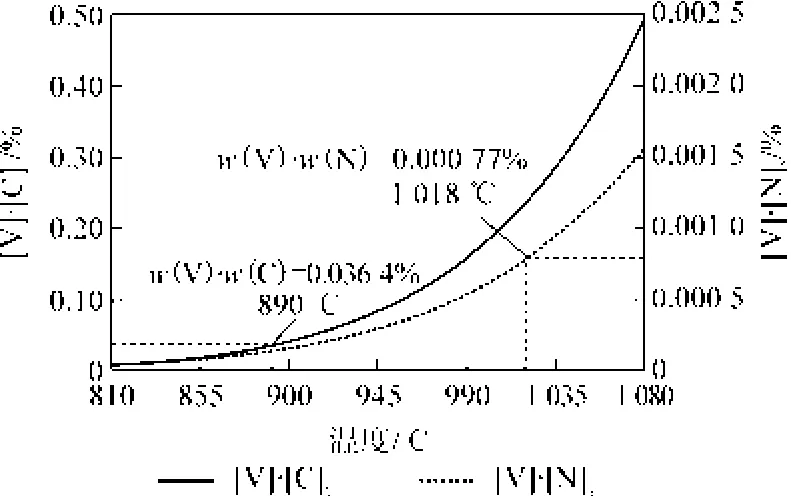

N 含量对V 的碳氮化物析出行为有显著影响,γ→α 相变后富C 的VCxN1-x(VC)的析出将取决于钢中N 含量以及受此影响奥氏体化温度下处于固溶状态[V]和[C]及[N]的含量[7]。根据VC 和VN 析出相在奥氏体中的固溶度积公式,以及实际冶炼条件下N 元素的平均含量0.005 5%,分别计算成分0.26%C-0.005 5%N-0.14%V 钢中,VC 和VN 在奥氏体中的全固溶温度,以及不同奥氏体化温度下各元素的固溶元素含量,结果如图4~5 所示。

图4 VC 和VN 在奥氏体中固溶度积对比

图4 显示,该钢种中VN 全固溶温度为1 018℃,即冷却至1 018 ℃以下才开始析出VN 相。而VC 的全固溶温度为890 ℃,接近实际生产过程中的奥氏体化温度,如果考虑到钢中Cr、Mo 等合金元素的析出也需要消耗一部分C,因此用于析出VC 的可用C 含量更少,将导致VC 的全固溶温度进一步降低,基本不会在奥氏体温度范围内析出。

不考虑Cr、Mo 等其他合金元素析出对C 的消耗,当奥氏体化温度为890 ℃时,根据图5,V、C、N 元素在钢中仍处于固溶状态的含量分别为0.09%、0.25%、0.000 56%。可见,90%以上的N 元素已经消耗于VN 的析出,而[C]几乎和钢的原始成分相同,因此在奥氏体化结束之后的回火过程中,将主要以VC 的析出为主。

图5 0.26%C-0.005 5%N-0.14%V 钢中元素固溶量随奥氏体化温度的变化规律

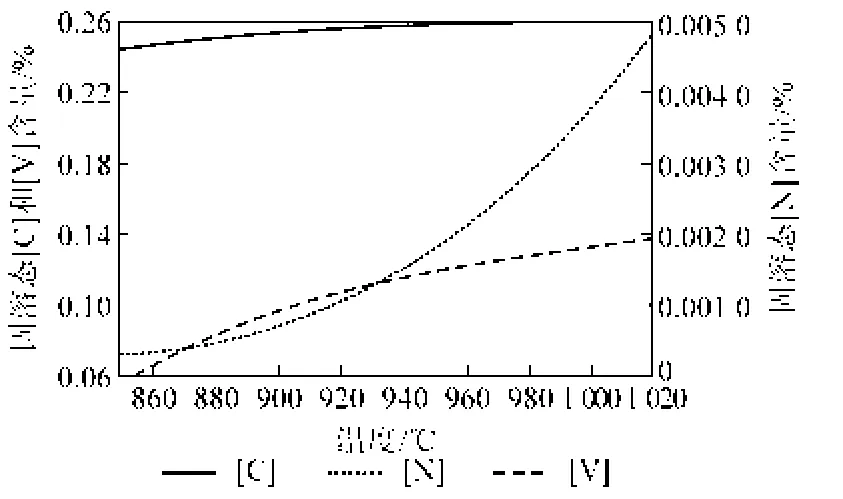

试验可知,V 含量较高时,钢管强度指标随回火温度变化容易出现较大波动,而调质钢的室温强度主要取决于微合金元素的析出强化效果[8]。因此,针对0.26%C-0.005 5%N 的钢管,分别计算V 含量为0.06%、0.09%、0.12%、0.15%时碳化物析出行为。

不同V 含量的钢种淬火后固溶态[C]、[N]含量随奥氏体化温度升高的变化趋势如图6 所示。可以看出,钢中原始V 含量越高,奥氏体化(淬火)之后处于固溶态的[C]越少,这是由于较高的V 含量促进了奥氏体温度区间内富N 的VCxN1-x(VN)析出,消耗了部分C 原子,使得可以用于析出VC 的C 含量下降。另一方面,V 元素含量的增加有利于淬火后固溶[V]的提高,促进VC 在铁素体基体中的析出,增加析出强化效果。

图6 不同V 含量对奥氏体化后固溶态[C]和[V]含量的影响

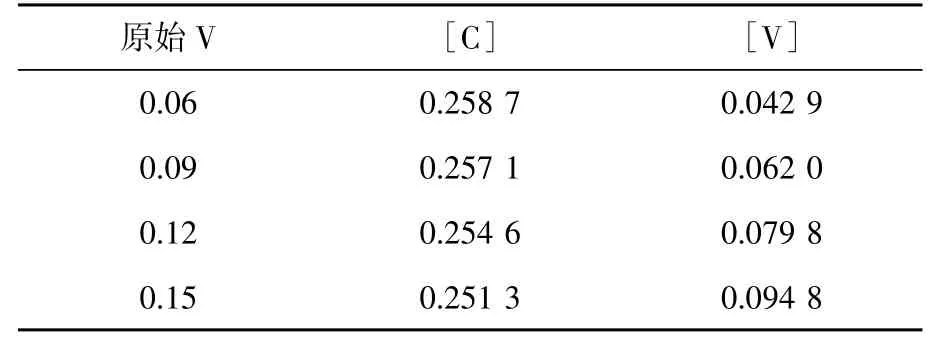

经过890 ℃淬火后,不同V 含量钢中固溶态[C]、[V]含量见表4,这些仍处于固溶态的元素将在回火过程中参与VC(C 元素为主的VCxN1-x第二相颗粒)的析出。不同V 含量的钢中VC 析出相体积分数随回火温度的变化情况如图7 所示。

表4 890 ℃淬火后钢中[C]、[V]随V 含量的变化 %

图7 不同V 含量钢热处理后VC 析出相体积分数

2.3 析出相的强化作用

第二相颗粒对基体的强化效果与体积分数f和颗粒尺寸d相关,根据第二相颗粒和滑移位错的交互作用机制,存在切过机制和绕过机制(Orowan 机制)两种不同的强化方式:切过机制的强化作用可以表述为ΔYS∝f1/2d1/2,而绕过机制的强化作用表述为ΔYS∝f1/2d-1·lnd。其中,ΔYS为强度增量。两种强化方式都和析出相体积分数成正比;而析出相尺寸越大,切过机制强化效果越明显,但Orowan 强化效果将被削弱。研究表明,钢中大部分析出相都是依靠Orowan 机制发生强化作用[9]。因此细化析出相尺寸将有效提高强化效果,与此同时,如果析出相尺寸随温度升高长大速率较快,将导致强化效果随温度发生较大波动,从而表现出热处理后材料强度对回火温度的高敏感性。

考虑到微合金元素析出相的长大过程主要是溶质扩散控制在基体中均匀沉淀的第二相的长大过程,其长大速率m为[6]:

式中σ—— 析出相与铁素体基体的比界面能,J/m2;

VP,VB—— 析出相、溶质元素的摩尔体积,m3/mol;

D—— 微合金元素在铁素体基体中的扩散系数,cm2/s;

C0—— 微合金元素在基体中的固溶含量;

CP—— 微合金元素在二元析出相中的平衡原子浓度,CP=1;

R—— 摩尔气体常数,R=8.314 J/(mol·K);

T—— 热力学温度,K。

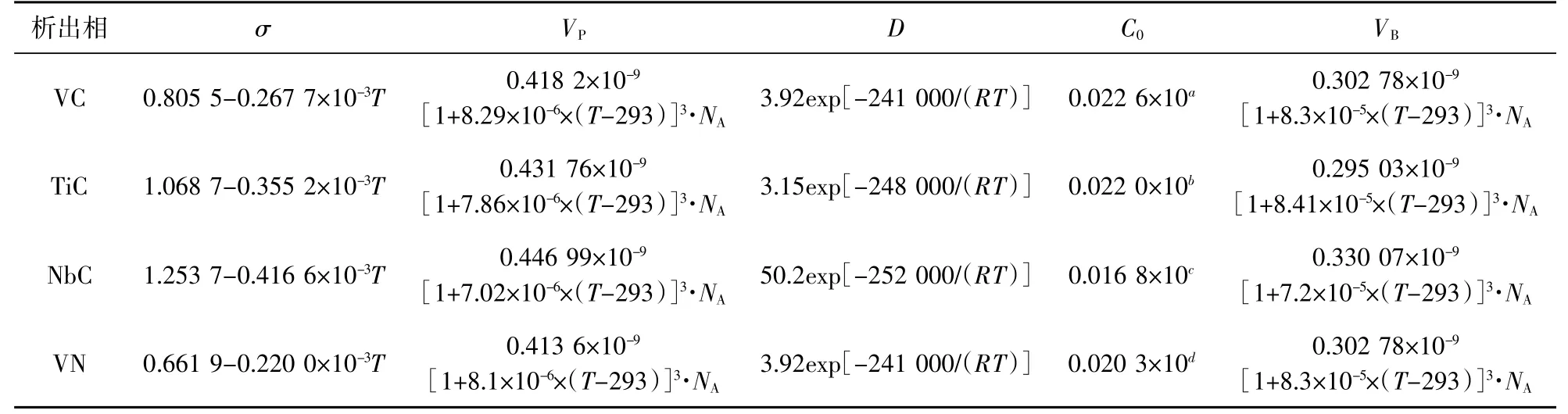

表5 为VC、NbC、TiC、VN 等主要析出相在公式(1)中的对应数值。回火温度为600~750 ℃时,根据公式(1)计算回火保温100 min 后各析出相长大速率如图8 所示。可以看出,在相同回火温度下,VC 颗粒的长大速度最快。进一步的,根据d=2(r0+m3·t)1/3计算VC 在不同回火温度下保温90 min后的析出相直径d。其中r0为析出相变完成时的VC 颗粒初始半径且(t为相变完成时间,按500 s 估算[6];λ=0.04),计算结果如图9所示。

表5 微合金第二相热力学参数[6]

图8 钢中不同析出相长大速率随温度变化对比

图9 VC 析出相尺寸及不同V 含量钢中强化作用

不同回火条件下VC 析出相尺寸以及不同V 含量钢中VC 析出强化产生的屈服强度增量如图9 所示。根据Orowan 强化机制,析出相尺寸的较大变化将显著影响强化效果。与此同时,钢中V 含量大小将导致相变结束后基体中VC 颗粒体积分数的差异,产生不同程度的析出强化效果,最终表现为高V 钢强度指标随回火温度变化出现较大波动。考虑到生产实践过程中,110 钢级以上套管的常用回火温度为600~700 ℃,针对该范围内不同V 含量钢种的强度增量变化数值,可以估算出钢中V元素含量带来的强度波动值,结果见表6。

表6 V 含量造成的钢的强度随回火温度波动速率

根据表6 估算结果,相对于V 含量为0.06%钢种,当V 含量为0.15%时,在回火温度变化10 ℃时将产生附加强度波动6 MPa,考虑到V 元素其他类型化合物(VN)产生的叠加强化效果,在回火温度变化10 ℃时产生的附加强度波动总和可能接近8~10 MPa。即钢中V 含量每增加0.03%,在回火温度变化10 ℃时将产生附加强度波动3~4 MPa。这一估算结果与系列热处理试验结果基本吻合。

3 结 语

通过对不同V 含量试验钢种中V 元素碳氮化物析出行为的试验研究和计算分析,得到了V 含量与热处理后材料强度波动的大致定量关系,钢中的V 含量每增加0.03%,在回火温度变化10 ℃时将产生附加强度波动3~4 MPa。因此,考虑实际生产过程中套管强度指标控制的稳定性,可以根据该结果对V 微合金化钢种进行成分优化和产品性能控制。