油管悬挂器螺纹接头上扣扭矩研究

高晓娟,贾 路,姬丙寅,吕庆钢,史交齐

(1. 中国石油天然气股份有限公司长庆油田分公司物资供应处,陕西 西安 710018;2. 中国石油化工股份有限公司西北油田分公司物资供应管理中心,新疆 乌鲁木齐 830011;3. 西安三维应力工程技术有限公司,陕西 西安 710075)

油管头由油管四通及油管悬挂器组成,油管悬挂器是安装在油管四通本体内的锥座中,用来悬挂油管柱,并在所悬挂的油管和油管四通本体之间提供密封的一种装置。油管悬挂器处在井口部位,承载整个油管柱,其承受拉伸载荷最大,工况最苛刻。一般情况下,油管生产厂提供油管连接上扣扭矩(如最小扭矩、最佳扭矩和最大扭矩),而未提供油管和油管悬挂器连接的上扣扭矩,现场通常做法是采用厂家推荐的油管连接上扣扭矩,然而油管悬挂器厚度远大于接箍厚度,例如Φ88.9 mm 油管接箍外径为107.95 mm,而与油管相连的油管悬挂器外径达到139.7 mm,如图1 所示。厚壁油管悬挂器和油管上扣采用厂家推荐的油管连接上扣扭矩是否合适,目前并未见相关的研究,笔者借助理论分析和试验方法对油管悬挂器与油管连接的上扣扭矩进行研究。

图1 油管悬挂器示意

1 油管悬挂器上扣扭矩有限元分析

1.1 分析方法

以Φ88.9 mm×6.45 mm 规格110 钢级为例,忽略螺纹接头螺旋升角的影响,建立油管和油管悬挂器螺纹连接二维轴对称模型,采用弹塑性非线性有限元进行分析,选用的单元类型为轴对称四边形单元[1-4]。弹性模量为210 GPa,泊松比为0.3,屈服强度为758 MPa,抗拉强度为862 MPa。

油管规定名义上扣位置是三角形标记底边,以名义上扣位置为基础分析油管连接和油管悬挂器连接上扣扭矩。根据螺纹处的接触压力、摩擦因数以及单元半径,可以计算得到螺纹接头的上扣扭矩。上扣扭矩计算公式为:

式中T—— 上扣扭矩,N·m;

μ—— 摩擦因数;

Ri—— 积分单元半径,mm;

Li—— 积分单元长度,mm;

Pi—— 积分单元接触压力,N。

1.2 油管上扣扭矩有限元分析

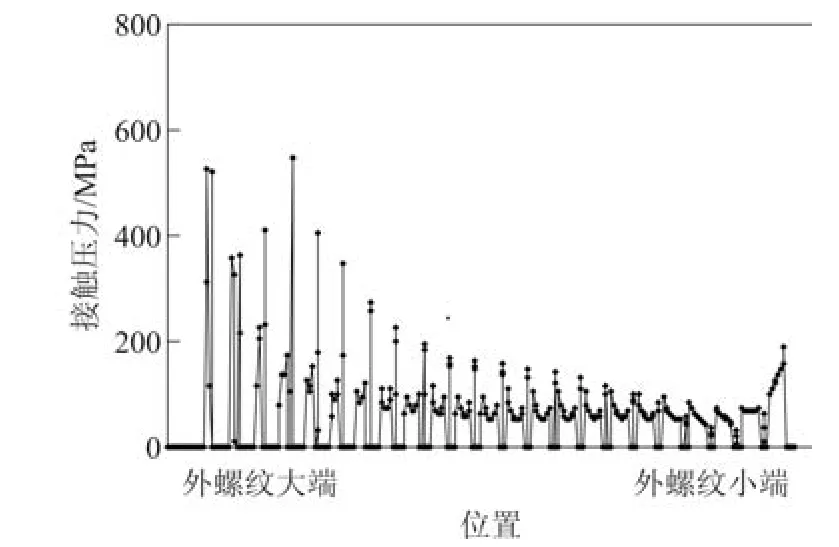

油管连接上扣后外螺纹不同位置的接触压力分布如图2 所示,接触压力呈“马鞍”式分布趋势,外螺纹大端不完整螺纹的接触压力比外螺纹小端完整螺纹高。通过计算可知,油管连接上扣最佳扭矩为3 500 N·m,与厂家推荐的最佳上扣扭矩3 250 N·m基本一致。

图2 油管连接上扣后外螺纹不同位置的接触压力分布

1.3 油管悬挂器上扣扭矩有限元分析

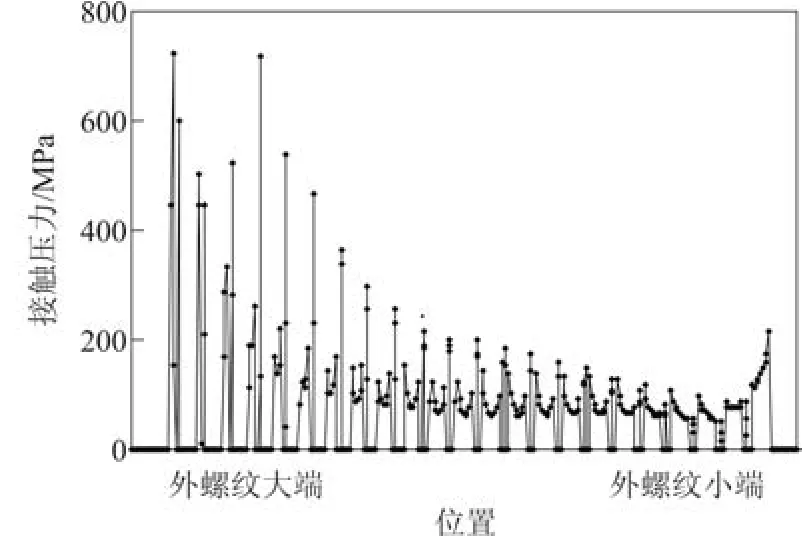

油管悬挂器连接上扣后外螺纹不同位置的接触压力分布如图3 所示,分布趋势和油管连接基本一致,但接箍压力值高于油管连接接触压力值。经计算,油管悬挂器连接上扣最佳扭矩为4 400 N·m。

图3 油管悬挂器连接上扣后外螺纹接触压力分布

1.4 油管和油管悬挂器上扣扭矩对比分析

分析可知,油管连接和油管悬挂器连接同样以名义上扣位置分析,油管接触压力低于油管悬挂器,这是由于油管接箍壁厚小于悬挂器壁厚,同等条件下,油管悬挂器变形小于接箍。油管连接名义上扣扭矩为3 500 N·m,而油管悬挂器连接名义上扣扭矩为4 400 N·m,二者名义上扣扭矩相差900 N·m,油管悬挂器连接名义上扣扭矩比油管连接高近26%,也即按照油管名义上扣扭矩给油管悬挂器连接上扣,油管悬挂器连接是不能上扣到位置的,如果要上扣到名义位置,需要提高将近26%的推荐扭矩才能达到。

2 油管悬挂器上扣扭矩试验分析

2.1 试验方法

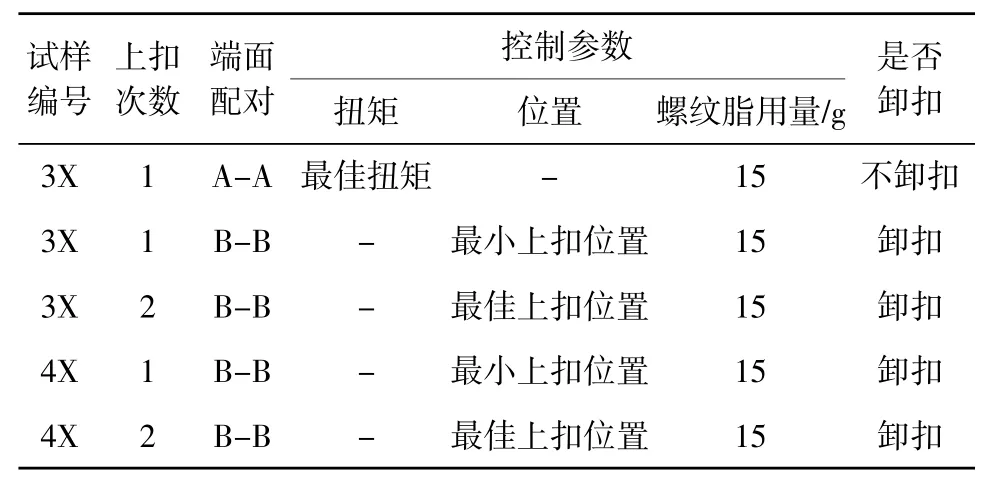

为了验证油管悬挂器上扣扭矩,制造Φ139.7 mm 接箍模拟油管悬挂器[5-6],研究其上扣扭矩[7-10]。油管规定名义上扣位置是三角形标记底边,最小上扣位置为距离三角形底边3 mm,上扣控制参数见表1。

表1 Φ139.7 mm 接箍模拟油管悬挂器上扣控制参数

2.2 最小上扣位置扭矩试验

试验编号为3X 和4X(B 端)第一次上扣,试验后油管的宏观形貌如图4 所示,试验过程中未出现螺纹黏结现象[3-4]。3X 上扣扭矩为6 094 N·m,卸扣扭矩为6 978 N·m,螺纹啮合长度为76.52 mm;4X 上扣扭矩为5 663 N·m,卸扣扭矩为6 806 N·m,螺纹啮合长度为76.88 mm。

图4 最小上扣位置扭矩试验后卸扣形貌

2.3 最佳上扣位置扭矩试验

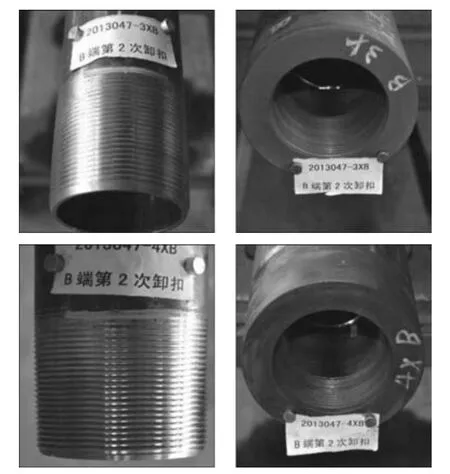

试验编号为3X 和4X(B 端)第二次上扣,试验后油管的宏观形貌如图5 所示,试验过程中未出现螺纹黏结现象。3X 上扣扭矩为10 803 N·m,卸扣扭矩为11 399 N·m,螺纹啮合长度为79.00 mm;4X 上扣扭矩为9 535 N·m,卸扣扭矩10 517 N·m,螺纹啮合长度为79.80 mm。

图5 最佳上扣位置扭矩试验后卸扣形貌

2.4 不同上扣位置上扣扭矩比较

上扣扭矩对比见表2,为3X 和4X 试样的A 和B 端在不同上扣控制位置下的上扣扭矩情况。由表2 可知,不同上扣位置,上扣扭矩不同,螺纹啮合长度也不同。采用厂家推荐的油管上扣扭矩,油管悬挂器的螺纹啮合长度小于最小上扣位置下的螺纹啮合长度,如果保证上扣位置需要提高上扣扭矩。

表2 上扣扭矩对比

不同上扣位置下上扣扭矩比较如图6 所示。比较可知,随着上扣位置的变化,上扣扭矩也随着增加;最小和最佳上扣位置下的上扣扭矩均高于推荐的最佳扭矩3 350 N·m,甚至高于推荐最大上扣扭矩4 020 N·m。同时,由于螺纹参数、螺纹脂等因素影响,3XB 和4XB 上扣扭矩和螺纹啮合长度略有差别,但不影响上扣扭矩增大趋势的判断。

图6 不同上扣位置下上扣扭矩比较

3 上扣位置(扭矩)对连接强度的影响

为了验证上扣位置(扭矩)对连接强度[11-17]的影响,采用有限元方法分别进行少上3 圈、少上2圈、少上1 圈、名义上扣和多上1 圈连接强度计算,研究上扣位置(扭矩)对连接强度的影响,计算出的不同上扣圈数时的连接强度如图7 所示。随着上扣圈数的增加,油管短节的连接强度逐渐升高;随着螺纹上扣圈数再增大,螺纹连接强度增速放缓,每多上1 圈大约增高2%。

图7 不同上扣圈数时的连接强度

4 综合讨论

有限元分析表明,同样规格螺纹接头油管悬挂器连接名义上扣扭矩比油管连接高近26%,按照名义上扣扭矩给油管悬挂器连接上扣,油管悬挂器连接是不能上扣到位的,如果要上扣到名义位置,需要提高将近26%的推荐扭矩才能达到。

实物试验表明,随着上扣位置的变化,上扣扭矩也随着增加;最小和最佳上扣位置下的上扣扭矩高于推荐的最佳扭矩,甚至高于推荐的最大上扣扭矩。同时,由于螺纹参数、螺纹脂等因素影响,上扣扭矩和螺纹啮合长度略有差别。同样,按照油管推荐的名义上扣扭矩给油管悬挂器连接上扣,油管悬挂器连接是不能上扣到位。

综上讨论,采用厂家推荐的油管连接上扣扭矩的现场通常做法,油管悬挂器连接不能上扣到位,由于油管悬挂器厚度远大于油管接箍厚度,同等条件下,油管悬挂器变形小于油管接箍。厚壁的油管悬挂器上扣采用厂家推荐的油管连接上扣扭矩并不合适,为了安全需要,应适当提高上扣扭矩,比如采用厂家推荐的最大扭矩上扣。

5 结 语

试验和有限元分析表明油管悬挂器螺纹连接采用厂家推荐的油管上扣扭矩并不合适;如果要保证油管悬挂器连接上扣位置,需要提高上扣扭矩;油管悬挂器外径对上扣扭矩有较大影响,建议采用最大上扣扭矩对油管悬挂器上扣。