采用连铸坯制造的P92 钢管性能试验研究

敬仕煜,普晓明,何小明,曾 辉,杨 建

(东方电气集团东方锅炉股份有限公司·机械工业高温、高压材料与焊接工程实验室,四川 自贡 643001)

P92 钢管是建造超超临界燃煤电站的关键材料,2008年实现国产化,目前已摆脱对国外进口的依赖[1-3]。与超(超)临界燃煤电站的另一重要材料P91 钢管相比较,P92 钢管适当降低了Mo 含量至0.30%~0.60%,增加了1.50%~2.00%的W,采用复合-多元的强化手段,使钢的高温强度进一步提高,主要适用于600~620 ℃蒸汽参数的锅炉集箱、管道等高温承压部件[4-8]。P92 钢管于1996年纳入美国ASME SA 335/ SA 335M《高温用无缝铁素体合金管》,我国GB/T 5310—2017《高压锅炉用无缝钢管》中的牌号为10Cr9MoW2VNbBN。

管坯是钢管制造原材料,分为轧坯、锻坯和连铸坯。对于P92、P91 钢管这类大直径高端材料,一般采用锻坯制造,但其效率低、成本高,不能满足工程急需,促使人们对高效率、低成本的大型连铸圆坯的研究感兴趣。2011年,我国开发出连铸坯P91 钢管,历经长时间性能评价后[9],2019年开始在国内实际工程中应用。这一成功极大地鼓舞了研发信心,依托各方努力,我国又开发出连铸坯P92 钢管。本文选取3 支采用国产连铸坯制造的P92 大直径厚壁钢管,分别进行理化检测、高温持久试验等,以掌握连铸坯P92 钢管性能,评估其工程应用可行性。

1 试验材料与方法

1.1 试验材料

样管A、B、C 为国产连铸坯制造的P92 大直径厚壁钢管。其中,样管A 规格尺寸为Φ508 mm×40 mm,由某甲钢管厂采用某A 冶炼厂生产的连铸圆坯制造,坯料直径为500 mm;样管B 规格尺寸为Φ610 mm×45 mm,由某甲钢管厂采用某B 冶炼厂生产的连铸圆坯制造,坯料直径为600 mm;样管C 规格尺寸为Φ550 mm×105 mm ,由某乙钢管厂采用某C 冶炼厂生产的连铸圆坯制造,坯料直径为785 mm。3 支样管的主要制管工序为:连铸圆坯→中心打通孔→轧制→热处理→试验→无损探伤→尺寸与表面检验→发货。

1.2 取 样

在样管A、B、C 的壁厚1/2 处,分别取化学成分分析试样。在样管A、B、C 的壁厚1/4 附近,分别取横向拉伸试样(Φ12.5 mm 圆棒标准试样)、冲击试样(10 mm×10 mm×55 mm 夏比V 型标准试样)和高温持久试样(Φ10 mm 圆棒标准试样)。在样管A、B、C 的壁厚1/4、1/2、3/4 处,分别取纵向金相分析试样。在样管A、B、C 靠外壁、靠内壁处,分别取正向、反向弯曲试样(截面尺寸12.5 mm×25 mm)等。

1.3 试验方法

化学成分分析按GB/T 11170—2008《不锈钢多元素含量的测定火花放电原子发射光谱法(常规法)》和ASTM E 1019—2018《采用不同燃烧和惰性气体中熔融技术测定钢、铁、镍和钴合金中碳、硫、氮、氧试验方法标准》进行;室温拉伸试验按ASTM E 8M—2022《金属材料拉伸试验方法》进行;高温拉伸试验按ASTM E 21—2020《金属材料高温拉伸试验的标准试验方法》进行;显微组织检测按GB/T 13298—2015《金属显微组织检验方法》进行;晶粒度检测按ASTM E 112—2013《测定平均晶粒度的标准试验方法》进行;非金属夹杂物评级按ASTM E 45—2018a《钢中非金属夹杂物含量的测定标准试验方法》进行;室温冲击试验按ASTM E 23—2018《金属材料缺口试样标准冲击试验方法》进行;高温持久试验按GB/T 2039—2012《金属材料单轴拉伸蠕变试验方法》进行,采用等温法,试验温度625 ℃;弯曲试验按ASTM E 290—2022《金属材料的塑性弯曲测试标准试验方法》进行,弯芯直径25 mm,角度180°。

2 试验结果与分析

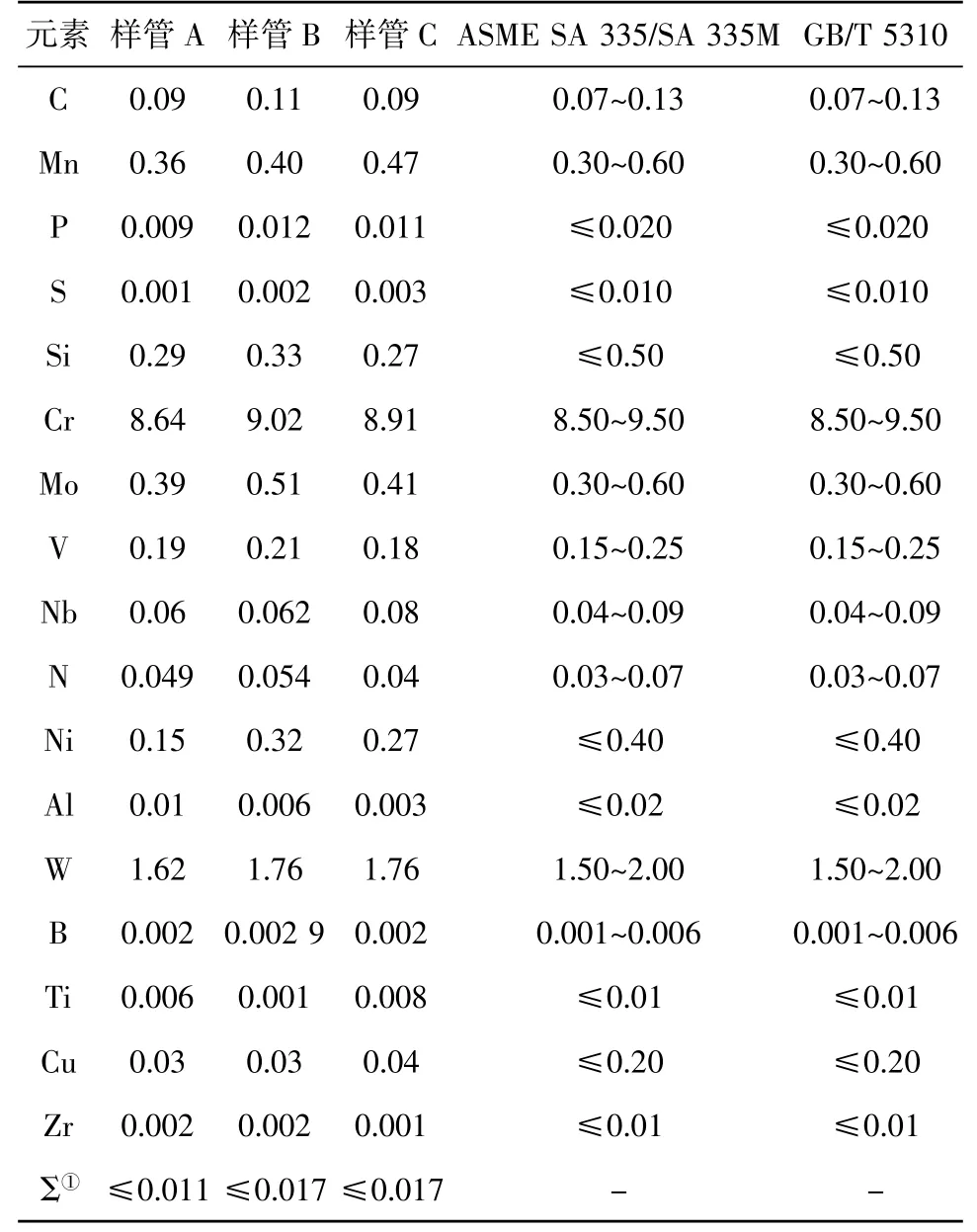

2.1 化学成分

连铸坯P92 钢管的化学成分分析结果见表1。可见,3 支样管的化学成分均满足ASME SA 335/SA 335M—2021 和GB/T 5310—2017 标准要求,备受关注的S、P,以及五害元素含量均极低,表明连铸工艺生产的P92 钢的钢质纯净。

表1 连铸坯P92 钢管的化学成分(质量分数)分析结果%

2.2 室温和高温拉伸试验

连铸坯P92 钢管的室温、高温拉伸试验结果如图1 所示。钢管的室温拉伸性能满足ASME SA 335/SA 335M—2021 和GB/T 5310—2017 要求;高温拉伸性能满足GB/T 5310—2017 要求(ASME 标准未规定该类材料的高温拉伸性能),且裕量足够。在500~650 ℃高温段,样管的屈服强度和抗拉强度均呈现明显下降趋势,其中屈服强度的下降速度缓于抗拉强度,这一现象与P91 钢管相似[10]。对应预期服役温度,样管在600 ℃的屈服强度超过300 MPa,高于GB/T 5310—2017 标准中251 MPa 要求。同时,连铸坯P92 钢管的塑性良好。

图1 连铸坯P92 钢管的室温、高温拉伸试验结果

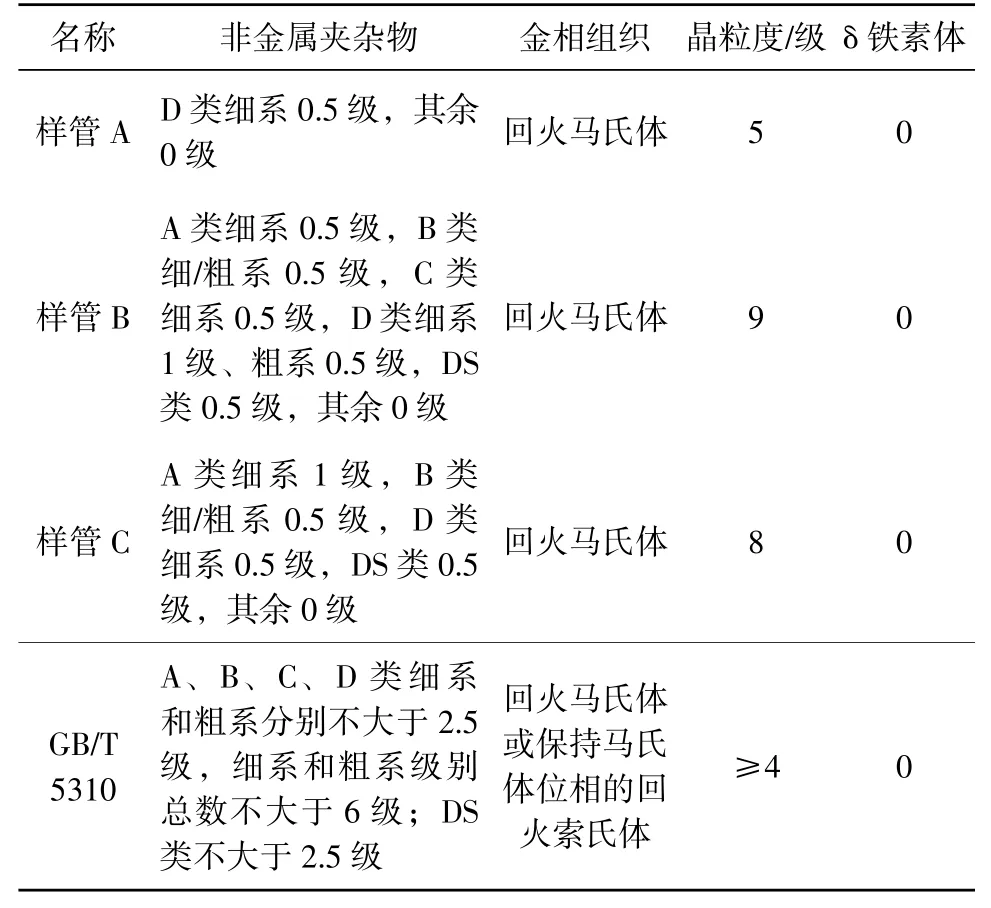

2.3 金相特征

连铸坯P92 钢管的金相特征检测结果见表2。光学显微镜下,各样管壁厚方向的不同位置的金相特征基本相似,非金属夹杂物控制良好,组织为回火马氏体,晶粒细于4 级,满足GB/T 5310—2017标准要求。

表2 连铸坯P92 钢管的金相特征

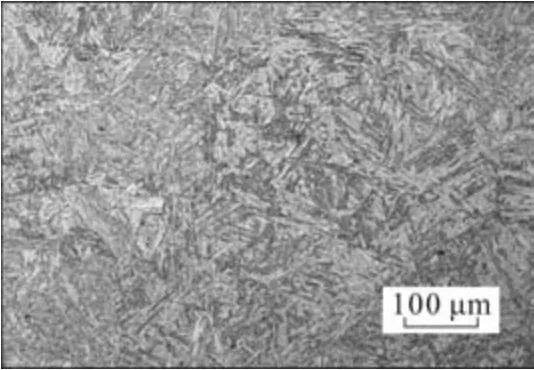

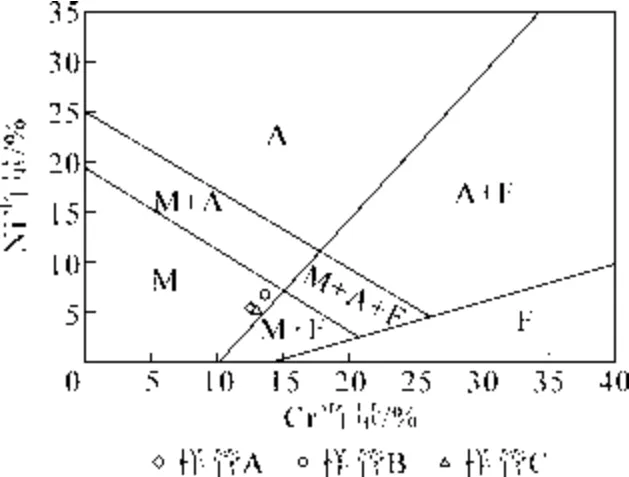

样管的金相组织如图2 所示。所有试样上都没有观察到高温铁素体(δ 铁素体)。δ 铁素体是一种不希望出现的组织,具有不可逆性,侵蚀后的微观组织中具有平滑和细小特征。舍弗勒(Schaeffler)相图是一种简化的经验性相图,可预测钢材焊接及铸态的微观组织。参照文献[11],按表1 实测化学成分计算3 支样管的Cr 当量和Ni 当量,结果如图3所示,可见3 支样管均不含δ 铁素体。

图2 样管A 的金相组织

图3 3 支样管实测成分在Schaeffler 相图中的位置

δ 铁素体的产生取决于两个因素:一是奥氏体形成元素与铁素体形成元素之间的平衡;二是高熔点、低扩散性的溶质元素(如W、Mo、V、Cr)在凝固时被排到液相中造成的微观和宏观偏析。一般来说,P92 钢比P91 钢更容易产生δ 铁素体,特别对于厚壁钢管(对应的原材料钢锭的截面尺寸更大),产生的几率会更高。样管C 使用的连铸圆坯直径达到785 mm,也未发现δ 铁素体,表明P92 钢连铸坯的化学成分设计合理,冶炼工艺成熟,凝固过程中成分均匀,偏析控制良好,抑制了δ 铁素体形成倾向。

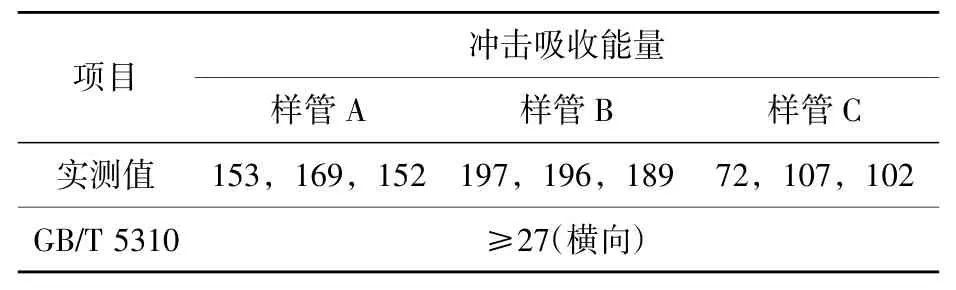

2.4 室温冲击试验

连铸坯P92 钢管的室温冲击韧性见表3。总体上,连铸坯P92 钢管室温冲击韧性的裕度较大,但样管C 略偏低,可能与样管C 截面尺寸更大,轧制变形均匀性、热处理均匀性控制难度增加等因素有关,有必要进一步改进。与文献[1]中的国内外P92 钢管统计值相比较,连铸坯P92 钢管的室温冲击韧性略优。

表3 连铸坯P92 钢管的室温冲击功J

2.5 弯曲试验

样管A、B、C 弯曲试验后的试样的受拉面未发现裂缝或裂口,满足ASME SA 335/SA 335M—2021 和GB/T 5310—2017 标准要求。

南稍门站站位范围主要控制管线有:友谊西路北侧埋深为6.8 m的DN 2000 mm混凝土PS管,埋深为2.2 m的DN 800 mm混凝土PS管,以及两根埋深为2.6 m、规格均为1 400 mm×1 800 mm的电力沟道和电信沟道。因此,车站主体结构需考虑避让对其影响较大的控制管线。

2.6 高温持久试验

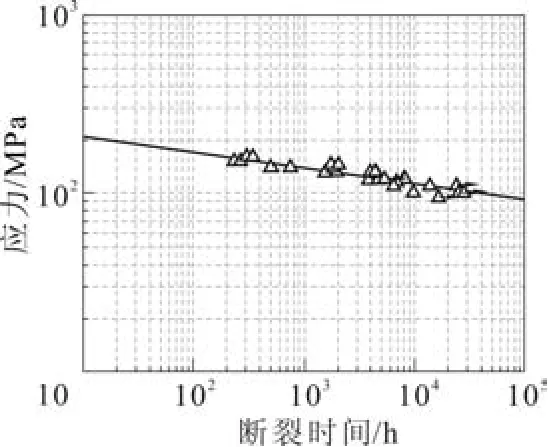

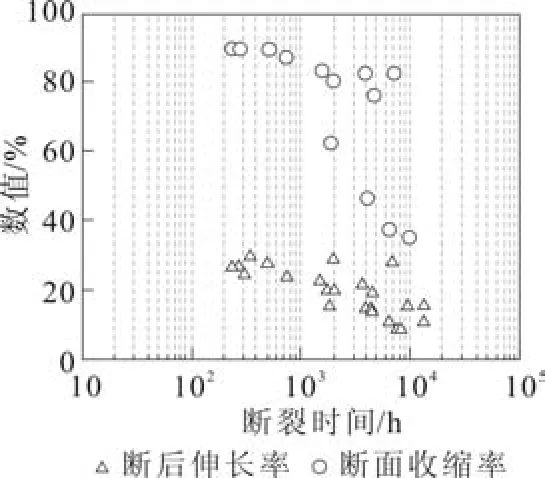

连铸坯P92 钢管625 ℃持久试验数据及外推曲线如图4 所示,3 支样管共28 个有效试样,累计超20 万台时,超过1 万h 的数据6 个(包括已断裂或仍在试验中的试样),最长试验时间近3 万h。图5 所示为连铸坯P92 钢管已断裂试样的持久塑性。

图4 连铸坯P92 钢管625 ℃持久试验数据及外推曲线

图5 连铸坯P92 钢管的持久塑性

连铸坯P92 钢管625 ℃持久强度σ的外推方程为:lgσ=2.410 23-0.088 26lg 。连铸坯P92 钢管625 ℃10 万h外推持久强度为93.1 MPa,高于ASME Code Case 2179-8 要求值(84.8 MPa)和GB/T 5310—2017 推荐值(85 MPa)。

持久强度是高压锅炉管的关键核心性能,是确定许用应力的控制性因素,高的持久强度是电站长期可靠运行的设计基础。采用持久试验来评价材料,或者评判其是否符合技术规范,已是一个悠久传统[12-14]。从图4 还可以看到,连铸坯P92 钢管625 ℃持久试验的断裂应力/时间的线性趋势良好,数据分散性小,试验周期内未观察到明显转折迹象[15-18],表明P92 钢优异的淬透性所导致的马氏体板条及其亚结构组织的强化稳定性良好。从图5可以看出,随着试验时间延长,材料塑性有所降低,但总体基本良好。

3 讨 论

连铸坯P92 钢管与现有P92 钢管之间的区别,仅在于前者使用连铸圆坯直接制造钢管,而后者使用锻坯。因此在某种意义上,探讨连铸坯P92 钢管的工程应用可行性即是分析连铸坯替代锻坯的合理性和优势。

连铸工艺是现代钢铁联合企业的主要生产方式,也是衡量一个国家钢铁业水平的标志[19-20]。2006年之前,我国连铸坯最大尺寸只有Φ390 mm[21],不能生产P91、P92 大直径厚壁管所需要的超大型连铸圆坯。依托冶金技术的进步,目前我国生产的9%Cr 钢连铸圆坯的最大直径达到了800 mm,具备批量供货能力,这为采用连铸坯替代锻坯制造P92钢管创造了条件。

传统锻坯可以简单概括为模铸+锻造两个过程。模铸时,钢水从钢包浇注进凝固模(二者之间敞开),依靠冒口长时间保温,让夹杂物自然上浮,一般每炉单独浇注。这种没有外因协助的浇铸工艺虽对铸坯中心致密度有一定帮助,对纯净钢水的效果却很有限。而连铸时,钢水经由钢包,到中间包、结晶器,各环节之间用铝锆质长水口衔接,接缝之间用氩封,是一个近似密闭的多炉依次连续浇注过程;其技术复杂、难度大,采用了保护浇注、浇注液面控制技术、大包下渣检测技术、电磁搅拌技术、自动化专家判定技术等一系列先进技术[9]。文献[21]对比分析了大型连铸圆坯和模铸钢锭的实物质量水平,认为连铸钢在气体元素、非金属夹杂物含量控制等方面具有模铸无法比拟的优势。

美国ASME SA 335/SA 335M—2021 的配套标准ASME SA 999/SA 999M—2021《合金钢和不锈钢公称管通用要求》和我国GB/T 5310—2017 标准均允许使用连铸坯,要求钢管的加工变形总延伸系数应不小于3。一般情况下,锻坯P92 钢管的累计总延伸系数(包括钢锭锻造和制管变形两个部分)会明显高于连铸坯P92 钢管,但后者更佳的钢质纯净度,以及依靠电磁搅拌等技术所获得的良好柱状晶形态和扩大的中心等轴晶区可以弥补这一点。笔者还认为,凭借我国当前连铸质量水平,满足3 倍加工变形总延伸系数足以保证成品管质量,没有必要追求更高的变形比[9]。样管A、B 的加工变形总延伸系数略高于3,各项数据满足相关标准要求也印证了这一判断。

数据指导决策。连铸坯P92 钢管的各项性能满足标准要求,高温持久性能优良,证明了连铸坯质量的可靠性和替代锻坯的可行性。且由于连铸工艺的连续浇注特点,其坯料的一致性好,极少发生诸如模铸钢锭的浇注冒口端切除不干净等问题,有利于钢管质量的稳定,新工艺的连铸坯P92 钢管具有良好的工程应用前景。

4 结 论

(1) 连铸坯P92 钢管的各项理化性能满足ASME SA 335/SA 335M—2021 和GB/T 5310—2017标准要求。

(2) 连铸坯P92 钢管625 ℃10 万h 外推持久强度为93.1 MPa,满足美国ASME 规范(推荐值84.8 MPa)和我国标准(推荐值85 MPa)要求。

(3) 采用连铸坯生产的P92 钢管具备了工程应用条件。