X80M 钢级螺旋缝焊管对头性能分析

王 洋,王 猛,李建一,刘晶晶,孙志刚,谷海龙,陈 楠

(华油钢管有限公司·河北省高压管线螺旋焊管技术创新中心,河北 青县 062658)

目前螺旋缝埋弧焊管制造过程中,为保证连续生产,必须将上一个板卷的尾部与下一个板卷的头部矫平后焊接到一起,制管行业一般将带有板卷头尾对接焊缝的螺旋缝埋弧焊管称为对头管。交付成品钢管时能否带有对接焊缝的管段是影响螺旋缝埋弧焊管成材率的重要因素[1-3]。GB/T 9711—2017《石油天然气工业管线输送系统用钢管》、SY/T 5037—2018《普通流体输送管道用埋弧焊钢管》等标准均对其性能有相关规定,本文选取X80M 钢级两种规格的螺旋缝埋弧焊管对头管进行一系列力学试验,并结合金相组织分析,以此探究对头管性能。

1 试验方案

某公司采用X80M 钢级Φ1 219 mm×18.4 mm 和Φ1 422 mm×21.4 mm 螺旋缝埋弧焊管进行试验[4],对头焊缝焊接工艺见表1,焊接完成后,在检测区域内,母材按照对应板卷轧制方向间隔1 m 进行取样和试验,钢管取样位置如图1 所示。

表1 X80M 钢级螺旋缝埋弧焊管对头焊缝埋弧焊工艺

图1 对头焊缝及母材取样位置示意

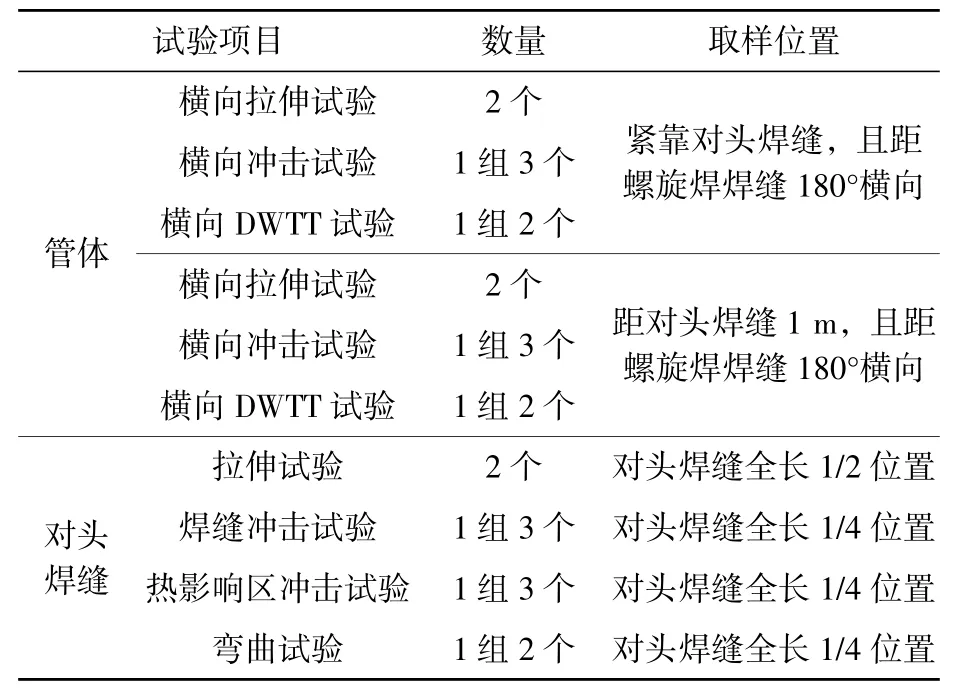

试验项目包括管体横向拉伸试验、管体横向冲击试验、管体横向DWTT 试验、对头焊缝拉伸试验、对头焊缝冲击试验和对头焊缝弯曲试验,具体项目与数量见表2。

表2 对头焊缝试验管段试验方案

2 试验结果与分析

2.1 管体拉伸试验

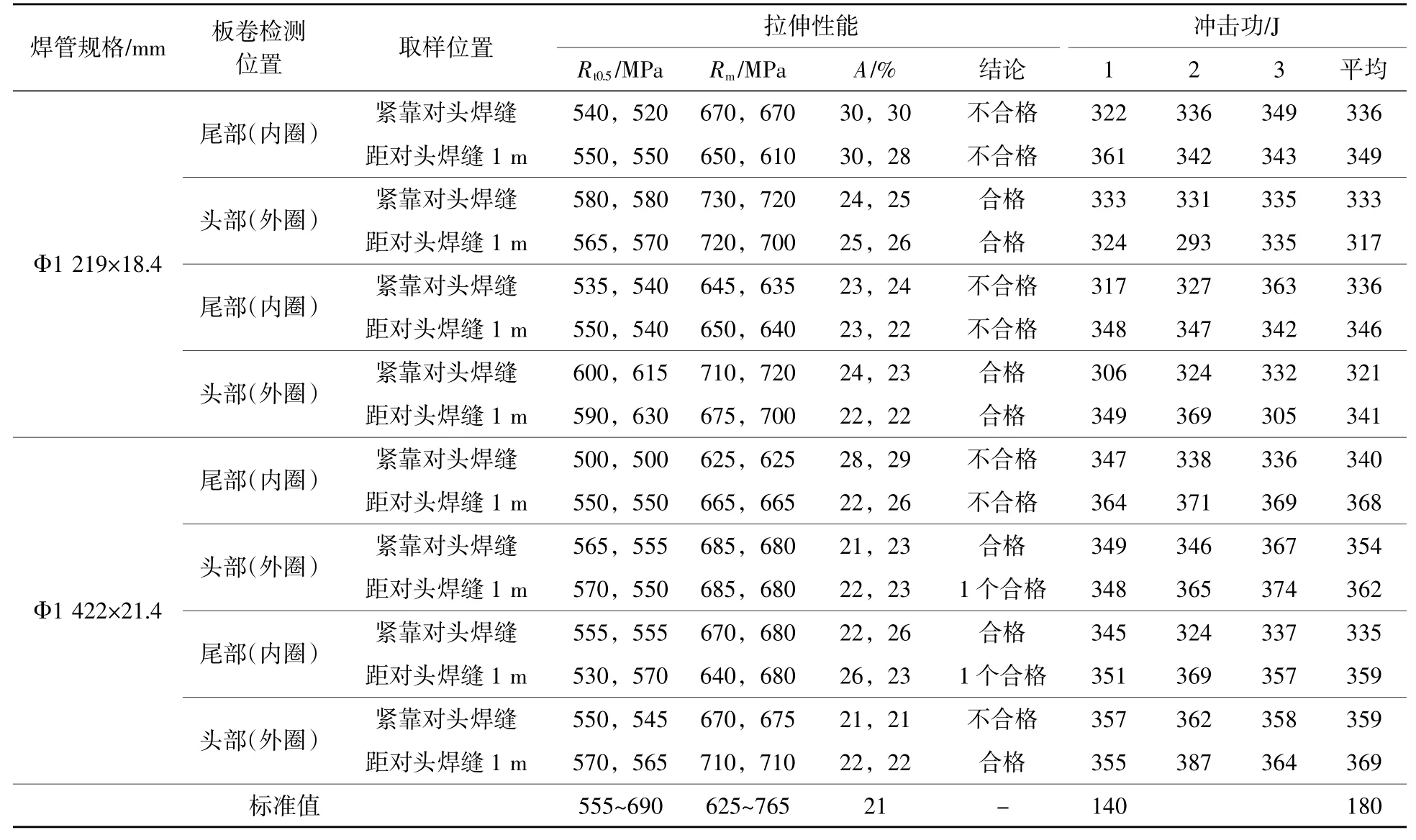

在X80M 钢级Φ1 219 mm×18.4 mm 和Φ1 422 mm×21.4 mm 管体上取宽度为38.1 mm 的板状试样,按照ASTM A 370—2023《钢制品机械试验标准试验方法和定义》在室温下进行拉伸试验[5],试验检验依据DEC-NGP-S-PL-003-2020-1《输气管道工程钢管通用技术规格书》执行,拉伸试验结果见表3。

表3 X80M 钢级螺旋缝埋弧焊管管体机械性能试验结果

从表3 可知,X80M 钢级Φ1 219 mm×18.4 mm对头管的钢卷板卷头部(外圈)母材的拉伸性能全部满足标准要求,但是板卷尾部(内圈)母材屈服强度全部低于标准要求,板卷尾部(内圈)距对头焊缝1 m 母材的屈服强度比紧靠对头焊缝母材的屈服强度平均大20 MPa 左右;随着壁厚增大,X80M 钢级Φ1 422 mm×21.4 mm 对头管的钢卷内圈头部母材也出现了屈服强度不合格情况。

2.2 管体夏比冲击试验

在X80M 钢级Φ1 219 mm×18.4 mm 和Φ1 422 mm×21.4 mm 管体上取标准V 型缺口夏比冲击试样,按照ASTM A 370—2023 进行-10 ℃冲击试验,试验检验依据DEC-NGP-S-PL-003-2020-1执行,夏比冲击试验结果见表3,其剪切面积百分比均为100%,满足单个值≥70%、平均值≥80%的要求。

从表3 可知,两个规格的对头管的母材韧性较好,夏比冲击功平均值在300 J 以上,距标准要求管体夏比冲击功均具有较大的安全裕度。

2.3 管体DWTT 试验

在X80M 钢级Φ1 219 mm×18.4 mm 和Φ1 422 mm×21.4 mm 管体上取V 型缺口试样,按照SY/T 6476—2017《管线钢管落锤撕裂试验方法》进行0 ℃落锤撕裂试验(DWTT),试验检验依据DEC-NGPS-PL-003-2020-1 执行。试验发现,两个规格对头管母材的DWTT 试样全部为韧性断裂,剪切面积百分比均为100%,韧性较好,距标准要求管体DWTT剪切面积百分比85%均具有较大的安全裕度。

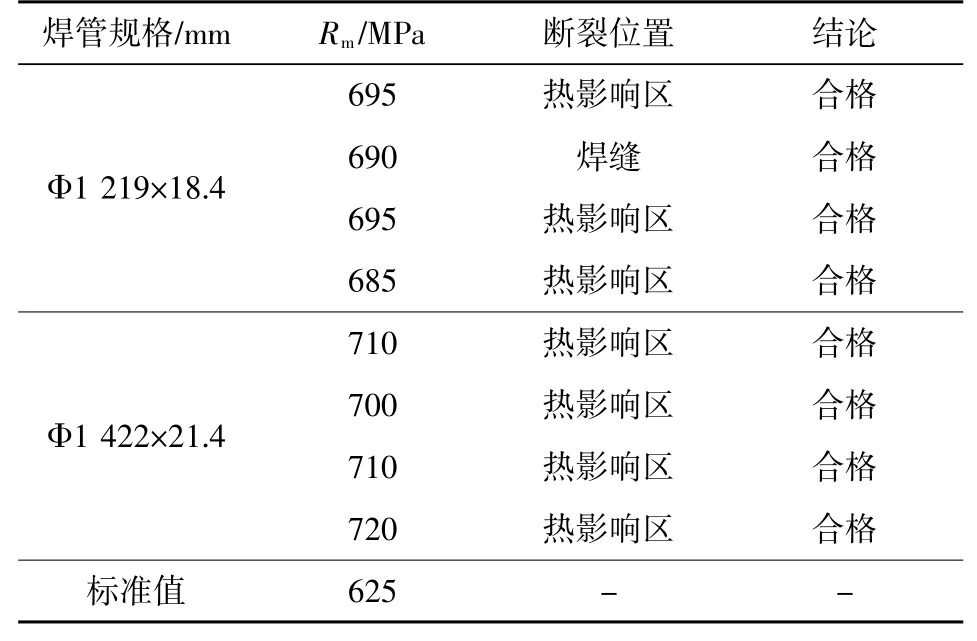

2.4 焊缝拉伸试验

在X80M 钢级Φ1 219 mm×18.4 mm 和Φ1 422 mm×21.4 mm 对头焊缝处取板状拉伸试样,试样标距长50 mm,标距内宽38.1 mm[1],按照ASTM A 370—2023 进行室温拉伸试验,试验检验依据DECNGP-S-PL-003-2020-1 执行,试验结果见表4。

表4 X80M 钢级螺旋缝埋弧焊管对头焊缝拉伸试验结果

从表4 可知,两种规格螺旋缝埋弧焊管焊缝拉伸试验完全合格,拉伸强度平均高于标准要求625 MPa 至少50 MPa 以上。

2.5 焊缝夏比冲击试验

在X80M 钢级Φ1 219 mm×18.4 mm 和Φ1 422 mm×21.4 mm 对头焊缝处取标准V 型缺口夏比冲击试样,按照ASTM A 370—2023 进行,试样规格为10 mm×10 mm×55 mm,试验温度为-10 ℃[2],试验检验依据DEC-NGP-S-PL-003-2020-1 执行,试验结果见表5。

表5 X80M 钢级螺旋缝埋弧焊管对头焊缝夏比冲击试验结果

从表5 对头焊缝夏比冲击试验结果可知,对头管热影响区冲击功离散较大,不符合标准要求。因为对头焊缝的焊接线能量较大、熔池过热,容易造成焊缝及热影响区的晶粒粗大,热影响区金相组织形态如图2 所示,从而造成焊缝及热影响区的冲击韧性降低的现象。

图2 X80M 钢级螺旋缝埋弧焊管热影响区金相组织形态

2.6 焊缝导向弯曲试验

在X80M 钢级Φ1 219 mm×18.4 mm 和Φ1 422 mm×21.4 mm 螺旋缝埋弧焊管上各取一个面弯和背弯试样[6-7],按照ASTM A 370—2023 在室温下进行180°导向弯曲试验,导向弯曲试验的弯心直径应为10t(t为钢管公称壁厚)[3],即Φ1 219 mm×18.4 mm 的弯心直径为184 mm,Φ1 422 mm×21.4 mm的弯心直径为214 mm,试验检验依据DEC-NGPS-PL-003-2020-1 执行。发现Φ1 219 mm×18.4 mm 和Φ1 422 mm×21.4 mm 螺旋缝埋弧焊管的焊缝导向弯曲试验完全合格,对头焊缝满足钢管弯曲试验相关标准要求。

2.7 金相组织试验

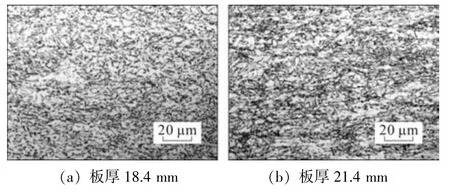

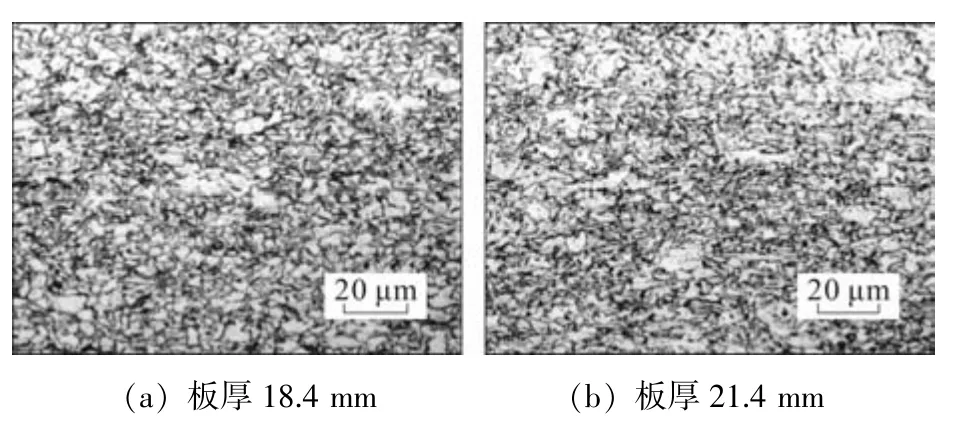

分别在X80M 钢级板厚18.4 mm 和21.4 mm 的板卷尾部1.0 m 处、板卷头部1.0 m 处取样进行金相检测分析,并与板卷中部的金相组织进行对比,组织形态如图3~5 所示。

图3 不同壁厚板卷头部1.0 m 处金相组织

图4 不同壁厚板卷中部金相组织

图5 不同壁厚板卷尾部1.0 m 处金相组织

根据图3~5 分析可知,X80 钢级板卷可形成多边形铁素体(PF)、准多边形铁素体(QF)、粒状贝氏体(GB)和贝氏体铁素体(BF)4 种基本显微结构组织类型[8]。从不同位置的组织分析可知,板卷头部1.0 m处组织形态以GB+QF+M/A 为主,板卷中部组织形态以GB+QF+M/A(岛状组织)为主,板卷尾部1.0 m处组织形态以QF+PF+P(珠光体)为主[1-3]。板卷尾部1.0 m 处的组织形态为QF+PF+P,与其他区域以GB 为主的组织形态有明显差异,这是由于热轧板卷采用热机械控制工艺(Thermo Mechanical Control Process,TMCP),轧后控冷阶段采用高效冷却喷水装置对卷板上、下表面进行精准强制冷却,以达到合适的冷却速度[9]。但在板卷尾部(内圈)为了便于卷取,采用不喷水的方式,使该区域组织中多边形铁素体含量偏高,并出现退化珠光体,晶粒显著粗化[10],板卷表面与心部组织均匀度下降,并且由于相变温度较高,残余奥氏体大部分分解为块状的退化珠光体,降低了材料强度和韧性水平[11]。因此,体现在力学性能上,靠近板卷尾部(内圈)处性能略有偏低,并出现了一定的数值离散[12]。上述因素均导致了板卷尾部组织形态与中部组织形态的差异,反映在力学性能上为板卷尾部力学性能及稳定性低于板卷中部。同时,管材壁厚增加导致厚度方向组织不均匀度增大,造成板卷尾部性能不稳定区域出现。故板卷内圈性能相对不稳定,易出现试验不合格现象,一般在生产中,管厂会直接将不稳定区域切除,以保证最终钢管母材性能满足要求。

3 分析与建议

(1) 卷板头尾部存在板型不规则区域,如“月牙弯”、宽度和厚度不均等,必然对后续制管过程中成型和焊接造成很大影响[13]。如果存在“月牙弯”,由于实际生产中成型质量要求很高,会强制管径和错边量不变[14],“月牙弯”则会引起成型缝的变化,若“月牙弯”引起成型角减小,就容易产生烧穿;若“月牙弯”引起成型角增大,就会引起成型缝过紧或造成错边[15]。带钢宽度在一定范围内变化是允许的,但带钢宽度变化太大就会影响成型的稳定,在带钢宽度大的地方会出现成型缝过紧造成错边,在宽度小的地方会出现缝松,可能导致开缝和烧穿[16]。所以钢管制造商需要做好以下几点:第一,严把原材料的质量关,从源头上控制影响生产质量的不良因素;第二,规范拆卷、矫平工艺,尽量使带钢的料头、料尾矫平、走正、剪直[17];第三,加强对设备的维护保养,确保设备处于良好运行状态。

(2) 卷板头尾部存在性能不稳定区域,尤其是钢卷内圈,不稳定区域长度难以确定,钢管制造商应针对各大钢厂典型材质进行卷板头、尾性能试验,并总结和整理出一套各钢厂各材质卷板头、尾部性能合格稳定区域,用以指导后续的生产,可直接将不稳定区域切除以保证最终对头管母材性能满足相关要求;并且建议钢厂持续优化轧制工艺,完善板卷强度匹配,减小性能离散度,尤其严格控制板卷头、尾部质量,保证性能均匀性,防止屈服强度不足。

(3) 针对对头管焊接工艺不匹配的问题,笔者认为可能当前对头焊的焊接热输入较大,使得对头焊缝热影响区韧性较差,所以后续需要通过焊接试验整理出一套不同壁厚最佳的焊接工艺参数,并通过试验掌握对头管内外焊焊缝质量控制技术,形成工艺文件,以指导后续生产,保证焊缝质量。