120 和125 钢级钻杆在NACE 溶液中腐蚀行为研究

朱 威,欧阳志英,舒志强

(上海海隆石油管材研究所,上海 200949)

在含硫油气资源勘探开采过程中,采用常规钢质钻杆容易产生硫化氢应力腐蚀开裂(SSC),相关标准[1-2]要求选用抗硫化氢应力腐蚀优异的钻杆来降低风险,并规定了抗硫钻杆的性能指标。采用NACE TM 0177—2016《金属在H2S 环境中耐硫化物应力开裂和应力腐蚀开裂的实验室测试标准试验方法》评价钻杆的抗硫性能[3-4]。目前,按国际标准生产的抗硫钻杆最高钢级为SS105,该类钻杆在深井中面临承载能力不足,安全系数低,钻井效率低等缺点,难以满足日趋苛刻的勘探环境对钻杆强度的要求。近年来,国内外对120 钢级及更高钢级抗硫钻杆进行了研究开发。

目前SSC 评价试验采用NACE TM 0177 标准A 法,溶液A(pH=2.6~2.8),加载应力为85%SMYS(额定最小屈服强度)的SS120 抗硫钻杆尚未开发成功,主要集中在非苛刻的中等酸性环境的高钢级抗硫钻杆研究和开发[5-7]。如法国VAM 公司开发了型号为VM-120DPS 的120 钢级抗硫钻杆,美国Grant 公司研发了型号为HS3TM-125 的125 钢级抗硫钻杆,国内江阴德玛斯特钻具有限公司开发了型号为DPM-CY120N 的120 钢级抗硫钻杆,均采用企业标准生产。文献[8]介绍了一种新型的能够服役于酸性环境的125 钢级钻杆,该材料在NACE TM 0177 标准D 溶液(pH=3.8~4.0)的中等酸性环境中加载80%SMYS全部通过SSC 测试,在载荷85%SMYS、90%SMYS下API Spec 5CT—2018《套管和油管规范》D 溶液和载荷70%SMYS下NACE TM 0177 A 溶液的SSC 测试部分通过[8]。目前,国内主要研究了高钢级抗硫油套管,关于120 高钢级抗硫钻杆研究较少[6-16]。本文采用改进型27CrMo 材料制作成钻杆管体,热处理成120 和125 钢级钻杆,通过电化学试验、浸泡试验和硫化物应力腐蚀试验,重点对比研究120 和125 钻杆管体材料在NACE TM 0177 标准D 溶液中的腐蚀行为差异。

1 试 验

1.1 试验材料

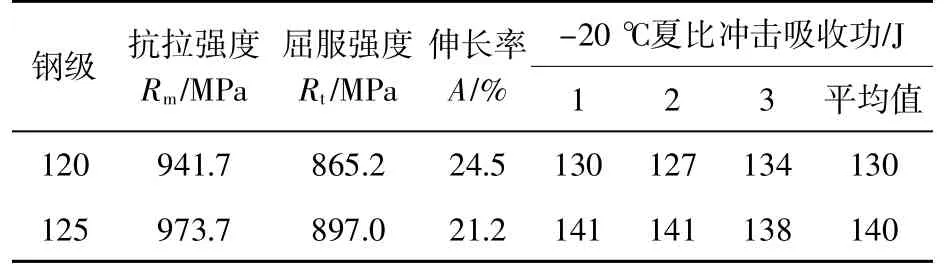

试样选用改进型27CrMo 材料,其化学成分见表1。通过880 ℃淬火+650 ℃回火和880 ℃淬火+630 ℃回火,将改进型27CrMo 材料分别调质处理成120 钢级和125 钢级钻杆。Φ101.6 mm×9.65 mm钻杆热处理后的力学性能见表2,可以看出,120钢级钻杆的实物屈服强度达到865.2 MPa,约为125 钢级;125 钢级钻杆的实物屈服强度达到897.0 MPa,约为130 钢级;7.5 mm×10 mm×55 mm 规格冲击试样的低温冲击功在130~140 J,性能优良。

表1 改进型27CrMo 材料的化学成分(质量分数) %

表2 120 钢级和125 钢级钻杆的力学性能

1.2 腐蚀试验

电化学测试选用Gamry reference 600 电化学工作站,样品切割成待测表面尺寸为10 mm×10 mm方块,用导线保证和样品良好接触并用镶嵌粉封装,待测表面用砂纸打磨至1 000 目,并用丙酮清洗风干,测试溶液选择NACE TM 0177 标准D 溶液(5%NaCl+0.4%CH3COONa,其余为蒸馏水配制),溶液先通2 h 氮气去除氧气,然后通2 h 的0.07 mol H2S 气体之后进行测试,试验过程中持续通入H2S 气体。电化学测试采用三电极体系,参比电极为甘汞电极,辅助电极为铂电极,试样为工作电极。动电位极化曲线测试扫描速率为0.167 mV/s,相对于开路电位-0.3 V 扫描至0.5 V。交流阻抗选用频率范围为10-2~105Hz,交流扰动振幅为10 mV。

浸泡试验试样机械切割成25 mm×25 mm×3 mm,各个面逐级打磨至1 000 目并用丙酮清洗干净。腐蚀溶液与电化学试验一致,先通入N2去除氧气,后通入0.07 mol H2S 气体开始记录时间,整个试验过程持续通入H2S 气体,试验时间720 h。试验后,采用VEGA ⅡXMH 型扫描电镜观察表面及截面腐蚀形貌。

参考NACE TM 0177 标准中的A 法D 溶液进行硫化物应力腐蚀试验,应力加载量为85%规定最小屈服强度,持续通入0.07 mol H2S 气体浸泡720 h,10 倍放大后观测试样。

2 腐蚀试验结果与分析

2.1 电化学试验分析

图1 所示为120 钢级和125 钢级钻杆管体材料在NACE 标准D 溶液中静置2 h 后的伯德和奈奎斯特图。从图1(a)中可以看出,在测试频率f范围内钻杆材料相位角只出现一个峰值,且均在中低频区,120 钢级钻杆材料相位角约在65°,125 钢级钻杆材料接近60°,相位角越高,耐蚀性越好,120 钢级钻杆腐蚀剧烈程度要低于125 钢级钻杆材料。而阻抗模量与频率曲线的斜率与电荷转移存在一定的关系,斜率越大,电荷转移,电阻也越大。120 钢级钻杆材料的斜率要大于125 钢级钻杆,表明125 钢级钻杆材料比120 钢级钻杆易于发生腐蚀。由图1(b)可以看出,120 钢级和125 钢级钻杆材料在高频区表现为容抗弧,低频出现了瓦尔堡扩散,此时界面反应由扩散控制。而120 钢级钻杆材料容抗弧要高于125 钢级钻杆,表明120 钢级钻杆耐蚀性能要高于125 钢级钻杆。

图1 钻杆管体材料在NACE D 溶液下的伯德和奈奎斯特图

图2 所示为120 钢级和125 钢级钻杆材料在NACE TM 0177 标准D 溶液中静置2 h 后的极化曲线,ESEC为相对电位,i为电流的瞬时值;数据拟合结果见表3。从图2 中可以看出,120 钢级和125 钢级钻杆材料在NACE TM 0177 标准D 溶液中阳极以活化溶解为主。结合图2 和表3 分析,120钢级钻杆材料腐蚀电位为-653.0 mV 要略高于125钢级钻杆的-656.0 mV,表明在NACE TM 0177 标准D 溶液中125 钢级钻杆材料较120 钢级钻杆更易发生腐蚀倾向;而125 钢级钻杆材料腐蚀电流密度为74.30 μA/cm2要高于120 钢级钻杆约10 μA/cm2,说明125 钢级钻杆材料的腐蚀速率要高于120 钢级钻杆材料。

图2 钻杆管体材料在NACE D 溶液中的动电位极化曲线

表3 钻杆管体材料在NACE D 溶液中的电化学性能

结合交流阻抗和极化曲线,从热力学和动力学的角度分析,120 钢级钻杆相位角约高于125 钢级5°,容抗弧半径要大于125 钢级钻杆,腐蚀电位要高于125 钢级钻杆3 mV,腐蚀电流密度要低于125 钢级钻杆10 μA/cm2,表明120 钢级钻杆耐均匀腐蚀能力要略优于125 钢级钻杆。

2.2 浸泡试验分析

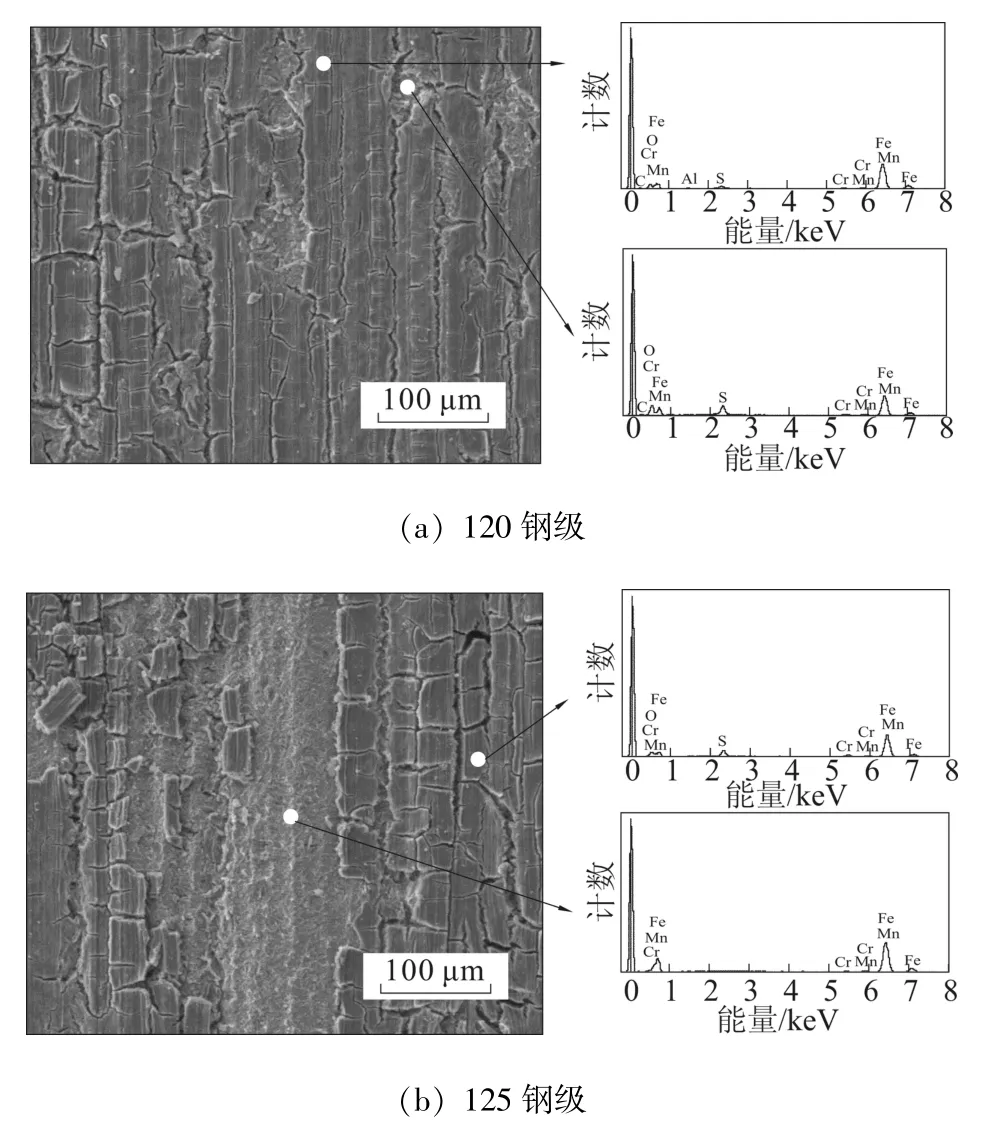

图3 所示为120 钢级和125 钢级钻杆材料在NACE TM 0177 标准D 溶液中浸泡720 h 后表面腐蚀扫描电子显微镜(SEM)形貌和电镜能谱(EDS)。从图3(a)中可以看出,120 钢级钻杆表面被腐蚀产物覆盖,且出现了龟裂和小部分块状脱落;腐蚀产物和脱落物的主要元素均为Fe、O 和S,表明表面氧化层未全部脱落。由图3(b)可知,125 钢级钻杆表面出现了较大面积腐蚀产物的脱落,腐蚀产物龟裂较120 钢级钻杆更深,腐蚀产物的元素主要为Fe 和O,并含有少量的S,脱落物的主要元素为Fe。120 和125 钢级钻杆腐蚀产物主要为铁氧化合物,在NACE TM 0177 标准D 溶液中表现出良好的耐蚀性能,表层氧化层还未完全遭受H2S 侵蚀,部分氧化层和H2S 反应形成疏松的铁硫化合物脱落,露出铁基体。而在表层腐蚀形貌观察,125 钢级钻杆表层腐蚀龟裂更深,且腐蚀产物层脱落面积更大,比120 钢级钻杆腐蚀更加严重。

图3 钻杆管体材料在NACE 标准D 溶液下浸泡720 h 后表面腐蚀形貌SEM 示意和腐蚀产物EDS 谱

图4 所示为120 和125 钢级钻杆管体材料在NACE TM 0177 标准D 溶液中浸泡720 h 后截面腐蚀形貌SEM 图。从图4(a)看出,120 钢级钻杆表面存在薄的腐蚀产物层约20 μm,且出现了分层,表明腐蚀产物层不够致密,较为疏松,在腐蚀层下存在椭圆形的腐蚀坑,最大的腐蚀坑可达25 μm左右;从图4(b)看出,125 钢级钻杆表面腐蚀产物层约10 μm,在腐蚀层下出现细长的腐蚀坑,腐蚀坑深度可达50 μm 左右,且在腐蚀坑底出现两条细小的腐蚀裂纹。在NACE TM 0177 标准D 溶液中120 钢级钻杆材料的腐蚀失重为19.5 mg/cm2,125钢级钻杆腐蚀失重为25.9 mg/cm2,125 钢级钻杆较120 钢级腐蚀失重高出6.4 mg/cm2。

图4 钻杆管体材料在NACE D 溶液下浸泡720 h后截面腐蚀形貌SEM 示意

结合表面和截面微观形貌分析,125 钢级钻杆表面腐蚀产物脱落较120 钢级钻杆更加严重,表明125 钢级钻杆表面氧化层较120 钢级侵蚀更为严重,且腐蚀坑深度约为120 钢级钻杆两倍,坑底存在腐蚀裂纹,125 钢级钻杆腐蚀失重高于120 钢级,腐蚀程度较120 钢级钻杆更为严重。

2.3 硫化物应力腐蚀分析

图5 所示为120 钢级和125 钢级钻杆材料宏观形貌,可以看出120 钢级钻杆材料在NACE TM 0177 标准D 溶液中持续通入0.07 mol H2S 气体浸泡720 h 后并未发生断裂,试验通过;而125 钢级钻杆均发生断裂,3 个试样的断裂时间分别为349 h、349 h 和382 h。125 钢级钻杆管体材料硫化物应力腐蚀断口如图6 所示。由图6(a)可知,断口形貌分为裂纹起源区、裂纹扩展区和瞬断区;由图6(b)可知,在裂纹起源区域为典型的沿晶断口形貌,表明在NACE TM 0177 标准D 溶液中断裂方式为沿晶断裂。结合浸泡试验结果分析,125 钢级钻杆材料在浸泡720 h 后腐蚀坑细长,且在坑底存在腐蚀裂纹,在额外载荷的情况下更易发生应力腐蚀开裂,表明改进型27CrMo 材料在热处理成125钢级钻杆时,抗硫性能不佳。

图5 不同钢级钻杆经硫化物应力腐蚀试验后宏观形貌

图6 125 钢级钻杆管体材料硫化物应力腐蚀断口示意

3 讨论与分析

120 钢级和125 钢级钻杆管体显微组织如图7所示,显微组织均为回火索氏体,只是基体组织形态及析出物大小和分布不同。随着回火温度的升高,碳化物会优先在晶界、位错等晶体缺陷处析出,部分细小析出物会重新熔入晶粒中在基体中析出,且碳化物析出量会增加。120 钢级钻杆为650℃回火温度显微组织析出碳化物较多,并且较为均匀地弥散在基体中,而125 钢级钻杆630 ℃回火相对较低,碳化物优先在晶界上析出,在晶界处聚集长大形成串联状的形貌,而这种串联状的碳化物易形成应力集中,使得裂纹所需的应力降低,在受力的情况下易沿着晶界产生裂纹。同时120 钢级钻杆材料碳化物较均匀地弥散在基体中,而125 钢级钻杆材料碳化物较120 钢级更粗大,且碳化物沿基体组织位向聚集分布,形成条带状的碳化物组织。碳化物组织的腐蚀电位要明显高于铁,在NACE TM 0177 标准D 溶液中碳化物和铁基体会形成无数个微电池发生电化学腐蚀[12-14]。120钢级钻杆材料碳化物较125 钢级钻杆分布更为均匀且细小,因此,其耐均匀腐蚀能力要优于125 钢级钻杆[15-16]。浸泡试验后,125 钢级钻杆材料在表层产物下形成细长的腐蚀坑,主要原因为其碳化物组织聚集成条带状和铁基体形成微电池,在接触腐蚀溶液后,优先在条带状碳化物周围发生腐蚀,形成细长的腐蚀坑;120 钢级钻杆材料在表层腐蚀产物下呈椭圆形的腐蚀坑,主要原因为弥散的颗粒状碳化物和铁基体形成腐蚀微电池,形成大小不一的椭圆状腐蚀坑,较大的椭圆状腐蚀坑由小的腐蚀坑连接长大而成。在外加载荷和腐蚀介质的综合作用下,125 钢级钻杆细长腐蚀坑更易形成应力集中产生裂纹,沿着析出在晶界上的碳化物薄弱区域迅速扩展最终导致产生沿晶断裂。

图7 钻杆管体显微组织示意

4 结论

(1)120 钢级钻杆管体材料容抗弧要大于125钢级钻杆,且两种钢级钻杆均出现瓦尔堡扩散;120 钢级钻杆腐蚀电位为-653 mV,要高于125 钢级钻杆3 mV,腐蚀电流密度要少于10 μA/cm2。结合热力学和动力学角度分析,120 钢级钻杆材料耐均匀腐蚀能力要略优于125 钢级钻杆。

(2)120 钢级钻杆材料在NACE TM 0177 标准D 溶液中出现椭圆形腐蚀坑,而125 钢级钻杆出现细长腐蚀坑,深度约为120 钢级钻杆的两倍,且在坑底出现腐蚀裂纹,因此125 钢级钻杆材料的腐蚀严重程度要高于120 钢级钻杆。

(3)27CrMo 材料热处理成120 钢级钻杆,碳化物弥散均匀分布在基体中,而125 钢级钻杆碳化物较为粗大且沿基体组织位向分布,更易形成细长的腐蚀坑,加快应力腐蚀断裂。120 钢级钻杆通过NACE TM 0177 标准A 法D 溶液SSC 试验,而125 钢级钻杆在试验中发生断裂,断裂方式为沿晶断裂,故125 钢级钻杆的抗硫应力腐蚀性能不佳。