Φ460 mm PQF 连轧管机组345 mm 孔型的设计开发

张立志,林 震,柏广杰,王 栋,杨 然

(1.内蒙古包钢钢管有限公司,内蒙古 包头 014010;2.烟台鲁宝钢管有限责任公司,山东 烟台 264000)

1 机组简介

内蒙古包钢钢管有限公司Φ460 mm PQF 三辊限动芯棒连轧管机组2012 年建成投产,热轧生产线的主要设备由德国梅尔公司和意大利因西公司设计制造。机组年设计产能为62 万t,2022 年实现了75 万t 以上的钢管产量;生产的钢管外径244.5~457.0 mm,壁厚6.5~60.0 mm,长度6.0~15.0 m。目前主要生产的钢管品种为石油油管、高压锅炉管、管线管、气瓶管、机械结构管和流体管,专用管占比在60%~70%。

2 工艺设备

2.1 工艺流程

Φ460 mm PQF 三辊限动芯棒连轧管机组的工艺流程为:连铸管坯→圆盘锯锯切→Φ50 m 环形炉加热→管坯热定心(可以选择用或不用)→锥形辊穿孔机穿孔→吹硼砂→高压水除鳞→5 机架PQF 连轧管机轧制→脱管机脱棒→高压水除鳞→12 机架定(减)径机轧制→冷床冷却→钢管定尺切割→漏磁(涡流)探伤检查→人工检查→喷标、称重、测长→收集入库。

2.2 变形工艺

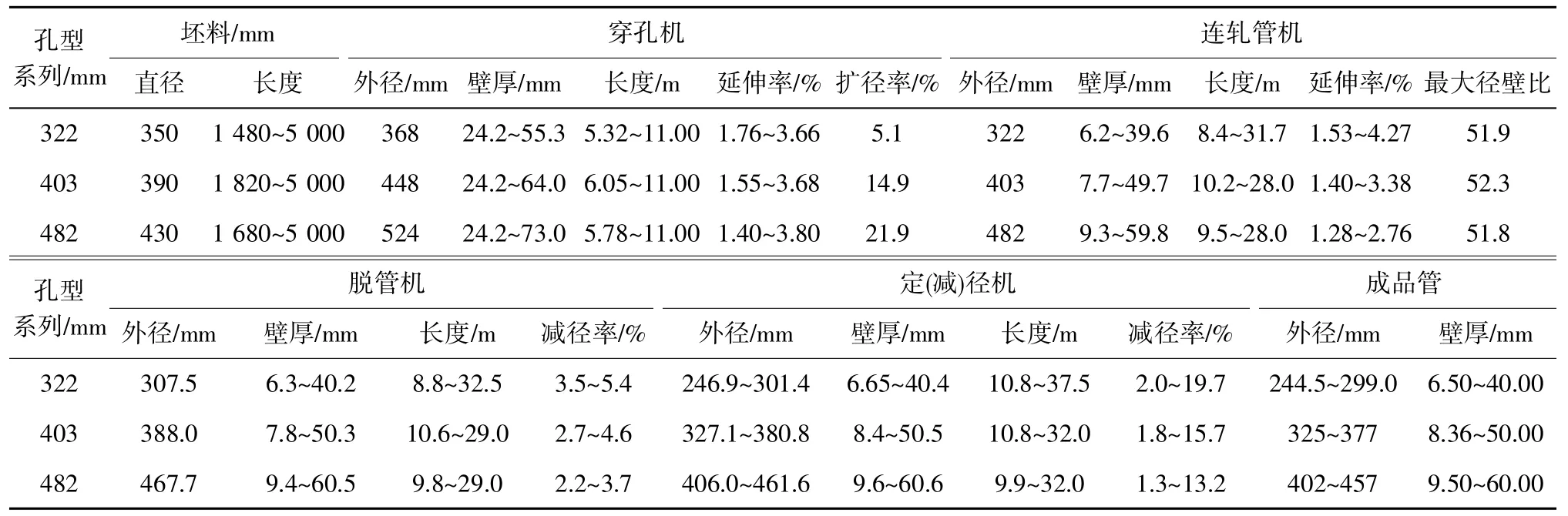

Φ460 mm PQF 连轧管机组的变形工艺制度见表1。

表1 Φ460 mm PQF 连轧管机组变形工艺制度

2.3 主要设备

2.3.1 环形加热炉

环形加热炉由洛伊热工工程(天津)有限公司设计制造,炉子中径50 m,炉底宽度5.3 m。加热的管坯直径为350 mm、390 mm、430 mm;加热最长坯料5.0 m;最大加热能力220 t/h。

2.3.2 锥形辊穿孔机

采用立式导板锥形辊穿孔机,轧辊最大直径1.5 m;最大出口速度0.8 m/s;最大轧制力矩2 500 kN·m;电机功率7 000 kW×2 台;主电机最大转速600 r/min。

2.3.3 连轧管机

连轧管机为5 机架三辊连轧管机,属于PQF类型轧管机;PQF 轧管机和FQM 轧管机的孔型构成与设计完全一致,PQF 轧管机的辊缝调整是沿弧线摆动压下,而FQM 轧管机的辊缝调整是沿径向垂直压下。该轧管机的牌坊是隧道式筒形牌坊,这种牌坊刚度及强度好,传动布置紧凑,轧制稳定性好。轧管机最大入口速度1.5 m/s,最大出口速度4.0 m/s;最大轧制力600 kN;最大轧制扭矩250 kN·m;第1 机架和第4 机架轧管机电机功率为3×800 kW,第2 机架和第3 机架轧管机电机功率3×1 000 kW,第5 机架轧管机电机功率3×400 kW。

2.3.4 定(减)径机

定(减)径机采用12 机架三辊定(减)径机,每台都有1 台电机驱动,机架采用伞齿轮内传动结构,在机架外有一根传动轴通过联轴器与12 机架组合式的减速器相连接,奇偶的电机前后排上下两层结构,整个定(减)径机布置紧凑。定(减)径机轧辊名义直径950 mm;机架间距840 mm;最大入口速度0.5 m/s,最大出口速度1.5 m/s;电机功率350 kW×12 台;电机转速200~600/1 200 r/min。

3 345 mm 连轧孔型系列设计开发

3.1 背 景

根据变形工艺制度可知,322 mm 孔型系列生产的钢管的最大直径为299 mm,该外径钢管的减径率只有2.76%,减径率偏小,导致该规格的钢管椭圆度较大,特别是生产Φ298.4 mm 石油油管接箍椭圆度超差。403 mm 孔型系列生产Φ325 mm×7~8 mm 规格钢管穿孔机扩径率为14.9%,扩径率偏大,轧制的最薄壁厚毛管几何尺寸不稳定,导致连轧管机轧制过程中易出现“轧坑”“拉漏”等质量缺陷,影响钢管成材率。最后322 mm 孔型系列与403 mm 孔型系列生产的成品管在Φ299~325 mm部分出现间断。介于以上三方面原因,机组设计开发345 mm 孔型系列代替322 mm 孔型系列,使用直径350 mm 的连铸坯,在连轧管机组的345 mm孔型系列生产Φ244.5~325 mm×6.5~40 mm 的无缝钢管。

3.2 确定毛管几何尺寸

毛管外径D毛和壁厚S毛的确定需要满足以下两个条件[1-3]。

第一个条件是连轧选定的最大延伸系数要小于其极限能力,连轧延伸系数计算公式为:

式中λ轧max——连轧管机组最大延伸系数;

S毛min——最薄毛管壁厚,mm;

D轧——连轧机出口钢管直径,mm;

S轧min——连轧机出口钢管最薄壁厚,mm。

第二个条件是毛管内壁与芯棒之间要保持适当的穿芯棒间隙。

式中K芯——芯棒膨胀系数,取1.001;

D芯max——最大芯棒直径,mm;

Δ芯——连轧管机穿芯棒间隙,mm。

两个公式联立得出毛管外径的计算公式:

连轧管机的最大延伸系数选定为3.85,连轧管机最薄出口壁厚确定为6.2 mm,轧制最薄壁厚使用的芯棒直径为332 mm,该系列的连轧管机穿棒间隙确定为14 mm。计算出毛管外径和壁厚值,计算结果取整后确定345 mm 孔型系列对应的毛管外径值为390 mm,毛管最薄壁厚值确定为22 mm。

3.3 计算连轧管机孔型参数

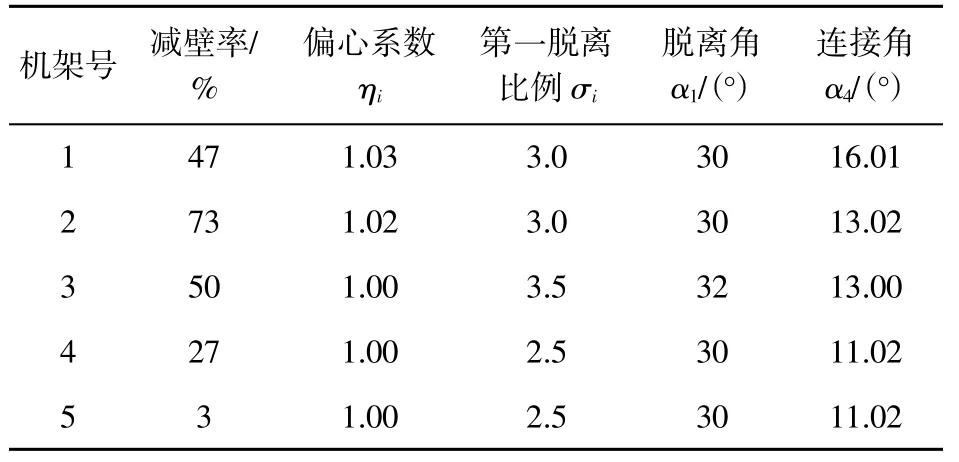

入口毛管外径设定为390 mm,毛管壁厚22 mm,连轧管机出口外径345 mm,连轧出口最薄壁厚6.2 mm,轧制最薄壁厚使用的芯棒直径为332 mm。设计345 mm 连轧管机孔型选用的经验参数见表2。

表2 设计345 mm 连轧管机孔型选用的经验参数

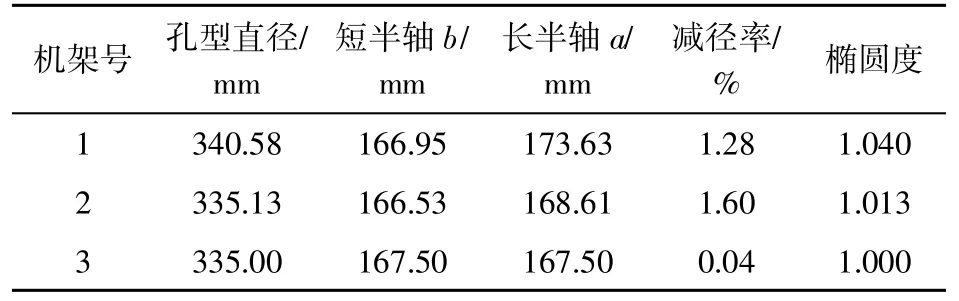

按照顶部延伸系数设计方法,设计的345 mm孔型系列孔型参数见表3,孔型轮廓如图1 所示。

图1 连轧管机孔型轮廓示意

表3 设计的345 mm 系列孔型参数 mm

3.4 脱管机孔型设计

脱管机的总减径率一般为3%~6%[4-8],连轧管机出口钢管外径较大时脱管机减径率选较小值;出口钢管外径较小时脱管机减径率选较大值,对于345 mm 孔型系列,脱管机减径率选择3%。为了适应来料钢管外径的波动,并且有利于咬入,第1机架的减径率取较小值,通常应小于第2 机架的减径率,最后一架脱管机孔型直径确定为335 mm。具体的孔型参数设计见表4。

表4 345 mm 孔型脱管机参数设计

4 穿孔孔型设计

4.1 确定轧辊距离

确定轧辊距离首先需要确定轧辊压下率δE:

式中Eg——轧辊距离(定义为轧辊锥面角交界处最小辊距),mm;

D坯——坯料直径,mm;

δE——轧辊压下率,mm。

4.2 确定入口变形区长度Le 和出口变形区长度La

式中α——轧辊入口工作锥角,(°);

β——轧辊出口工作锥角,(°)。

说明:①受到送进角的影响,轧辊的入口和出口工作锥角不等于轧辊的入口和出口锥角;②轧辊出口锥角为毛管外径变化率的函数,变化率越大,应该选择更大的轧辊出口锥角;③对于扩径量较小的机组,轧辊入口锥角和出口锥角之和不大于7°,入口锥角应该小于6°,否则坯料咬入困难。

4.3 确定顶头外轮廓

4.3.1 确定顶头扩径段

根据设计经验,扩径率小于20%时顶头采用二段式顶头,扩径率大于20%时采用三段或四段式。

4.3.2 确定顶头直径

顶头直径Dd[9-12]:

式中δ——顶头与毛管间隙值(属于经验值,一般取10~12 mm,薄壁毛管选较大值;厚壁毛管选较小值),mm。

4.3.3 确定顶头平滑段长度(均壁段)

顶头平滑段长度LGT2:

式中SF——平滑系数属于经验值,取1.2~1.5;

γ——咬入角,(°)。

4.3.4 确定顶头穿孔段末端(平滑段起始段)的直径

顶头穿孔段末端直径DR[13-15]:

式中DR——顶头穿孔段末段(平滑段起始段)直径,mm;

βGT2——顶头平滑段角度,近似等于轧辊出口锥角,(°)。

4.3.5 自由变形区长度

自由变形区长度GL是沿轧制中心线坯料与轧辊接触到顶头前端面的距离。

式中GF——入口变形区滑移系数,一般取1.0~1.1。

4.3.6 顶头前伸量

顶头前伸量LD1(顶头在轧制带前的长度):

4.3.7 顶头在轧制带后的长度

顶头在轧制带后的长度LD2:

4.3.8 顶头总长度

顶头总长度LD:

4.3.9 验证计算顶头前端面的坯料压下率

顶头前端面的坯料压下率ρ:

顶前压下率的范围为:4%≤ρ≤7.5%,较合理的值选择5.5%。

4.3.10 确定顶头鼻部直径顶头鼻部直径F:

4.3.11 确定顶头穿孔段长度

顶头穿孔段长度LR:

4.3.12 确定顶头(穿孔段)圆弧半径

顶头圆弧半径Rd:

4.4 穿孔机孔型参数

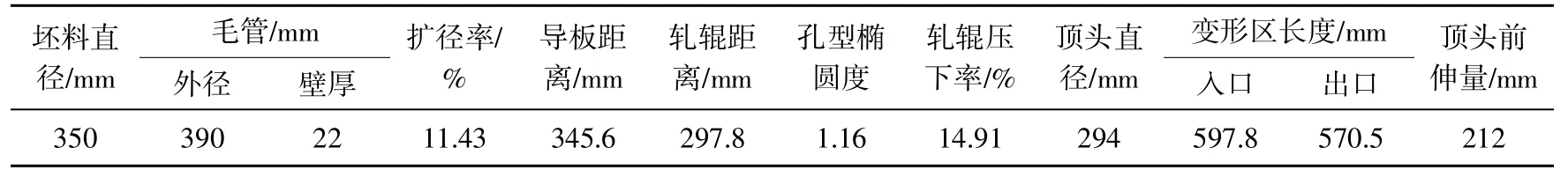

345 mm 系列已经确定毛管外径390 mm,最薄毛管壁厚22 mm,根据穿孔机孔型设计方法计算出该系列对应穿孔机孔型工艺参数见表5。

表5 穿孔机孔型参数

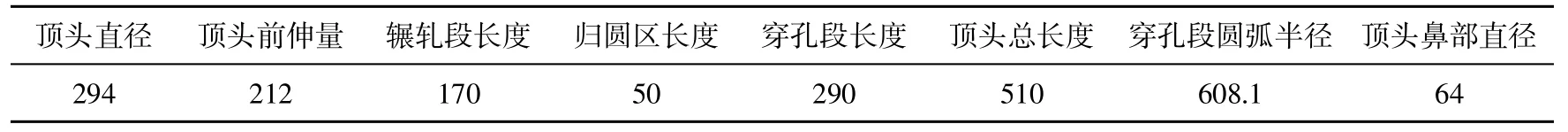

与孔型参数对应的轧制毛管壁厚22 mm 的Φ294 mm 顶头外轮廓尺寸及其他相关参数见表6。

表6 Φ294 mm 顶头外轮廓尺寸及其他相关参数 mm

5 结语

(1)新开发设计的345 mm 连轧管机组孔型系列与322 mm 孔型系列相比,穿孔机扩径率由5.1%增加到11.43%,对于锥形辊穿孔机扩径率为10%是最佳值,所以新开发的孔型系列选择穿孔机扩径率更为合理。

(2)345 mm 连轧管机组孔型系列穿孔机轧制的最薄壁厚毛管22 mm,322 mm 孔型系列轧制的最薄壁厚毛管24.2 mm,在轧制最薄壁厚钢管时,增加穿孔机延伸系数,减小连轧管机延伸系数,可以减缓轧制钢管外径和壁厚比值超过40 的规格(如Φ325 mm×7~8 mm)出现“轧坑”和“撕破”缺陷的倾向。

(3)新开发的345 mm 孔型系列,可以补充Φ299~325 mm 钢管产品组距。