高强度石油套管冲击性能波动研究

赵映辉,夏文斌,周 勇,赵健明,汤松辉,吴 润

(1.衡阳华菱钢管有限公司,湖南 衡阳 421001;2.武汉科技大学,湖北 武汉 430081)

随着对石油需求量的增加,且开采地质环境更加恶劣,对油套管用钢的高强韧性提出了更为苟刻的要求[1-4],尤其现在对深层石油加强了开采,使得石油套管必须具备稳定的冲击韧性。

低合金高强钢采用微合金化技术,具有很好的强韧比,能够减轻套管质量,降低材料消耗,增加经济效益[5-6]。在微合金化技术基础上,辅以控轧控冷和热处理工艺可以进一步提高钢的性能,从而细化晶粒和获得理想组织、改善钢的韧性[7]。此外,钢的冲击韧性还与冶金质量有关。现分析研究高强度高韧性石油套管的冲击韧性产生波动的原因,以期提高钢种的冲击韧性稳定性。

1 试验过程与方法

在某公司新开发的Φ368 mm×22.5 mm 规格高强度石油套管上取样,检测其化学成分,结果见表1。该规格高强度石油套管的生产工艺流程为:100 t 电炉冶炼→精炼→连铸(Φ280 mm 坯径)→环形加热炉加热→锥形穿孔→连轧→定(减)径→调质热处理(940 ℃淬火+645 ℃回火)→理化性能试验(拉伸性能和0 ℃冲击试验)。其中,拉伸和冲击试样均按API Spec 5CT—2019《套管和油管规范》要求从Φ368 mm×22.5 mm 规格高强度石油套管壁厚中部取样。理化性能检测发现,存在冲击功相差较大的两类试样。因此,分别对冲击功相差较大的两类试样进行分析,以期分析出造成冲击差异较大的原因。

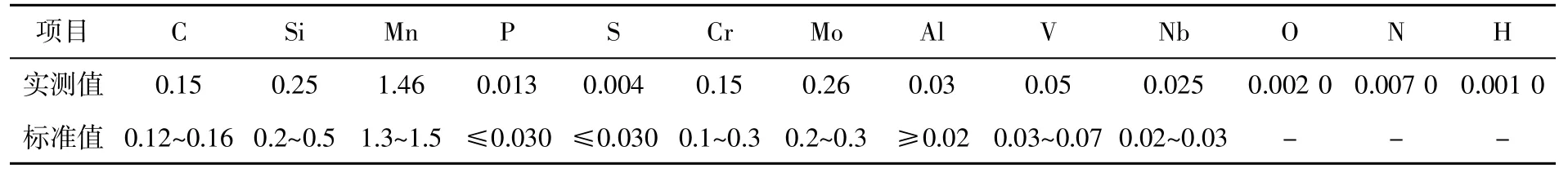

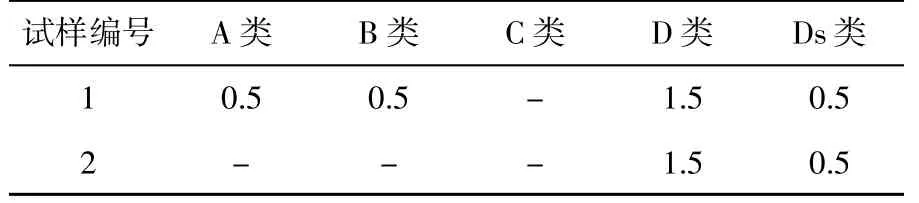

表1 Φ368 mm×22.5 mm 高强度石油套管试验钢的化学成分(质量分数) %

性能测试后,用丙酮溶液清洗冲击断口,判定出宏观断口的脆性区域,用扫描电子显微镜观察断口的微观形貌,并对其中的夹杂物进行能谱分析。

夹杂物在紧靠冲击试样的纵向截面上分析,在100 倍金相面上按GB/T 10561—2005《钢中非金属夹杂物含量的测定标准评级图显微检验法》中的A法来评定夹杂物等级,结合SEM(Scanning Electron Microscope,扫描式电子显微镜)结果和能谱分析不同形态和化学成分的夹杂物。夹杂物定量采用多次层磨,在观察面统计完夹杂物后检测显微硬度,留下菱形压痕,再打磨抛光掉显微硬度的菱形压痕深度,如此重复4 次,每次约30 μm,共约90 μm深度,从而对夹杂物进行分层定量。

用4%的硝酸酒精和饱和苦味酸溶液腐蚀试样表面,利用金相显微镜和SEM 对原奥氏体晶粒度和调质热处理的组织进行分析。采用TEM(Transmission Electron Microscope,透射电子显微镜)分析回火过程析出物,其试样是预磨后电解双喷制得的金属薄膜,电解双喷液为5%高氯酸+95%酒精,温度为-20 ℃,电压为75 V。

2 试验结果与分析讨论

2.1 试验钢的性能及其冲击断口

在某公司批量生产的同批次、同炉号调质态成品石油套管上取样进行理化性能测试,并对2 组冲击试样的尺寸进行检验,2 组冲击试样有多个试样,从2 组试样中抽检试样1 和试样2,其横向冲击试样尺寸和理化性能检验结果见表2,拉伸性能优良。在0 ℃冲击试验中,试样的低温冲击性能出现较大波动,试样1 的平均冲击吸收能量为34.7 J,而试样2 为127.3 J,是试样1 的3.7 倍。

表2 Φ368 mm×22.5 mm 高强度石油套管冲击试样尺寸和理化性能检验结果

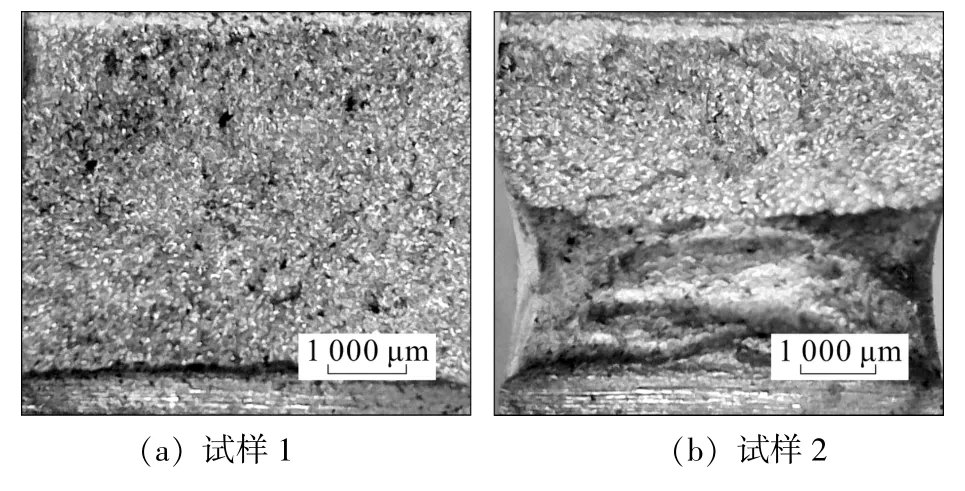

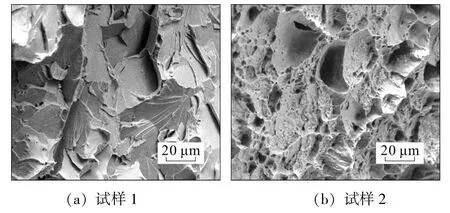

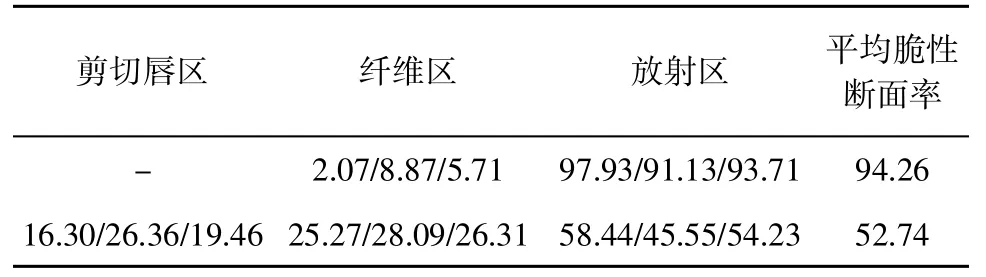

冲击试样断口的宏观和微观形貌如图1~2 所示,断口各个区域面积百分比见表3。从图1 可以看出,试样1 垂直于切口方向存在着明显的竖状裂纹,仅在靠近切口处发现少量纤维区,无明显剪切唇区,平均脆性断面率为94.26%(表3),为典型的脆性断裂(图1a);试样2 的断口面上起伏较大,除切口外的三边都发生了塑性变形,两端出现了明显的剪切唇,纤维区占比大,平均脆性断面率为52.74%,仅为试样1 的56.0%,表现为韧性断裂(图1b)。从图2 可以看出,试样1 断口的微观形貌以晶界断裂为主,晶内有解理刻面呈扇形并有少量河流花样,没有韧窝出现,为完全的脆性断裂(图2a);试样2 的断口面出现了密集分布的小尺寸的等轴韧窝(图2b),它们能有效阻碍裂纹的扩展,并消耗大量的能量,因此试样2 的冲击韧性较好[8-9]。

图1 调质态石油套管冲击试样断口的宏观形貌

图2 调质态石油套管冲击试样断口的微观形貌

表3 调质态石油套管冲击试样断口各个区域面积百分比 %

2.2 试验钢的组织及其夹杂物

2.2.1 试验钢淬火加热时奥氏体晶粒度

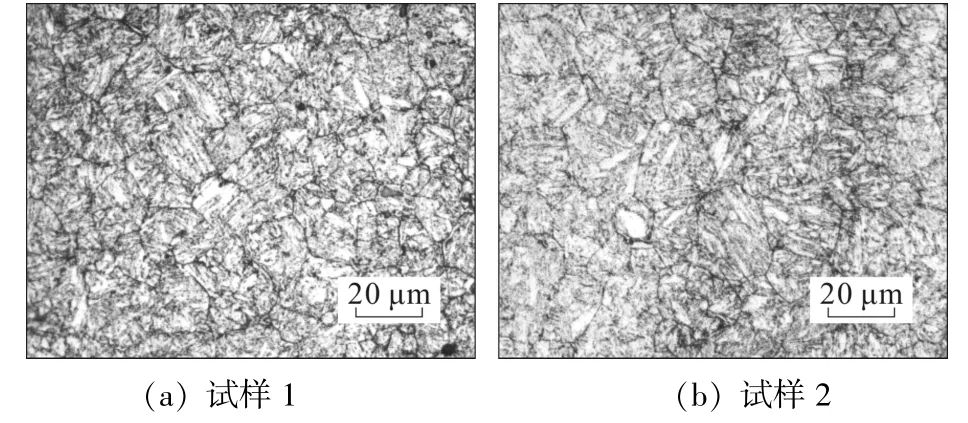

冲击试样的奥氏体晶粒形貌如图3 所示,在Image-Pro Plus(IPP)图像处理分析软件中用截线法测得试样的晶粒尺寸,试样1 中的原奥氏体晶粒平均尺寸为10.82 μm,试样2 中的原奥氏体晶粒平均尺寸为11.93 μm,两者显示为等轴晶粒,且均匀度良好。冲击试样的奥氏体粒径分布如图4 所示,试样1 和2 的晶粒粒径呈正态分布,且不同粒径的晶粒所占比例大致相同。

图3 调质态石油套管冲击试样的奥氏体晶粒形貌

图4 调质态石油套管冲击试样的奥氏体粒径分布

2.2.2 试验钢调质热处理组织及其析出物

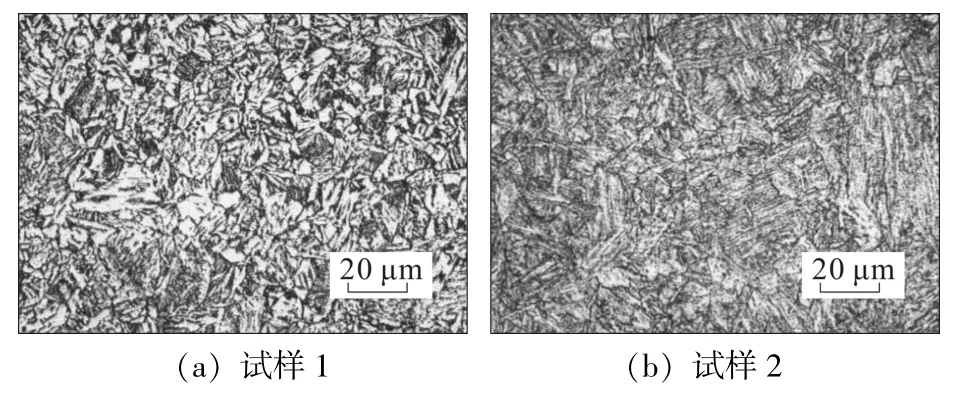

试验钢调质热处理后的金相组织如图5 所示。试样1 和2 均为回火索氏体,组织中白色区域是回火中再结晶出现的多边铁素体,试样1 的晶粒边界明锐(图5a);试样2 的原奥氏体边界模糊难以分辨,组织更加均匀(图5b)。

图5 试验钢调质热处理后的金相组织

图6 所示为调质热处理试样在扫描电镜下的显微组织,原板条状的淬火马氏体分解,马氏体片间较为模糊,其界面特征逐渐消失,马氏体板条合并,甚至出现块状,过饱和碳原子以碳化物在晶界、马氏体板条间析出,也有在马氏体条中析出。试样1 组织中碳化物尺寸较大,还有较多的沿晶界的大颗粒碳化物,多边铁素体周围的碳化物已聚集长大,原奥氏体晶界和马氏体边界周围碳化物以球状和短杆状有连接成条,局部长度能达到1.5 μm左右(图6a)。试样2 中的组织均匀,相邻的板条边界开始分解但都还保留着马氏体形态,板条较细且板条内有细小碳化物析出相,同时基体上也分布着大量细小的碳化物,碳化物以球状或颗粒状均匀弥散分布,平均尺寸在150 nm 左右,晶界处的碳化物也没有发生明显粗化,组织分布均匀,因此试样2 的冲击韧性更好(图6b)。

图6 调质热处理试样在扫描电镜下的显微组织

2.2.3 试验钢中夹杂物

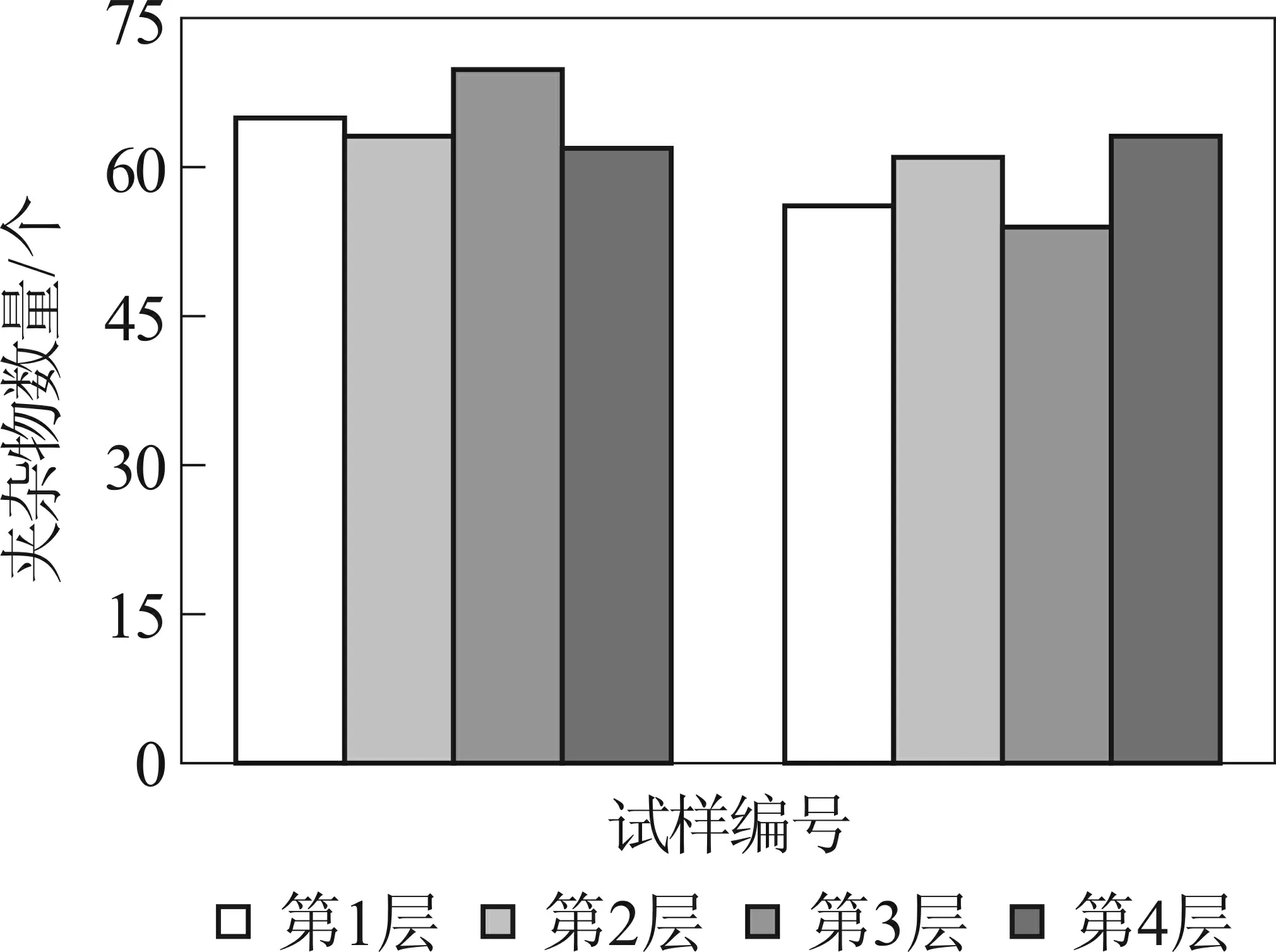

试样夹杂物等级评定结果见表4,夹杂物为0.5~1 级,试样1 的B 类夹杂物为0.5 级。试样1和试样2 在金相面逐层磨约30 μm、60 μm 和90 μm 的面上观察到的所有夹杂物均是60 个左右,试样不同层中夹杂物的数量如图7 所示,尺寸差异较小。因此,夹杂物不是造成该试样冲击韧性波动的主要影响因素。

图7 调质态石油套管试样不同层中夹杂物的数量

表4 调质态石油套管试样夹杂物等级评定 级

2.3 影响冲击性能因素的确定

冲击韧性的影响因素可大致分为化学成分配比、冶炼质量(夹渣、夹杂物种类、尺寸和分布、成分偏析等)、热加工(细化晶粒和组织有利于提高冲击韧性)、热处理工艺、冷加工(易产生加工硬化降低冲击韧性)和冲击试验(试验设备、试验温度和试样加工等)。针对所研究的同批次的两组试样,其冲击韧性波动较大的原因主要集中于冶炼质量。

由以上分析可知,试样1 在晶粒度上比试样2略大,组织上均以回火索氏体为主,试样2 的组织较均匀,晶粒度和组织不均匀等因素不会造成两组试样的冲击值相差3 倍以上。试样1 中原奥氏体晶界和马氏体边界周围碳化物以球状和短杆状有连接成条,局部长度能达到1.5 μm 左右;试样2 中碳化物以球状或颗粒状均匀弥散分布为主,平均尺寸在150 nm 左右,因此重点分析碳化物因素。

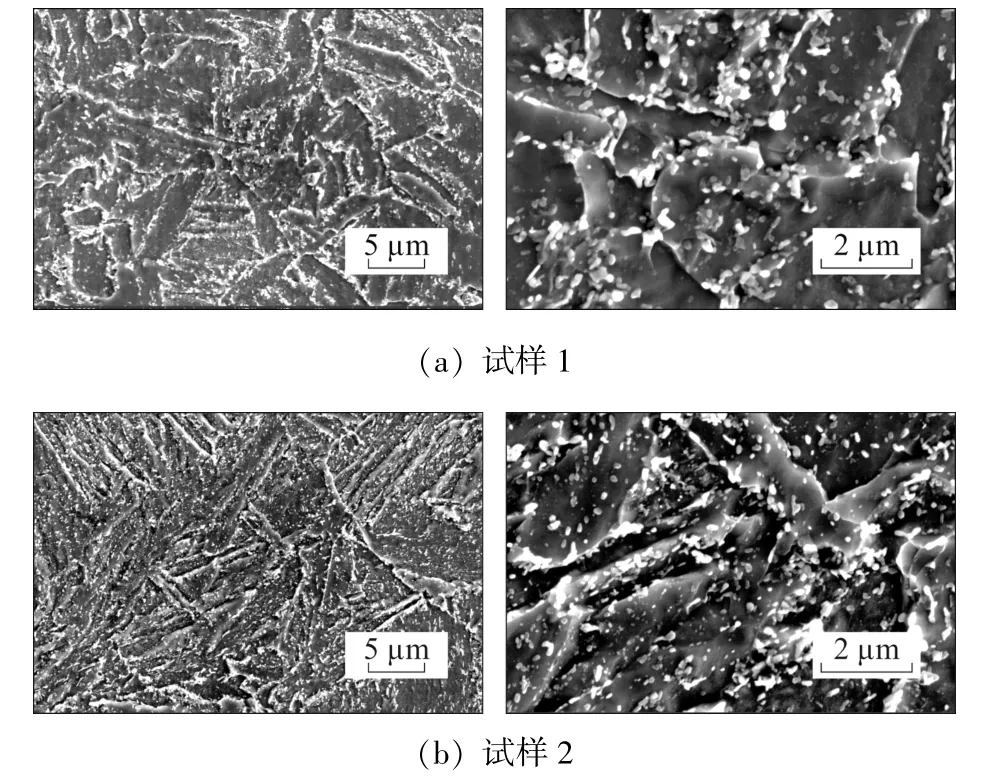

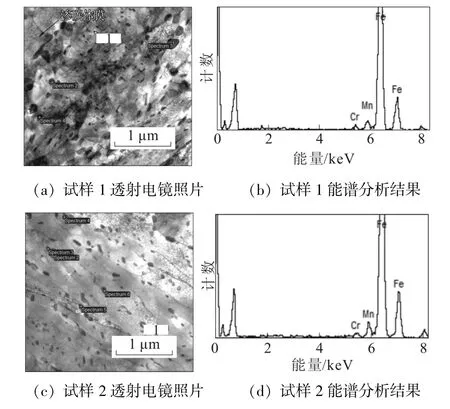

调质热处理组织中碳化物透射电镜照片及能谱分析结果如图8 所示,能谱分析碳化物主要含Fe,同时含有少量Mn 和Cr,碳化物能谱分析为渗碳体Fe3C。试样1 中的碳化物多呈短杆状(图8a~b),尺寸为60~300 nm,明显粗化,晶界渗碳体几乎连接成微米级颗粒,晶界上分布很多碳化物颗粒,部分区域碳化物颗粒产生聚集从而形成渗碳体膜,对冲击性能有恶劣的影响。试样2 中碳化物分布均匀且呈球状或颗粒状(图8c~d),平均尺寸在150 nm,在晶内均匀弥散分布,因此冲击性能好。

图8 调质热处理组织中碳化物透射电镜照片及能谱分析结果

通过图像软件统计试样中碳化物的体积分数,试样1 中碳化物体积分数为6.195%,试样2 中碳化物体积分数为2.052%。通过文献[10]中的方法将碳化物的体积分数换算成钢中碳的质量分数,经过计算,试样1 中高碳区域的碳含量为0.413%,试样2 中高碳区域的碳含量为0.137%。根据经验公式(1)[11],可得此试样1 和试样2 的相变点Ac3(奥氏体化转变终了温度)分别约为857 ℃和902 ℃。

对于亚共析钢,淬火温度为Ac3以上30~50℃,实际生产因添加合金元素而选取920 ℃进行淬火。对于试样1 中的高碳区域,奥氏体化温度过高,加热中碳化物几乎完全溶解,奥氏体晶粒粗大,该区域平均晶粒尺寸为14.4 μm,马氏体板条尺寸较大而性能较差[12];对于试样2 中的高碳区域,奥氏体化温度适当,晶粒较为细小,为12.7 μm。

根据低碳钢耐回火性强的特点,碳含量低的钢的回火温度相应较高。同样的回火温度下,试样1中碳的扩散驱动力大而迁移速度快,马氏体板条间界面和原奥氏体晶界提供碳化物形核点少于试样2,所以碳化物发生聚集长大,形成渗碳体膜,并造成组织不均匀,冲击性能差[13]。试样2 中晶粒相对较细,经高温回火后,组织均匀性较好,碳化物均匀弥散分布于晶界和基体上,从而冲击性能好。

对同批次生产钢管的多个试样的组织进行观测,均发现有低碳区和高碳区的存在,这是因为钢的铸坯中存在碳偏析。因此,对同一根钢管多次取样进行冲击性能测试,其测试结果显示存在波动。碳偏析导致微观组织不均匀,仅采用调质热处理不能完全消除这种不均匀现象。因此,对高碳区而言,冲击性能低主要原因是淬火后的回火温度过高,造成碳化物集聚长大,甚至在晶界形成渗碳体膜导致原奥氏体晶粒粗大,其淬火加热温度也过高,奥氏体晶粒度较大,对冲击性能产生了一定影响。研究发现[14],低碳合金钢中可产生带状组织,而产生的主要原因为C、Mn 元素的带状偏聚,其消除主要是从消除C、Mn 的带状偏聚入手,主要包括一些冶金手段[15-16]:加快凝固过程的冷却速度,减少C、Mn 元素偏聚程度;采用较高的均热温度和均热时间,加快C、Mn 元素的扩散;轧制过程中的热加工,高温大变形量热轧使枝晶间距变小,有利于元素的均质化。所以,在冶金过程中设计合适的电磁搅拌工艺来提高冶金质量,能有效减少钢管冲击性能的波动。

3 结论

(1)影响调质态油井用管的低温冲击韧性波动的重要参数为冶炼过程碳的偏析,其使试样1 原奥氏体晶粒粗大,回火后碳化物集聚长大,甚至在晶界成膜,因此冲击韧性差;

(2)为提高调质油井用管低温冲击韧性的稳定性,需要在冶炼过程中通过合适的电磁搅拌工艺减弱碳的偏析。