聚乳酸超细纤维敷料的熔喷成形工艺及其快速导液特性

王镕琛, 张 恒,2, 翟 倩, 刘瑞焱, 黄鹏宇, 李 霞,2,甄 琪, 崔景强

(1.中原工学院 纺织学院, 河南 郑州 451191; 2.河南省医用高分子材料技术与应用重点实验室,河南 新乡 453400; 3.中原工学院 服装学院, 河南 郑州 451191;4.河南驼人医疗器械集团有限公司, 河南 新乡 453400)

聚乳酸(PLA)超细纤维材料不仅具有比表面积大、孔隙致密和手感柔软[1-3]的特征,还具有生物相容性和可降解性[4-6],在敷料[7]、疝气补片[8]和药物载体[9]等医用护理领域具有广泛的应用前景。但纯PLA聚合物的亲水性弱且细胞黏附力低,不利于创口的愈合且易引发炎症[10-11],限制了其在医用护理领域中的高效应用,因此PLA聚合物的润湿性增强研究已成为医用纤维材料领域内的研究热点。国内外众多学者进行了相关研究工作,如尝试将聚酯类亲水剂(HL560)[12]、纳米纤维素(NCF)[13]和无机类添加剂(羟基磷灰石、磷酸三钙、氢氧化镁)[14]等物质与PLA聚合物进行物理共混改性,获得了润湿性增强的膜、织物和线状物等多种形态材料,并为PLA纤维材料的润湿性提供了商业化制备思路。

现有的PLA超细纤维材料制备方式主要包括静电纺丝法[15]、熔喷法[16]、闪蒸法[17]和溶液喷射法[18]等。其中,熔喷法非织造成形技术可以快速实现PLA聚合物从熔体向超细纤维固体的物理转变,具有原料适应性强、可大规模生产和无溶剂残留[5]等优势。但是目前以熔喷非织造成型技术制备亲水性PLA超细纤维材料的报道相对较少[19]。聚乙二醇(PEG)作为一种无毒、无刺激的小分子热塑性聚合物,常用于增强PLA聚合物的韧性[20]。十二烷基硫酸钠(SDS)作为表面活性剂,具有热稳定性好和成本低[21]等优势,因此,可选择PEG和SDS对PLA进行共混以提高其亲水性。基于此,本文以熔喷法非织造成形技术为加工手段,用PEG、SDS共混改性的PLA为聚合物原料,制备PLA/PEG/SDS超细纤维材料,并对其结构特征、力学性能和导液性能进行实验研究,以验证其在敷料、疝气补片和药物载体等医用护理领域应用的可行性。

1 实验部分

1.1 实验原料

PLA切片,牌号为6252D,相对分子质量为5.0×105,熔点为167 ℃,美国Nature Work公司;PEG切片,相对分子质量为6 000,熔点为55~59 ℃,江苏省海安石油化工厂;SDS切片,牌号为SDS60,相对分子质量为330,东莞毅胜化工有限公司。

1.2 样品制备

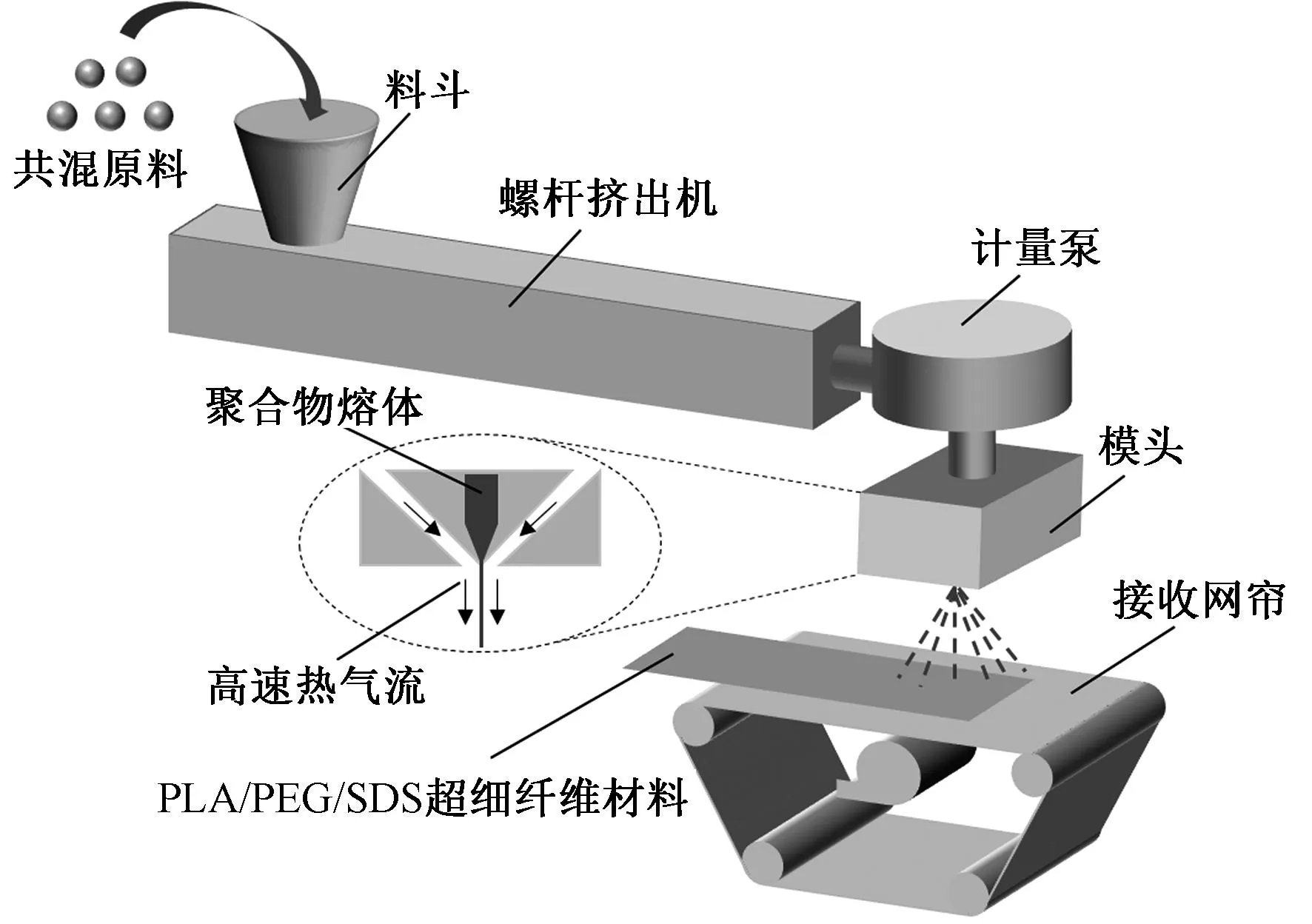

PLA/PEG/SDS超细纤维材料的熔喷非织造成形工艺流程与关键工艺参数分别如图1和表1所示。首先将PLA、PEG、SDS原料充分共混,然后加入到MB-300型螺杆挤出机(中国苏州多瑈新材料科技有限公司)中软化熔融成共混聚合物熔体,经计量泵定量输送到模头,并通过喷丝孔以熔体细流的形式挤出;熔体细流受模头两侧高速热气流的牵伸作用而细化成纤,最终自黏合为超细纤维材料。其中控制PEG的质量分数为3%,改变SDS的质量分数(分别为0%、0.3%、0.6%、0.9%、1.2%和1.5%),制备的样品分别命名为PLA/PEG、PLA/PEG/SDS0.3、PLA/PEG/SDS0.6、PLA/PEG/SDS0.9、PLA/PEG/SDS1.2和PLA/PEG/SDS1.5。

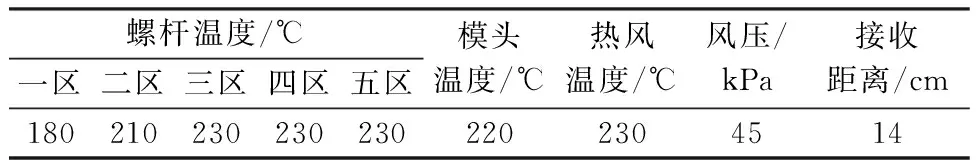

表1 主要熔喷纺丝工艺参数Tab.1 Main melt blowing spinning process parameters

图1 PLA/PEG/SDS超细纤维材料成形工艺原理图Fig.1 Schematic diagram of forming process for PLA/PEG/SDS micro-nanofibrous nonwovens

1.3 测试与表征

1.3.1 原料特性测试

通过DSC8000差示扫描量热仪测试样品的热性能,在氮气氛围下,首先升温至200 ℃保温1 min,再降温至30 ℃,最后再升温至200 ℃得到第2次升温曲线,升降温速率均为10 ℃/min。

借助Physica MCR 301旋转流变仪测试样品的流变性能,温度为220 ℃。

1.3.2 结构特性测试

通过JSM-IT 200扫描电子显微镜观察样品表面和截面形态,并利用Nano Measurer软件在SEM照片中随机选取50根纤维进行纤维直径测试,取平均值。

1.3.3 力学性能测试

通过HD026 S-100电子织物强力机测试拉样品的伸断裂性能,纵向和横向样品测试时夹持距离分别为10和5 cm,拉伸速度为100 mm/min。

采用YG026 MD-250型顶破强力测试仪测试样品的顶破强力,测试面积为100 cm2,顶破速度为300 mm/min。

1.3.4 透气性测试

采用YG416E-Ⅲ全自动透气仪测试样品的透气性,每个样品测试5组,取平均值。

1.3.5 导液性能测试

采用SDC-350整体倾斜型接触角测量仪对样品的动态接触角进行测量。测试液体为生理盐水,液体体积为5 μL。

参照FZ/T 01071—2008《纺织品 毛细效应试验方法》,使用毛细效应测试仪测试液体的扩散面积。测试液体为生理盐水,液体体积为100 μL。

采用M290液态水分管理测试仪进行液态水分管理能力测试,测试液体为生理盐水。

参照GB/T 24218.6—2010《纺织品 非织造布试验方法 第6部分:吸收性的测定》测试样品的液体吸收能力。取3块直径为 100 mm的试样,测定其质量为m1(g),然后将其浸入盛有盐水的烧杯中,彻底浸湿后取出,垂直悬挂并静置 30 s,再次称其质量为m2(g),用重物按压 1 min,得到质量为m3(g)。样品保液率(P)和吸液率(Q)计算公式分别为:

P=(m2-m1)/m1×100%

Q=(m3-m1)/m1×100%

2 结果与讨论

2.1 原料特性分析

图2示出不同PLA共混聚合物的第2次升温熔融曲线和流变曲线。从图2(a)可以看出,未添加SDS的PLA/PEG聚合物在116.02 ℃附近有1个冷结晶峰。这是由于随着温度上升,分子链运动水平不断提升,进而使分子规整排列并重结晶所致[22]。此外,随着SDS质量分数从0%增大至1.5%,PLA的冷结晶温度从116.02 ℃降到93.58 ℃,降低了约24%。其原因主要是,添加 SDS 会使PLA的无定形相塑化,从而促进PLA分子结晶[12]。

图2 PLA/PEG/SDS共混聚合物的DSC熔融曲线及流变曲线Fig.2 DSC melting (a) and rheological (b) curves of PLA/PEG/SDS blended polymer

未添加SDS的PLA/PEG聚合物在164.10 ℃附近存在单一的熔融峰,而添加了 SDS 的PLA/PEG/SDS样品在 143和152 ℃呈现出2个峰。高温熔融峰是PLA的主要熔融特性。添加 SDS 后,PLA共混聚合物的熔融峰移至较低温度,熔融温度降低了约8.9%,此时样品的结晶更完善[22-23]。从图 2(b)可看出,所有样品的复合黏度随着角频率的增加而降低,此外,PLA/PEG/SDS样品的复合黏度随着 SDS 质量分数的增加而降低,这是因为 SDS 具有一定的黏附性,可在一定程度上对聚合物产生塑化作用,因此添加少量 SDS 可降低样品的复数黏度,从而改善PEG的流动性。

2.2 形貌结构分析

图3、4分别示出PLA/PEG/SDS超细纤维材料的表面扫描电镜照片和直径分布图。

图3 超细纤维材料的表面扫描电镜照片Fig.3 SEM images of micro-nanofibrous nonwovens

如图3所示,PLA超细纤维材料在垂直方向上排列着不同粗细的微纳米纤维,表面具有不规则排列、蓬松多孔的形态,构成典型的无序三维结构。从图3(b)~(f)可知,纤维直径均随SDS质量分数增大而降低,且部分纤维表面出现细小料点。由图4可知,纤维直径主要分布在2~14 μm,并呈现1个峰,当SDS质量分数从0%增大到1.5%时,超细纤维(纤维直径<5 μm)的数量从 0% 增加到 57%,纤维的粗细差异也显著增加。这是由于 SDS 的加入促进了高速热空气对PLA的完全熔化,从而改善了PLA的流动性[23],使纤维直径不断减小。

图4 超细纤维材料的直径分布曲线Fig.4 Diameter distributions of micro-nanofibrous nonwovens

2.3 力学性能分析

图5示出PLA/PEG/SDS超细纤维材料的拉伸断裂和顶破曲线,相关数据列于表2。

表2 超细纤维材料的力学性能参数Tab.2 Mechanical properties of micro-nanofibrous nonwovens

图5 超细纤维材料的的力学性能曲线Fig.5 Mechanical properties curves of micro-nanofibrous nonwovens. (a) Tensile fracture curve along machine direction; (b) Tensile fracture curve along cross direction; (c) Burst force curves

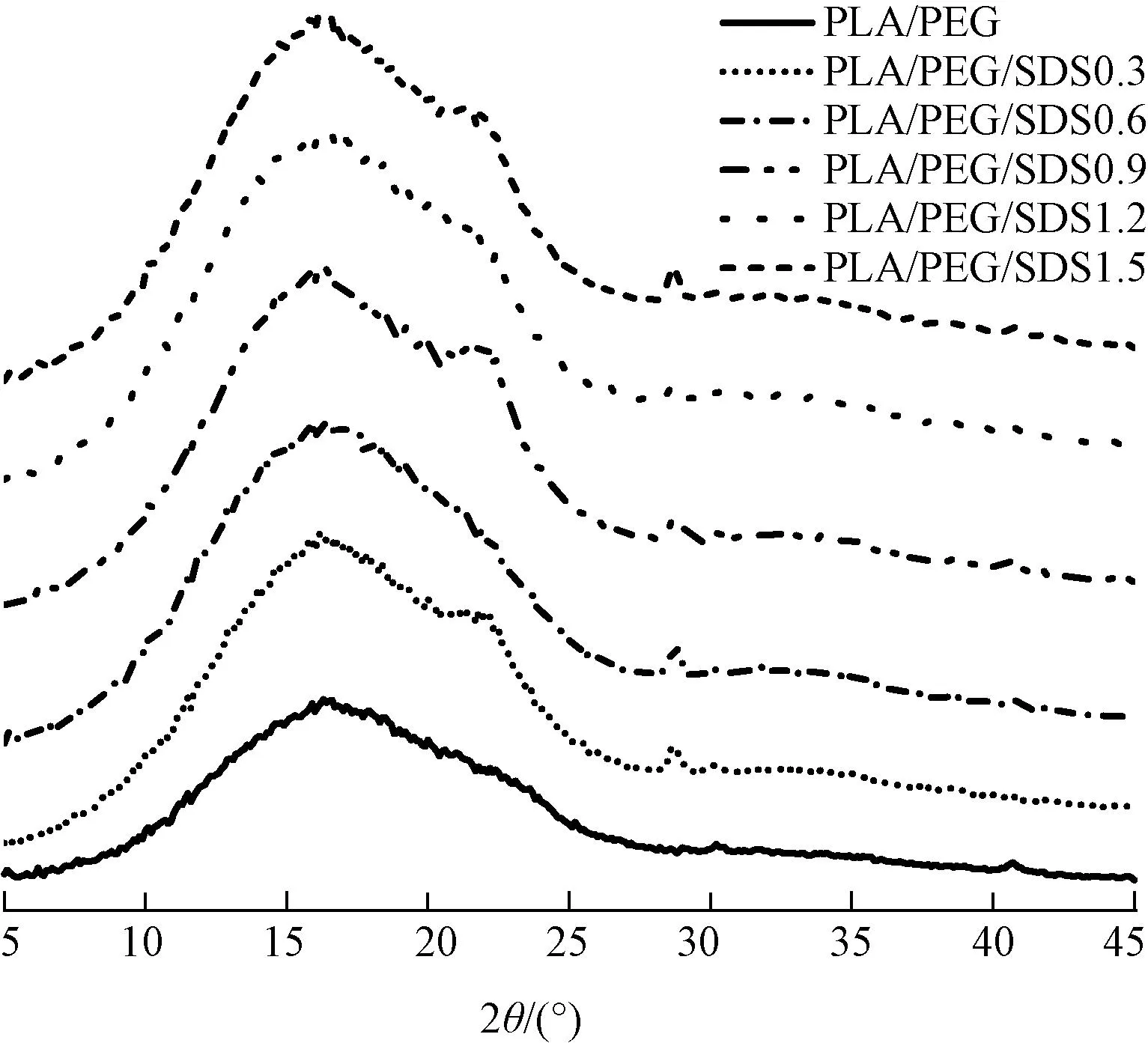

从图5(a)、(b)可以看出,样品的拉伸断裂强力随着SDS质量分数的增加而逐渐增大。结合表2中数据可知,PLA/PEG的纵、横向拉伸断裂强力分别为10.8和5.4 N,纵、横向断裂伸长率分别为1.9%和5.4%。当SDS质量分数增加至1.5%,样品的纵向断裂强力增大至27.5 N,横向断裂强力增大至15.2 N,纵向断裂伸长率增大至3.6%,横向断裂伸长率增加至15.1%。造成这种现象的原因结合 XRD曲线(见图6)可知,2θ=16.8°处结晶峰随着SDS的加入而逐渐尖锐,表明样品结晶能力得到提升;同时SDS的加入也进一步使得PLA的流动性得到改善,更易牵伸成纤,因此,单根纤维的强度也随之提升[24]。由图5(c)可以看出,顶破过程大致分为3个阶段。在初始阶段,当钢球刚刚接触材料时,施加在材料上的力只作用在钢球尖端直接接触的一小块区域上,此时的力值较小;在中期阶段,随着钢球的不断穿透,试样表面在钢球尖端周围逐渐膨胀,应力向更大的区域传播,此时的力值较大,并迅速上升。最终阶段,钢球继续推进至顶头穿透样品,材料表面破坏失效,力值迅速降低。从图5(c)还可以看出,SDS质量分数从0%增加到1.5%,样品的顶破强力从5.5 N增加到19.4 N。

图6 超细纤维材料的XRD曲线Fig.6 XRD curves of micro-nanofibrous nonwovens

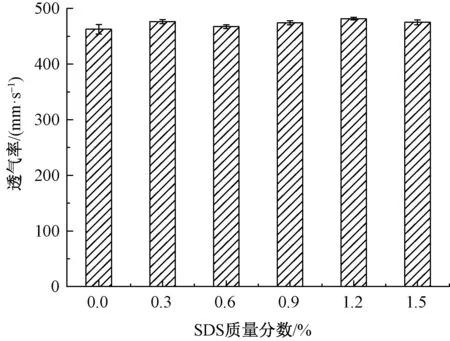

2.4 透气性分析

图7示出不同质量分数SDS的PLA/PEG/SDS超细纤维材料的透气率。可知,随着SDS质量分数增大,PLA/PEG/SDS超细纤维材料的透气率并没有呈现出规律的增大或减小,整体处于475 mm/s附近。这表明少量SDS的加入对样品透气性影响不显著。尽管SDS加入理论上会通过改善PLA的流动性从而使得样品的透气性变好,但是由于SDS添加的含量相比于PLA来说不够明显,因此,SDS的质量分数的变化对于样品的透气性影响不大。

图7 超细纤维材料的透气率Fig.7 Air permeability of micro-nanofibrous nonwovens

图8 超细纤维材料的动态水接触角Fig.8 Water dynamic contact angles of micro-nanofibrous nonwovens

2.5 导液性能分析

2.5.1 动态水接触角分析

图 8 示出液滴在超细纤维材料表面的水接触角随时间的变化。可以观察到,PLA/PEG的水接触角为116°,且不随时间变化而变化,这表明其具有弱疏水性。随着SDS质量分数增大,超细纤维材料的水接触角逐渐变小,且润湿时间也随之缩短,在PLA/PEG/SDS1.5样品表面0.06 s内就可以完全铺展开,表现出强亲水性。

图9 超细纤维材料的红外光谱图Fig.9 Infrared spectra of micro-nanofibrous nonwovens

2.5.2 液体扩散面积分析

图10示出超细纤维材料表面的液体扩散面积及扩散图。由图10(a)可知,随着时间的延长,样品表面的液体扩散面积呈增大趋势,表现出先快速增加再逐渐稳定,最后趋于平缓的规律;且曲线的斜率随SDS质量分数增大而逐渐增大,这表明随着SDS质量分数的增加,液体扩散速度不断增大。当SDS质量分数从0.3%增大到1.5%时,液体在PLA/PEG/SDS超细纤维材料上的扩散面积由36.05 mm2增大到78.26 mm2,增大了117.08%。

图10 液体扩散面积-时间曲线及扩散图Fig.10 Curves of liquid diffusion area-time(a) and liquid diffusion images (b)

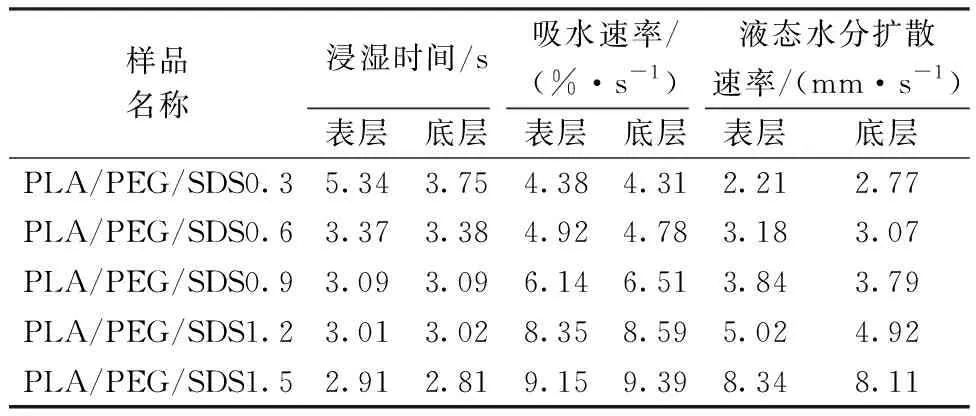

2.5.3 液态水分管理能力分析

表3示出PLA/PEG/SDS超细纤维材料的液态水分管理能力。可知,液体在样品表层和底层的浸湿时间近似,均小于5 s,表现为快速浸湿特性。随着SDS质量分数增大,样品表层与底层浸湿时间分别从5.34和3.75 s(3~5 s为快速)减少至2.91和2.81 s(≤3 s为极速),吸水速率分别从4.38%/s和4.31%/s(0~9%/s为极慢)增加至9.15%/s和9.39%/s(9~29%/s为慢速);且随着SDS质量分数的增大,两侧的扩散速度分别从2.21和2.77 mm/s(2.0~2.9 mm/s为中速)增大至3.84和3.79 mm/s(3.0~4.0 mm/s为快速),最后达到8.34和8.11 mm/s(≥4.0 mm/s为极速)。上述结果表明本文所制备的PLA/PEG/SDS超细纤维材料具有优异的导液性能,且样品的液态水分管理能力随着SDS质量分数增大而逐渐增强。

表3 超细纤维材料的液态水分管理能力Tab.3 Liquid moisture management capability of micro-nanofibrous nonwovens

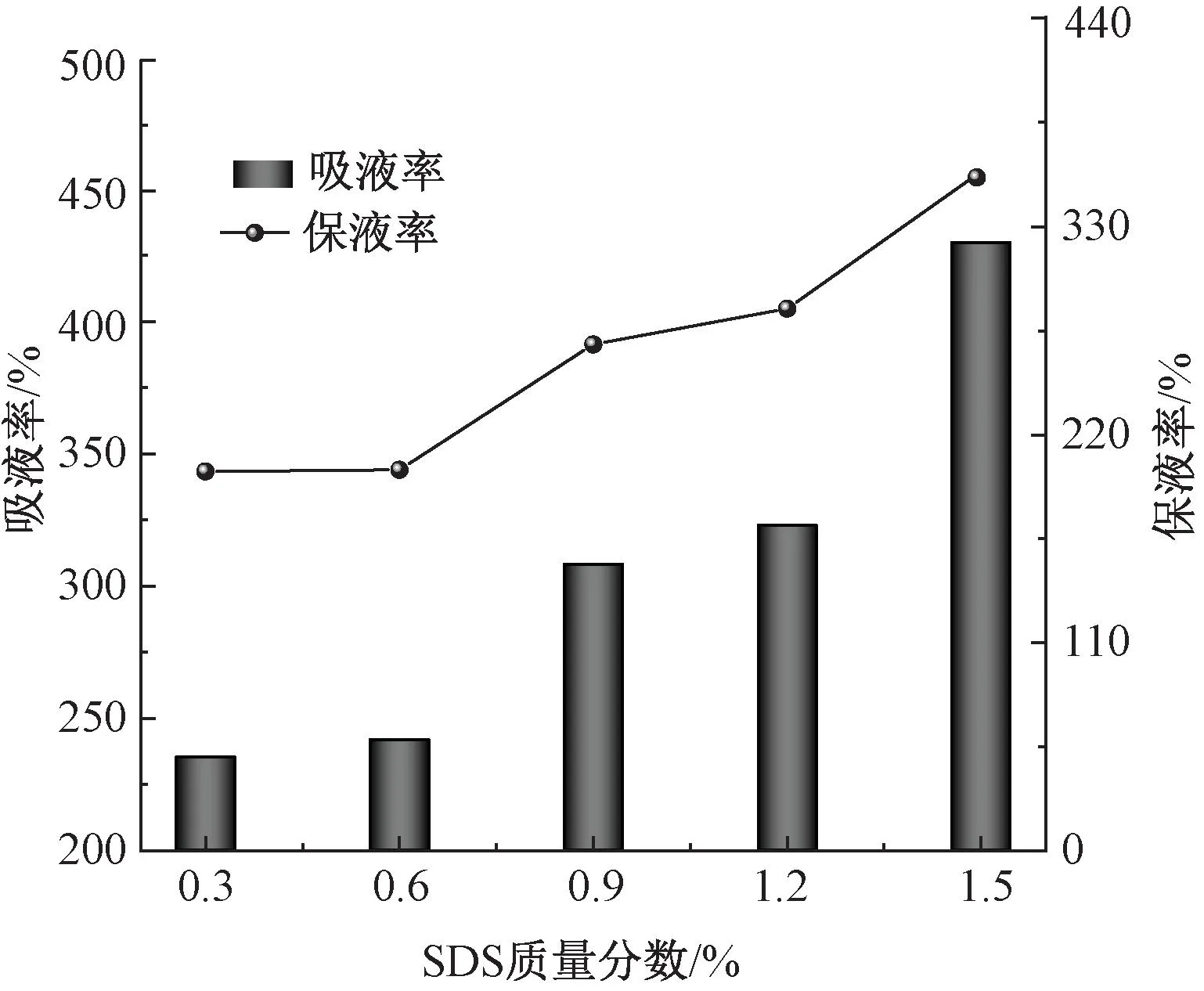

2.5.4 吸液率和保液率

图11示出PLA/PEG/SDS超细纤维材料的吸液率和保液率。可以看出,随着SDS质量分数增大,PLA/PEG/SDS超细纤维材料的液体吸收能力逐渐增加。当SDS质量分数达到1.5%时,吸收的液体越多,液体吸液能力就越强,因为用重物挤压后会有更多的液体残留。此时的吸液率达到429.94%,保液率达到359.42%。

图11 吸液率与保液率随SDS质量分数的变化规律Fig.11 Liquid absorption and retention rates of PLA melt blowing nonwovens with different SDS ratios

2.6 快速导液特性的敷料基材应用及性能

为进一步验证PLA/PEG/SDS超细纤维材料用于敷料基材的可行性,本文进一步通过热复合工艺制备了一种3层结构(吸湿导流层(贴肤层)、吸湿层和防水层)的敷料基材,并模拟伤口处理过程,其结构如图12(a)所示。首先,将PLA/PEG/SDS1.5样品和黏胶材料进行复合(热复合速度为4 m/min、温度为100 ℃、压力为0.25 MPa),然后通过和防水层进行复合制备而成。用滴管将生理盐水滴在样品表面,每隔 3 s拍照1次,0.5 min后液体被吸湿层完全吸收[23](见图12(b)),显示出用于制备伤口敷料的可行性。

图12 快速导液PLA超细纤维非织造材料的结构及敷料应用Fig.12 Structure diagram (a) and application (b) in dressing of PLA micro-nanofibrous nonwoven material

3 结 论

本文制备了聚乳酸/聚乙二醇/十二烷基硫酸钠(PLA/PEG/SDS)超细纤维材料,对其结构特性、力学性能和导液性能进行实验分析,并探究了其用于敷料基材的可行性,得到如下主要结论。

1)SDS质量分数从0%增大到1.5%,共混物的冷结晶温度从106.5 ℃降到96.58 ℃,熔融温度从164.10 ℃降至150.58 ℃。添加SDS可促进分子链的相对运动,从而使PLA大分子围绕晶核有序排列,对PLA结晶有促进作用。

2)粗细不一的超细纤维在水平方向分布。增加SDS质量分数有利于微纳米纤维直径的降低,SDS质量分数为1.5%的超细纤维(纤维直径<5 μm)数量占比为57%。

3)随着SDS质量分数的增加,超细纤维材料的力学性能逐渐提高,当SDS质量分数达到1.5%时,其纵、横向拉伸强力和顶破强力达到最大值,分别为27.582、15.255和19.4 N。从X射线衍射曲线可以看出,SDS使得PLA结晶速率和结晶能力均得到提升,拉伸和顶破强力的增强效果最大。

4)PLA/PEG/SDS超细纤维材料的接触角随着SDS的增大而逐渐降低,但其它导液性能都呈现增大趋势。SDS添加质量分数为1.5%时,样品的液体扩散面积增大了117.08%,吸液率和保液率分别达到429.94%和359.42%。综上,本文制备的样品具有快速导液特性,在敷料基材等医用护理领域有着较好的应用前景。