熔喷聚乳酸/聚偏氟乙烯电晕驻极空气过滤材料电荷存储与过滤性能相关性研究

杨 奇, 刘高慧, 黄琪帏 , 胡 睿, 丁 彬, 俞建勇, 王先锋,

(1.东华大学 纺织学院, 上海 201620; 2.东华大学 纺织科技创新中心, 上海 201620)

相关研究表明,PM2.5等颗粒物污染可以渗入人体肺部,甚至侵入血液中,长期暴露在PM2.5含量较高的被污染空气中将导致更高的肺癌发病率和心血管疾病,对人体健康造成严重危害,而佩戴口罩被认为是一种有效的防护措施[1]。口罩由三层结构组成,其中熔喷层在空气过滤中起主要作用[2]。熔喷法生产工艺是熔体直接纺丝成网的一步法非织造技术,能够制备亚微米或微米尺度上的超细纤维[3],具有工艺流程短、成本低、生产效率高等优点[4],是目前实现产业化生产空气过滤材料的重要手段[5]。熔喷工艺用于生产空气过滤材料的原料以传统的石油基聚合物聚丙烯(PP)、聚乙烯(PE)为主[6],既不可再生也无法降解,据统计新冠疫情以来每月消耗和随后丢弃的口罩多达1 290亿只(相当于64.5万t),对环境造成了严重的污染[7]。聚乳酸(PLA)源自淀粉和糖等可再生资源,是一种环保且生物可降解的高聚物,在自然环境中最终分解成二氧化碳和水[8]。由于其优异的生物降解性,在替代传统石油基塑料方面显示出较好的潜力,并且适用于熔喷工艺生产,能有效缓解当前面临的“白色污染”问题。

但仅通过熔喷非织造布的机械过滤机制难以实现对污染空气的有效过滤,实际生产中一般采取电晕驻极的手段使过滤材料表面或内部积累大量电荷形成驻极体空气过滤材[9],通过静电吸附的方式过滤粒径在1 μm以下的微粒[10]。现有研究表明驻极体空气过滤材料的电荷存储能力与其自身电荷陷阱密度有关,并且可以通过引入驻极体添加剂,调控材料晶相结构的方式提高电荷陷阱数量进而提升驻极体过滤材料的电荷存储性能,最终实现良好的静电吸附效果从而提高过滤性能[11]。张剑锋等[12]通过添加硬脂酸锌改变PLA非织造布的形态和晶体结构发现其电荷俘获水平不同;蔡诚等[13]发现少量的纳米SiO2有助于PLA的结晶从而显著提高PLA熔喷复合非织造材料的过滤性能;Zhang等[14]向PP中添加硬脂酸镁颗粒引起的“异相成核”作用增加晶体-非晶体边界改善电荷存储性能;Guzhova[15]向PLA中添加BaTiO3颗粒通过在聚合物-填料界面处产生额外的陷阱提升电荷储存量。然而上述研究缺乏驻极体电荷存储机制的深入研究,并且复合材料的电荷存储性能与过滤性能之间的相关性研究不够系统。

聚偏氟乙烯(PVDF)是一种热塑性半结晶聚合物,凭借优异的介电性能和较强极性可作为一种有机驻极体原料或添加剂[16],并且对熔喷纺丝过程基本无影响。本文将不同质量分数的PVDF通过熔喷工艺直接与PLA熔融共混纺丝,采取电晕驻极的方式制备出了纤维直径细、孔径小、过滤效率高、过滤阻力低的环境友好型驻极体空气过滤材料,探究了PVDF对PLA结晶行为的作用,阐述了PLA/PVDF熔喷复合材料的电荷存储性能及电荷存储机制,并揭示了PLA/PVDF熔喷复合材料晶体结构、电荷存储性能与过滤性能之间的密切联系。

1 原料与设备

原料:聚乳酸,牌号为FY201,安徽丰原集团有限公司,熔融指数(190 ℃,2.16 kg)为30 g/10 min;聚偏氟乙烯,牌号为DS208,华夏神舟新材料有限公司,熔融指数(230 ℃,2.16 kg)为20 g/10 min。

仪器与设备:FCN-2型熔喷无纺布试验机(淄博市临淄方辰母料厂);TD2200型高压电源(大连泰斯曼科技有限公司);CH-100型电晕驻极设备(上海科甲电晕设备有限公司);VE-GA-III型扫描电子显微镜(捷克TESCAN有限公司);CFP-1100AX型毛细管孔径分布仪(美国PMI公司);NICOLET iS10型傅里叶变换红外光谱仪(美国Thermo Fisher Scientific公司);XRD-600型X射线衍射仪(德国Bruker公司);XPL-350型热台偏光显微镜(上海绘统光学仪器有限公司);EFM-022型非接触式静电测试仪(德国Kleinwachter公司);热刺激放电测试系统(北京华测试验仪器有限公司);TSI 8130A型自动滤料测试仪(美国TSI公司)。

2 试样制备与测试表征

2.1 试样制备

称取5 kg左右PLA原料,置于鼓风烘箱中在80 ℃下烘干12 h以上去除原料内部水分;按照总质量1 kg称取质量分数分别为0%、0.1%、0.3%、0.5%、1%的PVDF母粒,再加入烘干好的PLA原料得到5份各1 kg的PLA/PVDF共混料,并充分混匀。调节熔喷工艺参数,一区至五区温度分别为170、190、200、220、235 ℃,设置模头温度与五区温度相同为235 ℃,设置热风温度为245 ℃。调节喷丝板的狭缝宽度为1 mm,计量泵挤出频率为15 Hz,热风压力为0.22 MPa,铺网频率为10 Hz,卷绕频率稍高于铺网频率。制备流程示意图如图1所示。

图1 电晕驻极PLA/PVDF熔喷布制备流程示意图Fig.1 Process of corona electret PLA/PVDF melt-blown nonwovens

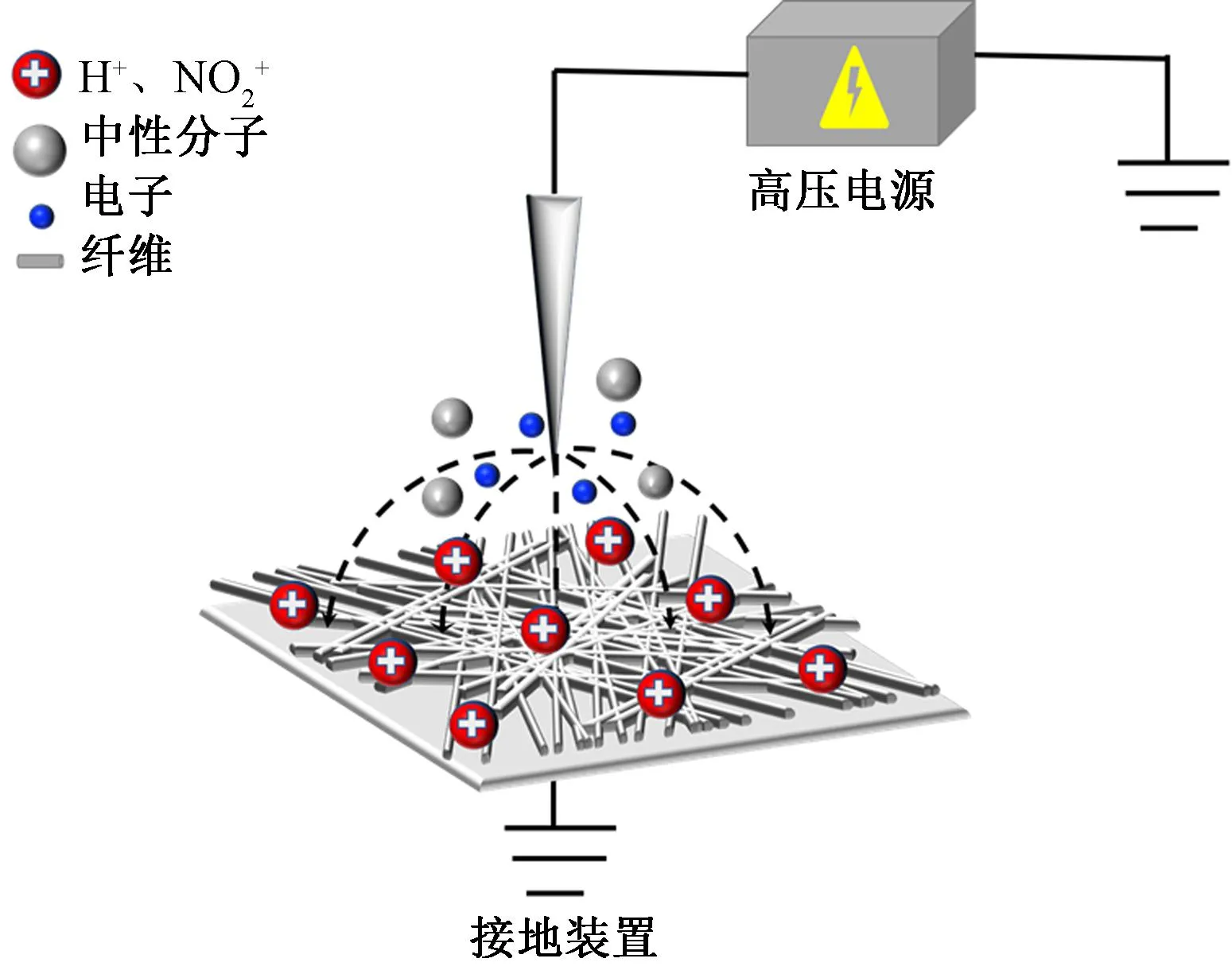

PLA/PVDF电晕驻极空气过滤材料的制备方式为将熔喷布置于接收网帘上,调节卷绕频率,打开电晕驻极设备设置驻极电压,使熔喷布以5 Hz频率通过电晕驻极设备。图2为电晕驻极的示意图。在高压电场的作用下,空气被局部击穿,中性分子电离产生大量正电离子在电场作用下堆积在非织造布表面或被材料内部电荷陷阱捕获,同时极性材料发生极化取向产生偶极电荷[14]。

图2 电晕驻极原理示意图Fig.2 Schematic diagram of corona electret

2.2 测试表征

2.2.1 形貌观察

将加入不同质量分数PVDF的PLA/PVDF熔喷非织造布选取均匀区域制成5 mm×5 mm的试样,经多次喷金处理后使用扫描电子显微镜观察熔喷布的表观形貌。放大倍数为300倍、3 000倍。

2.2.2 纤维直径分布测试

根据拍摄的SEM照片,利用ImageJ图像处理软件,标定电镜图尺寸,随机选取100根纤维测试纤维直径,利用Origin绘图软件绘制纤维直径频率与直径分布图。

2.2.3 纤维孔径分布测试

通过毛细管孔径分布仪对PLA及PLA/PVDF熔喷布进行孔径分布测试。将制备好的样品用专用润湿液润湿放入测试模具内,选择合适测试参数,测试孔径1 μm以上,测试方式为先湿后干。

2.2.4 化学结构表征

由于添加PVDF质量分数很低,故只对比了添加1%的PVDF与未添加PVDF的红外光谱图。将它们分别加热熔融,制成厚度越1 mm的薄片,利用傅里叶红外光谱仪测试,测试方法为全反射法,扫描次数为64,波数范围为4 000~500 cm-1。

2.2.5 结晶结构表征

将添加不同质量分数PVDF的PLA/PVDF熔喷布制成1 cm×1 cm的试样,然后在室温下用X射线衍射仪测试熔喷布的结晶情况。其中测试电压为40 kV,测试电流为40 mA,扫描角度2θ范围为3°~90°。

2.2.6 结晶过程表征

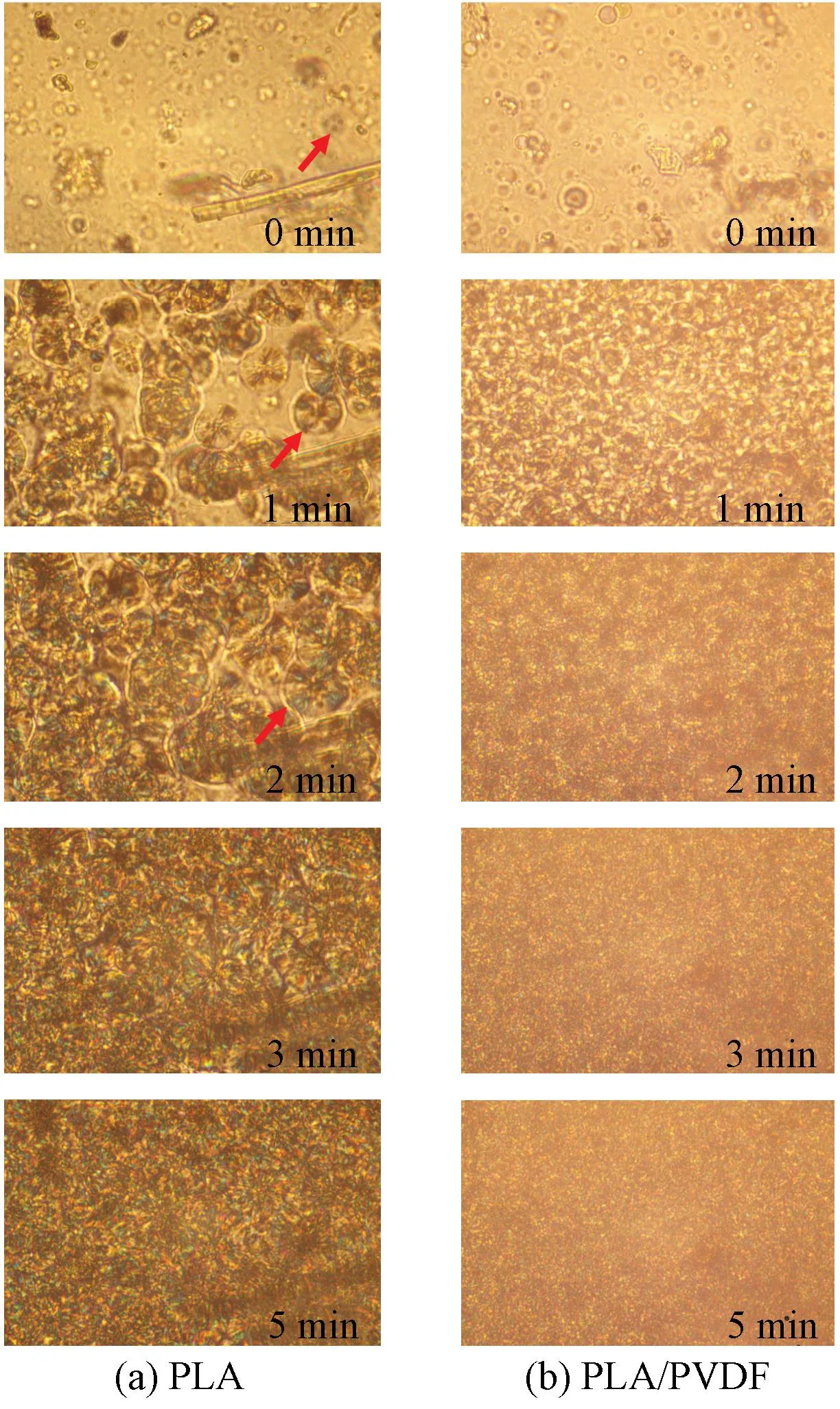

PLA及PLA/PVDF共混材料的结晶速率与结晶情况可通过热台偏光显微镜观测。分别取PLA、PLA/PVDF薄片适量的样品置于热台载玻片上,盖上陶瓷片后以30 ℃/min的速率从室温升至200 ℃熔融,停留5 min以消除热历史,并用镊子按压陶瓷片使熔体尽量平整;再以10 ℃/min的速率从200 ℃降至130 ℃,观察并记录10 min内等温结晶形貌。放大倍数为500倍。

2.2.7 热刺激放电测试

将添加不同质量分数PVDF的PLA/PVDF电晕驻极熔喷布制成2 cm×2 cm的试样,使用配套的设备测试。经过预实验,设置升温速率为5 ℃/min,起始温度为30 ℃,截止升温温度为120 ℃为宜。添加不同质量分数PVDF的样品每种重复测试3次。

2.2.8 表面静电势测试

将添加不同质量分数PVDF的PLA/PVDF电晕驻极熔喷布分别选取中心位置7 cm×7 cm的区域用于测试表面静电势。利用非接触静电仪测试,静电计距离电晕驻极熔喷布距离为2 cm,测试点均匀间隔1 cm,共测试49个点的表面静电势。

2.2.9 过滤效率测试

通过自动滤料测试仪测试过滤效率和过滤阻力。过滤颗粒为2%NaCl盐性气溶胶(粒径0.075 μm),过滤流速为85 L/min,每种样品测试5次并计算均值与方差。

3 结果与讨论

3.1 熔喷布纤维表观形貌与直径分布

在熔喷非织造工艺中,聚合物在高温高速的热风下快速挤出并牵伸为超细纤维,因此原料要求具有较好的熔体流动速率(MFI)也即熔融指数,PLA、PLA/0.3%PVDF、PLA/1%PVDF共混材料的熔融指数随温度变化结果如图3所示。

图3 PLA及PLA/PVDF共混物的熔融指数Fig.3 MFI of PLA and PLA/PVDF blends

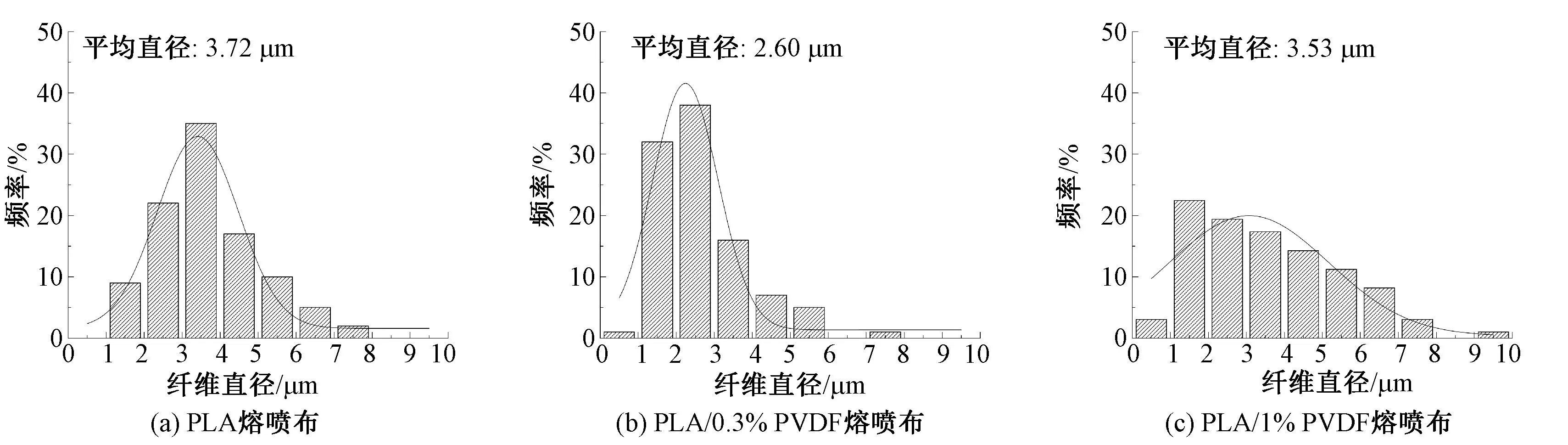

质量分数为0%、0.3%、1%的PVDF分别和PLA混合制备的熔喷布表观形貌如图4所示。相对于PLA熔喷布,PLA/0.3%PVDF熔喷布纤维缠结、并丝现象较少,并且呈现出典型的三维无序排列纤维网络结构。当PVDF的质量分数增加至1%,纤网缠结并丝现象加剧,纤维的直径分布不匀,纤维更加卷曲。这说明添加适量PVDF将使得熔喷布的纤维形貌更好。图5示出对应PVDF的质量分数为0%、0.3%、1%时的纤维直径分布情况。

图4 PLA及PLA/PVDF熔喷布扫描电镜照片Fig.4 SEM image of PLA and PLA/PVDF melt-blown nonwovens. (a) PLA melt-blown nonwovens; (b) PLA/0.3% PVDF melt-blown nonwoven; (c) PLA/1% PVDF melt-blown nonwoven

图5 PLA及PLA/PVDF熔喷布纤维直径分布Fig.5 Fiber diameter distribution of PLA and PLA/PVDF melt-blown nonwovens. (a) PLA melt-blown nonwoven; (b) PLA/0.3% PVDF melt-blown nonwoven; (c) PLA/1% PVDF melt-blown nonwoven

由图5可见,相对于PLA与PLA/1%PVDF熔喷布,PLA/0.3%PVDF熔喷布纤维直径分布更均匀,其直径频率最高出现在1~3 μm区间,平均直径为2.60 μm。这与以上熔喷布SEM照片的表观形貌相符合。结合图3这可归因于PLA/0.3%PVDF混合熔体的流动性更好,纺丝过程的出口胀大效应越小,在单位时间内,经热风牵伸效果更好。当引入0.3%PVDF时使得PLA/PVDF混合熔体的整体可纺性更好,纺丝稳定,熔体越容易牵伸为较细的纤维[17]。当引入1%PVDF时,混合熔体的流动性能反而下降,造成熔体的牵伸效果不佳,纤维粗细不匀,不利于稳定纺丝。

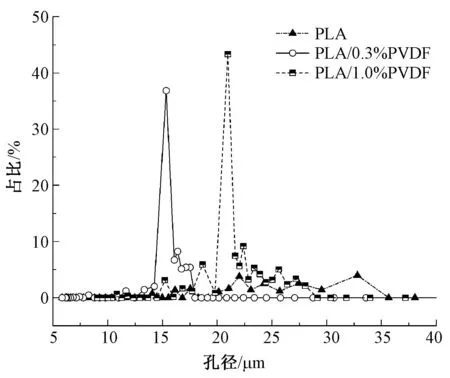

3.2 熔喷布纤维孔径分布

PLA及PLA/PVDF熔喷布纤维孔径分布如图6所示。可明显看出PLA熔喷布孔径大且分布发散。而引入适量PVDF的PLA/0.3%PVDF熔喷布孔径尺寸集中在15 μm左右,占36%。当PVDF添加量过多增至1.0%时,PLA/1%PVDF熔喷布孔径尺寸集中在21 μm左右,约占43%,根据3.1节分析得知引入0.3%PVDF的熔喷布纤维更细,纤维堆叠下导致纤网的结构更加致密,使熔喷布的孔径减小,引入1%PVDF的熔喷布纤维较粗,导致相邻纤维间距较远,纤维无序堆叠后形成的孔径较大。

图6 PLA及PLA/PVDF熔喷布孔径分布Fig.6 Pore size distribution of PLA and PLA/PVDF melt-blown nonwovens

3.3 化学结构分析

图7 PLA及PLA/PVDF混合材料的傅里叶红外光谱图Fig.7 FT-IR spectra of PLA and PLA/PVDF materials

3.4 结晶结构分析

为探究引入不同质量分数PVDF的PLA/PVDF熔喷布的晶相结构与结晶度,通过XRD进行晶相分析。PLA及PLA/PVDF熔喷布的XRD图谱如图8所示。经XRD图谱积分计算得出添加0%、0.3%、1%PVDF的PLA/PVDF相对结晶度分别为8.44%、16.99%、10.35%。分析图谱发现PLA/PVDF熔喷布与PLA熔喷布衍射峰相似,在2θ为16.4°附近出现了1个较强的衍射峰,代表PLA典型α(α′)晶型结构,对应晶面为(200)/(110),在2θ为30°出现的“馒头”峰则对应PLA无定形区域,表明PLA的半结晶特性[20]。根据衍射图谱,2θ为16.4°附近衍射峰强度明显增加并随PVDF质量分数增加而先变强后减弱,同时衍射峰的位置向右偏移,随着PVDF质量分数的增加而偏移变大,代表相对无序的α′结晶向α结晶转变[21]。可归因于引入适量PVDF在PLA/PVDF共混熔体中成为PLA结晶的成核位点,使熔体结晶速率加快,结晶度增加。

图8 PLA及PLA/PVDF熔喷布的X射线衍射图谱Fig.8 XRD of PLA and PLA/PVDF melt-blown nonwovens

3.5 结晶过程分析

为进一步印证PVDF对PLA结晶过程和结晶形貌的影响,利用热台偏光显微镜对制备的PLA及PLA/PVDF熔喷布进行观察。在130 ℃下等温结晶过程中PLA及PLA/PVDF在不同时间的结晶情况如图9所示。PLA熔喷布的等温结晶过程从图中红色标注可明显看出圆晶从晶核位点开始结晶,单个晶体生长的过程。在相同时间内,相对于PLA熔喷布,引入PVDF的PLA/PVDF熔喷布中的PLA结晶位点更多,结晶速率更快,晶粒直径较小,结晶度增加。表明PVDF的引入对PLA的结晶具有明显的异相成核作用[22],极大促进了PLA的结晶过程。该现象可归因于,PVDF的结晶温度比PLA高,在熔喷过程中PLA/PVDF混合熔体经热风牵伸后冷却结晶温度更高,在共混物熔体中更早形成晶核,进而成为PLA结晶的成核位点,使熔体结晶速率加快。这与前文XRD分析结果相一致。

图9 PLA及PLA/PVDF等温结晶过程Fig.9 Crystallization processes of PLA and PLA/PVDF

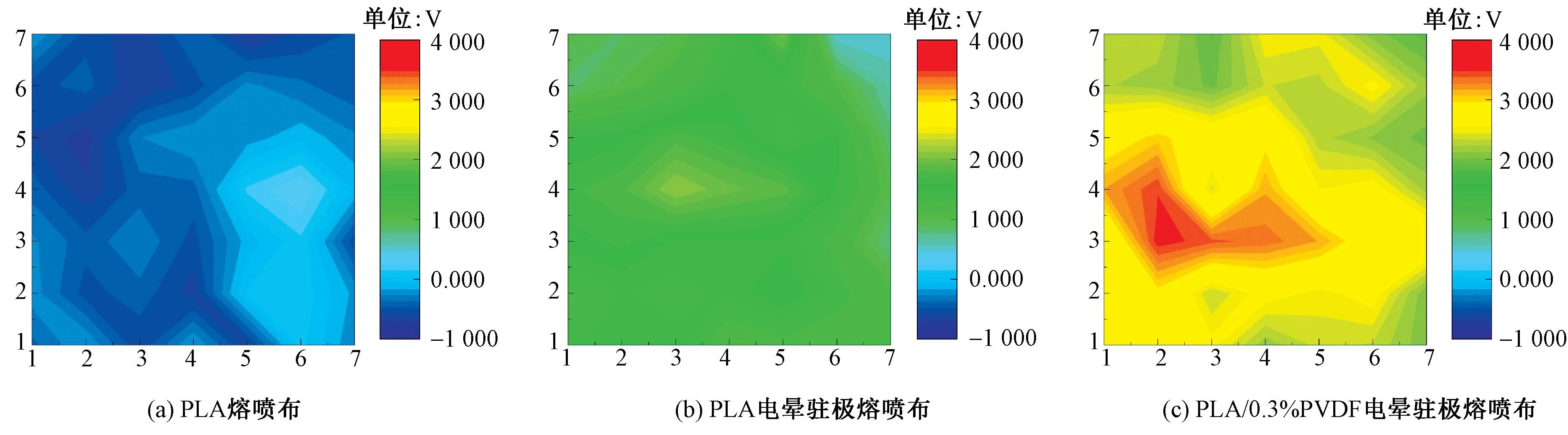

3.6 表面电势分析

表面电势是判断驻极体静电吸附性能的基本指标,反映了对应测试区域电荷累计情况以及用于评价驻极体的电荷储存能力,结果如图10所示。电晕驻极后PLA熔喷布表面电势较未驻极的PLA熔喷布有大幅提升,并且引入PVDF后的PLA/0.3%PVDF熔喷布,经过电晕驻极后,其表面电势(最高3.09 kV)比未添加PVDF的PLA熔喷布表面电势(最高2.25 kV)大幅增加。这说明添加PVDF后熔喷布捕获外部注入电荷的能力大幅提升。研究表明,将高聚物所捕获的电荷称为空间电荷,电荷将被捕获在高聚物内部的特殊位置如极性较强的基团处,同时大多数高聚物由于其内部结构不匀,结晶与无定形区域交错在一起,当载流子经过时电荷将储存在微小晶粒两端或者结晶与非晶界面处[23]。因此,空间电荷的增加与上文分析PVDF的引入使PLA结晶度增加有关,同时C—F键极性基团的引入也将增大电荷的捕获位点使表面电势更高。

图10 表面静电势图像Fig.10 Surface electrostatic potential images. (a) PLA melt-blown nonwovens; (b) PLA corona electret melt-blown nonwovens; (c) PLA/0.3% PVDF corona electret melt-blown nonwovens

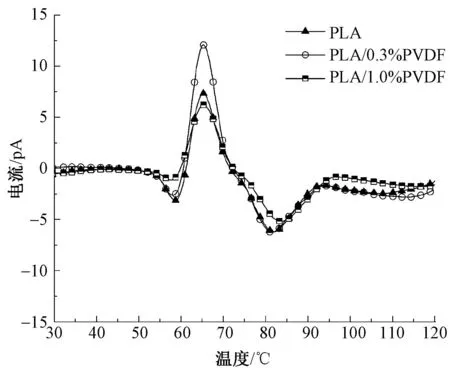

3.7 热刺激放电分析

热刺激放电(TSD)技术是研究被束缚在不同陷阱能级内的空间电荷脱阱行为的有效手段[24]。为探究PLA/PVDF电晕驻极熔喷布内部的电荷存储特性,通过TSD进行分析。PLA及PLA/PVDF熔喷布的TSD图谱如图11所示。可以看出,引入不同质量分数PVDF的PLA/PVDF熔喷布热刺激放电曲线相似,分别在60、80 ℃附近出现一大一小的负峰,在65 ℃附近出现正峰。相对于PLA与PLA/1%PVDF熔喷布,引入0.3%PVDF的PLA/0.3%PVDF熔喷布放电峰值对应的电流较大。根据TSD原理,热刺激放电峰峰温仅受束缚能的影响。束缚能越大,电荷陷阱能级越高,放电电流峰的峰温越高,注入电荷越不容易脱阱,电荷存储越稳定[25]。这说明引入PVDF的PLA熔喷布内部储存的电荷具有相同的电荷陷阱能级,电荷储存稳定性无明显改变。但是放电峰值的增加表明引入适量PVDF的PLA/0.3%PVDF熔喷布电荷存储量大幅提升,并且电晕驻极后所捕获的电荷更多。

图11 PLA及PLA/PVDF熔喷布的热刺激放电图谱Fig.11 TSD of PLA and PLA/PVDF melt-blown nonwovens

3.8 电荷储存机制分析

通过对PLA/PVDF电晕驻极熔喷布性能测试与分析,并根据PLA、PVDF本身特性,得出PLA/PVDF熔喷布的电荷储存相关机制,结果如图12(a)所示。研究表明,聚合物驻极体空间电荷(捕获电荷)储存的位置主要位于聚合物结晶区与非晶区界面处微细结构内[23]。除此之外聚合物还存在极化电荷(束缚电荷),极化电荷是由于聚合物在外加物理作用下冻结取向偶极子和界面极化形成的因其束缚于分子内无法转移也称为束缚电荷[26]。PLA极性较弱,经电晕驻极后除了熔喷布表面沉积的大量电荷外,内部电荷存储形式以空间电荷为主,并主要储存在结晶与非晶界面处。当引入PVDF之后,由于PVDF本身极性较强,在高压电场作用下产生少量取向极化电荷,同时C—F键的电子亲和势也较强也能吸引部分空间电荷,此外由于PVDF与PLA晶体界面电荷迁移速率的差异,产生较为强烈的Maxwell-Wagner界面极化效应[27]。因此PLA/PVDF电晕驻极熔喷布的表面电势更高,TSD显示的内部电荷存储量更大。再加上适量PVDF的引入,增加PLA结晶的成核位点,使PLA/PVDF混合熔体的结晶速率加快,同时导致PLA结晶与非晶界面电荷存储的位点增多,使熔喷布的电荷储存量进一步提升(如图12(b)所示)。

图12 PLA/PVDF熔喷布的电荷储存机制图Fig.12 Charge storage mechanism of PLA/PVDF melt-blown nonwovens. (a) Charge storage location; (b) Charge storage mechanism

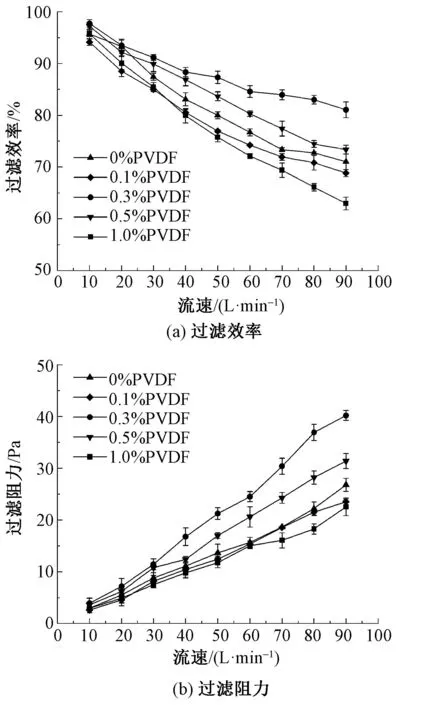

3.9 电晕驻极熔喷布的过滤性能

首先对添加不同质量分数PVDF的PLA/PVDF未电晕驻极处理的熔喷布的过滤性能进行测试,结果如图13所示。引入PVDF的PLA/PVDF熔喷布的过滤效率与过滤阻力分别比PLA熔喷布稍大,这是因为引入PVDF的PLA/PVDF熔喷布纤维直径更细,且孔径较小,使得过滤效率稍高,过滤阻力变大。

图13 PLA、PLA/PVDF熔喷布的过滤效率与过滤阻力Fig.13 Filtration efficiency and pressure drop of PLA and PLA/PVDF melt-blown nonwovens

研究表明,电晕驻极的驻极电压对聚乳酸熔喷布的过滤效果影响最大[9]。为探究最佳驻极电压,在其它参数不变的情况下分别测试了不同驻极电压下PLA熔喷布的过滤效率,结果如图14所示。可以看出,随着驻极电压增加至30 kV时,过滤阻力没有明显增大,但过滤效率大幅提高,其中30 kV时过滤效率最高达到70%以上。在40 kV下驻极滤效稍有回落。这是因为电晕驻极处理本身是一种增加过滤材料的静电吸附效果但又不提高过滤阻力的手段[28]。驻极电压太低无法电离空气产生正负离子沉积在熔喷布表面,过滤效率无明显变化,而驻极电压太高会导致击穿熔喷布表面,破坏自身结构,使过滤效率不升反降。因此后续驻极电压均选择30 kV。

图14 不同驻极电压下PLA熔喷布过滤效率与过滤阻力Fig.14 Filtration efficiency and pressure drop of PLA melt-blown nonwovens under different electret voltages

接着对添加不同质量分数PVDF的PLA/PVDF电晕驻极处理的熔喷布的过滤性能进行测试,结果如图15所示。相较于未驻极的PLA/PVDF熔喷布过滤效率明显提高。并且随PVDF添加量的增加,过滤效率先增后降。添加0.3%PVDF时过滤效率最好,达到85%,相较与未添加PVDF时过滤效果提升20%以上。这与上文提到的适量PVDF的引入增加了PLA结晶度,导致结晶与非晶界面储存电荷能力增强和少量偶极电荷与界面极化电荷增多有关。

图15 PLA及PLA/PVDF电晕驻极熔喷布的过滤效率与过滤阻力Fig.15 Filtration efficiency and pressure drop of PLA and PLA/PVDF corona electret melt-blown nonwovens

品质因子(QF)被广泛用作评价过滤器过滤性能的综合指标[14]。从图16(a)可看出,不同质量分数PVDF的 PLA/PVDF电晕驻极熔喷布品质因子在0.046以上,而未驻极熔喷布品质因子小于0.01。经电晕驻极后品质因子明显提高,表明电晕驻极对综合过滤性能的巨大提升。图16(b)则说明30 kV电压驻极下的熔喷布品质因子较高,进一步证实驻极电压在30 kV时过滤性能最好。

图16 PLA/PVDF未驻极与电晕驻极熔喷布品质因子和PLA熔喷布不同驻极电压下的品质因子Fig.16 Quality factors of PLA/PVDF non-electret and electret melt-blown fabric (a) and of PLA melt-blown nonwovens (b) under different electret voltages

通过过滤材料的空气流量是衡量整体过滤性能的另一个关键参数。考虑到空气过滤材料实际复杂的应用条件,系统测量了过滤性能与空气流速(10~90 L/ min)之间的关系。图17示出引入不同质量分数PVDF的 PLA/PVDF电晕驻极熔喷布在不同流速下对过滤效率与过滤阻力的影响。随着空气流速的增加,不同质量分数PVDF的 PLA/PVDF电晕驻极熔喷布的过滤效率呈线性下降,过滤阻力的变化相反。这个结果是由于较高的空气流量导致颗粒在熔喷材料中的停留时间减少,这直接降低颗粒通过布朗扩散在纤维上碰撞的可能性[2]。此外,过滤阻力和空气流速之间几乎呈线性关系,这与粘性阻力的达西定律一致[29]。PLA/0.3%PVDF熔喷布的过滤效率在空气流速从10 L/min增至90 L/min时,其过滤效率从98%下降至80%,下降幅度最小。进一步说明引入适量的PVDF的电晕驻极熔喷布整体过滤性能最优。

图17 PLA/PVDF电晕驻极熔喷布在不同流速下过滤效率与过滤阻力Fig.17 Filtration efficiency (a) and filtration resistance (b) of PLA/PVDF corona electret melt-blown nonwovens at different flow rates

3.10 PLA/PVDF与PP熔喷布性能对比

图18为PLA/PVDF与PP熔喷布力学性能对比图。图中PP-1代表某一次性医用口罩PP熔喷层,PP-2代表某N95口罩PP熔喷层。可以看出,PLA/PVDF熔喷布的断裂强度明显高于PP,可达到1.4 MPa,但是从断裂伸长来看PP熔喷布要优于PLA熔喷布。

图18 PLA/PVDF熔喷布与PP熔喷布力学性能对比Fig.18 Comparison of mechanical properties between PLA/PVDF melt-blown nonwovens and PP melt-blown nonwoven

图19为PLA/PVDF与PP熔喷布过滤性能对比图。可以看出,相较于传统PP熔喷布,PLA/0.3%PVDF熔喷布的过滤效率最好,可达85%,而N95口罩一般为多层结构,其中单层PP熔喷布的过滤效率仅为81%,这是因为经过一段时间的放置,PP熔喷层电荷逸散,造成实际过滤效率下降。同时PLA/0.3%PVDF熔喷布的过滤阻力也远低于一次性医用口罩与N95口罩中的PP熔喷布。这说明PLA/0.3%PVDF熔喷布的过滤性能与PP熔喷布相当。

图19 PLA/PVDF熔喷布与PP熔喷布过滤性能对比Fig.19 Comparison of filtration performance between PLA/PVDF melt-blown nonwovens and PP melt-blown nonwoven

4 结 论

本文采用熔融共混的物理改性方式,利用熔喷工艺结合电晕驻极的方式制备出可有效减少颗粒物污染的高效低阻聚乳酸/聚偏氟乙烯(PLA/PVDF)电晕驻极体熔喷非织造空气过滤材料,并得到如下主要结论。

1)适量的PVDF引入(PLA/0.3%PVDF熔喷布),不但使熔喷布纤维直径更细更均匀,纤网结构更致密,孔隙更多,孔径变小,而且还可促进PLA的结晶过程,从而增加电晕驻极时电荷存储位置。结果显示其静电势可达3 kV以上,热刺激放电峰值更高,电荷存储量明显提升。

2)PLA/0.3%PVDF单层熔喷布经电晕驻极后过滤效率达到85%,过滤阻力小于40 Pa,相较于未添加PVDF的电晕驻极熔喷布的过滤效率提升了20%以上。

3)引入适量PVDF可改善PLA纤维微观结构并提升其结晶性能,使得PLA/PVDF熔喷布的电荷存储性能提升,过滤性能提高。

4)与传统PP熔喷布相比,PLA/PVDF熔喷布无论是在力学性能还是过滤性能方面都存在一定的优势,加上自身可降解的特点,用于制备口罩的优势会更加明显。