基于原位冷冻界面聚合法的纱线传感器制备及其应变传感性能

艾靓雯, 卢东星, 廖师琴, 王清清,

(1.生态纺织教育部重点实验室(江南大学), 江苏 无锡 214122; 2.江西服装学院 江西省现代服装工程技术研究中心, 江西 南昌 330201)

近年来,随着人工智能、物联网和柔性电子器件的发展,柔性可穿戴传感器能够准确快速地检测出人体信号,改善了传统金属传感器有限的工作范围,便于贴合人体或与服装结合,提高了穿着舒适性[1]。其中纺织品中的导电纤维和纱线具有良好的柔韧性、拉伸回复性、可缝合性、耐疲劳性以及穿着舒适性、安全性等优点,有望成为下一代可穿戴电子产品的重要组成部分[2]。通过将导电纱与传统纺织品结合,构建的电子纺织品将能够实现数据收集、处理、反馈等功能。基于导电纤维和纱线的柔性应变传感器显示出诸多优势,但该类传感器在实际应用中的耐水洗性、耐酸碱性、耐磨性以及兼具高灵敏度和宽应变范围等方面还存在着巨大挑战。

在导电纱线制备过程中,导电材料和弹性基底影响了传感器的性能[3]。常见的导电聚合物有聚吡咯(PPy)、聚苯胺(PANI)和聚3,4-乙烯二氧噻吩(PEDOT)等[4],它们具有电化学活性高、合成简单、导电率高、环境稳定性好、易于原位聚合等特点,主链具有共轭电子体系,可通过掺杂达到导电态[5]。其中PPy可以通过原位聚合[6]、界面聚合[7]和气相聚合[8]等方式与纺织品相结合。浸渍法制备PPy导电织物存在不易获得稳定状态的缺陷,故常采用原位聚合法在织物基底表面沉积制备导电层。原位聚合法主要是将织物浸渍在导电聚合物单体溶液中,通过溶液中氧化剂的氧化作用使得导电聚合物沉积在织物表面,从而赋予织物一定的导电性[9]。聚多巴胺(PDA)是一种多功能的新型仿生材料,具有良好的生物相容性、优异的光热转换性、黏附性等优良的性能[10]。研究表明,PDA几乎在任何基材上都可以产生纳米级厚、高黏性的涂层,其所含儿茶酚和胺基已被证明可以增加这些涂层材料的生物相容性和黏附性[11],因此,在基底原位沉积PPy之前,将PDA引入纱线表面,以通过PDA涂层增加PPy的负载[12]。

本文选择涤纶包氨纶纱作为柔性基底,其中氨纶为应变传感器提供了良好的力学强度和弹性,涤纶作为外包层,可以经受三氯化铁等化学溶剂的腐蚀,以减小纱线处理前后力学性能的变化[13]。首先,通过浸渍法在基底表面沉淀一层PDA,提高PPy导电层与基底的黏附性。然后,利用原位冷冻界面聚合(FIP)的方法合成PPy,使其获得更长的共轭长度和更有序的结构,有效避免聚合物的不利交联或支化,提高链内电导率[14],得到的PDA/PPy/涤纶包氨纶导电纱具有优异的导电性能。若将其嵌入织物中,在不同的应变条件下均能够实现快速、可重复的电阻变化曲线,可广泛应用于运动监测[15]、医疗健康等领域。

1 实验部分

1.1 实验材料和仪器

材料:涤纶包氨纶纱(124.4 tex),昌明服装辅料贸易有限公司;盐酸多巴胺(DA)、三羟甲基氨基甲烷(Tris)、乙醇、氢氧化钠(NaOH)、盐酸(HCl)、氯化钠(NaCl)、吡咯(Py)、六水合氯化铁(FeCl3·6H2O)、5-磺基水杨酸钠(NaSSA)、环己烷,所有化学物质均为分析级试剂,国药集团化学试剂有限公司,使用时无需进一步纯化。

仪器:SU1510型扫描电子显微镜,日本日立株式会社;Octane EDS-30型X射线能谱分析仪,美国EDAX公司;Nicolet iS10型傅里叶红外光谱仪,美国赛默飞世尔科技(中国)有限公司;InVia Reflex型拉曼光谱仪,美国Renishaw公司;DCAT-21型表/界面张力仪,德国Dataphusics公司;E43型万能拉伸试验机,美特斯工业系统(中国)有限公司;2450型触摸屏数字源表,法澜克仪器设备(深圳)有限公司。

1.2 PDA/PPy/涤纶包氨纶导电纱的制备

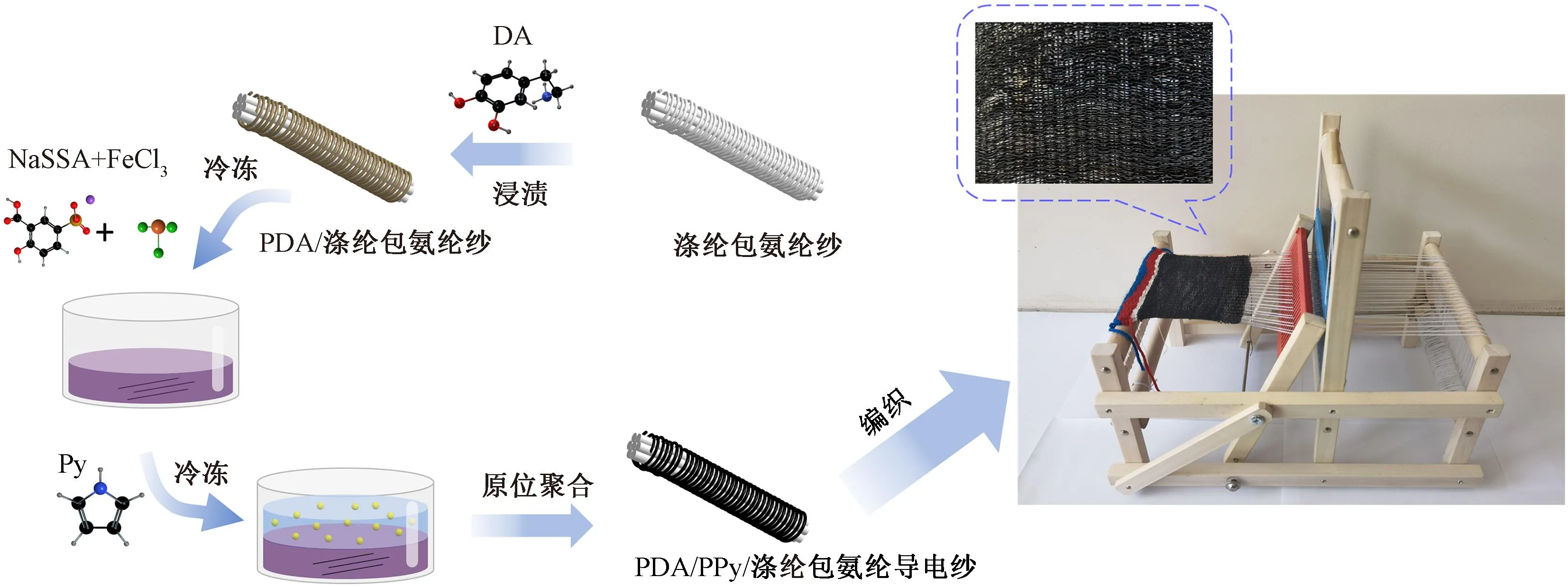

图1示出PDA/PPy/涤纶包氨纶导电纱的制备过程,主要分为如下几个步骤。

图1 PDA/PPy/涤纶包氨纶导电纱的制备过程Fig.1 Preparation process of PDA/PPy/polyester-covered spandex conductive yarns

涤纶包氨纶纱前处理:将涤纶包氨纶纱放置在浴比1∶10,0.05%的NaOH和0.05%的NaCl溶液中,80 ℃水浴加热20 min,去除纱线表面油污和杂质,提高柔软性和润湿性。随后在去离子水中超声波清洗30 min后,60 ℃烘干。

在涤纶包氨纶纱表面负载PDA:首先,配制Tris-HCl缓冲溶液,将10 mmol的DA溶液溶解在Tris缓冲液中,添加HCl溶液将pH值调节为8.5。将适量纱线加入上述溶液中,常温下反应36 h,引发DA的自聚合。反应结束后,将纱线用蒸馏水清洗多次,60 ℃烘箱中干燥2 h,获得表面负载PDA的涤纶包氨纶纱线。

原位冷冻界面聚合(FIP法)PPy:将表面负载了PDA的纱线放置在装有一定体积(20 mL)氯化铁(0.4 mol)和NaSSA(0.4 mol)混合溶液的培养皿(直径为10 cm)中,置于-5 ℃环境中冷冻2 h。随后,将含有不同浓度Py单体(0.1、0.2、0.4、0.6、0.8、1 mol)的等体积环己烷溶液倒入上述培养皿中,继续冷冻1 h。将混合物静态保持在5 ℃中聚合24 h。反应完成后取出纱线,并用蒸馏水和乙醇交替洗涤数次。将所得样品在60 ℃真空中干燥30 min。

1.3 测试与表征

1.3.1 纱线微观形貌观察和元素表征

采用扫描电子显微镜通过二次电子成像来观察样品的表面形态和微观结构。采用X射线能谱分析仪分析PDA/PPy/涤纶包氨纶导电纱的元素组成及其在纱线上的分布情况,工作电压为15 kV。

1.3.2 化学结构分析

采用傅里叶红外光谱仪在衰减全反射(ATR)模式下研究不同样品的化学官能团,在4 cm-1分辨率下观察,采集范围为4 000~400 cm-1。

1.3.3 力学性能测试

采用万能拉伸试验机测得样品的强力-伸长率曲线,测试前将样品裁剪成30 mm的长度,夹持距离为20 mm,拉伸速度为50 mm/min。

1.3.4 接触角测量

采用表/界面张力仪测量水滴接触角的大小比较前处理前后涤纶包氨纶纱的润湿性。

1.3.5 黏附性能测试

采用扫描电子显微镜观察纱线拉伸不同次数后PDA和PPy的黏附情况,拉伸形变量为50%。

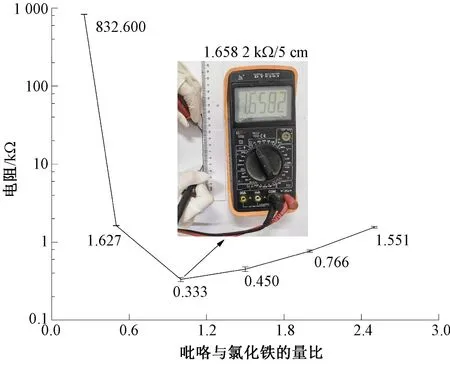

1.3.6 纱线电阻测试

采用万用表对吡咯与氯化铁不同量比下纱线的电阻值进行测试,测试距离为5 cm,每个样品测试5次,取平均值。

1.3.7 应变传感性能测试

将纱线剪成3 cm长度,用导电胶将铜线与纱线连接起来,将被测样品的两端夹持在万能拉伸试验机上,夹距为2 cm,2根铜线的另外一端通过电笔与触摸屏数字源表连接,记录并观察不同形变过程中样品的电阻变化率。

1.3.8 可穿戴应用性能测试

将PDA/PPy/涤纶包氨纶导电纱嵌入织物里,记录不同人体活动过程中,说话发声、手腕弯曲、手指弯曲、呼吸腹部微形变、肘关节弯曲和膝盖弯曲时纱线的电阻变化。

2 结果与讨论

2.1 纱线微观形貌观察和元素表征

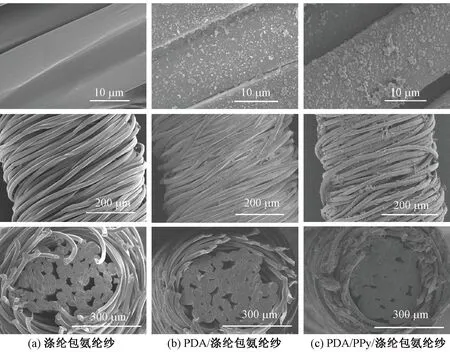

不同反应条件下纱线的表面形貌如图2所示。其中,图2(a)为经碱前处理的涤纶包氨纶纱线,横截面图清楚地显示涤纶包裹在氨纶周围,纱线中间为数根氨纶,外层为涤纶,形成包覆纱。经前处理后,纱线表面光滑无杂质。图2(b)示出经PDA修饰的涤纶包氨纶纱线,经DA自聚反应后,纱线表面形成一层均匀而不平坦的PDA包覆层。由于大量含氮基团的存在和纤维表面粗糙度的增加,纤维表面的亲水性提高[16]。图2(c)示出经PDA和PPy协同处理的涤纶包氨纶纱线。采用FIP法负载PPy过程中,将纱线浸入FeCl3和NaSSA的水溶液后,放入冰箱冷冻(-5 ℃)。将含有Py的环己烷溶液倒至上述溶液的表面,此时液面温度低于环己烷的结冰点(6.5 ℃),因此环己烷瞬间结晶。随后将混合物静态保持在5 ℃左右聚合24 h,温度升高后,底部的冰层变为溶液,而顶部的环己烷冰层保持不变,吡咯从环己烷结晶中流入底部溶液,于是形成了两相界面[17],与常规的原位聚合法相比,FIP法降低了反应速率,减少了团聚现象,使得PPy涂层更加均匀且致密,同时有效降低了纱线传感器的电阻,提高了灵敏度。如图2(c)所示,纱线表面可以看到颗粒状的PPy导电层[18],形成了导电路径。在PDA/PPy/涤纶包氨纶导电纱的制备过程中,Py单体在溶液及两相界面中反应生成PPy并且被纱线表面负载的PDA层吸引发生自组装[19],进而在PPy聚合物层和PDA之间形成氢键和π-π相互作用。

图2 纱线扫描电镜照片Fig.2 SEM images of yarns. (a) Polyester covered spandex yarn; (b) PDA/polyester covered spandex yarn; (c) PDA/PPy/polyester covered spandex yarn

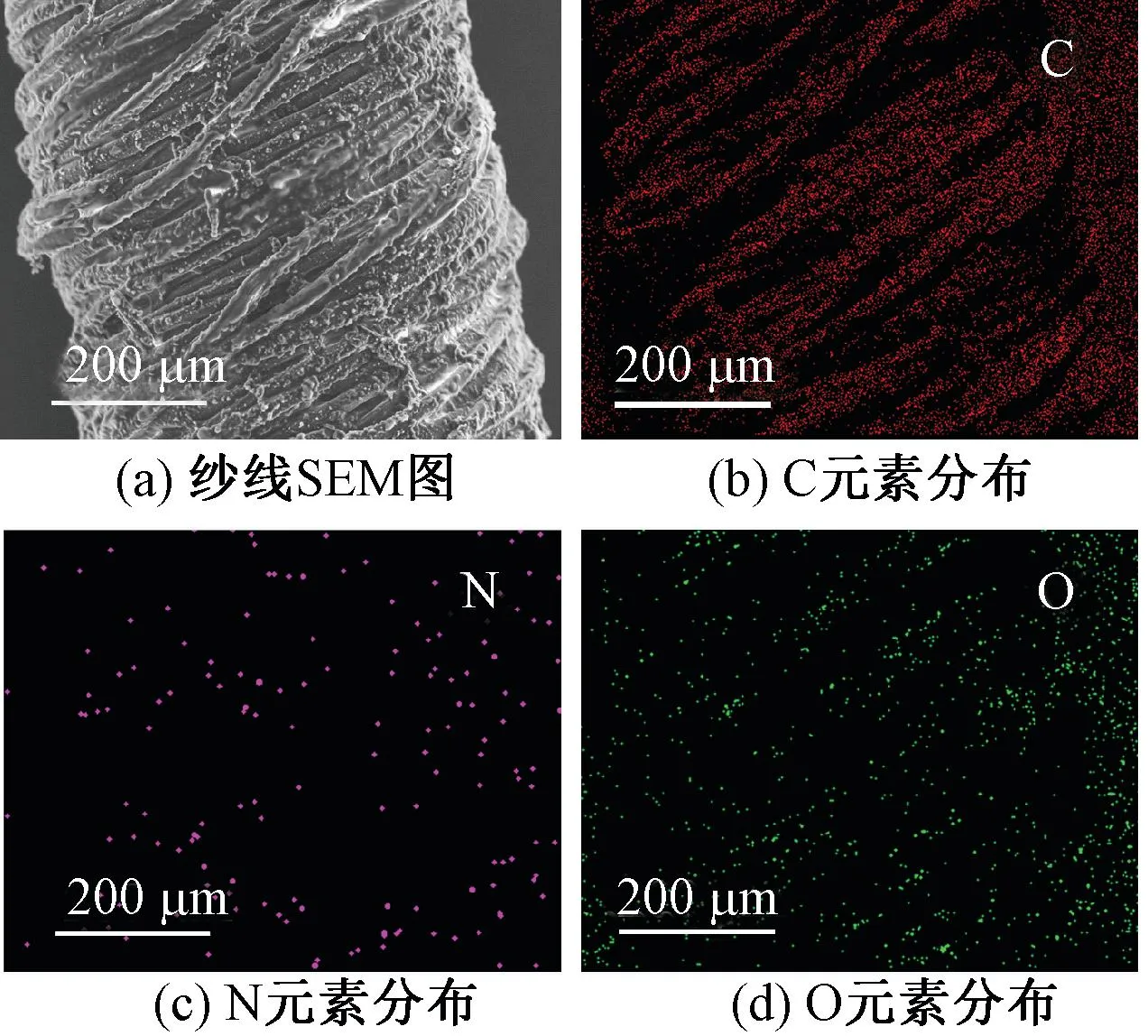

PDA/PPy/涤纶包氨纶导电纱的电镜照片与元素分布如图3所示。可以看到C、N、O元素均匀地分布在整根纱线中,进一步验证了PDA、PPy的成功负载。

图3 纱线EDS测试图Fig.3 EDS test charts of yarns. (a) SEM image of yarn; (b) Distribution of C elements; (c) Distribution of N elements; (d) Distribution of C elements

2.2 化学结构分析

图4 不同样品的红外光谱图Fig.4 Infrared spectra of different samples

2.3 力学性能分析

涤纶包氨纶原纱具有良好的力学性能,如图5所示。纱线负载PDA后,由于PDA的存在对纤维间的结构造成一定影响,纱线断裂强力从30.92 N下降至22.88 N,断裂伸长率下降9.7%。原位负载PPy后,由于纤维表面致密的导电涂层,PDA/PPy/涤纶包氨纶导电纱断裂强力提高至26.14 N,断裂伸长率为270.35%,符合可穿戴应变传感器的要求。

图5 纱线的力学性能Fig.5 Mechanical properties of yarn

2.4 接触角分析

图6示出水滴在涤纶包氨纶原纱以及经NaOH和NaCl前处理后的涤纶包氨纶纱线的水接触角,水接触角从84°变到77°,表明纱线润湿性增强,进而增强涂层的黏着力。

图6 前处理前后纱线的接触角Fig.6 Contact angle of yarn before and after pretreatment.(a) Original yarn; (b)Yarn after pretreatment

2.5 黏附性能分析

反复拉伸后纱线的扫描电镜照片如图7所示,可以看出,在50%应变下拉伸了50、100和200次的纱线表面涂层几乎没有变化,导电层未破损,因此PDA和PPy在纱线上的黏附性良好。

图7 纱线拉伸前后的扫描电镜照片Fig.7 SEM images of yarn before and after streching. (a) Unstretched; (b) Stretched for 50 times; (c) Stretched for 100 times; (d) Stretched for 200 times

2.6 纱线电阻分析

通过改变吡咯与氯化铁的量比值,PDA/PPy/涤纶包氨纶导电纱的电阻值如图8所示。采用万能表对每个样品在5个不同的位置进行了测试,Py浓度从0.1 mol/L增加到0.4 mol/L,纱线单位长度的电阻值迅速下降,这是由于Py浓度的增加促进了反应的速率,PPy的数量增多,进而导致电阻下降。

图8 吡咯与氯化铁不同量比下的纱线电阻值Fig.8 Yarn resistance values under differentn(Py)/n(FeCl3) conditions

当吡咯与氯化铁的量比超过1后,电阻随着量比值的增加而增加。因此,在使用FeCl3作为氧化剂的情况下,在Py为0.4 mol/L浓度下纱线实现了更低的电阻值和更高的电导率,此时吡咯与氯化铁的量比为1,纱线电阻为0.33 kΩ。

2.7 应变传感性能分析

为研究在最佳物质的量比为1时的PDA/PPy/涤纶包氨纶导电纱的应变传感性能,测量了各种条件下的相对电阻变化,如图9(a)所示。在同一段纱线上加载不同质量的砝码(0、5、10、20、100 g),随着砝码质量的增加,纱线拉伸变形逐渐增大,导致纱线电阻值逐渐增大。图9(b)示出PDA/PPy/涤纶包氨纶纱线的相对电阻变化与应变的关系,公式如下:

图9 纱线应变传感性能测试Fig.9 Yarn strain sensing performance test. (a) Load yarn resistance values with different mass weights; (b) Diagram of relative resistance and strain; (c) Relative resistance variation under different tensile strains; (d) Response time under 10% strain; (e) Variation of relative resistance at different frequencies; (f) Resistance hysteresis behavior at 35% strain

式中:R和R0分别为拉伸期间测量的电阻和拉伸前的初始电阻。相对电阻变化随着拉伸应变的增加单调增加。应变系数(GF)是评价应变传感器灵敏度的重要特征参数,公式如下:

式中,ε为应变,%;可从电阻变化曲线得到。

从图9(b)中观察到3个主要的电阻变化趋势。在第1阶段,相对电阻变化在0%~6%的应变下增加非常快速,GF值为4.039。在6%~18%的应变范围内,随着应变的增加,相对电阻变化增加逐渐放缓,GF值为1.006。在18%~30%应变下,相对电阻变化缓慢增加,GF值为0.318。电阻的变化归因于涤纶纤维发生拉伸应变后的变形及移动。外部涤纶纤维最初紧紧包缠在芯部氨纶纤维周围。当施加拉伸应变后,拉伸迫使涤纶纤维倾斜,缠绕角度增大且相邻的涤纶纤维渐渐产生间隙。相邻涤纶纤维之间的PPy导电层连接受到影响,因此电阻发生变化。如图9(c)所示,通过设置万能拉伸试验机的拉伸速度与拉伸位移,进一步研究了PDA/PPy/涤纶包氨纶纱线传感器在5%~60%拉伸应变范围的相对电阻变化。应变传感器在不同应变下依然表现出优良的稳定性和可重复性,表明其在不同应变载荷下的可靠性能,满足可穿戴应变传感器的要求。此外,相对电阻变化随着应变的增加而增加,这与图9(b)所示观察到的结果一致。图9(d)展示了纱线传感器在10%应变下的响应时间为166.67 ms,能够快速监测电阻变化。PDA/PPy/涤纶包氨纶纱线应变传感器在不同频率下(0.125、0.25、0.5、1、2 Hz),20%应变下的相对电阻响应如图9(e)所示。在不同拉伸速度下,传感器的ΔR/R0在每个拉伸/释放循环下呈现稳定的电阻变化,这表明不同频率即不同的拉伸速率对相对电阻变化的影响微弱,在不同外部刺激下传感器具有可靠性。图9(f)展示了导电纱在35%应变下的拉伸释放过程中的电阻滞后行为,这归因于导电材料和黏附材料以及纱线基材之间的相互作用,电阻在导电纱松弛时未恢复到初始值,电阻值略有上升。

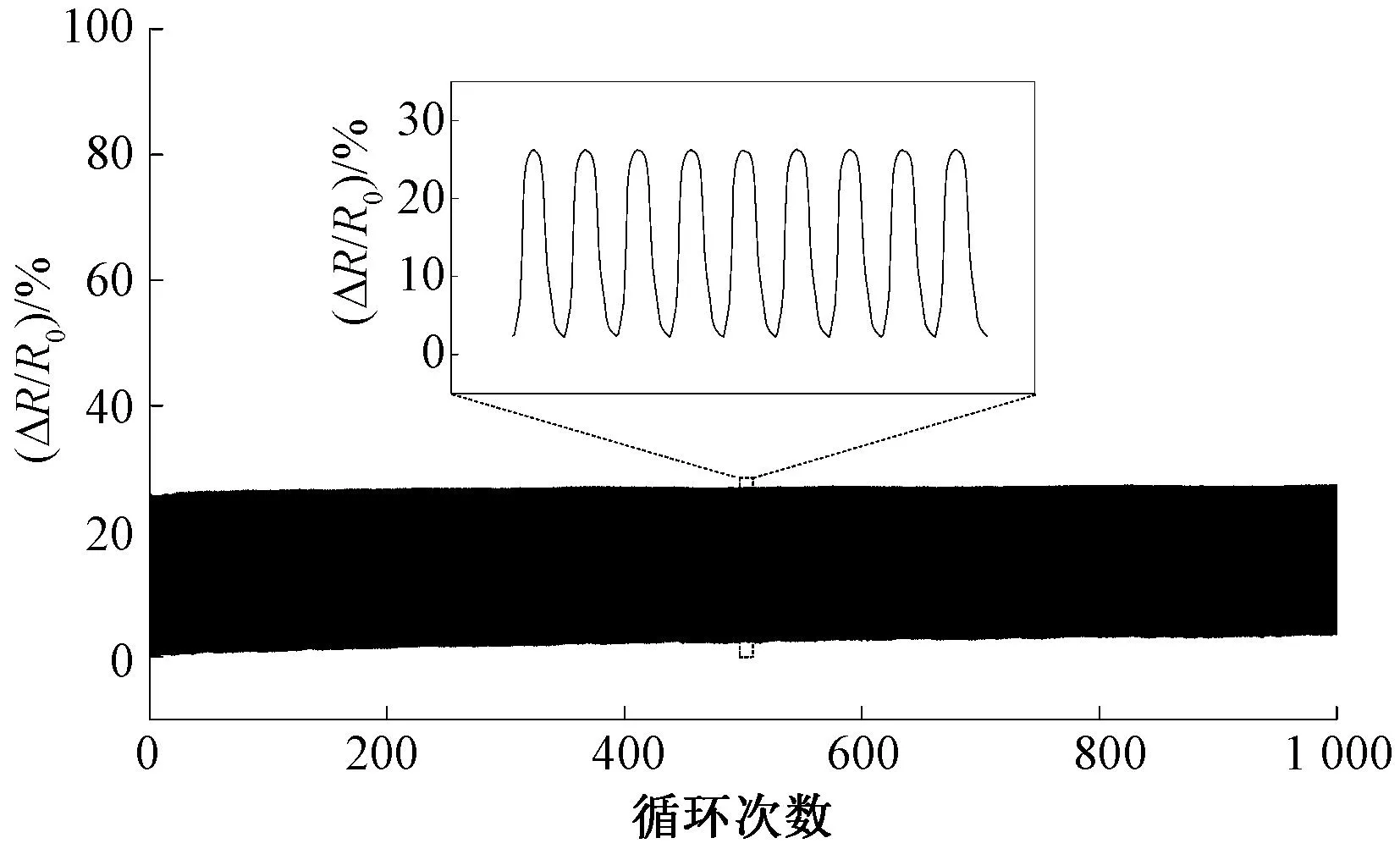

为探究纱线传感器的稳定性和耐用性,测量了1 000次10%拉伸应变下的拉伸-释放循环,获得了良好的重复曲线,如图10所示。这是由于PDA涂层与导电层结合牢度好,导电层不易脱落。以上测试结果很好地证实纱线应变传感器具有稳定的电机械性能和循环耐用性,在可穿戴柔性传感中具有实现关节活动监测的巨大潜力。

图10 10%拉伸应变下的1 000次拉伸-释放循环图Fig.10 Plot of 1 000 stretch-release cycles at 10% tensile strain

2.8 可穿戴应用性能测试

为进一步展示PDA/PPy/涤纶包氨纶导电纱在智能可穿戴领域的潜在应用,将PDA/PPy/涤纶包氨纶导电纱嵌入到服装中,进而监测人体各部位的活动。为展示纱线传感器在说话康复练习中的应用,将纱线传感器固定在嘴巴旁边,如图11(a)所示。

图11 纱线应变传感器在可穿戴上的应用Fig.11 Application of yarn strain sensor in wearables. (a) Vocal response curves of different words; (b) Abdominal deep and shallow breathing range test; (c) Finger motion test; (d) Wrist motion test; (e) Elbow motion test; (f) Knee motion test

当测试人员说出“江南”“加油”“纱线”等不同词语时,由于嘴巴张开闭合的幅度以及规律不同引起的不同表皮运动,纱线传感器记录了对于每次说话发声的特定波形信号,当重复相同的词语时,纱线ΔR/R0值发生规律性改变,传感器记录了几乎相同的波形,表明其在语音说话识别、人机交互和语言康复训练等领域具有巨大潜力。

呼吸系统的生理信号是衡量人体健康的一项重要指标。将纱线连接在人体腹部,可以检测不同深浅呼吸状态人体产生的微弱的形变(见图11(b)),由浅呼吸转化为深呼吸后,ΔR/R0值迅速明显增加,验证了PDA/PPy/涤纶包氨纶导电纱具有良好的灵敏度。监测呼吸系统情况的能力表明可穿戴纱线应变传感器在监测呼吸暂停、呼吸幅度或其他疾病方面存在巨大潜力。

图11(c)~(f)示出分别记录的人体手腕、手指、肘关节和膝盖弯曲活动时,传感器的相对电阻变化,传感信号表现出稳定且高度可重复的响应。当手指保持伸直状态时,纱线传感器的电阻变化几乎为0,当手指弯曲时,纱线传感器伸长,电阻增大。PDA/PPy/涤纶包氨纶导电纱可精准快速检测到人体不同活动状态下纱线电阻值的变化,形变量越大,电阻信号改变越明显。结果表明,该传感器有望广泛应用于康复医学领域,如关节损伤患者的运动监测、植物人身体微弱活动信号的监测等。

3 结 论

在本文研究中,以涤纶包氨纶纱线为基材,经聚多巴胺(PDA)修饰改性,再通过原位冷冻界面聚合法聚合聚吡咯(PPy),开发了一种拉伸应变传感性能优良的PDA/PPy/涤纶包氨纶导电纱,得到如下结论。

1) 当吡咯与氯化铁的量比为1时,纱线电阻值最低,为0.33 kΩ。PDA/PPy/涤纶包氨纶导电纱在拉伸应变过程中,相对电阻变化随应变增大而增大,在0%~30%的应变过程中,传感器应变系数值主要分为3段,分别为4.039、1.006和0.318。

2) 通过测试PDA/PPy/涤纶包氨纶导电纱在不同负载、不同拉伸频率和1 000次循环拉伸中的电阻值和电阻变化率,证明了该导电纱具有优良的传感性能和循环稳定性。

3) 将PDA/PPy/涤纶包氨纶导电纱与织物结合,监测人体各部位的活动,可应用于运动监测和个人医疗健康监护等领域。