棉秆皮微晶纤维素/改性氧化石墨烯阻燃纤维的制备及其性能

谷金峻, 魏春艳, 郭紫阳, 吕丽华, 白 晋, 赵航慧妍

(大连工业大学 纺织与材料工程学院, 辽宁 大连 116034)

微晶纤维素是由天然纤维素经酸水解至极限聚合度而成,由其制备的纤维具有染色性好、吸湿性强等优点,但微晶纤维素纤维较差的阻燃性能限制了其应用范围。我国用于微晶纤维素的阻燃剂大多以三聚氰胺磷酸酯、聚磷酸铵、纳米二氧化硅为原料,复配阻燃后制备的微晶纤维素的极限氧指数(LOI)由18.01%提升至33.5%[1];还有以磷酸三苯酯/微晶纤维素复配阻燃体系对共聚物合金(PC/ABS)进行阻燃,使其极限氧指数达到29.0%[2]。国外对于微晶纤维素的阻燃研究有以铝酸盐偶联剂对微晶纤维素进行改性,将改性后的产物与多磷酸铵结合,并引入到环氧树脂中得到阻燃复合材料,其LOI值最大达到29.0%,且热释放速率降低[3];还有以植酸为改性剂对微晶纤维素进行接枝处理,可提高微晶纤维素的热稳定性,并在热分解时表现出了高成炭性和低放热性[4]。

氧化石墨烯(GO)特殊的二维晶体碳原子结构可提高燃烧后的残炭率和热稳定性,其具有丰富的含氧基团,可与阻燃剂9,10-二氢-9-氧杂-10-磷杂菲-10-氧化物(DOPO)发生接枝反应,形成效果更为优良的阻燃剂,来提高纤维的阻燃性能。为此,本文通过DOPO对氧化石墨烯进行改性,并以氯化-1-丁基-3-甲基咪唑和二甲亚砜为溶解体系,制备棉秆皮微晶纤维素/改性氧化石墨烯阻燃纤维,然后对阻燃纤维的阻燃性能、热学性能以及力学性能进行分析,以提升棉秆皮微晶纤维素纤维的实用价值。

1 实验部分

1.1 实验材料和仪器

材料:微晶纤维素(MCC,粒径≤6.58 μm),课题组自制;氧化石墨烯(GO),苏州碳丰石墨烯科技有限公司;氯化-1-丁基-3-甲基咪唑,上海成捷化学有限公司;9,10-二氢-9-氧杂-10-磷杂菲-10-氧化物(DOPO)、N,N-二甲基甲酰胺(DMF)、二甲亚砜(DMSO),天津市科密欧化学试剂有限公司。

仪器:湿法纺丝机,实验室自制;JSM-6460LV扫描电子显微镜(配有英国牛津仪器公司X-Max50能谱仪),日本电子株式会社;Spectrum One-B傅里叶变换红外光谱仪,美国铂金埃尔默有限公司;DelsaTMNano-C型纳米粒径/Zeta电位分布分析仪,美国贝克曼库尔特公司;Linseis STA高级综合热分析系统,德国林赛斯有限公司;InVia Basis型拉曼光谱仪,英国雷尼绍有限公司;LFY-606B数显氧指数分析仪,山东纺织研究院有限公司;LLY-06E电子单纤维强力仪,莱州市电子仪器有限公司;6100型X射线衍射仪,日本岛津有限公司;CX31RTSF电子显微成像仪,日本奥林巴斯公司。

1.2 试样制备

1.2.1 改性GO制备

将6 g DOPO加入到50 mL DMF中,于60 ℃下搅拌10 min使DOPO充分溶解备用;将1 g 氧化石墨烯置于DMF溶液中超声波分散25 min,使GO的片层分开并均匀分散在DMF中;然后将分散后的GO加入到上述溶解后的DOPO中,在氮气氛围下搅拌反应7.5 h(使用温度计确保在氮气氛围中的反应温度为60 ℃)。将反应后的液体进行减压抽滤得到黑色粉末,然后用DMF反复洗涤3次,去除未参与反应的DOPO[5],最后置于-60 ℃的真空烘箱中干燥10 h,得到改性阻燃剂DOPO-GO。

1.2.2 阻燃纤维制备

为使阻燃剂GO或DOPO-GO在MCC纺丝液中分散的更均匀,首先将GO或DOPO-GO加入到DMSO溶液中,超声波分散至少10 min以备用。

取适当的离子液体加入三口烧瓶中,于90 ℃溶解至液体状态;然后降温至80 ℃,加入定量MCC至完全溶解,最后加入超声波分散的GO或DOPO-GO(GO或DOPO-GO均按MCC质量的0%、1%、3%、5%、7%和9%添加),溶解2 h得到MCC、MCC/GO或MCC/DOPO-GO纺丝液。

将纺丝液转移到一次性针管中,以水为凝固浴,采用自制湿法纺丝机,在一定的牵引力下,纺制出MCC纤维、MCC/GO或MCC/DOPO-GO复合纤维的初生丝。将初生丝在凝固浴中单根牵伸抽出,夹持到实验室自制的单纤维铗上,置于温度为20 ℃、相对湿度为60%的恒温恒湿环境下自然风干,得到MCC/GO或MCC/DOPO-GO复合纤维[5-6]。

1.3 测试与表征

1.3.1 化学结构测试

将GO和DOPO-GO研磨并烘干,按照样品与KBr混合压片。采用红外光谱仪对GO与DOPO-GO进行扫描分析其红外特征峰,确认改性是否成功。扫描范围为4 000~500 cm-1。

1.3.2 结晶结构测试

将GO和DOPO-GO充分研磨,过标准筛。在工作电压为35 kV,电流为30 mA,波长λ为0.154 160 nm,扫描速率为5(°)/min的实验条件下,采用铜靶(衍射级数n=1),利用X射线衍射仪测定DOPO-GO与GO的结晶峰,并利用布拉格方程计算晶面间距。

1.3.3 形貌观察

采用扫描电子显微镜观察GO与DOPO-GO粉末,以及MCC、MCC/GO和MCC/DOPO-GO纤维表面的微观形貌差异,并观察纤维燃烧后形成的残炭的形貌,测试前将样品进行喷金处理。

1.3.4 元素分析

对GO和DOPO-GO进行喷金处理,采用扫描电子显微镜配备的能谱仪测定其表面元素含量的变化。

将MCC/DOPO-GO纤维放于充满液氮的培养皿中脆断,并对MCC/DOPO-GO纤维的截面进行喷金处理,采用能谱仪测定MCC/DOPO-GO纤维中元素的分布。

1.3.5 Zeta粒径测试

将GO与DOPO-GO分别在水中超声波分散25 min(分散频率为3 Hz),然后分别稀释成固液比为0.1 g/L的分散液,使用纳米粒径/Zeta电位分布分析仪测试分析GO和DOPO-GO的粒径。

1.3.6 分散性测试

使用胶头滴管将纺丝液MCC、MCC/GO和MCC/DOPO-GO滴到载玻片上,盖上盖玻片,使用电子显微成像仪测试分析GO和DOPO-GO在MCC纺丝液中的分散情况。

1.3.7 燃烧性能测试

按照GB/T 5454—1997《纺织品 燃烧性能试验氧指数法》,在数显氧指数测定仪上测定MCC、MCC/GO和MCC/DOPO-GO纤维的极限氧指数(LOI值)。

1.3.8 热学性能测试

称取10~20 mg样品,在氮气氛围下(流速为30 mL/min),采用高级热分析系统测定MCC、MCC/GO、MCC/DOPO-GO纤维的TG、DTG和DSC曲线,升温速率为20 ℃/min,由常温升至600 ℃。

1.3.9 力学性能测试

首先采用测长称重法计算MCC、MCC/GO和MCC/DOPO-GO纤维的线密度,然后使用电子单纤维强力测试仪,在隔距为10 mm,速度为10 mm/min 的条件下,对MCC、MCC/GO和MCC/DOPO-GO纤维的断裂强度进行测试,每组试样测试20次,取平均值。

1.3.10 石墨化程度测试

使用研钵将燃烧后的纤维残炭研磨成粉末,然后压在载玻片上,采用拉曼光谱仪测试纤维残炭的拉曼光谱曲线,并通过拟合计算残炭的ID/IG(D峰与G峰面积的比值),分析纤维燃烧后残炭的石墨化程度。

2 结果与讨论

2.1 阻燃剂的结构和性能分析

2.1.1 化学结构分析

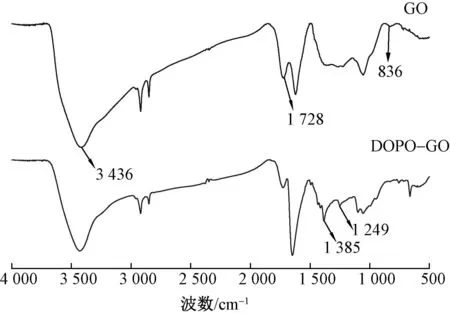

图1为GO和DOPO-GO的红外光谱图。

图1 GO和DOPO-GO的红外光谱图Fig.1 Infrared spectra of GO and DOPO-GO

图2 DOPO-GO的反应机制Fig.2 Reaction mechanism of DOPO-GO

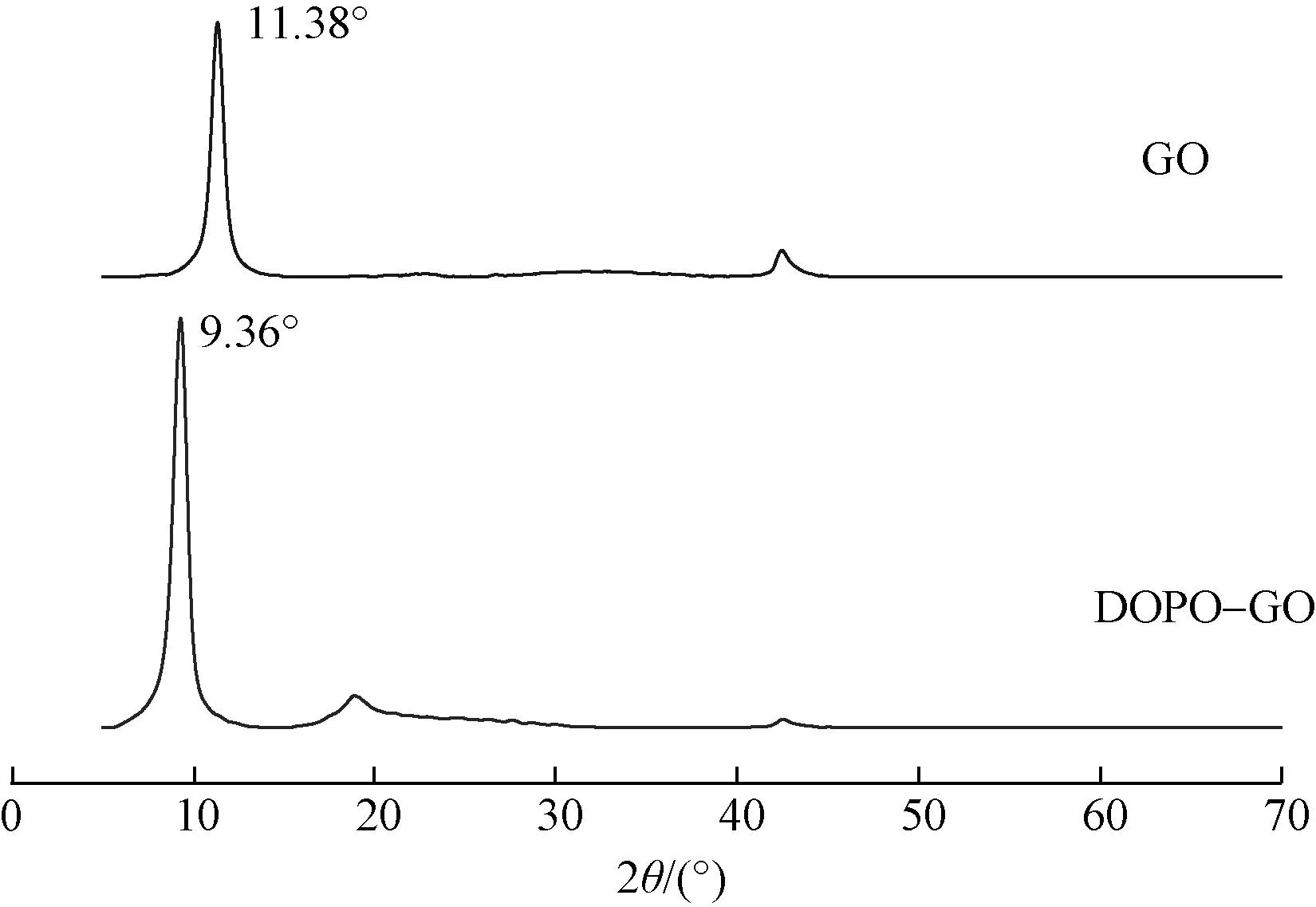

2.1.2 结晶结构分析

图3为GO和DOPO-GO的X射线衍射图。由图可知,GO在11.38°处为(001)晶面衍射峰,DOPO-GO在9.36°处为(001)晶面衍射峰。在GO片层表面接枝了DOPO后,其晶面衍射峰较GO向左偏移2.02°。按布拉格方程计算得出:GO的晶面间距为0.777 nm,DOPO-GO的晶面间距为0.945 nm,与GO相比增加了0.168 nm。说明DOPO的引入增大了GO的片层间距,使得接枝后GO的规整性被破坏,无序性增强,有利于减少GO的团聚,提高改性后GO在液体中的分散性[8]。

图3 GO和DOPO-GO的X射线衍射图Fig.3 X-ray diffraction patterns of GO and DOPO-GO

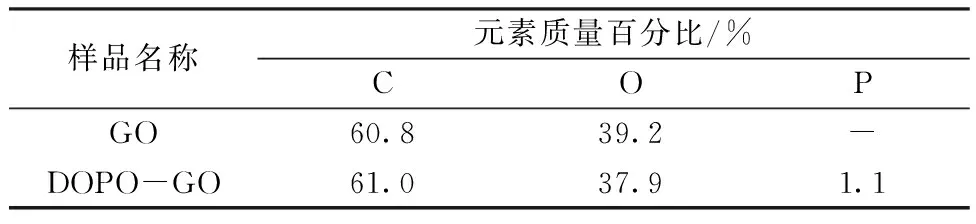

2.1.3 元素含量分析

图4示出GO和DOPO-GO的表面元素分布图,相应的元素质量百分比列于表1。可知:GO上有明显的C、O特征峰,其中C的质量百分比为60.8%,O的质量百分比为39.2%;DOPO-GO上出现P元素,其质量百分比为1.1%,C元素的质量百分比为61.0%,O元素的质量百分比为37.9%,可以间接说明DOPO成功接枝到了GO上。

表1 GO和DOPO-GO的元素分布质量百分比Tab.1 Distribution percentage of elements by mass of GO and DOPO-GO

图4 GO和DOPO-GO的表面元素分布图Fig.4 Distribution of surface elements for GO and DOPO-GO

2.1.4 形貌分析

图5为GO与DOPO-GO的扫描电镜照片。由图5(a)可以看出,GO的片层完整,表面光滑。由

图5 GO与DOPO-GO扫描电镜照片(×10 000)Fig.5 SEM images of GO and DOPO-GO (×10 000)

图5(b)可以明显看出,改性后的氧化石墨烯片层发生了断裂,表面上出现了褶皱。

2.1.5 粒径分析

图6为GO和DOPO-GO的粒径分布图。可知:GO的平均粒径为10 299.3 nm,其中90%的GO粒径分布在10 693.5 nm;而改性后的DOPO-GO的平均粒径为512.0 nm,其中90%的DOPO-GO的粒径分布在569.1 nm。由此可知,DOPO-GO的粒径降低极其明显,粒径减小可改善DOPO-GO与MCC共混团聚的问题,使其均匀分布在MCC纺丝液中,从而提高纤维的力学性能。

图6 GO与DOPO-GO的粒径分布图Fig.6 Particle size distribution of GO and DOPO-GO

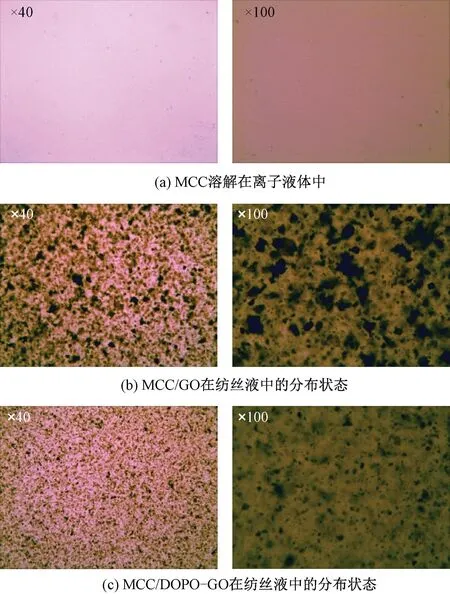

2.2 纺丝液的形貌分析

图7为MCC、MCC/GO和MCC/DOPO-GO分散在纺丝液中的电子显微成像图。由图7(a)可以看出,MCC可完全溶解在离子液体中。由图7(b)可以看出,GO不溶于离子液体,而是悬浮分散在离子液体中,且大量GO团聚。由图7(c)可以看出,因DOPO-GO较GO粒径变小,且改性后增大了GO各片层之间的间距,因此,DOPO-GO较GO分布更为均匀,团聚现象明显减少。

图7 MCC、MCC/GO和DOPO-GO分散在纺丝液中的电子显微成像图Fig.7 Electron microscopy images of MCC,MCC/GO and MCC/DOPO-GO dispersed in spinning solution. (a) MCC dissolved in ionic liquid; (b) Distribution of MCC/GO in spinning solution; (c) Distribution of MCC/DOPO-GO in spinning solution

2.3 纤维的结构和性能分析

2.3.1 纤维的表面形貌分析

图8为MCC、MCC/GO和MCC/DOPO-GO纤维表面形态SEM照片。由图8(a)可知,MCC纤维表面的沟壑和褶皱较多,这是由于纺出的纤维是在恒温恒湿条件下自然风干的,因纤维内部凝固浴溶液蒸发速率不同,导致纤维表面出现多褶皱的现象。由图8(b)、(c)可知,相较于MCC纤维,MCC/GO纤维和MCC/DOPO-GO纤维表面的褶皱减少、变浅,取向性更好,收缩更为均匀,这是由于添加GO和DOPO-GO后,纤维结晶区增多,使得纤维结构更加完善。MCC/DOPO-GO纤维表面形貌优于MCC/GO纤维是由于DOPO-GO粒径小,在纺丝液中较GO分布更均匀,使纤维表面褶皱更少。

图8 不同阻燃剂制备的棉秆皮阻燃纤维表面形态SEM照片(×500)Fig.8 SEM images of surface morphologies of cotton stalk bast flame retardant fibers with different flame retardants(×500)

2.3.2 纤维截面元素分析

图9为MCC/DOPO-GO纤维截面的元素分布图。由图9(a)分析可知,MCC/DOPO-GO纤维中含有C、O、P 3种元素。由图9(b)分析可知,P元素较均匀地分布在MCC/DOPO-GO纤维截面中,P元素是阻燃剂DOPO-GO中特有的元素。由此可以推断出,DOPO-GO阻燃剂较均匀地分布在MCC纤维中,使纤维内部结构更加完善。

图9 MCC/DOP-GO纤维截面元素分析图Fig.9 EDS analysis images of MCC/DOPO-GO fiber′s cross section. (a) Element distribution map; (b) Distribution map of phosphorus element

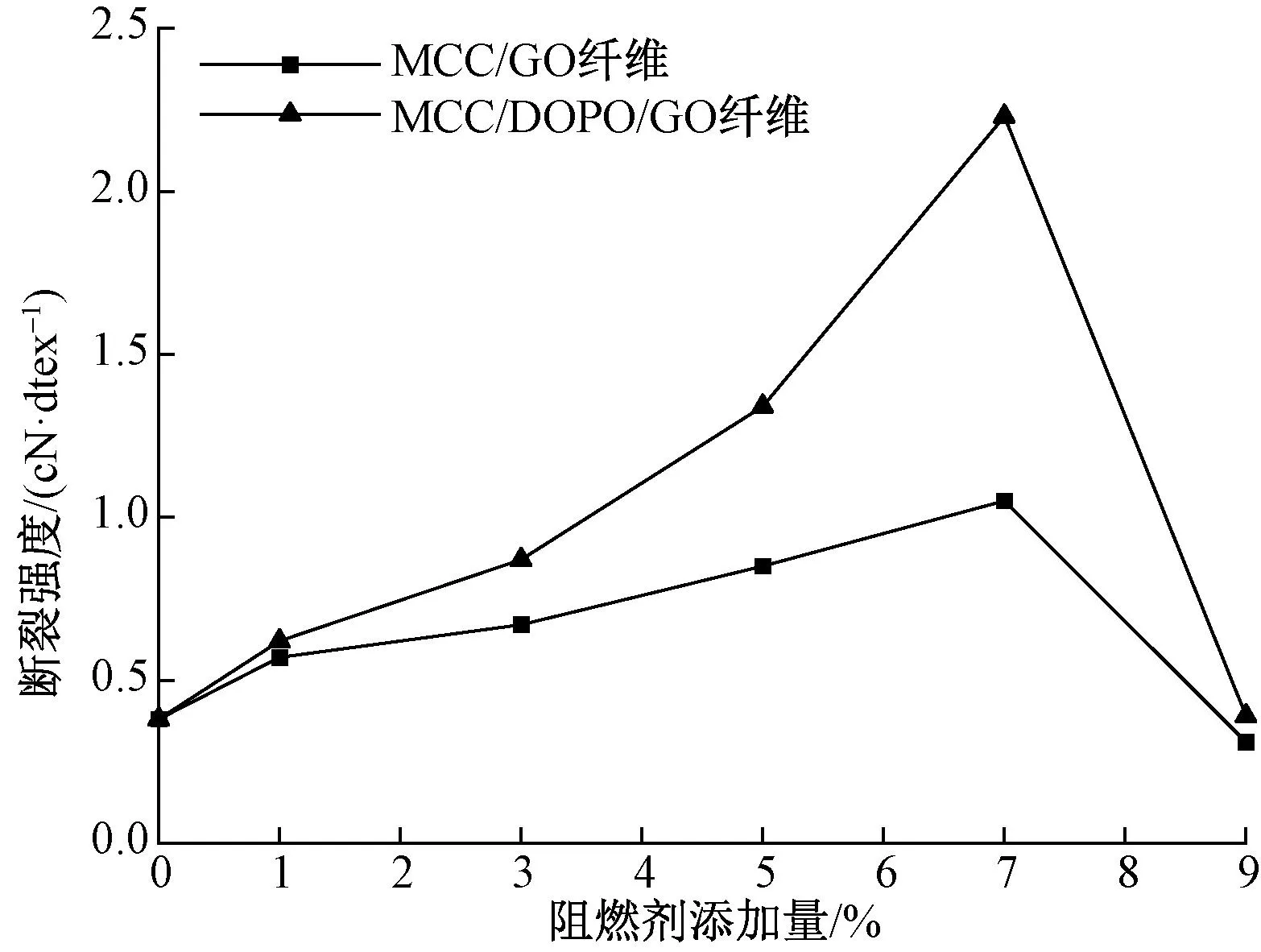

2.3.3 纤维力学性能分析

图10示出不同质量分数GO和DOPO-GO对纤维力学性能的影响。可知,MCC纺丝液中添加不同质量分数的GO和DOPO-GO后,纤维的断裂强度呈现先增大后减小的趋势。GO和DOPO-GO的添加量为MCC质量的7%时,其对应纤维的断裂强度均达到最大值,此时MCC/GO、MCC/DOPO-GO纤维的最大断裂强度为1.0和2.2 cN/dtex,分别较MCC纤维断裂强度的0.4 cN/dtex提高了150%和450%。这是由于DOPO对氧化石墨烯改性后,增大了GO片层间距,且DOPO-GO的粒径变得特别小,提高了其在MCC中的分散性均匀性;同时,加入阻燃剂后,使纺制出的阻燃纤维取向度和结晶度有所提高,纤维内部分子排列更规整,拉伸纤维时承受的有效分力更多,提高了阻燃纤维的力学性能。然而在加入过多阻燃剂后,纤维内部的阻燃剂会发生团聚,使得纤维的弱节增多,因此,阻燃剂的添加比例超过7%后,纤维的断裂强度大幅度下降。后续实验中,均以GO或DOPO-GO占MCC质量的7%制备阻燃纤维进行进一步实验。

图10 阻燃剂添加量对纤维力学性能的影响Fig.10 Influence of dosage of flame retardant on fiber′s mechanical properties

2.3.4 纤维热学性能分析

图11为MCC、MCC/GO、MCC/DOPO-GO纤维的TG、DTG和DSC分析图。由图11(a)、(b)可知,MCC纤维的初始分解温度为219.3 ℃,纤维达到最大分解速率时的温度为291.2 ℃;MCC纤维的最大质量损失速率为1.6%/℃,质量保留率为32.7%。MCC/GO纤维的初始分解温度和达到最大分解速率时温度分别为214.9和295.9 ℃;MCC/GO纤维的最大质量损失速率为1.1%/℃,质量保留率为29.4%。MCC/DOPO-GO纤维的初始分解温度和达到最大分解速率时的温度分别为220.3和257.1 ℃,最大质量损失速率为0.9%/℃,质量保留率为35.5%。MCC/DOPO-GO纤维较MCC/GO纤维达到最大分解速率时的温度降低了34.1 ℃,此时随着温度的升高,DOPO-GO上的DOPO发生提前分解生成的磷酸类物质,在MCC纤维未达到初始热分解温度时,先一步与MCC纤维反应,使其炭化。同时MCC/DOPO-GO纤维所形成的残炭能有效降低纤维的燃烧损失速率,使纤维热学性能提高[8-9]。由图11(c)可知,MCC、MCC/GO、MCC/DOPO-GO纤维的热焓值分别为221.8、1 138、1 502 J/g,MCC/GO、MCC/DOPO-GO纤维的热焓值较MCC纤维分别提高了916.2和1 280.2 J/g。这说明添加GO和DOPO-GO均可有效提高纤维的热稳定性,间接说明了GO和DOPO-GO可以提高纤维的阻燃性能。

2.3.5 纤维残炭形貌分析

图12为MCC、MCC/GO、MCC/DOPO-GO纤维燃烧后的残炭SEM照片。由图12(a)可看出,MCC纤维燃烧后的残炭层破裂,疏松且存在孔洞,无法很好地隔绝可燃物与氧气接触。由图12(b)可知,MCC/GO纤维在燃烧后生成的炭层相对连续且略有裂纹,可在燃烧时隔绝纤维与氧气接触,隔绝热量保护内部纤维不燃烧。由12(c)可知,MCC/DOPO-GO纤维的炭层连续且完整,但存在少量的气孔,这些气孔存在的原因是DOPO以气相阻燃会在空气溢出时产生气孔。这些气孔有利于P·、PO2·和PO3·自由基进入燃烧区域,从而猝灭火焰,达到更好的阻燃效果。

图12 MCC、MCC/GO、MCC/DOPO-GO纤维残炭的SEM照片Fig.12 SEM images of carbon residues of MCC fibers、MCC/GO fibers、MCC/DOPO-GO fibers

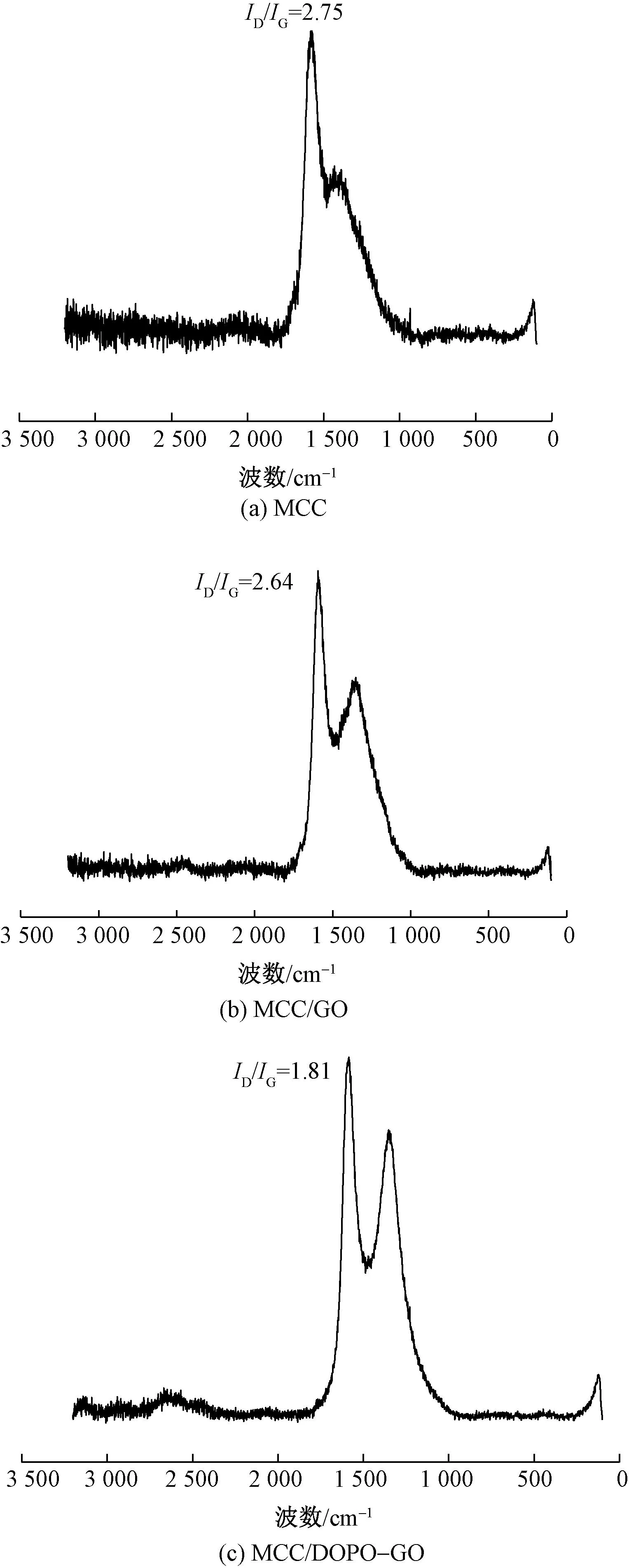

2.3.6 纤维残炭拉曼光谱分析

图13为3种不同阻燃纤维燃烧后残炭的拉曼光谱图。经计算得到,MCC、MCC/GO、MCC/DOPO-GO纤维燃烧后残炭的ID/IG分别为2.75、2.64、1.81,即ID/IG(MCC)>ID/IG(MCC/GO)>ID/IG(MCC/DOPO-GO)。MCC/GO和MCC/DOPO-GO纤维燃烧后残炭的ID/IG较MCC纤维ID/IG分别下降了4.0%和34.2%,即DOPO-GO阻燃剂可以形成更为致密的炭层。ID/IG值越小形成的残炭石墨化程度越高,石墨化程度的提升可以有效阻止高温的烧蚀,更加提高纤维的阻燃性能。

图13 MCC、MCC/GO和MCC/DOPO-GO纤维残炭的拉曼光谱分析图Fig.13 Raman spectroscopic analysis of carbon residues of MCC fibers, MCC/GO fibers and MCC/DOPO-GO fibers

2.3.7 纤维阻燃性能分析

图14示出GO或DOPO-GO阻燃剂添加量对阻燃性能的影响。可知,MCC纤维的LOI值为16.4%。随着阻燃剂的添加量的增加,纤维的阻燃性能呈现先急剧增大后缓慢增加的趋势,添加7%及以上的GO后纤维的LOI值基本稳定在24.8%。这是因为随着燃烧温度的升高,GO表面的含氧官能团会分解产生二氧化碳和水,且GO中碳原子的含量高,是良好的成炭剂,燃烧时会促使MCC纤维表面形成炭层,实现阻燃功能。添加7%的DOPO-GO后纤维的LOI值达到27.3%,较MCC纤维的16.4%提高了66.5%,纤维由易燃纤维转变为难燃纤维。这是因为在燃烧过程中,表面接枝的DOPO会产生P·、PO2·和PO3·自由基,这些自由基会捕捉H·和HO·自由基,产生气相阻燃的作用,从而猝灭火焰,达到阻燃的目的。同时DOPO形成的磷酸类物质与GO会产生协同效应,形成更为致密的炭层,隔绝可燃性物质与氧气的接触,产生固相阻燃效果[8-10]。兼顾纤维的阻燃性能和力学性能,确定阻燃剂添加量为MCC质量的7%,此时MCC/GO和MCC/DOPO-GO纤维的LOI值分别为24.8%和27.3%。

图14 阻燃剂添加量对阻燃性能的影响Fig.14 Influence of dosage of flame retardant on flame retardant performance

3 结 论

本文利用热稳定性好、燃烧后残炭率高的氧化石墨烯(GO)制备了棉秆皮微晶纤维素(MCC)/GO阻燃纤维,并用9,10-二氢-9-氧杂-10-磷杂菲-10-氧化物(DOPO)对GO进行改性,得到DOPO-GO阻燃剂,最后采用湿法纺丝制备了MCC/GO和MCC/DOPO-GO阻燃纤维,经测试分析得出如下结论。

1)DOPO成功接枝到GO上,使DOPO-GO粒子直径变小,GO片层的排列规整性被破坏,减少GO团聚,提高了GO在纺丝液中分散性均匀性,且阻燃纤维取向度和结晶度有所提高,使MCC/DOPO-GO纤维的断裂强度提升450%。

2)MCC/GO、MCC/DOPO-GO纤维的热焓值较MCC纤维分别提高了916.2和1 280.2 J/g,其热稳定性得到提升,间接说明了GO和DOPO-GO可提高纤维的阻燃性能;阻燃剂DOPO-GO中的P元素在纤维截面分布均匀,可以大幅度提升MCC纤维阻燃性能;MCC/GO和MCC/DOPO-GO纤维燃烧后残炭的炭化无序度较MCC纤维分别下降了4.0%和34.2%,使MCC/DOPO-GO燃烧后形成了致密的炭层,阻止纤维被高温烧蚀,提高其阻燃性能。

3)阻燃剂DOPO-GO的添加量为MCC质量的7%时,MCC/DOPO-GO纤维的极限氧指数值达到27.3%,较MCC纤维提高了66.5%,纤维由易燃纤维转变为难燃纤维。