基于交织点改进弹簧-质点模型的纬编针织物动态变形模拟

常辰玉, 王雨薇, 原旭阳, 刘 锋, 卢致文,2

(1.太原理工大学 轻纺工程学院, 山西 晋中 030600;2.安徽省天助纺织科技集团股份有限公司, 安徽 阜阳 236000)

纬编针织物是由一个个的线圈单元组成的,线圈单元的类型除成圈外还有集圈、浮线和移圈等,因为线圈单元组合的多样性,以及不同线圈之间的穿套关系和牵拉作用导致纬编针织物的结构变形,从而实现了丰富的织物外观。为建立合理的纬编针织物及其变形模型,并且实现动态模拟,可以做到对织物整体结构的控制以及对线圈结构细节的描述,从而预设织物形态、降低生产成本和提高生产质量。

对针织物进行建模的方法主要有基于几何的方法和基于物理的方法:基于几何的方法常用于均匀规则的织物,可以使用线圈单元的组合与排列进行模型的构造;而对于变形织物,由于会产生力的作用,使用基于物理的方法可以很好地描述织物的形变[1]。弹簧-质点模型具有描述直观、实现简单和计算速度快等优点,是出现较早且应用较广泛的物理模型[2]:刘瑶[3]使用弹簧-质点网格模型和二维网格模型作为分析羊毛衫线圈变形的方法,通过测量相关偏移量获得变形方程,但研究缺少对织物的受力分析;雷惠[4]以线圈根部所在位置将线圈设置为一个质点,建立质点模型而简化弹簧-质点模型,并进行二维仿真;沙莎[5]提出立体化的弹簧-质点模型模拟组织结构较复杂的纬编针织物,模型复杂、运算量大、变形模拟时间长;汝欣[6]提出对应织物弹簧-质点模型初始状态的确定方法,并建立了质点-控制点关联式,实现密度非均匀分布的纬编针织物变形模拟,但缺少对不同线圈结构的变形模拟。目前关于纬编针织物形态的变形模型大都与能够表示纱线路径的结构模型相分离,造成了模型庞大、数据冗余的情况,因此必须探寻变形模型和结构模型之间的关联,从而为纬编针织物及其变形建立简单通用的模型,为实现动态模拟提供支撑。

本文通过建立线圈和纬编针织物组织的三维结构模型,探索线圈中心线的型值点和交织点之间的关系,依据交织点对弹簧-质点模型进行改进,使其更加适用于纬编针织物的变形,并基于结构模型和变形模型建立关联模型,用NURBS曲线对线圈中心线进行绘制,对质点位置进行受力分析求解出织物变形过程,最后使用计算机工具展示关联模型的动态模拟效果。

1 线圈结构模型

成圈是一种标准且典型的线圈结构,其它线圈结构都可以在成圈结构的基础上通过变形得到。建立成圈的三维结构模型是丰富线圈结构模型的前提,同时为纬编针织物建立三维结构模型奠定了基础。

1.1 基于交织点的线圈三维结构模型

线圈三维结构模型如图1所示,使用实线线条表示线圈的表面轮廓,使用虚线线条表示线圈的中心位置,其中每个子图中由左到右分别是相应模型的左视图和主视图,依据这2个视图中的交织点位置和型值点位置可以建立相应模型的多角度视图。

图1 线圈三维结构模型Fig.1 Loop 3-D structure model. (a) Loop; (b) Tuck

线圈主要由圈弧和圈柱构成,圈弧根据所在位置和弯曲形态不同又分为针编弧和沉降弧,线圈顶部向上凸出的圈弧称为针编弧,线圈底部向下凹陷的圈弧称为沉降弧,而处于线圈中间位置的圈柱则上下连接针编弧和沉降弧。

根据成圈线圈对称的几何结构特点,使用数学几何图形建立其三维结构模型如图1(a)所示。由于成圈线圈的针编弧与上一行线圈中的沉降弧穿套,成圈线圈的沉降弧与下一行线圈中的针编弧穿套,且圈弧位置受穿套影响较大,圈柱位置取决于圈弧,因此为精准表达线圈所在位置,在线圈相互穿套的中心处放置交织点[7],表示针编弧位置的上交织点如图中星形P所示,表示沉降弧位置的下交织点如图中五边形O所示。由于成圈线圈左右对称,且成圈线圈的左右部分又分别中心对称,因此为了准确表示线圈结构形态,在线圈几何路径的关键处放置型值点,如图中用三角点表示型值点位置,对称点T2和T6标识左右圈柱中心处,同时也是线圈厚度方向最凸处,对称点T1和T7标识圈柱与沉降弧连接处,同时也是线圈宽度方向最凹处,对称点T3和T5标识圈柱与针编弧连接处,同时也是线圈宽度方向最凸处,对称点T0和T8分别标识该线圈与左右相邻线圈连接处,同时也是线圈高度方向和沉降弧最低处,T4标识线圈左右部分连接处,同时也是线圈高度方向和针编弧最高处,而T4分别与T0和T8关于T2和T6中心对称,T3和T5分别与T1和T7关于T2和T6中心对称。

为获得其它类型线圈单元的三维结构模型,可以根据其对应的结构特点,对建立的成圈三维结构模型进行调整。例如集圈是一个因下半部分没有穿套行为而未封闭的悬弧,因此其下交织点不存在,可以得到如图1(b)所示的集圈三维结构模型。

1.2 纬平针织物组织三维结构模型

纬平针织物组织全部由成圈线圈整齐排列形成,外观平整均匀,对其进行观察分析并合理简化,设定纬平针织物在静态放置时线圈之间不存在挤压变形和拉伸变形,线圈之间为均匀规则的贴合相连。将成圈的三维结构模型进行连续和穿套,形成纬平针织物的三维结构模型,如图2所示。设线圈半径为r;线圈宽度D由两侧各4r的沉降弧宽度组成,即4r+4r=8r;线圈高度H由4r的针编弧高度、4r的沉降弧高度和中间的圈柱高度组成,圈柱高度为上下2个交织点之间的距离,这个距离包含上一行线圈的沉降弧高度和下一行线圈的针编弧高度,由于二者在高度上存在1r的重叠,因此2个交织点之间的高度为3r+r+3r,从而线圈高度H为4r+3r+r+3r+4r=15r;线圈厚度M由2个2r的纱线直径和预设1r的弧度缝隙组成,即2r+r+2r=5r。

图2 纬平针织物三维结构模型Fig.2 3-D structure model of weft plain knitted fabric

2 弹簧-质点模型

在传统弹簧-质点模型的基础上,根据纬编针织物组织独特的结构,基于交织点进行改进,从而形成更加适应于纬编针织物的弹簧-质点模型。

2.1 传统弹簧-质点模型

弹簧-质点模型将纬编针织物排列有序的线圈假设为有质量的点,即质点;各个质点之间由弹簧相连接,用于表现线圈之间的相互作用。如图3所示,传统的弹簧-质点模型质点分布均匀,弹簧连接规律,结构弹簧连接经纬方向相邻的2个质点,维持控制线圈经纬方向的受力,剪切弹簧连接斜向方向相邻的2个质点,维持控制线圈斜向方向上的受力,弯曲弹簧连接经纬方向间隔的2个质点,维持控制线圈弯曲时的受力[8]。

图3 传统模型Fig.3 Conven model

当针织物结构规则且均匀,如纬平针织物,可以使用传统模型表达,但当线圈结构存在变化,不同的线圈单元按照一定规律或无规律的状态进行组合时造成纬编针织物种类丰富多变,传统模型无法体现,因此需要在传统模型的基础上进行改进以适应纬编针织物的多元化。

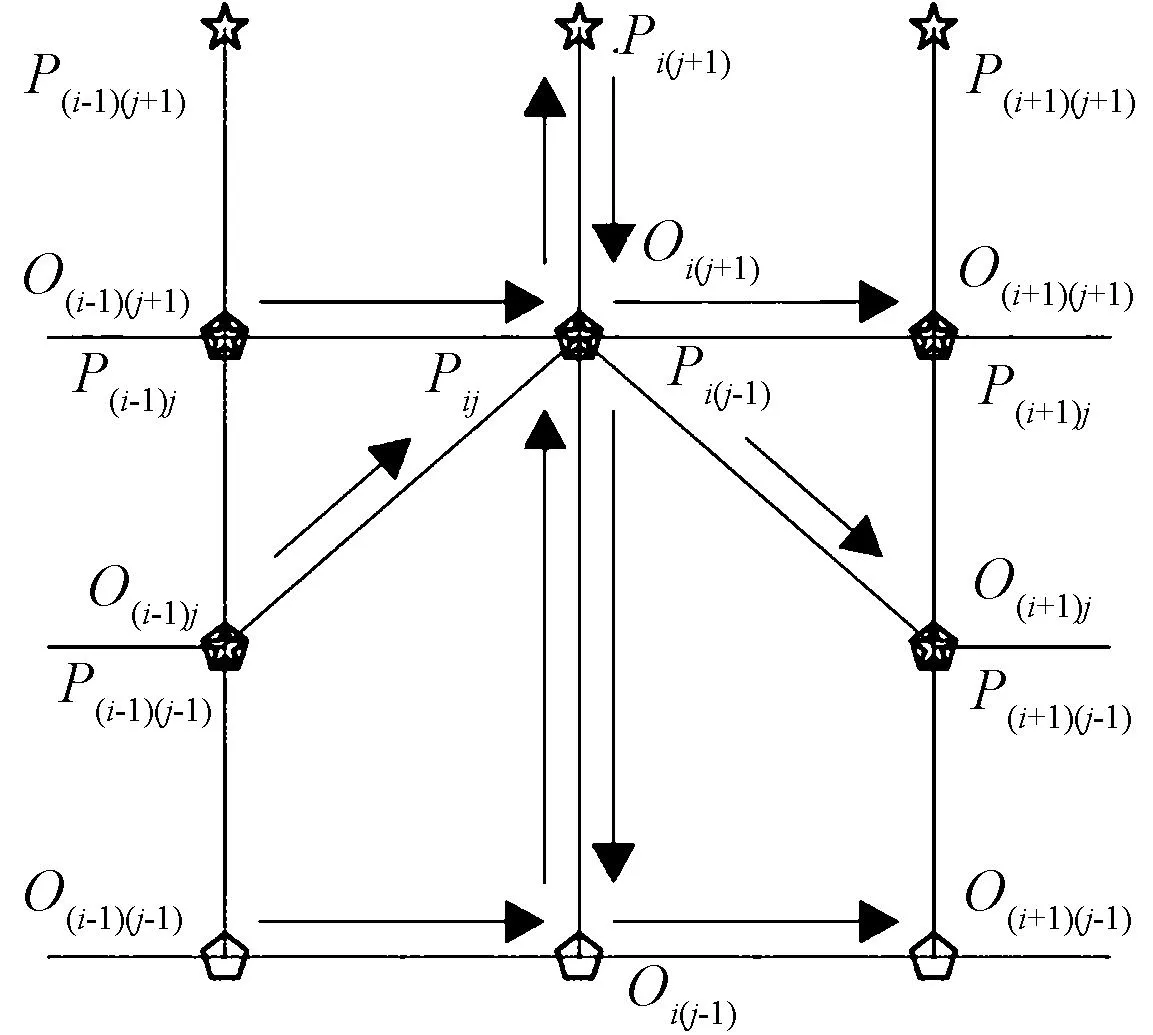

2.2 基于交织点的改进弹簧-质点模型

在模拟纬编针织物线圈结构丰富变化时,传统的弹簧-质点模型不能改变质点之间的弹簧关系,因此,在传统模型基础上将线圈的交织点作为质点,将线圈与线圈之间的联系作为弹簧,规则的模型即可成为可调节的模型。改进后模型的基本单元是单一的线圈结构,交织点即质点,同一线圈上下质点之间连接弹簧,称为经向弹簧,用于表示线圈在经向的受力与走向,由于经向线圈折返,因此箭头为双向,相邻线圈下方质点之间连接弹簧,称为纬向弹簧,用于表示线圈在纬向的受力与走向,箭头为单向,如图4所示。

图4 改进模型单元Fig.4 Improved model unit

线圈与线圈相互穿套,不考虑上下边缘线圈,线圈的P点都与上方线圈的O点重合,2个质点联动,位置统一,由此得到纬平针组织的改进弹簧-质点模型如图5所示。改进模型的经纬弹簧本质为传统模型中的结构弹簧,由于经纬弹簧可以间接体现剪切弹簧的受力,且本文不讨论织物弯曲时的状态,故舍去剪切弹簧和弯曲弹簧。

图5 改进模型Fig.5 Improved model

当针织物组织中线圈类型发生改变时,交织点的位置和状态同时改变,质点与弹簧也因此产生变化。如图6所示的集圈改进模型,当成圈变为集圈时,线圈的下交织点Oij消失,只保留上交织点Pij,原本的经向弹簧和纬向弹簧结合后由Pij与O(i-1)j和O(i+1)j确定,同时,下一行线圈的上交织点Pi(j-1)上移到上交织点Pij的位置,导致线圈被拉长。同理,进行其它类型的线圈变化时,可以根据其几何结构和纱线连接关系,得到相应的改进弹簧-质点模型。

图6 集圈的改进模型Fig.6 Improved model of tuck

3 动态变形模拟的实现

在结构模型和变形模型以及交织点的基础上建立关联模型,线圈中心线由NURBS曲线拟合,对质点进行受力分析求解更新位置数据,动态表达织物结构的变形过程。

3.1 关联模型

设置线圈半径、行列数和类型获得织物大小和结构,从而得到每个交织点的状态和位置;然后以交织点作为参照得出线圈型值点,用于拟合线圈中心线,并根据交织点即质点的原则放置经纬弹簧,建立织物的弹簧-质点系统,进而关联结构模型和变形模型。

3.2 NURBS曲线

NURBS曲线可以由分段有理多项式矢函数来描述:

式中:

其中,权因子wi与控制点Ai一一对应,Ni,k(u)为k次规范B样条基函数,被节点矢量U=[u0,u1,…,un+k+1]的计算结果所确定[9]。

在实际应用时,NURBS曲线的获得分为2种情况:正算是已知控制点,求解型值点并绘制曲线形状;反算是已知型值点,求解相应的控制点来拟合通过型值点的曲线[10]。在本文研究中,建立型值点与交织点的关系函数后,可以通过交织点的状态和位置计算得到相应型值点的位置,进而反算出控制点的位置,最后基于控制点数据拟合出线圈中心线。

3.3 受力分析与动力学求解

当纬编针织物中因不同类型线圈单元的存在而导致结构变形时,能够表示线圈位置的交织点(即质点)会发生相应的位移,由于交织点(即质点)之间经向弹簧和纬向弹簧的存在,交织点(即质点)受力产生速度和加速度,并获得新的位置,直到织物结构趋于稳定。纬编针织物的变形,主要是由于线圈穿套关系改变导致的内部牵拉作用引起的,因此仅对内力进行分析,忽略外力的影响,进而进行动力学求解。

弹簧力Fs与阻尼力Fd相加之和约等于质点所受的内力。使用胡克定律可以获得弹簧力的关系式为

Fs=-KsL

式中:L为弹簧形变矢量,即弹簧伸缩前后的长度变化量,在本文研究中,等同于交织点(即质点)与所连接弹簧另一端交织点(即质点)之间的距离矢量变化量;Ks为弹性系数。阻尼力的关系式表达为

Fd=-KdV

式中:V为质点的速度矢量,在本研究中,等同于交织点(即质点)的速度矢量;Kd为阻尼系数。质点受力与加速度之间的联系式由牛顿第二定律确定为

F=Fs+Fd=ma

式中:a为质点的加速度;m为质点的质量,可由针织物的总质量分配给交织点(即质点)得到。

在进行动力学求解时经常用到2个方法:欧拉法和Verlet积分法,其中欧拉法又包括显式、隐式和半隐式3种方法。相比而言,欧拉法的实现过程较为简易,但误差不易控制,在计算精度和计算效率方面,Verlet积分法则明显占优,所以动力学求解选择使用Verlet积分法:

式中:X(t)为t时刻质点的位置矢量,V(t)为速度矢量,a(t)为加速度矢量,Δt为时间间隔。

4 结果与分析

图7示出运用C++编程语言、CodeBlocks集成开发环境以及OpenGL函数库,实现仿真模拟程序的工作流程步骤。首先是依据结构模型和变形模型所需的数据,对程序进行初始化设置;然后在这些数据的基础上对交织点、型值点以及控制点进行计算;之后对弹簧-质点模型和线圈中心线分别进行绘制;最后对模型不断地进行受力分析和动力学求解更新质点(即交织点)位置直至系统达到稳定状态。

图7 程序流程图Fig.7 Program flow

在不考虑纱线立体粗细和表面纹理等实际因素的前提下,使用线圈中心线表示纱线路径,纬平针织物组织中几何结构模型和物理变形模型的关联模型模拟效果如图8(a)所示,图8(b)示出某线圈改成集圈结构但未进行受力分析前的关联模型模拟效果,然后,随着模型受力发生变化以及质点位置的移动,通过受力分析模拟出其动态变化,其过程如图8(c)所示,最终到达模型的稳定状态,如图8(d)所示。

图8 关联模型的动态模拟Fig.8 Dynamic simulation of associated model. (a) Weft plain knitted fabric; (b) Change a loop to a tuck; (c) Dynamic changing time; (d) Steady state time

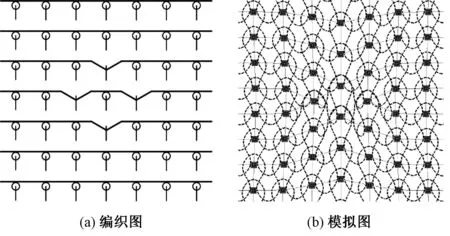

图9、10分别示出包含多个集圈和多个浮线的织物组织模拟效果。

图9 包含多个集圈的织物组织变形模拟Fig.9 Simulation of fabric structure with multiple tucks. (a) Knitting diagram; (b) Simulation diagram

图10 包含多个浮线的织物组织变形模拟Fig.10 Simulation of fabric structure with multiple misses. (a) Knitting diagram; (b) Simulation diagram

通过分析图8~10中的模拟结果可以得出:建立结构模型和改进变形模型的方法具有可靠性,提出的关联模型具有可行性,采用的模型绘制方法和计算方法对纬编针织物的动态变形模拟过程具有良好的支撑作用。

5 结 论

本文通过建立线圈和纬编针织物组织的三维结构模型,探索了线圈中心线上型值点和交织点之间的关系,为其它基本线圈结构单元和复合织物组织的三维结构模型提供了确立基础;为使变形模型更加符合纬编针织物,基于交织点改进了现有的弹簧-质点模型,并且提供了具有集圈变形织物的变形模型示例;在建立关联模型后依据型值点反算出控制点绘制线圈中心线,对质点位置和状态进行受力分析,求解出最终稳定状态,实现动态变形模拟;举例展示了纬平针织物组织中更换基本线圈单元前后、动态运动过程中和最后稳定状态时的关联模型模拟效果,并且举例展现了包含多个不同类型线圈的织物组织变形模拟效果。