基于神经网络的铁路除沙车推沙阻力预测模型

孔德智,张梓凡,刘肃豪,宋德旻,曹学峰

(1.石家庄铁道大学 电气与电子工程学院,河北 石家庄 050043;2.石家庄铁道大学 信息科学与技术学院,河北 石家庄 050043;3.石家庄铁道大学 机械工程学院,河北 石家庄 050043)

铁路轨道除沙车的效率和性能受到推沙阻力的影响。集沙铲作为除沙车的主要工作部件,其受到的推沙阻力所消耗的功率大概占除沙车总功率的50%,因此减阻设计对提高效率十分关键。

目前,推沙减阻的研究大多集中在传统的工程方法上[1-3],但对于除沙车集沙铲模型阻力预测方面仍存在一定不足。随着神经网络技术的快速发展和在各个领域的成功应用,本文将神经网络技术引入到除沙车推沙阻力的研究中,在原有传统集沙铲平面结构的基础上进行改进。在不增加制造成本的前提下将推土板的减阻曲面设计应用于集沙铲减阻结构设计中,并与传统集沙铲的平面结构所受阻力进行对比分析。同时借助BP 神经网络为铁路除沙车的推沙阻力的研究提供预测模型,以大量的减阻曲面结构模型的受阻数据作为训练样本,通过学习集沙铲的特征和模式,准确地预测集沙铲的阻力,从而实现对集沙铲曲面优化的预测。

1 理论依据

目前,减少除沙车集沙铲阻力的主要方法有控制挖掘深度、提高液压效率、调整推土操作技术和选择适当的工作环境。上述方法在一定程度上可以减小工作阻力。但是由于存在耐磨性差、操作技术要求较高、额外能量损失等问题,使得这些方法在推广过程中遇到困难。查阅相关资料发现,推土铲的抛物线曲面结构和仿生型曲面结构能够大大降低推土阻力。因此,本文采用类比分析的思想,将推土铲的曲面结构拓展到集沙铲上,将此曲面模型迁移到除沙车的集沙装置。

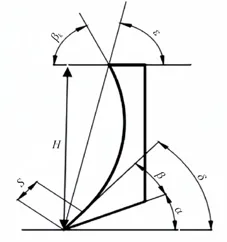

推土铲的曲面结构通常是一个平直或略带弧度的凸面形状,两侧可能稍微倾斜,旨在切削和推动土壤,以快速平整地表或挖掘土壤。将推土铲的曲面结构迁移到集沙铲上时,需要做一些适当的调整以适应不同的工作要求。在迁移过程中,可以保留推土板的槽状结构(图1),使其顶部较宽、底部较窄,便于收集、装载和倾倒沙土或其他松散物料。

图1 推土板结构示意图

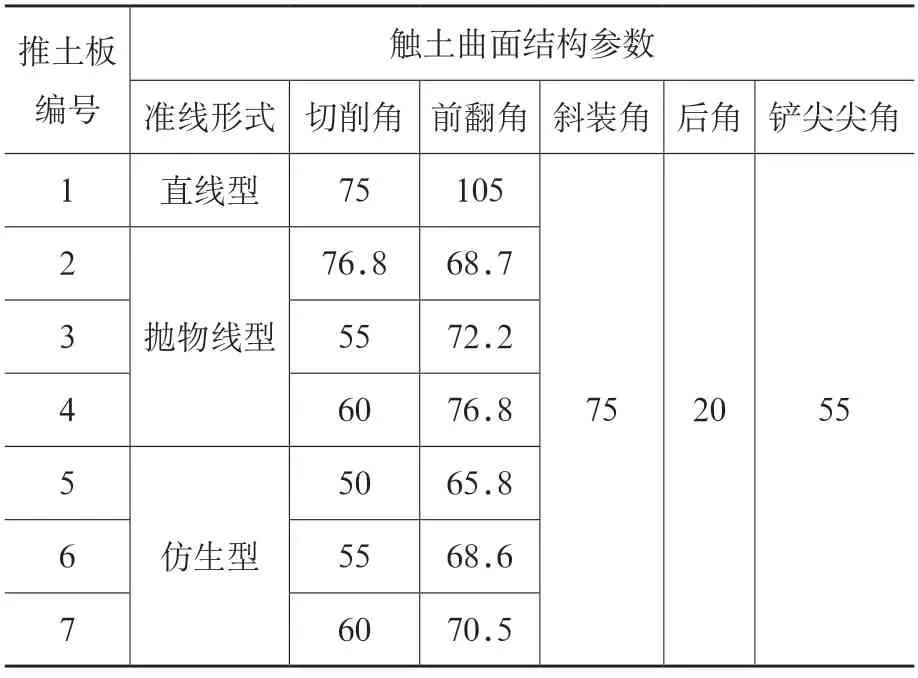

为了使集沙铲的曲面更适应推动和切削动作,对推土板的曲面结构进行调整。集沙铲的曲面结构是其刀刃或铲斗几何结构,其设计影响集沙铲的性能、效率和操作特性。抛物线型曲面结构能够降低对切削刃底部材料的压实功率,并增加切削面前方材料的扰动功率。因此,抛物线型切削工具在相对宽阔的纵深比范围内具有更优秀的切削性能,可以更好地控制土壤的流动,从而提供更优秀的推沙效果。而仿生曲面结构对铲具具有提高效率、减少损耗、增加稳定性和提升可靠性的好处,可以使铲具更加适应工作环境,从而提高工作效率。其中集沙铲曲面结构的切削角和前翻角大大影响其曲面结构。为了降低集沙铲所受的阻力,需对集沙铲叶片进行改进。在借鉴推土板曲面结构的基础上,对参数做出调整如表1 所示。

表1 集沙铲曲面各项参数 (单位:°)

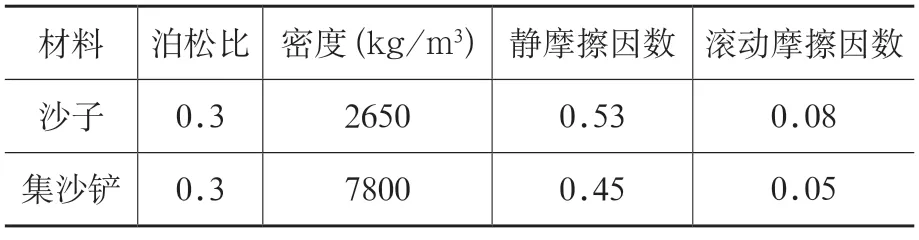

根据文献的研究,低黏度的沙土模型和无黏度的沙土模型在仿真结果上相同,利用SolidWorks 软件建立沙土—集沙铲接触模型时,为了使模拟集沙铲和沙堆接触的模型更准确,对材料参数和接触参数进行标定如表2 所示,进而确定沙土的物理和力学特性。

表2 沙粒与集沙铲的材料特性参数

2 集沙铲模型的建立

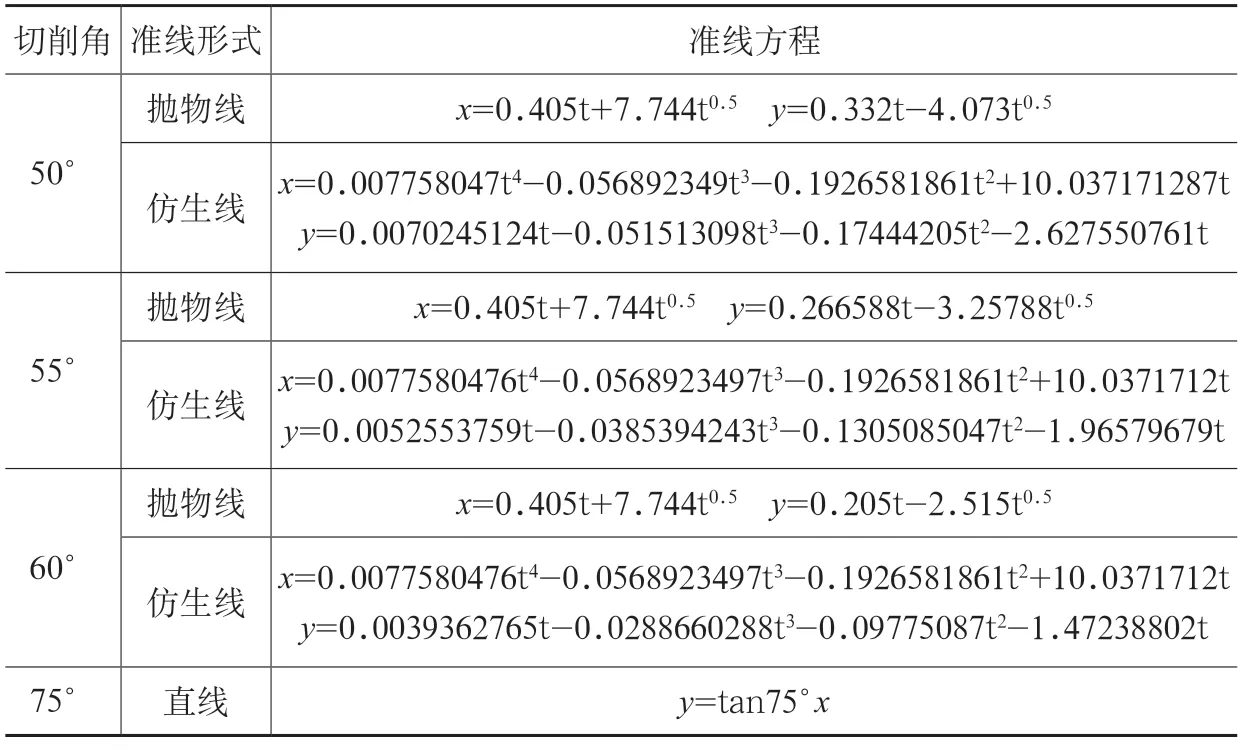

使用模型设计方法来创建与推土板曲面结构相似的集沙铲。首先建立一个推土板模型,高度为1.72m,宽度为3.395m,切削刃宽度为0.442m,尖角为20°。依据推土铲刀的触土曲面准线方程如表3,希望设计一个集沙铲,使其在几何形状上与原型相似,以满足相似理论的要求。

表3 准线方程表达式

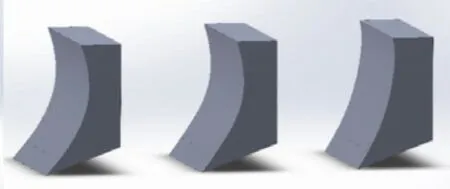

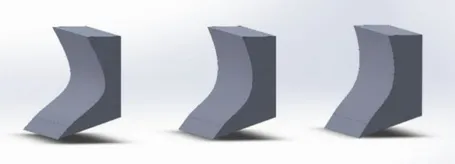

为了简化计算和分析,在模型设计中固定了5个结构参数,即高度H为150mm,切削刃宽度L为40mm,斜装角ε为75°,尖角β为55°,后角α为20°。这些参数的数值被选择为模型的尺寸,并保持与原型的相似性。然后通过调整切削角和前翻角作为设计变量,建立了1 种直线型结构的集沙铲模型的三维模型如图2,再建立3 种抛物线曲面结构如图3 和3 种仿生曲面结构如图4。

图2 直线型集沙铲的三维模型

图3 抛物线型集沙铲的三维模型

图4 仿生型集沙铲的三维模型

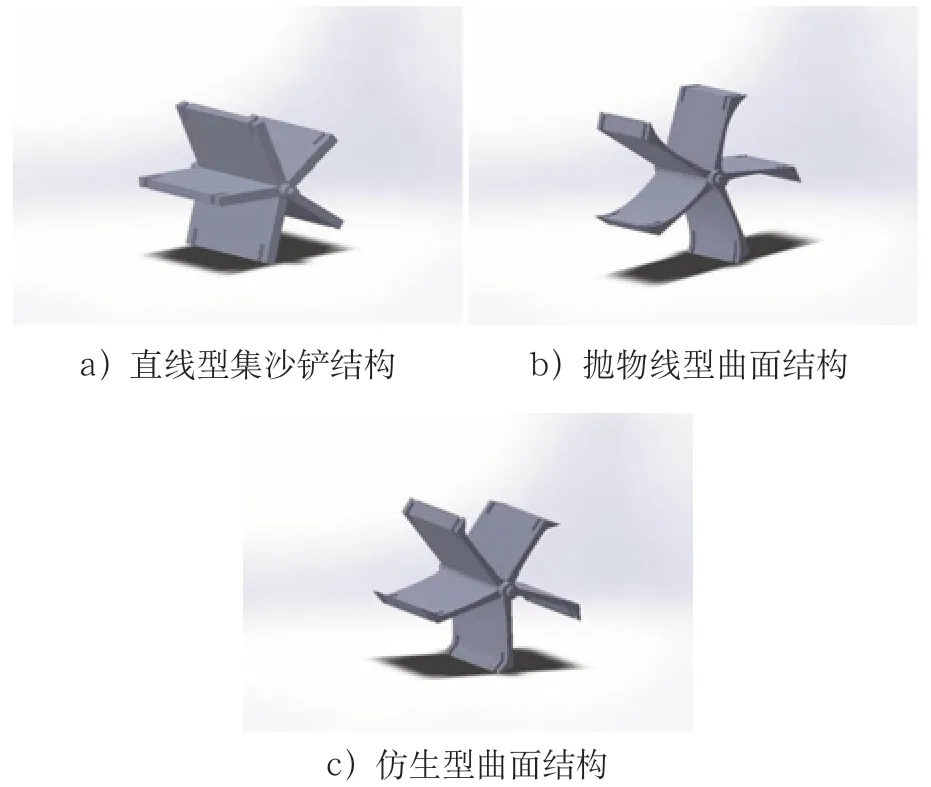

依据优化出的3 种曲面结构,分别建立多叶集沙铲模型和槽口,其中集沙铲以顺时针方向1 200r/min 为定速,通过将铲叶片与沙堆接触,沿着导槽刮起沙堆,使沙堆被抬高到超过沙粒删除边界的高度,然后删除沙粒。随后,集沙铲继续旋进直到将堆积的沙堆完全抛出,完成计算,3种曲面模型如图5 所示。

图5 集沙铲结构类型

通过对切削角δ和前翻角βk的变化进行设计调整集沙铲的几何模型,利用SolidWorks 提供的Flow Simulation 模块进行模拟流体和气体的行为,设置初始流速是6m/s,压力是101 325Pa。打开Flow Simulation 模块以进行后续的阻力分析。在Flow Simulation 模块中,定义沙粒半径在4~6mm 之间,颗粒数目在6 925 左右,周围环境温度为293.2K 等。这些参数会影响流体的流动行为以及阻力的产生。设置好所有参数后,SolidWorks 会基于当前的模型和设定条件计算集沙铲在流体中的阻力,并通过不断地迭代次数将曲面结构所受阻力精准化。其中直线型曲面结构、抛物线型曲面结构、仿生型曲面结构优化结果如表4。

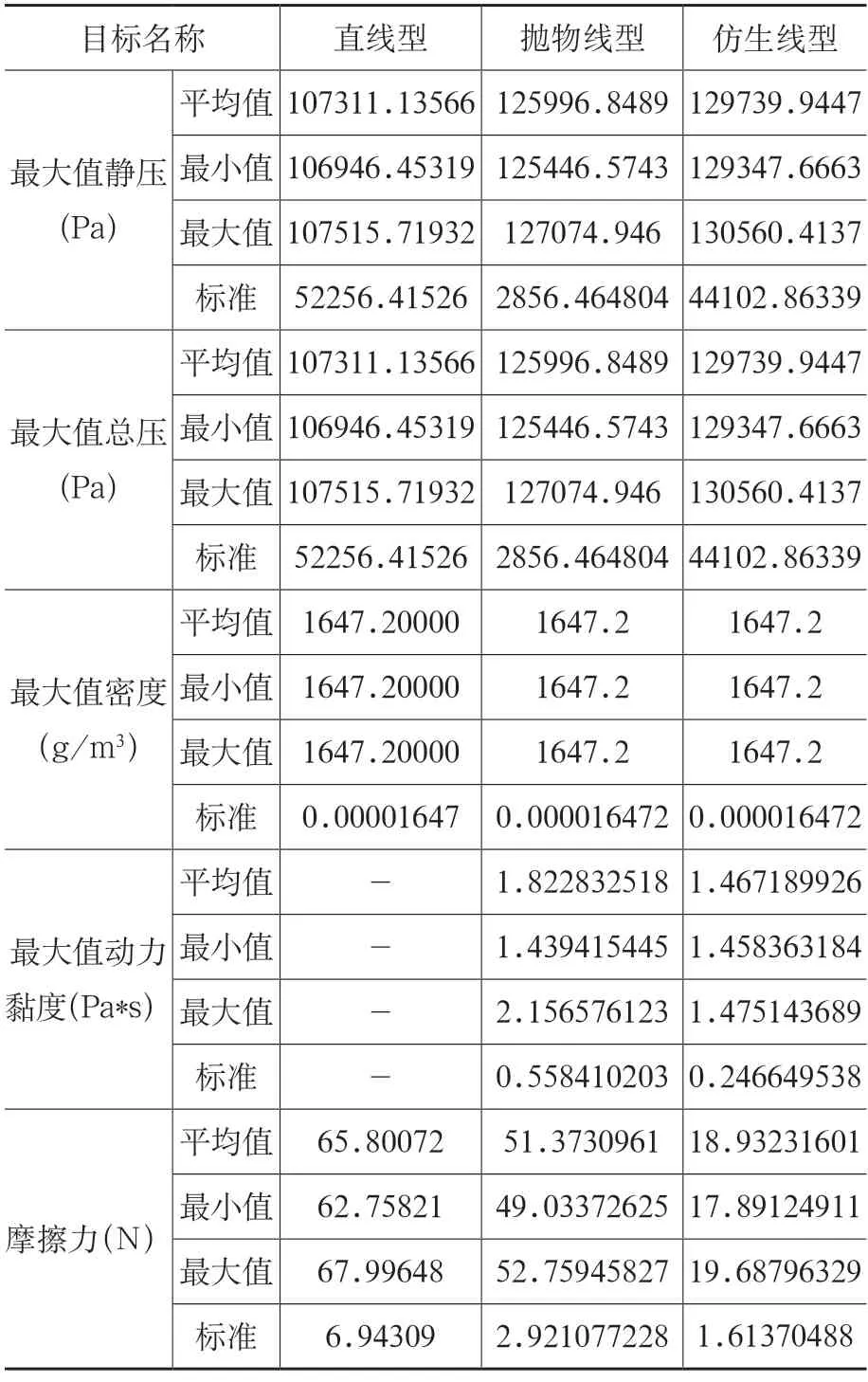

表4 各线型集沙铲阻力分析数据

通过对模型进行的阻力分析,直线型集沙铲的阻力最大,其次是抛物线型集沙铲,仿生线型集沙铲阻力最小。这一结论和推土板曲面结构的受阻情况一致,也证实了推土板的曲面结构可以作为集沙铲结构设计参考。再者,通过仿生优化确实可以得到性能较好的集沙铲曲线结构,但仿生曲线结构复杂,必须在设计过程中将特殊曲线特殊对待。最后,曲面结构的准线形式对集沙铲的阻力影响较大,对于不同的工作环境应该选择合适的准线形式。

根据相似理论的模型设计条件,固定了模型的高度、宽度、切削刃宽度和尖角,然后通过调整切削角和前翻角来设计模型集沙铲的曲率半径,从而满足相似性要求并优化切削特性。

3 模型预测

神经网络是一种模仿生物神经系统工作原理的计算模型,由大量的节点通过连接形成的网络结构组成,这些节点之间的连接有不同的权重,并通过这些连接和权重进行信息的传递和处理。神经网络通常分为多层,包括输入层、隐藏层和输出层。每个层都包含多个神经元,相邻层之间的神经元通过连接传递信息。输入层接收外部输入数据,通过权重连接传递给隐藏层,隐藏层再通过权重连接传递给输出层,最终输出结果。神经网络的结构和连接方式可以有多种形式,本文所构建的BP 神经网络有1 个输入层、10 个隐藏层和1 个输出层,可以处理多输入、多输出的问题,并且通过调整隐藏层的神经元数量和层数来适应不同复杂度的任务。通过Backpropagation来进行训练和更新网络参数。通过计算损失函数对网络参数的梯度,反向传播算法能够根据梯度下降的原理,逐步调整连接权重,以最小化预测输出与真实值之间的差异。

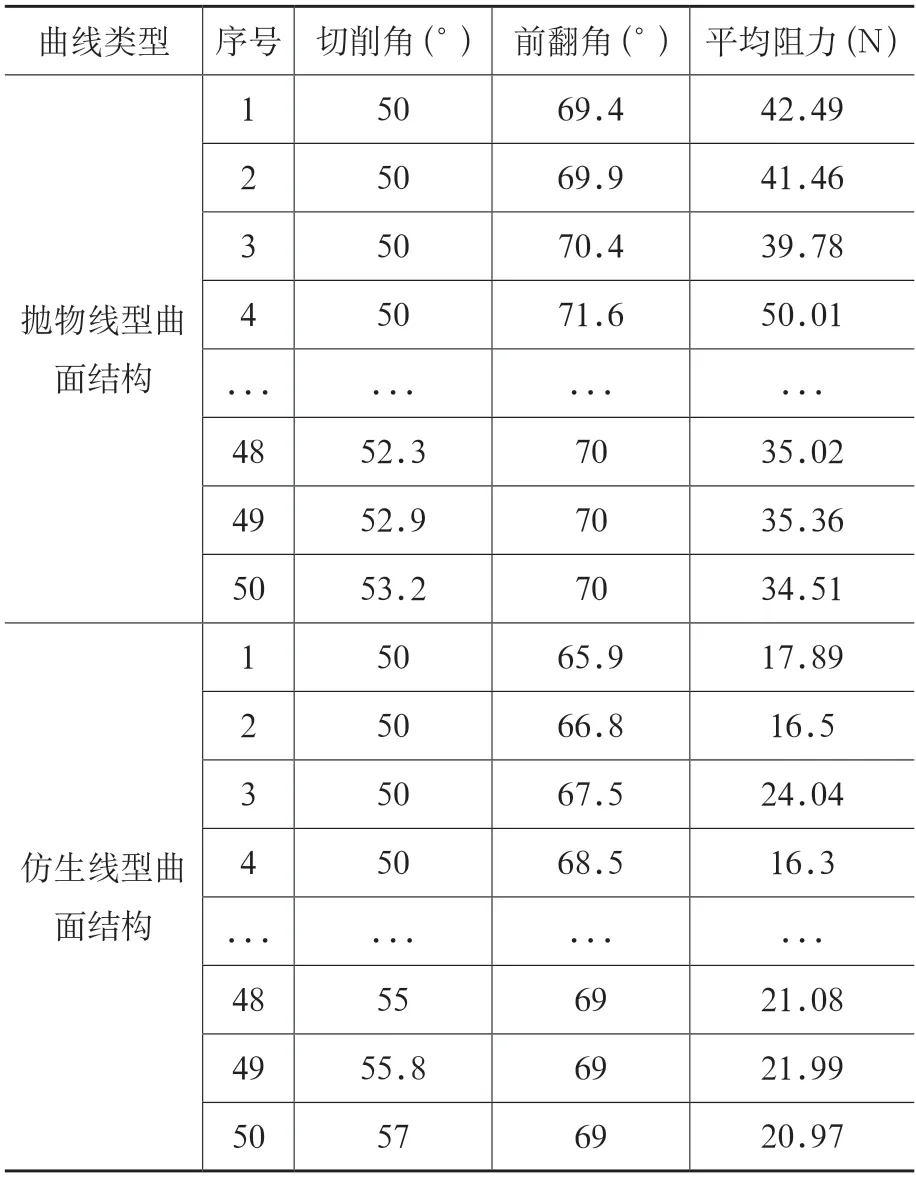

经过SolidWorks 软件对不同曲线结构集沙铲模型的阻力分析,可以得到以下100 组样本数据如表5 所示,其中抛物线型曲面结构和仿生线型曲面结构各50 条。在这两种曲面结构中,采用控制变量的方法分别对切削角和前翻角进行改变,由此得到集沙铲模型,再利用SolidWorks 仿真计算出阻力数值。其中前70 组用于BP 神经网络的学习和训练,15 组用于BP 神经网络预测的测试,剩余15 组用于BP 神经网络模型的预测。

表5 曲面结构阻力数据训练及测试样本数据

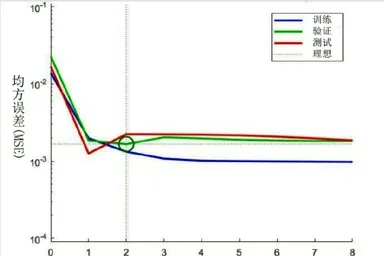

结合以上集沙铲推沙实验数据,并利用MATLAB 软件对数据集进行神经网络训练,以获得模型集沙铲推沙的预测模型。可以得出仿生线型曲面结构减少阻力的情况最优,抛物设BP 神经网络的最大步数为2 650,初始学习率为0.07,对网络进行训练时采用的是Levenberg—Marquardt 算法,样本划分方式为随机划分,该网络进行75次迭代后,得到预测结果如图6所示。

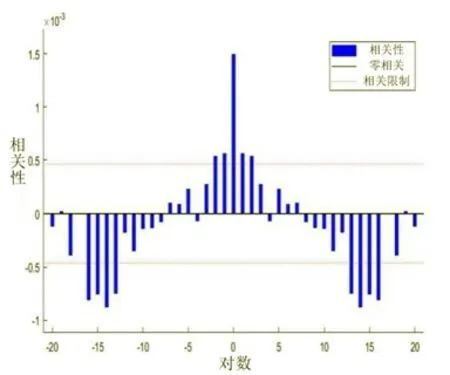

由图6 可以得出大部分误差集中在平均值周围,逐渐减少,并且分布在平均值两侧。误差直方图的峰值与平均误差对应,整体结构呈现钟形曲线的形态。由图7 可以得出自相关图中存在周期性的变化,意味着模型未能捕捉到数据中的周期性变化,可以得出预测模型较为准确。

图7 误差自相关性图

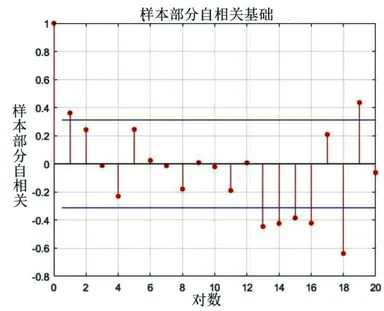

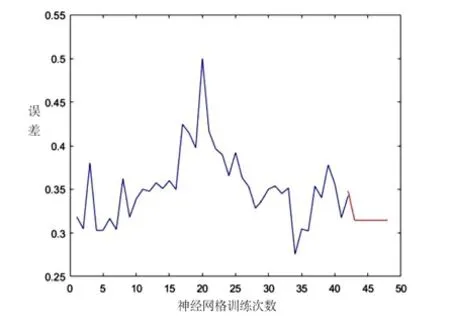

图8 显示了预测误差的偏相关性,即误差与它自身滞后的相关性,同时控制了其他滞后项的影响。通过观察偏相关性较小,可以判断模型没有存在滞后的相关性。图9 可以得出经过神经网络训练次数的增加,误差变低逐渐稳定,最终该集沙铲的阻力预测模型误差在0.3 左右,以上数据表明:该BP 神经网络模型在集沙铲模型阻力预测分析中取得了较为显著的效果。

图8 偏相关性图

图9 误差下降曲线

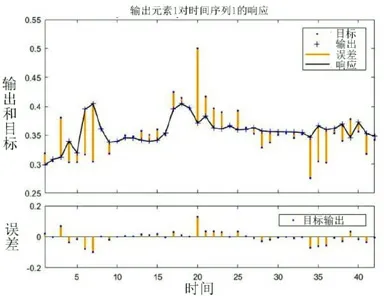

为了检验上述集沙铲的阻力预测模型,取表5 中后15 组数据作为预测样本,带入如上建立的BP 神经网络模型中,确定隐含层节点数,设m为待求的隐含层节点数,n为输入层的节点数,根据公式m=确定隐含层的节点数,对于所选取的集沙铲数据集,n=100,l=1,可得m=10。再进行神经网络的建立和参数设置,将logsig 和purelin 函数分别作为隐含层和输出层的激活函数,完成神经网络预测。预测结果如图10、图11所示。

图10 预测结果折线图

图11 预测趋势折线图

利用预测模型得到平均绝对误差(MAE)为0.0074531,均方根误差(RMSE)为0.0095927,决定系数(R2)为0.85329,其中平均绝对误差和均方根误差越小,表明模型越精确,决定系数的取值范围在0~1 之间,越接近1 表示模型的拟合效果越好,能够更好地解释目标变量的方差。这表明:该网络能够很好地预测模型集沙铲的推沙阻力,并具有较高的精确度。

4 结语

推土板推土实验的基础上,根据相似理念进行类比,得出相比于集沙铲直面结构阻力更小的2 种曲面结构,即抛物线型和仿生型曲面结构,由此设计出2 种多叶集沙铲的三维结构,利用SolidWorks 进行阻力仿真分析,为神经网络预测模型提供数据集。

利用MATLAB 软件,以切削角和前翻角为输入层,阻力值为输出层,建立基于BP 神经网络的集沙铲阻力预测模型,这种预测模型的应用可以帮助优化集沙铲的设计,提高推沙板的效率和性能。本研究的结果将为铁路除沙车的优化提供新的洞见和方法。