液态金属催化裂解甲烷制氢动力学研究

廖加术,刘建星,王思蜀,陈 波,陈建军,韦建军,叶宗标,芶富均

(1.四川大学原子核科学技术研究所,2.原子与分子物理研究所,成都 610064)

氢气是对全球经济至关重要的化学原料之一,具有高热值和无二氧化碳排放等优点,对实现碳达峰和碳中和目标具有重要意义,有望成为未来的首选燃料[1~3].目前,全球氢气的主要来源是甲烷水蒸气重整,但该方法每年会产生超过3亿吨的二氧化碳,带来巨大的环境污染[4].

甲烷热解是一种替代甲烷水蒸气重整的可行性方案,该方案的副产物是容易分离、运输和储存的固体碳[5],不会产生二氧化碳.然而,非催化气相甲烷热解需要高温(>1200 ℃),氢气选择性和甲烷转化率都相对较低[6].催化剂在化学反应中发挥至关重要的作用,可以降低反应活化能并提高反应速率.其中,过渡金属(如Ni,Fe,Co,Cu等)[7~10]和碳质催化剂[11~15]被广泛用于甲烷热解中,它们表现出良好的催化活性,但都会因表面碳沉积而失活[16,17].使用液态催化剂能有效地解决催化剂失活的问题.将液态催化剂装入裂解反应器中,从反应器底部注入的甲烷以气泡形式在熔体中上升,上升过程中分解产生的低密度碳沉积在熔体顶部,可在连续操作中分离[18].Upham等[18]和Geißler等[19]观察到在运行15 d后,沉积在反应器壁上的碳层厚度大约只有10 mm,完全不影响熔融介质催化剂的效率.已有研究报道了各种液态金属中的甲烷热解,Plevan等[20]研究了甲烷在液态锡中的热解,并建立模型预测甲烷的转化率;Upham等[18]使用基于筛选反应器的方法比较了多种金属合金的催化活性;Scheiblehner等[21]研究了不同液态二元铜合金对甲烷热解的影响;催化熔体的另一个优点是有可能减小反应器的尺寸,并在较低的温度(<1100 ℃)下运行,提高工艺的经济性.

优化反应器设计是推进该工艺向工业化发展的必要环节.为了优化反应器设计,必须能够准确预测不同反应器条件下的甲烷转化率,而这需要考虑气体体积流速、压力、温度、气体成分、气含率以及液态金属的密度、黏度和表面张力等多个因素[18~20].最初的研究假设整个熔体中的气含率为一个确定值[20],但是,Catalan等[22]发现气含率随反应器底部进气流量和熔体高度的变化而变化.此外,在液态金属中,催化甲烷热解发生在气液界面上[23],因此气泡的大小分布会直接影响催化反应速率.之前的研究在对液态金属中催化甲烷热解过程进行建模尝试时,假设整个熔体中气泡的平均直径为1 cm[18],但实际上,气泡的尺寸与多个因素密切相关,如表面气体速率、反应器尺寸以及液态金属的性质(表面张力、黏度和密度)[23].Parkinson等[24]发现不同管口直径的通气管产生的气泡尺寸各不相同.因此,如何准确地预测气含率和气液界面面积(气泡比表面积)对优化反应器设计至关重要.

为了更加准确地预测液态金属裂解反应器中的甲烷转化率,本文耦合了液态金属裂解反应器中催化甲烷热解的反应动力学和流体力学,将气泡尺寸和熔体中的气含率作为反应器工作条件的复杂函数,开发了一个新的模型来计算催化甲烷热解过程中反应器不同高度下的各种参数,在不需要假设气泡尺寸的情况下预测甲烷转化率;通过实验测量了甲烷在液态Cu0.45Bi0.55中不同温度和进气流量下的转化率,并对模型的可靠性进行了验证.

1 实验部分

1.1 试剂与仪器

铜块(纯度99.9%)和铋块(纯度99.9%),天津赫格纳斯金属材料有限公司;氩气(Ar,纯度99.99%)和甲烷(CH4,纯度99.99%),成都龙泰工业气体有限公司.

VTL1200-1200 型立式双温区管式炉,南京博蕴通仪器科技有限公司;FL97Plus 型气相色谱仪(GC),浙江福立分析仪器股份有限公司;D08-3B/ZM型流量显示仪,北京七星华创电子股份有限公司.

1.2 理论模型

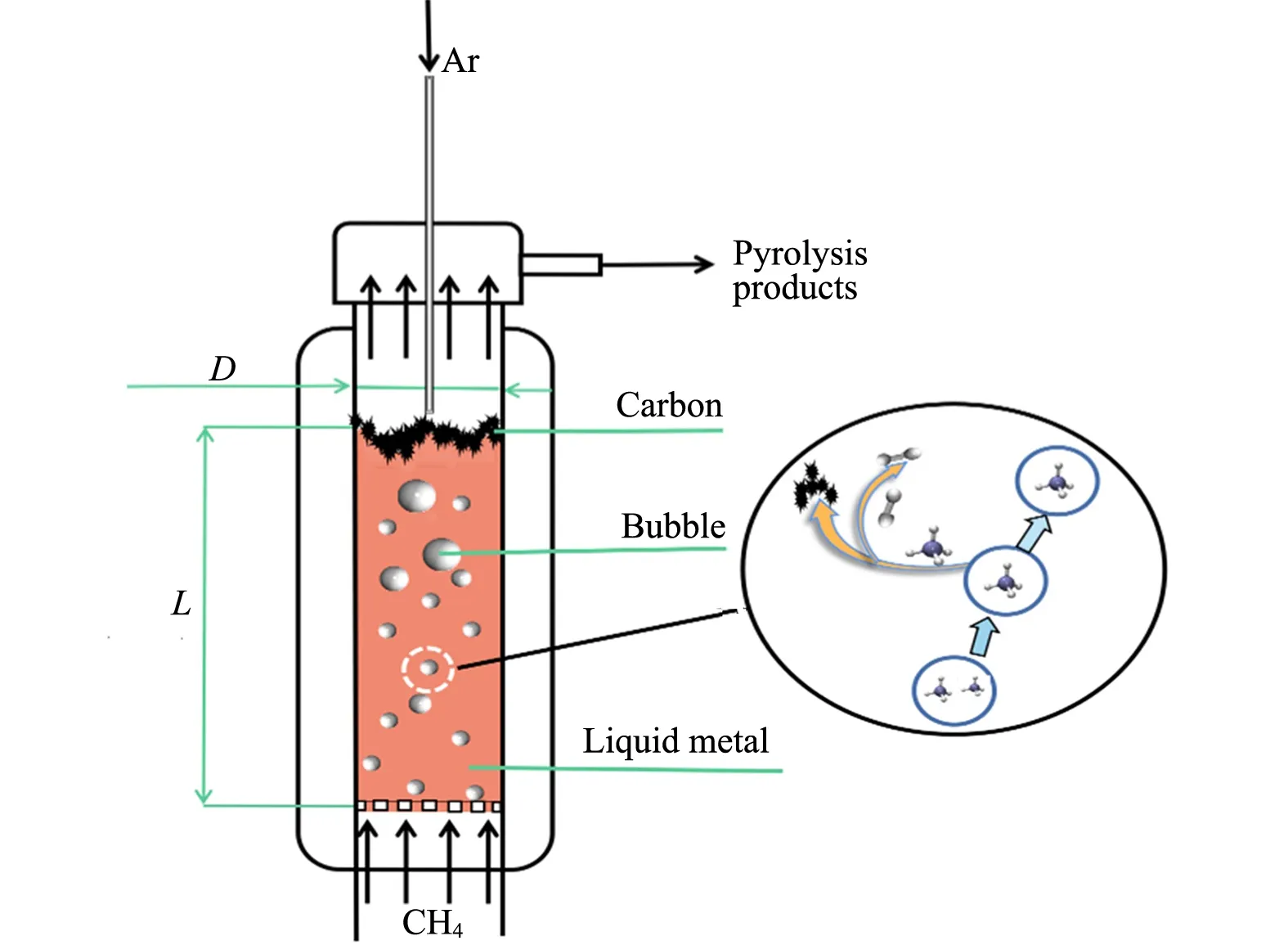

甲烷在液态金属裂解反应器中的催化热解由反应动力学和流体力学共同决定.从反应器底部注入的甲烷气体,在液态金属中以气泡的形式上升(Scheme 1),在上升过程中不断分解,且受温度、压力和液态金属性质的影响.甲烷气泡在液态金属中的分解有两种方式[18]:(1)气液界面发生的催化热解,因此计算模型必须考虑气液界面的面积;(2)气泡内的非催化甲烷热解,所以模型还必须能计算熔体的气含率.在气体上升过程中,随着甲烷的不断分解,产生越来越多的氢气,气体摩尔数的增加会影响熔体的静水压力和气泡尺寸.本文开发了一个液态金属裂解反应器催化甲烷热解的数值模型,为优化设计反应器打下基础.

Scheme 1 Simplified graphical representation of the liquid metal bubbling reactor

在裂解反应器中,在高度为dL的微分体积dV中,根据反应动力学得到的气体物料平衡方程如下[23]:

式中:L(m)为反应器中液态金属的高度;Rc和Rn(mol·m-3·s-1)分别为单位体积气体的催化和非催化反应速率;ϕ(%)为熔体的气含率(液态金属中的气体总体积/液态金属体积);D(m)为反应器内径;nCH4(mol/s)为反应器底部入口的甲烷摩尔流速;XCH4为甲烷转化率;dXCH4为在微分体积中发生的甲烷转化率的变化.

在气体不断上升的过程中,熔体静水压力也在不断变化,气体经过微分体积dV的压力变化[23]为

式中:P(Pa)为液态金属的压力;ρl(kg/m3)为液态金属密度;ρg(kg/m3)为气体密度;Δρ=ρl-ρg;g(m/s2)为重力加速度.

式(1)和式(2)可以耦合成一个微分方程组,将气含率、催化和非催化热解速率、气泡比表面积、甲烷转化率和反应器出口压力联系起来,对方程组求解可以得到甲烷转化率和反应器出口压力.

在反应器底部通入气体后,气体在熔体中会以气泡形式上升,气泡会有各种各样的尺寸和形状,不方便计算,对此可以假定一个平均尺寸气泡,它的比表面积(表面积/体积)和整个熔体分布的气体的比表面积相同,比表面积ag(1/m)可以表示如下:

式中:Dg(m)为该平均尺寸气泡的直径(平均气泡直径).

用来催化甲烷热解的熔融介质(如液态金属)基本都是不透明液体,不能直接观测气泡,目前,大多使用基于压差[25]的技术测量气泡的大小,但是这种技术仅能测量气泡产生处的尺寸,而不能考虑到气泡在上升过程中的相互联结和破裂作用.

Akita和Yoshida[26]分别在水、30%~100%(体积分数)乙二醇溶液、甲醇和四氯化碳中通入空气或氧气,充分考虑到了气泡上升过程中的联结和破裂区域,经过测量计算得到了平均气泡直径Dg和不同液体的相关性(下式),值得一提的是,这种相关性适用于各种反应器进气装置.

同时,开设客观评标分值体系,采用综合评分法,可以根据维保标的物的实际情况,设置不同评审要素,如维修工程师资质、经验、用户评价和PDCA记录等客观指标,“从而最大程度减少对投标人维保方案的主观判断,避免投标人仅因文件做得好的印象分中标。”

其中,无量纲邦德数(NBo)、无量纲伽利略数(NGa)和无量纲弗劳德数(NFr)定义如下:

式中:vl(m2/s)为液体运动黏度;σ(N/m)为表面张力;Ug(m/s)为气体上升速率.

液态金属中气体上升速率(表观气速)[23]为

式中:nH2和nI(mol/s)分别为反应器底部H2和惰性气体(如氩气)的入口流速;ε为反应器进气中甲烷的摩尔分数;R(8.314 J·K-1·mol-1)为气体摩尔常数;T(K)为开氏温度.

1.3 实验过程

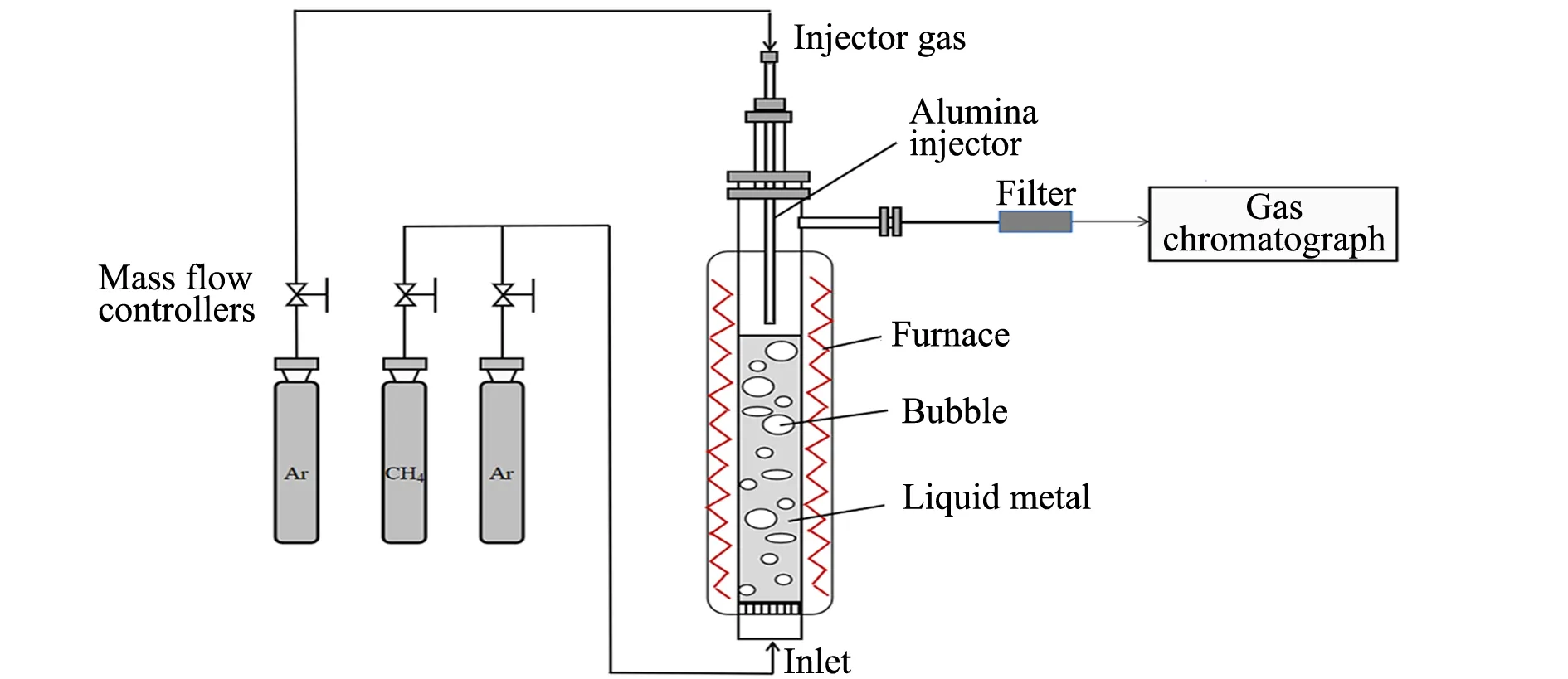

甲烷热解在内径为4 cm、总长度为60 cm的石英管中进行,气体通过鼓泡器从反应器底部通入,使用K型热电偶测量反应器加热温区的温度,实验装置如Scheme 2所示.实验所使用的液态金属催化剂是Cu0.45Bi0.55.实验分为3组,每组实验反应器中填充不同高度(20,35和50 cm)的Cu0.45Bi0.55金属.

Scheme 2 Simplified graphical representation of bubbling reactor system

CH4通过反应器底部的鼓泡器引入,通过校准的质量流量计(Mass flow controller)控制气体流量,使用气相色谱仪分析产物气体,用热导检测器(Thermal conductivity detector)监测H2的消耗,用火焰离子化检测器(Flame ionization detector)监测CH4的消耗,通过出口气体成分和含量计算甲烷转化率.

实验开始前,保持反应器进气口氩气流量为30 mL/min,以5 ℃/min的速率将反应器温度从室温提高到1100 ℃.最初,反应器只通入氩气,置换出反应器内的空气,为反应创造无氧环境,直到系统达到操作温度,在1100 ℃保持400 min.充分熔化Cu0.45Bi0.55合金后,将CH4气体通入反应器中,反应器出口气体经过气相色谱仪自动采样回路.分别测定在不同温度、不同甲烷进气摩尔流速下的转化率,CH4转化率的计算方法为

由于液态金属并未填满整个反应器,液柱上面还有一定高度的加热区,甲烷上升至这一区间会继续热解,而模型仅计算液态金属中的甲烷转化率,因此,在反应器顶部引入一根内径1.5 mm 的刚玉管,管口距离液面15 mm,通入惰性气体吹扫,冷却反应气体的同时,使反应气体在热反应器顶部空间中的停留时间最小化,以减小反应器顶部加热区对甲烷转化率的影响.刚玉管还能及时吹出热解产生的碳,保证反应器稳定运行.

2 结果与讨论

2.1 实验结果

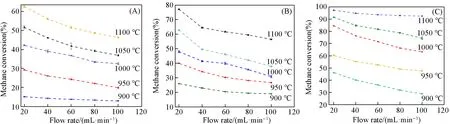

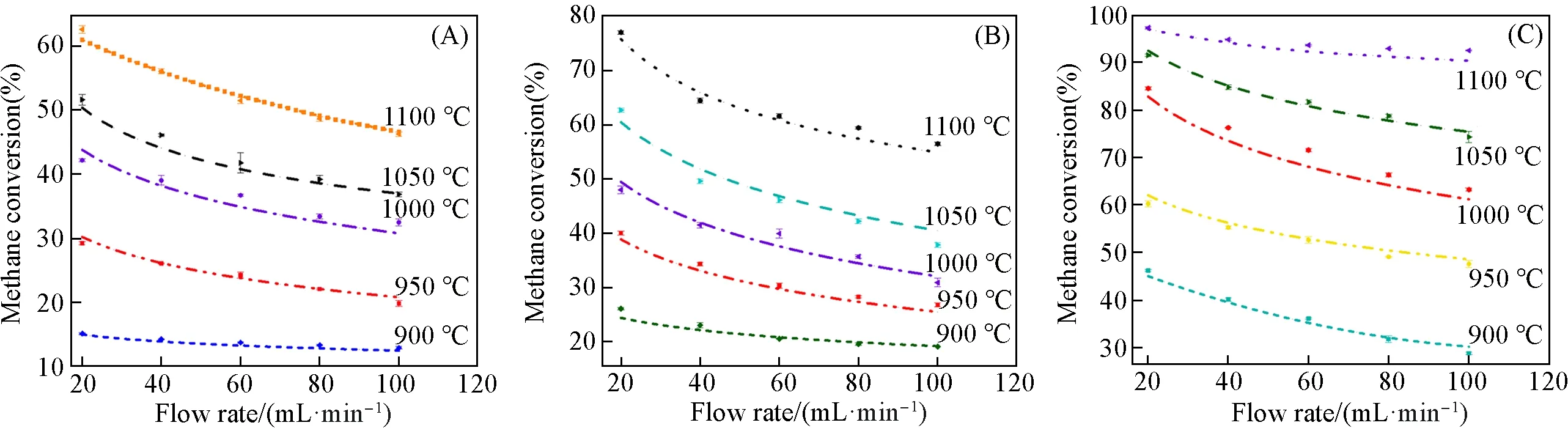

将实验分成3 组,每组实验反应器中填充不同高度(20,35 和50 cm)的Cu0.45Bi0.55金属,在900~1100 ℃范围内测量了甲烷转化率和流量的关系,结果分别如图1(A)~(C)所示,甲烷转化率随温度的升高而增加,甲烷进气流量与甲烷转化率呈现显著的负相关性,并且低温下呈现近乎线性关系,高温下呈现指数衰减特性.这主要是因为在低温时主要受限于温度;当温度达到1100 ℃时,甲烷分子已能实现一定程度的自发分解,气泡内部的甲烷分子裂解占比逐渐提升,转化率逐渐与进气流量形成弱关联.进气流量决定了甲烷在引入反应器的鼓泡器口形成气泡的时间.一旦气泡从鼓泡器中分离,其通过熔体的上升时间取决于深度、气泡大小、熔体密度及其黏度.气泡大小和上升速率不是流速的强函数[27].增加流速会缩短气泡在鼓泡器口形成(并发生反应)的时间,在较慢的流速下,转化率随气泡生长的时间与气泡的上升时间之比变大而增加[28].当甲烷进气流量从20 mL/min增至40 mL/min时,甲烷转化率下降最为显著.反应器连续运行72 h不堵塞.

Fig.1 Methane conversion vs.methane flow rate at various heights of 20 cm(A),35 cm(B) and 50 cm(C) in a reactor loaded with liquid Cu0.45Bi0.55

对模型求解需知反应的活化能和反应级数.CH4热解通常被认为是一级反应,但有些研究认为CH4热解介于一级和二级反应之间[29,30],相应的动力学方程如下[23]:

式中:rcf(mol·m-2·s-1)为单位气泡表面积的正向催化反应速率(催化反应发生在气液界面[23]);kcf(m/s)为催化反应的正向速率系数;(mol/m3)为甲烷在气体中的浓度;(m/s)为指数前因子;Ecf,apparent(J/mol)为反应活化能;n为反应级数.

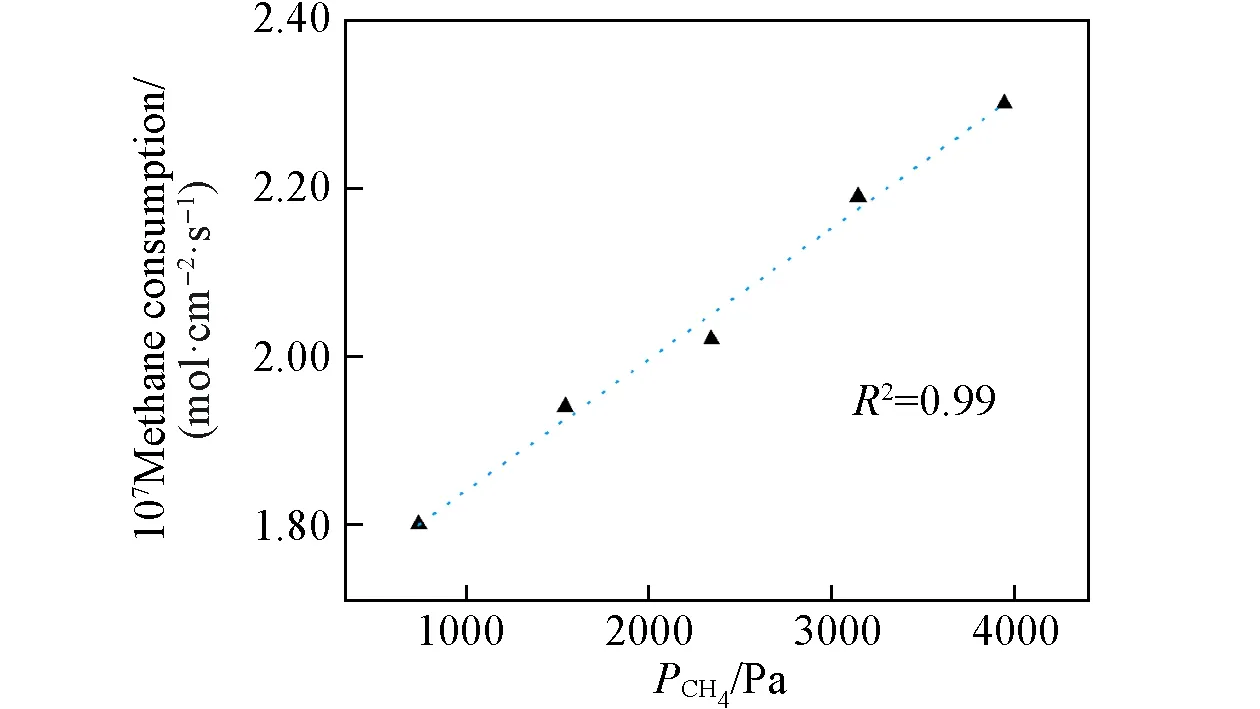

为了确定CH4热解对应于CH4浓度的反应级数,使用Ar稀释CH4气体来改变甲烷进气分压,同时保持CH4+Ar总流量恒定为100 mL/min,结果如图2所示.测量的反应速率随的升高而增加,通过计算拟合系数(R2)来量化线性最佳拟合与实验数据之间的拟合效果.在1000 ℃下,R2>0.99,证明实验中CH4热解是一级反应.

Fig.2 Methane consumption rate vs. methane partial pressure of methane pyrolysis at 1000 ℃

根据在20 cm Cu0.45Bi0.55熔体中得到的阿伦尼乌斯图的数据(图3),Cu0.45Bi0.55合金的有效活化能Ea为194 kJ/mol.

Fig.3 Arrhenius plot for the decomposition of methane in 20 cm Cu0.45Bi0.55 melt

2.2 模型验证

在MATLAB2018a中使用四阶龙格库塔方法对式(1)和式(2)组成的微分方程组进行数值求解,以获得CH4的转化率、气含率、压力和表观气速随反应器高度的变化.

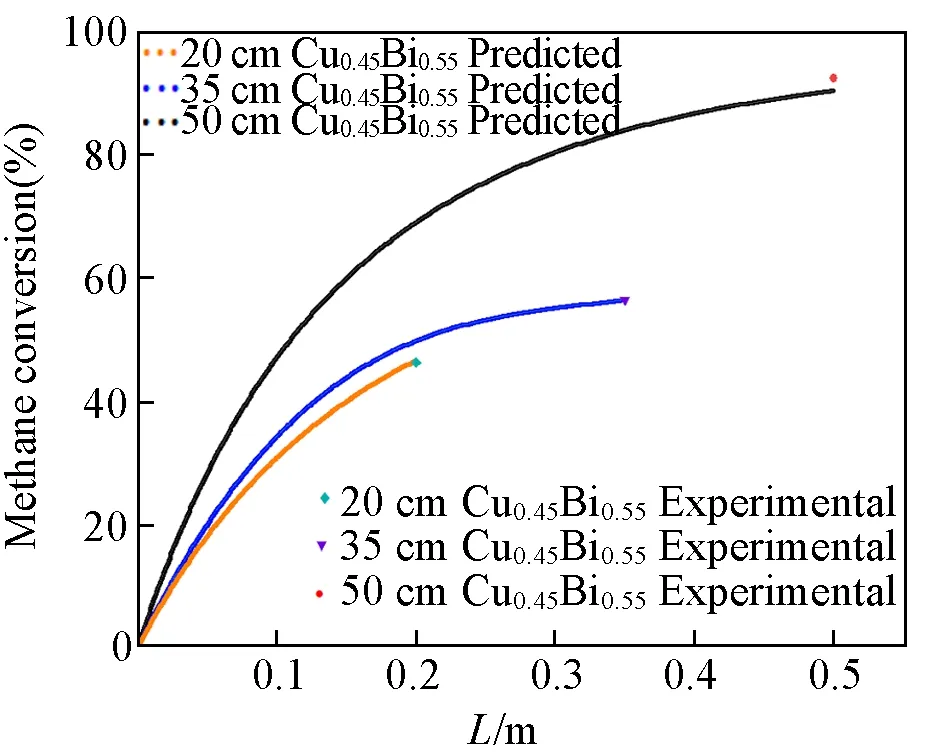

将实验得到的温度为1100 ℃、甲烷入口流量为100 mL/min下不同液态Cu0.45Bi0.55合金高度的甲烷转化率与模型的预测进行了比较(图4).可见,模型的预测结果与实验数据的一致性很好.

Fig.4 Comparison of methane conversion between model predictions and experimental results at 1100 ℃(flow rate: 100 mL/min)

图5显示了催化熔体在1100 ℃、甲烷进气流量100 mL/min时的压力、表观气速和气含率随高度的分布.如式(2)所预期的那样,在任何高度,压力梯度由ρl-ϕΔρ决定.因为气含率很小,液态金属密度可视为恒定,压力梯度沿反应器高度几乎恒定,因此压力从底部到顶部近似呈线性下降.表观气速如式(8)所示,在熔体的下半部分,表观气速几乎随反应器高度线性增加,而溶体上半部分的表现气速增长速率快于熔体下半部分并且随反应器高度升高而逐渐增加.这与式(8)描述的Ug与(1 +εXCH4)/P成比例一致.

Fig.5 Variation of superficial gas velocity,pressure,and gas holdup with reactor height as predic-ted by the model

为了进一步验证模型的可靠性,将实验分成3 组,每组实验反应器中填充不同高度(20,35 和50 cm)的Cu0.45Bi0.55金属,并将实验得到的不同温度、不同甲烷进气流量下的甲烷转化率结果与模型预测的进行对比,结果分别如图6(A)~(C)所示.可见,最小化甲烷在熔体上方加热空间的甲烷转化率的影响后,模型预测再现了不同熔体高度下甲烷转化率随熔体温度降低和甲烷进气流量增加而逐渐下降的趋势.

Fig.6 Comparison of methane conversion between model predictions and experimental results at different temperatures and flow rates

3 结论

基于液态金属裂解反应器催化甲烷热解制氢中的反应动力学和流体力学,开发了一个催化甲烷热解制氢模型,从甲烷转化率和压力变化出发,在不需要假设气泡尺寸和气含率大小的情况下建立催化甲烷热解过程中的各种变量与甲烷转化率和压力的关系.实验探究了在装有不同高度的Cu0.45Bi0.55的反应器中测量得到了不同温度和不同甲烷进气流量下的甲烷转化率,实验数据在不同温度和流量下验证了模型的可靠性,证明模型能够很好地预测反应器在不同条件下的甲烷转化率.实验数据和模型预测的一致性说明该模型可以较好地研究液态金属裂解反应器中的催化甲烷热解过程,提出的模型将有助于反应器优化和氢产率提高.