MnOδ催化剂的制备及对柴油机尾气炭烟颗粒燃烧的催化性能

周生冉,彭 超,高思宇,于 迪,张春雷,王斓懿,范晓强,于学华,赵 震,

(1.沈阳师范大学化学化工学院能源与环境催化研究所,沈阳 110034;2.中国石油大学(北京)重质油国家重点实验室,北京 102249)

现代社会中柴油发动机被认为是高效耐用的内燃机,目前已经在中、重型机动车以及大型机械(如船舶、起重机等)领域得到了广泛应用[1,2].但柴油机的大规模应用也带来了与之相关的环境污染问题.柴油机尾气炭烟颗粒的排放,是造成城市大气中PM2.5 的主要来源.除了对环境产生严重的污染,炭烟颗粒还能够吸附一些有毒物质,通过呼吸系统进入体内,引起或加重哮喘、支气管炎和肺癌等疾病,对人类生命健康造成严重危害[3,4].

目前,去除炭烟颗粒的技术按照从源头上改善燃油质量、从尾气污染物的生成机理出发降低产生的可能性以及将产生后的污染物进行去除,可以大致分为3种:改进柴油机燃油品质技术[5~7]、优化柴油发动机技术[8,9]和柴油机尾气排放后处理技术[10,11].其中,改善燃油品质和优化柴油发动机燃烧技术属于机内净化,柴油机尾气排放后处理技术属于机外净化.由于机内净化技术无法满足日益严格的排放要求,因此,尾气排放后处理技术成为消除柴油机尾气炭烟颗粒不可或缺的技术,而该技术的核心是高效催化剂的研发[12].

目前,研究人员开发了多种催化剂应用于柴油机尾气炭烟颗粒的催化净化,主要包括贵金属催化剂、碱金属催化剂、稀土金属氧化物催化剂和过渡金属氧化物催化剂等.贵金属催化剂虽然具有耐高温、抗氧化和催化活性高等优点,但因价格昂贵、资源有限、抗中毒能力差,在实际应用中存在一定的不足[13,14].碱金属催化剂具有导热性能好、表面流动性强等优点,但碱金属熔沸点低、高温容易流失[15].稀土催化剂经济性高、使用寿命长,作为催化剂的活性组分有着良好的抗中毒能力,但该催化剂的稳定性和低温活性还有待提高[16].过渡金属氧化物催化剂具有价格低廉、熔沸点高、稳定性好、机械强度高等优点,使其成为具有应用前景的催化剂体系[17].在众多过渡金属氧化物中,锰基氧化物催化剂因其优异的氧化还原性能被广泛应用于催化燃烧炭烟反应的研究中[18].

根据八面体MnO6单元的连接方式,MnOx可以形成不同的晶型(α,β,γ,ε,λ和δ-MnO2[19,20]).其中,δ-MnO2是由[MnO6]八面体在二维空间中共边连接而形成的层状结构,层间间距为0.7 nm.值得注意的是,具有层状结构的锰氧化物的形成通常是通过模板反应进行,层间空间中存在水分子和钾离子.而MnO2中的钾是一个优异的电子供体,有利于O2和H2O的吸附,并通过创建混合d-sp轨道来促进氧的活化,从而导致在其表面含有比其它晶型MnO2更丰富的活性氧物种,这些活性氧物种在多相催化反应过程中起着重要的作用[21,22].因此,将δ-MnO2作为催化剂应用到大气污染物治理领域具有很大的潜力.Zhang等[23]用水热法制备了α-,β-,γ-和δ-MnO2催化剂,并在低温下对甲醛(HCHO)进行了催化氧化.研究发现,不同晶体结构的MnO2催化剂活性之间存在显著的差异.δ-MnO2催化剂在4种催化剂中表现出最好的活性,在80 ℃时几乎完全转化了甲醛,而α-,β-和γ-型MnO2分别在125,200和150 ℃时获得了100%的甲醛转化率.他们认为δ-MnO2由于其丰富的表面晶格氧物种和层状结构增强了HCHO的吸附和解吸从而最具活性.Liang等[24]采用水热法合成不同晶型的MnO2纳米棒,并评价了它们对CO氧化的催化性能,同时考察了相结构对MnO2纳米棒活性的影响.结果发现,δ-MnO2催化剂持续氧化CO 的能力显著优于γ-MnO2和β-MnO2催化剂.Cheng 等[25]利用水热法合成了3 种不同形貌的α-Mn2O3催化剂,并将其用于柴油机尾气炭烟颗粒消除反应过程中.结果显示,3种不同形貌的α-Mn2O3催化剂的炭烟催化活性顺序为α-Mn2O3(立方体)>α-Mn2O3(截尾八面体)>α-Mn2O3(八面体).他们认为,在α-Mn2O3催化剂中,(001)晶面具有良好的低温还原性、丰富的表面活性氧物质、对O2和NO 分子具有良好的催化活性,从而促进了炭烟颗粒的催化氧化.而3 种不同形貌的α-Mn2O3催化剂,是由于对(001)晶面的暴露程度不同,从而导致3种催化剂表现出不同的炭烟催化活性.本课题组[26]以KMnO4和葡萄糖为原料,合成出了水钠锰矿型K2Mn4O8(K-OL-1)和隐钾锰矿型K2-xMn8O16(K-OMS-2)两种掺钾的锰氧化物催化剂.研究结果表明,制备的两种催化剂均表现出优异的炭烟燃烧催化性能.该研究内容揭示了层间廊道物种(K+,H2O)在炭烟燃烧中催化活性中的重要作用,同时,水钠锰矿型K2Mn4O8催化剂成本低、催化性能好、合成方法简单的特点均使其具有很大的工业应用潜力.

本文采用水热法制备了一系列具有层状结构的MnOδ催化剂,研究了水热反应温度、煅烧温度以及原料组成对催化剂晶体结构、形貌和氧化还原性能的影响.将MnOδ催化剂应用于炭烟颗粒的催化燃烧,研究了催化剂结构与催化活性的关系.研究结果对于设计和开发新型层状锰基氧化物催化剂及其催化净化柴油机尾气炭烟颗粒的研究具有重要指导意义.

1 实验部分

1.1 试剂与仪器

高锰酸钾(KMnO4)、50%(质量分数)硝酸锰溶液、碳酸钾和氢氧化钾,分析纯,国药集团化学试剂有限公司.

HPWF-61型催化燃烧炭烟颗粒评价装置,南京皓而普分析设备有限公司;SPB-3型全自动空气源,北京中惠普分析技术研究所;Nicolet IS10型傅里叶变换红外光谱仪(FTIR),南京皓而普分析设备有限公司.

1.2 实验过程

1.2.1 催化剂的制备 首先,将2.37 g KMnO4溶解于50 mL去离子水,室温搅拌10 min形成均匀A溶液.随后将一定量50%的硝酸锰溶液稀释至50 mL形成均匀B溶液.将B溶液缓慢加入A溶液中均匀混合,之后缓慢地依次加入K2CO3和KOH 水溶液.随后,转移至水浴中,在30 ℃下加热,搅拌30 min形成均匀混合溶液.随后,将所得溶液转移至容积为150 mL的聚四氟乙烯内衬的不锈钢高压釜中,密封后放入鼓风干燥箱中进行水热反应.反应结束后冷却至室温,用去离子水洗涤,于80 ℃干燥过夜.最后将样品进行煅烧,煅烧时间为4 h,升温速率为5 ℃/min,即得到催化剂.通过改变水热反应时间、原料的组成以及煅烧温度制备一系列催化剂,催化剂的原料用量及反应条件列于表1.

Table 1 Expression ways and recipes of raw materials for the preparation of MnOδ catalysts

1.2.2 表征 采用日本理学公司X射线衍射仪(XRD)鉴定样品的晶相,入射光源为CuKα辐射,管电压和管电流值分别保持在40 kV和40 mA,扫描范围10°~90°,扫描速率10°/min,步长0.02°.采用美国麦克仪器公司Micromeritics TriStar II:3020型吸附仪测量-196 ℃时的氮气吸附-解吸等温线,并对催化剂比表面积及孔容进行分析.测试前,将样品在300 ℃下脱气预处理4 h.最后利用BET法计算样品的比表面积,通过BJH法分析样品孔道结构.采用日立公司SU8010N型场发射扫描电子显微镜(FESEM)获得SEM图像.为了更清楚地观察其形态,在测量之前,将用于SEM的样品涂覆10 nm Au.采用日本堀场公司HORIBA LabRAM HR 型拉曼光谱仪(Raman)对样品的分子结构进行分析.使用532 nm激光器和100 倍长焦距透镜,在100~1500 cm-1波数范围内记录得到所制备催化剂的拉曼光谱,采谱时间200 s,采集次数3次,采集功率1 mW.采用天津先权仪器有限公司5076型化学吸附仪进行氢气程序升温还原(H2-TPR)表征.将30 mg催化剂填充到石英反应器中,并在300 ℃的Ar气中预处理1 h.当温度冷却至室温时,将流动气体切换为10%(体积分数)的H2/Ar,然后以10 ℃/min的加热速率将催化剂加热至800 ℃,通过热导检测器(TCD)收集氢消耗信号.采用与H2-TPR表征相同的装置进行了氧气程序升温原化(O2-TPD)表征.将50 mg 的样品置于固定床管状石英反应器中,并在300 ℃的O2气中预处理1 h.冷却至室温后,将气体流量切换到He气,将温度以10 ℃/min的速率上升到900 ℃.采用TCD测定释放的氧物种.一氧化氮程序升温还原(NO-TPO)表征在美国赛默飞世尔科技公司Nicolet IS10型FTIR光谱仪上进行.将催化剂(0.1 g)先在200 ℃的N2气下预处理30 min(流速为100 mL/min)并冷却至50 ℃,然后将催化剂分别置于含有500,1000和2000 ppm(1 ppm=1 μL/L)NO气及5% O2气中,平衡气为Ar气的气氛中(流量为100 mL/min);由100 ℃升高温度到600 ℃,并记录温度和NOx的变化曲线.

1.2.3 催化剂活性测试 在固定床管式石英反应器(Φ=8 mm)上,通过程序升温氧化反应(TPO)对催化剂的催化性能进行评估,升温速率为2 ℃/min,选取Degussa公司Printex U型炭烟作为模拟炭烟.该商业炭烟的主要成分为碳,同时含有氢、硫、氮、氧和其它杂质等组分,其组成比分别为92%(碳)、0.7%(氢)、0.2%(硫)、0.1%(氮)、3.5%(氧)和3.5%(其它)[27].炭烟颗粒催化反应的具体过程如下:将100 mg催化剂和10 mg炭烟放置于称量纸上,用药勺轻轻地将催化剂与炭烟混合物均匀混合,以达到松散的接触模式,随后放置于反应器中.将气体充分混合至所需的气体浓度[2000 ppm(1 ppm=1 μL/L)NO,10%O2气和Ar气平衡],然后送入反应器系统;反应气体混合物的总流速保持在50 mL/min,通过色谱法检测尾气中的CO和CO2浓度,即利用美国安捷伦公司7890B型在线气相色谱仪(GC,Agilent公司)使用火焰离子化检测器(FID)分析出口气体的组成.在进入FID之前,CO和CO2在380 ℃由Ni催化剂的转化器完全转化为CH4,以T10,T50和T90分别定义为炭烟转化率为10%,50%和90%的温度来评价催化剂活性.炭烟转化率按下式计算,在所有的TPO实验中,直到炭烟完全燃烧,反应结束.

式中:Xsoot为炭烟转化率;Ti为任意温度;为在任意温度区间内生成的CO和CO2排放的总和;dT为炭烟完全燃烧后生成的CO和CO2总和.

此外,对于炭烟颗粒燃烧反应而言,CO2选择性同样也是评价催化剂活性的一个重要指标.CO2选择性越高,催化剂的催化能力越强.生成CO2的选择性按下式计算:

2 结果与讨论

2.1 MnOδ催化剂的XRD表征

图1为不同实验条件下所制备锰氧化物催化剂的XRD谱图.如图1(A)所示,不同水热反应时间所制备的催化剂具有4个明显的特征衍射峰,位于2θ=12.5°,25.2°,37.3°和65.6°,可分别对应水钠锰矿相δ-MnO2(PDF # 16-0205)[28]的(001),(002),(-111)和(020)晶面.进一步观察可以发现,较短水热时间所制备催化剂的衍射峰较宽,这表明催化剂的结晶度较差,可能是由于结晶时间较短和成核速率较低,阻碍了[MnO6]八面体的长程有序[29].随着水热反应时间的增加,衍射峰位置保持不变且逐渐变窄而尖锐,这表明水热反应温度对其产物晶相无明显影响,更高的水热反应温度有利于高结晶度催化剂的形成.

Fig.1 XRD patterns of synthetic catalysts at different hydrothermal reaction time(A),raw material(B) and calcination temperature(C)

相比于水热反应时间,原料的组成对产物的晶相具有显著影响,不同的原料组成能够得到不同的晶相.如图1(B)所示,对于原料中仅含有KOH的MnOδ-only KOH催化剂,其特征衍射峰的数量和位置与其原料中同时含有KOH和K2CO3时所制备的MnOδ-t12催化剂一致,这表明KOH的存在是导致δ-MnO2晶体生成的关键.研究表明,δ-MnO2具有二维(2D)层状结构,其夹层中存在一定数量的H2O 分子(或OH-物质)和钾离子支撑物,该支撑物少量存在时不能支撑该结构[30],而在本反应体系中,钾离子的数量是充足的.因此氢氧化钾的加入可能提供了更高含量的OH-物质,从而促使δ-MnO2晶相的生成.而对于原料中仅含有K2CO3的MnOδ-only K2CO3催化剂,在2θ=12.8°,18.1°,28.8°,37.5°,42.0°,49.9°和60.3°处出现了清晰的衍射峰,分别对应α-MnO2(PDF # 44-0141)[31]的(001),(200),(310),(211),(301),(411)和(521)晶面.α-MnO2由一系列具有2×2和1×1隧道的一维通道组成,这些隧道的大小为0.46 nm×0.46 nm 和0.23 nm×0.23 nm,较大的2×2 隧道允许各种阳离子进入[32,33].因此,当K+浓度增加时(即引入K2CO3),K+可作为无机模板和稳定剂进入较大的隧道中从而形成α-MnO2.除了主要的衍射峰外,MnOδ-only K2CO3催化剂还在2θ=23.1°(211),33.0°(222),55.2°(440)和65.8°(622)处观察到其它的弱衍射峰,这些衍射峰归属于Mn2O3(PDF # 41-1442).Mn2O3的形成原因可能是由于某些α-MnO2隧道结构中K+物种数量不足,导致隧道结构在煅烧过程中无法稳定存在而塌陷.当原料中KOH 和K2CO3均不存在时,可以清楚看出MnOδ-no all催化剂出现了两种结晶形式,分别为主相Mn2O3和次主相α-MnO2.生成的Mn2O3的相应X 射线衍射峰较窄,表明结晶性较高.进一步比较MnOδ-only K2CO3和MnOδ-no all催化剂可以发现,在物相组成上两者呈现截然相反的结果,造成这种结果的主要原因是由于K+浓度(K2CO3的添加与否).

除了水热反应时间和原料组成,产物的煅烧温度也是影响催化剂结构性能的重要因素.如图1(C)所示,催化剂的主要衍射峰随煅烧温度的提高而逐渐变得尖锐且强度更高,这表明高温有利于催化剂结晶度增加和粒径增大.当煅烧温度小于650 ℃时,催化剂的物相组成为单一的δ-MnO2晶体;随着煅烧温度的进一步提高,可以发现,催化剂均由δ-MnO2和α-MnO2物相组成.α-MnO2物相的形成,可能是由于高温导致δ-MnO2催化剂层间内部分阳离子丢失,剩余的层间内阳离子数量不足以稳定其层状结构,在层间内K+的作用下转化为隧道结构.此外,根据XRD谱图中最强衍射峰的半峰宽,通过Scherer公式计算催化剂的晶粒尺寸,结果如表2所示.水热反应时间制备催化剂的晶粒尺寸变化幅度较小(在9.3~13.5 nm范围内),但总体趋势随水热反应时间的增加而增大.相反,不同原料组成制备催化剂的晶粒尺寸差异显著,晶粒大小顺序依次为Mn2O3(25.7 nm)>α-MnO2(17.9 nm)>δ-MnO2(12.2 nm).相比之下,煅烧温度对催化剂晶粒尺寸的影响最为显著,MnOδ-T850催化剂晶粒尺寸约为MnOδ-T450催化剂的5倍.

Table 2 Texture properties of MnOδ catalysts prepared under different experimental conditions

2.2 MnOδ催化剂的Raman表征

为了进一步了解所制备催化剂之间的结构差异,使用拉曼光谱对催化剂进行了表征.如图2(A)和(C)所示,对于不同水热反应时间和煅烧温度制备的催化剂在100~800 cm-1范围内具有相似的特征光谱.位于在550~580 cm-1之间的最强拉曼特征峰对应于锰氧八面体层面的面内Mn—O 压缩和拉伸振动,而在约500和610~650 cm-1处的另外两个波段则与垂直于层的面外Mn—O振动有关[34].除此之外,在180.2 cm-1和383.6 cm-1附近还发现一些弱峰,这可归因于锰氧化物晶格中Mn—O—Mn 的弯曲振动.图2(B)为不同原料组成下合成催化剂的拉曼谱图.相比于不同水热反应时间和煅烧温度制备的催化剂,不同原料组成制备催化剂的拉曼谱图的形状差异更为显著.对于MnOδ-only KOH 催化剂,可以清楚看出,在180.2,505.5,577.5和629.4 cm-1附近出现拉曼峰,与不同水热反应时间制备的催化剂基本一致.MnOδ-only K2CO3催化剂在180.2,383.2,577.5 和633.8 cm-1处有4 个强的拉曼峰,在516.2 cm-1处有一个小弱峰,高频区的两个尖锐拉曼峰的出现,表明其具有(2×2)隧道结构的四方Hollandite-type 骨架特征[35],这进一步提升了该催化剂为α-MnO2的可能性.而MnOδ-no all 催化剂在180.2,312.6,383.2,577.5,629.4 和698.3 cm-1附近出现6 个明显的拉曼峰,其中312.6,637.9 和698.3 cm-1处的拉曼峰与文献报道的 Mn2O3的峰值基本一致,而180.2,577.5和383.2 cm-1处的拉曼峰的产生可归因于催化剂中α-MnO2晶相的存在.

Fig.2 Raman spectra of synthetic catalysts at different hydrothermal reaction time(A),raw material(B) and calcination temperature(C)

2.3 MnOδ催化剂的SEM表征

对于复杂的气(O2)-固(炭烟)-固(催化剂)多相催化反应体系,催化剂的形貌是影响炭烟催化燃烧的重要因素.为了研究所制备催化剂的形貌结构的差异,对样品进行了SEM表征,如图3~图5所示.图3为不同水热反应时间制备催化剂的SEM照片.可以看出,不同水热反应时间所制备的催化剂之间的形貌差异显著.MnOδ-t6催化剂由形态和尺寸不一的颗粒、短棒和长棒结构相互堆积组成,且出现轻微的团聚现象[图3(A)].随着水热反应时间的增加,MnOδ-t12催化剂的形态由大量的颗粒和及其少量的棒状结构组成,颗粒尺寸基本保持不变,各颗粒之间分散较为均匀[图3(B)].水热反应时间的进一步增加,MnOδ-t18和MnOδ-t24催化剂中出现更长的棒状结构,同时棒状结构的数量也在随之增加[图3(C)和(D)].当水热反应时间增加至48 h时,MnOδ-t48催化剂的颗粒结构全部转化棒状结构,其长度为0.1~1.2 μm,宽度为50~100 nm[图3(E)].各催化剂形貌的差异性可归因于锰氧化物晶体各向异性生长的不同.

Fig.3 SEM images of catalysts prepared under different hydrothermal reaction time

图4为不同原料组成制备催化剂的SEM 照片.当反应体系中不存在KOH 和K2CO3时,MnOδ-no all催化剂由单一、均匀且相互交错的棒状结构组成.每个单独的纳米棒长度为0.85~1.5 μm,宽度为20~150 nm,各纳米棒均匀分散且未发生明显团聚现象[图4(C)].当反应体系中引入K2CO3时,棒状结构依然存在,但是其均匀性和分散大大降低,同时催化剂中还出现少量的颗粒结构[图4(B)].而在反应体系中引入KOH时,催化剂的形态较为复杂,由不规则的颗粒和棒状结构组成[图4(A)].这些结果表明,钾源的种类和用量对该系列催化剂的形貌具有显著影响.根据XRD结果可推测,催化剂形貌的差异可能与其晶型的转变密切相关.相比水热反应时间和原料组成,煅烧温度对制备催化剂的形貌影响较小.如图5(A)所示,催化剂在经过450 ℃煅烧后其形貌为均匀的纳米颗粒.随着煅烧温度的升高,小的纳米颗粒相互聚结形成微尺度块状,同时块体的表面趋于光滑[图5(B)~(D)].这一现象与比表面积的变化是一致的.

2.4 MnOδ催化剂的氮气吸附-脱附表征

图6为不同实验条件所制备催化剂的氮气吸附-脱附等温线.根据IUPAC 对迟滞回线和等温线的分类,所制备催化剂均为典型的Ⅱ型吸附等温线和H3型滞后环.由图6(A)~(C)可以看出,在相对压力较高(0.8~1.0)时,吸附量大并且存在滞后环,这表明吸附是在毛细孔内的固体大孔隙内被冷凝(即催化剂存在由纳米颗粒或纳米棒堆积产生的堆积孔结构).同时,随着水热反应时间的减短、催化剂煅烧温度的增加以及原料中KOH或/和K2CO3的引入,滞后环的大小在逐渐减小.滞后环大小差别可能是由于不同条件制备催化剂中堆积孔的数量差异所致.此外,进一步观察还可以发现,所制备的催化剂在相对压力较低(<0.4)时,氮气吸附-脱附曲线相对平稳,这可归因于催化剂可逆的单层吸附.

Fig.6 N2 adsorption-desorption isotherms of synthetic catalysts under different hydrothermal reaction time(A),raw materials(B) and calcination temperature(C)

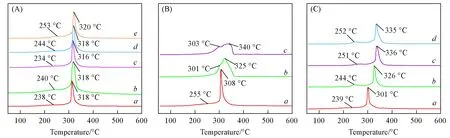

表2总结了制备催化剂的比表面积、孔容以及孔径参数.由表2可以看出,不同水热反应制备催化剂的比表面积大小顺序为MnOδ-t6(10.9 m2/g) 催化剂催化燃烧炭烟颗粒的性能与催化剂本身的可还原性有着密切的联系.因此对催化剂进行了H2-TPR 表征,以测试催化剂的可还原性能.由图7(A)可以看出,不同水热反应时间制备催化剂的H2-TPR曲线在240~253 ℃和313~320 ℃温度范围内出现两个明显的还原峰.第一个还原峰的产生可归因于催化剂表面吸附氧物种的还原.第二个还原峰是由两种锰物种的还原峰重叠而成的,分别对应锰氧化物在氢气氛围下的两个连续还原过程:δ-MnO2→Mn2O3,Mn2O3→MnO.随着水热反应时间的变化,所有催化剂的还原峰都具有相似的还原模式和相近的峰位置.然而,值得注意的是,MnOδ-t12催化剂的还原峰峰面积明显大于该系列其它催化剂,即表明该催化剂具有较强的可还原性. Fig.7 H2-TPR curves of synthetic catalysts at different hydrothermal reaction time(A),raw material(B)and calcination temperature(C) 图7(B)为不同原料组成制备催化剂的H2-TPR曲线.可以看出,该系列催化剂H2-TPR曲线具有明显的差异.对于MnOδ-only KOH催化剂,在255和308 ℃出现的还原峰分别属于表面吸附氧物种和锰物种的还原,还原峰的位置和峰形状与不同水热时间制备催化剂的相似.不同的是,MnOδ-only K2CO3和MnOδ-no all 催化剂,在200~260 ℃的温度范围内未出现还原峰,说明表面不存在明显的表面吸附氧物种.而且对于MnOδ-only K2CO3催化剂,Mn4+→Mn3+和Mn3+→Mn2+的还原峰温度分别出现在301和325 ℃左右,而MnOδ-no all 催化剂的还原峰温度分别出现在303 和340 ℃左右.还原峰温度的差异可能与各催化剂物相的可还原性能有关,其可还原性高低顺序依次为Mn2O3<α-MnO2<δ-MnO2.对于不同煅烧温度制备的催化剂,随着焙烧温度的升高,Mn4+→Mn3+和Mn3+→Mn2+的还原峰温度逐渐向高温区移动[图7(C)],表明可还原能力下降.这种下降是因为较高的煅烧温度导致表面活性氧物种的减少,从而导致氧化还原能力的削弱. 除了可还原性外,催化剂的氧种类和氧解吸行为对其催化燃烧炭烟活性也有很大影响.图8为制备催化剂的O2-TPD曲线.可以看出,不同晶相组成的催化剂其O2-TPD曲线形状各不相同.MnOδ-only K2CO3和 MnOδ-no all催化剂,在450~700和700~850 ℃两个温度范围内出现脱附峰,第一个脱附峰为化学吸附氧物种、表面或亚表面晶格氧(标记为β),第二个脱附峰为催化剂中的晶格氧或金属氧键中的氧的脱附(标记为γ).同时,这两个催化剂在50~300 ℃温度范围内没有出现脱附峰,这与H2-TPR 结果一致.除了这两个催化剂外,其它催化剂在整个测试温度范围内出现3 种脱附峰,在<300 ℃温度范围内出现的脱附峰归属于表面吸附氧(标记为α),在300~620 ℃内出现的脱附峰归属于化学吸附氧物种(<500 ℃)、表面或亚表面晶格氧(500~620 ℃),而在620~850 ℃内出现的脱附峰归属于催化剂中的晶格氧[36,37].相关研究表明,α和β脱附氧物种(α氧物种含量远少于β脱附氧物种,可忽略)有利于提高催化剂的活性.因此,通过各催化剂β脱附氧物种的积分面积计算了氧物种脱附含量,其含量顺序为MnOδ-t12(15.16 μmol/g)>MnOδ-only KOH(13.76 μmol/g)>MnOδ-t48(13.01 μmol/g)>MnOδ-T850(11.47 μmol/g)>MnOδ-only K2CO3(11.41 μmol/g)>MnOδ-no all(6.66 μmol/g),这与催化剂的活性数据一致. Fig.8 O2-TPD curves of synthetic catalysts 氮氧化物是柴油机尾气中不可避免的一种尾气,同时,NOx是也炭烟燃烧的重要因素.因此,分别在500,1000,2000 ppm NO(1 ppm=1 μL/L)和5%(体积分数)O2条件下对MnOδ-t12催化剂进行了NO-TPO测试,结果如图9所示.在100~600 ℃温度范围内,MnOδ-t12催化剂的NO2浓度先显著升高,后显著降低.并且随着NO 浓度的增大,在相同温度下生成的NO2浓度越高.当NO 浓度为500,1000 和2000 ppm(1 ppm=1 μL/L)时,对应最大NO2浓度的温度分别为280,290和300 ℃,此时NO2浓度分别为366,724和1398 ppm(1 ppm=1 μL/L)[图9(A)].从上面数据可以看出,MnOδ-t12催化剂可以在低温下快速将NO转化为NO2,说明MnOδ-t12催化剂对NO氧化具有优异的催化能力.另外,从图中还可以看出,MnOδ-t12催化剂的NO浓度变化趋势与NO2浓度变化趋势完全相反[图9(B)],进一步验证了MnOδ-t12催化剂在NO氧化反应中的催化作用.此外,当温度在300 ℃附近,MnOδ-t12催化剂上的NO几乎完全被催化氧化为NO2,有利于炭烟的催化氧化.由此得出结论,由于MnOδ-t12催化剂具有优异的NO氧化能力,因此,MnOδ-t12催化剂获得了较高的炭烟燃烧活性. Fig.9 NO to NO2 conversion over MnOδ-t12 catalysts 表3列出了不同水热条件下所制备MnOδ催化剂对炭烟催化燃烧活性的结果.为了便于比较,同时测试了纯炭烟在相同的反应气氛下的燃烧温度.如表3所示,在无催化剂参与条件下,纯炭烟燃烧的T10,T50和T90分别为461,552和594 ℃,CO2选择性为38.5%.当所制备的MnOδ催化剂参与到炭烟颗粒的催化燃烧时,可以明显看出,炭烟颗粒的催化燃烧温度大幅度地降低(ΔT10>160 ℃,ΔT50>200 ℃,ΔT90>200 ℃),这表明其具有良好的催化燃烧炭烟活性. Table 3 Catalytic activities for soot combustion of MnOδ catalysts prepared under different experimental conditions 从表3中各催化剂的活性数据可看出,水热反应时间、原料组成及煅烧温度均是影响催化剂活性的关键因素.随着水热反应时间的延长,MnOδ催化剂的活性(T10,T50和T90值)呈现先升高后降低最后趋于稳定的趋势.当水热反应时间为12 h 时,MnOδ-t12催化剂催化燃烧炭烟温度最低,T10,T50和T90的值分别为274,321和354 ℃.与纯炭烟燃烧温度差最大,其ΔT10,ΔT50,ΔT90分别为183,231和240 ℃,该催化剂在所制备催化剂中具有最好的催化活性.从H2-TPR和O2-TPD表征结果可知,MnOδ-t12催化剂具有较强的氧化还原能力,这是MnOδ-t12催化剂具有最好催化活性的原因之一.另外,由SEM 结果可观察到,MnOδ-t12催化剂各颗粒之间分散较为均匀,增加了催化剂与炭烟颗粒的有效接触面积,进一步增强了催化剂的炭烟燃烧的催化活性.相比于反应时间,原料组成因素对催化剂活性的影响更为显著,其中原料中不含K2CO3和KOH的MnOδ-no all催化剂的活性最差,T10,T50和T90的值分别为293,352和389 ℃.而原料中仅加入K2CO3或KOH时,所制备催化剂的活性均能够得到改善,但始终低于K2CO3和KOH同时存在制备的MnOδ-t12催化剂.另外,对于不同煅烧温度制备的MnOδ催化剂,可发现,随着煅烧温度的提高,催化剂活性逐渐降低,但温度>650 ℃时催化剂的活性降低的趋势逐渐稳定.当煅烧温度为850 ℃时,MnOδ-T850催化剂的活性最差,T10,T50和T90的值分别为291,341和374 ℃.除了反应活性,对于催化剂参与的炭烟燃烧反应,其CO2选择性均得到大幅度的提高(由38.5%到96.5%以上),上述结果表明,所制备的催化剂具有良好的催化燃烧炭烟性能.为了进一步比较,表4[38~46]对制备的MnOδ-t12催化剂与已经报道的其它催化炭烟燃烧催化剂的催化性能进行了对比,与三维有序大孔(3DOM)结构催化剂相比,MnOδ-t12催化剂的催化性能优于CsMnOx/3DOM-m TSO-0.7,3DOM Mn0.5Ce0.5Oδ催化剂,与PtPd/3DOM TiO2的贵金属催化剂相比,MnOδ-t12催化剂的T50和T90依然具有明显的优势.与其它复合型金属氧化物催化剂相比,MnOδ-t12催化剂的T10,T50和T90均具有优异的表现,甚至接近具有钙钛矿结构的La0.9Ce0.05K0.05CoO3催化剂.因此,所制备的MnOδ-t12催化剂具有优异的催化炭烟燃烧性能,其原因在于MnOδ-t12催化剂表面存在大量的活性氧物种,以及特殊的隧道结构促进了活性氧物种的迁移.此外,H2-TPR 和O2-TPD 表征结果也证明了MnOδ-t12催化剂具有较强的氧化还原能力,从而表现出优异的炭烟燃烧活性. Table 4 Catalytic activities of as-prepared catalysts and reported catalysts for soot combustion under loose contact conditions* 催化剂的稳定性是评价催化剂性能的重要指标.为了测试催化剂催化燃烧炭烟的稳定性,将MnOδ-t12催化剂与炭烟混合在相同的反应条件下5 次循环使用,进而测试其催化炭烟颗粒燃烧性能.图10给出了MnOδ-t12催化剂循环5次所得的催化燃烧炭烟的温度与CO2选择性的测试结果.可以看出,经过多次循环后催化剂的T10,T50和T90值分别为(280±6),(327±6)和(358±4)℃,CO2的选择性高于97%(表5).该结果表明了MnOδ-t12催化剂在催化燃烧炭烟颗粒的反应中具有较高的稳定性. Fig.10 Stability of MnOδ-t12 catalyst for soot combustion Table 5 Stability of MnOδ-t12 catalyst for soot combustion 在柴油机尾气中,炭烟颗粒和NOx的生成存在平衡关系,NO 是尾气中不可避免的污染物.因此,为了研究NO 的浓度对催化燃烧炭烟颗粒的影响,对MnOδ-t12催化剂在NO 浓度为0~2000 ppm(1 μL/L)范围内的催化活性进行评价,其结果如图11 所示.由图11(A)可以看到,当反应气氛中不存在NO 时,MnOδ-t12催化剂表现出较低的催化活性,T10,T50和T90值分别为362,426 和470 ℃,CO2选择性高于99%.在反应体系中加入NO 后,MnOδ-t12催化剂的催化性能明显提高.NO 浓度为500 ppm(1 μL/L)时,T10,T50和T90值分别下降到296,347和381 ℃.随着NO浓度的进一步增加,催化剂的T10,T50和T90的值分别为(285±11),(334±13)和(367±14)℃.然而,NO浓度对CO2选择性没有明显的影响,在不同的NO浓度水平下CO2选择性都保持在97%以上.通过NO-TPO表征结果也可以证明,NO在炭烟燃烧过程中能够与氧气结合生成NO2.与O2相比,NO2的氧化能力更强,所以它可以作为氧的载体,将活性氧输送到那些不能与催化剂表面直接相互接触的炭烟颗粒,从而促进炭烟颗粒的催化燃烧.另外,不同NO浓度下催化剂催化燃烧炭烟的CO2浓度分布也验证了这种影响.由图11(B)所示,当反应体系中不加入催化剂且NO的浓度为2000 ppm(1 μL/L)时,最高CO2浓度对应的温度(Tmax)为573 ℃;当反应体系中加入催化剂时,Tmax值向低温方向移动,出现在327 ℃.另外,对于存在催化剂的反应体系,反应气氛中不存在NO 时,最高CO2浓度对应的温度Tmax为435 ℃.在反应体系中加入500~2000 ppm(1 μL/L)NO后,CO2浓度曲线明显向低温处偏移. Fig.11 Catalytic activities(A) and CO2 concentration profiles(B) of the MnOδ-t12 catalyst under different NO concentrations 1 ppm=1 μL/L. 基于以上表征结果和催化剂的活性测试结果,提出在MnOδ-t12催化剂上可能的反应机理(图12).在MnOδ-t12催化剂上炭烟燃烧过程中可能存在两种反应途径:(Ⅰ)炭烟被活性氧物种(O*)直接氧化为CO2.首先,根据O2-TPD表征结果,在MnOδ-t12催化剂上存在大量的吸附氧物种,可以推测大量的吸附氧是由于MnOδ-t12催化剂上存在丰富的氧空位(Ov),并且在Ov的作用下,大量的吸附氧转化为O*.形成的O*物种可以直接与催化剂表面的炭烟颗粒接触,将其氧化为CO2.(Ⅱ)炭烟颗粒通过间接途径被NO2氧化,在该路径中,NO被催化剂吸附并活化形成NO*,NO*与催化剂表面的O*继续反应生成NO2,通过间接途径NO2将炭烟颗粒氧化为CO2,NO2则被还原为NO进入下一循环过程中[47].NO氧化产生的NO2为炭烟燃烧提供了更强的氧化作用.MnOδ-t12催化剂良好的NO氧化能力是其具有优异的炭烟氧化活性的原因.这一点通过NO-TPO 测试结果得到证明.此外,NO2可能停留在氧空位中,提高了催化剂的NOx存储能力.因此,丰富的氧空位和优异的NO氧化催化能力赋予了MnOδ-t12催化剂优异的炭烟氧化活性. Fig.12 Possible soot oxidation mechanism on MnOδ-t12 in the presence of NO 采用简单的水热法制备了具有层状结构的MnOδ催化剂,并在不同条件下对其催化性能进行了评价.XRD和Raman结果表明,水热反应时间对所制备催化剂的晶型无明显影响,不同水热反应时间制备的催化剂均为δ-MnO2.原料组成对催化剂的晶型影响较为显著,且随着煅烧温度的提高,催化剂由δ-MnO2和α-MnO2混合晶相组成.SEM和氮气吸附-脱附结果表明,δ-MnO2晶型的催化剂呈现颗粒状形貌和丰富的介孔结构;H2-TPR和O2-TPD结果表明,MnOδ-t12催化剂具有最强的可还原能力和最多的活性氧物种.制备的MnOδ催化剂催化燃烧炭烟活性结果表明,不同水热条件所制备的催化剂催化燃烧炭烟性能具有显著差异,这种差异源于催化剂的物化性质、氧物种的迁移率、表面吸附氧和隧道结构的不同.在水热反应时间为12 h,煅烧温度为550 ℃,原料中KOH和K2CO3同时存在的条件下,所制备的MnOδ-t12催化剂具有最佳的催化燃烧炭烟颗粒的活性,T10,T50和T90值分别为274,321和354 ℃.同时,MnOδ-t12催化剂具有良好的稳定性,多次循环后催化剂的T10,T50和T90值分别为(280±6),(327±6)和(358±4)℃.2.5 MnOδ催化剂的H2-TPR表征

2.6 MnOδ催化剂的O2-TPD表征

2.7 MnOδ-t12催化剂的NO-TPO表征

2.8 MnOδ催化剂催化燃烧炭烟的活性

2.9 MnOδ-t12催化剂的稳定性

2.10 不同NO浓度下MnOδ-t12催化剂催化燃烧炭烟的活性

2.11 MnOδ-t12催化剂表面催化燃烧炭烟的反应机理

3 结论