硫酸法烷基化装置存在的腐蚀问题与解决措施

尚 智 李朋宇 杨富淋

(1.大连西太平洋石油化工有限公司,辽宁 大连 116600;2.沈阳中科韦尔腐蚀控制技术有限公司,辽宁 沈阳 110000)

0 引言

目前国内各石化公司烷基化装置普遍采用硫酸法工艺,利用碳四与装置循环异丁烷和冷剂一起进入反应器,在硫酸的催化剂作用下,异丁烷与碳四烯烃发生烷基化反应生产烷基化油。

大连某石化公司烷基化装置,于1998年9月开工,1999年6月装置停工退料处理,2013年10月烷基化装置重新检修投产运行采用美国STRATCO卧式偏心高效反应器。自重新投产以来,该装置多个系统及部位发生过硫酸腐蚀泄漏,通过不断研究各易腐蚀点的腐蚀机理,查阅文献资料及与其它同类炼化企业进行学习交流,利用工艺流程优化、设备材质升级、技术改造、设备结构调整等手段,有效减少了腐蚀泄漏的情况发生。

1 工艺原理及流程

MTBE装置反应后的未反应碳四经过选择性加氢后,除去一、三丁二烯,与装置循环异丁烷和冷剂一起进入反应器,在硫酸的催化剂作用下,异丁烷与碳四烯烃发生烷基化反应生产烷基化油。

异丁烷与异丁烯烷基化反应,主反应如下:

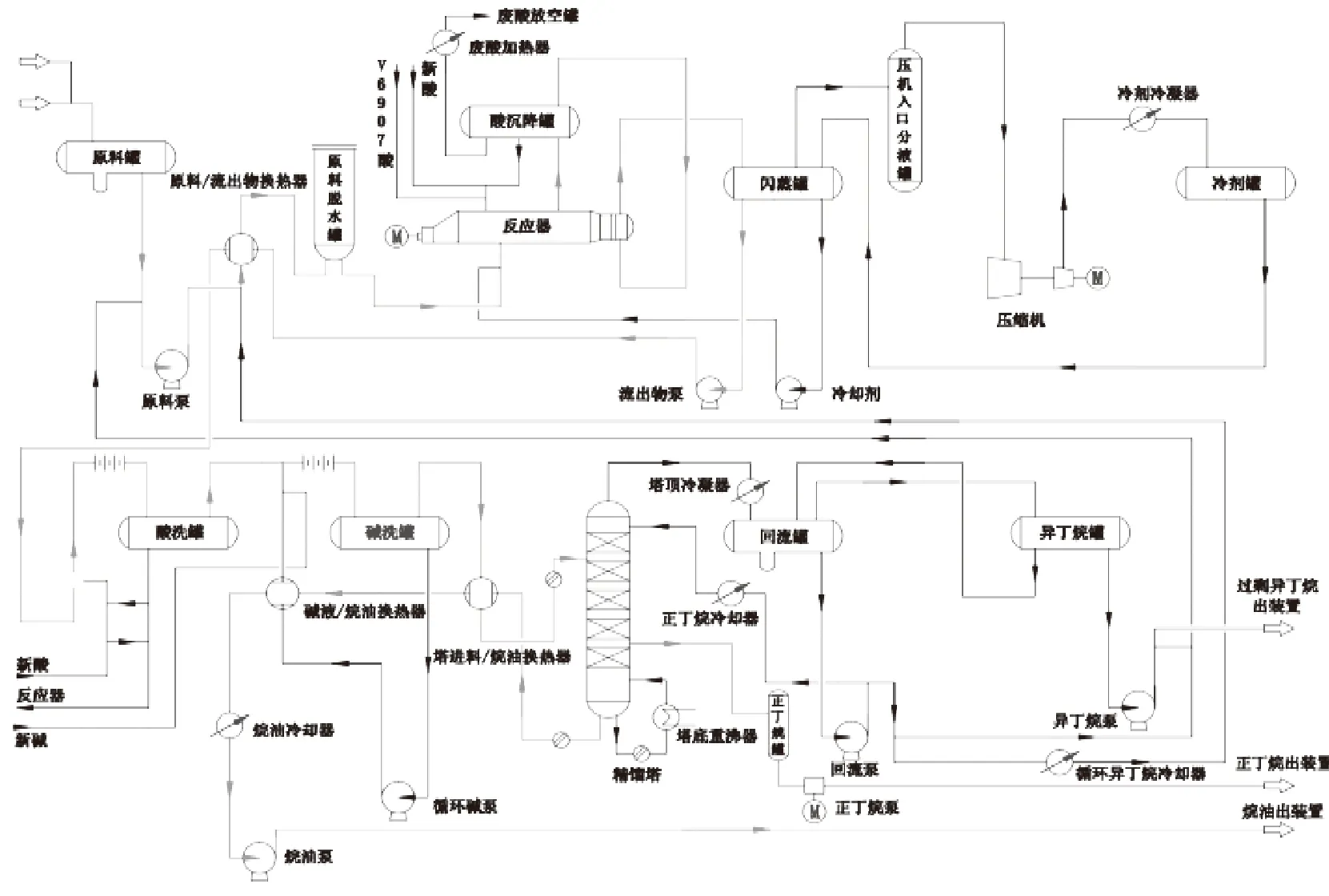

反应器内的酸、烃在搅拌叶轮作用下形成酸烃乳化液从反应器流出,进入酸沉降器靠密度差进行酸烃两相分离,酸相返回反应器循环使用,烃相物流经压控阀减压进入反应器内的取热管束除去反应热,之后去冷剂闪蒸罐。闪蒸罐的冷剂气体经压缩,冷凝闪蒸降温,作为冷剂再循环到反应器以控制反应器的进料温度。反应流出物经过酸洗精致,用98%硫酸吸收流出物中夹带的少量酸和硫酸脂,避免了对下游管线和设备的腐蚀,被酸洗吸收的硫酸脂被送回反应器,在反应条件,再还原为酸和烃(如图1所示)。

图1 硫酸法烷基化简易流程图

2 硫酸腐蚀机理

浓硫酸具有非常强的氧化性和腐蚀性,并且浓硫酸的腐蚀性随其浓度、温度、流速、所含杂质等因素变化而变化。当浓硫酸与金属表面接触后,会在金属表面生成一层致密保护膜,这层保护膜阻止了金属被进一步腐蚀[1]。浓硫酸与金属反应的方程式如下:

然而,化学反应生成的 FeSO4保护层较脆弱,很容易从金属表面脱除,裸露的金属进一步与浓硫酸反应,最终使金属不断腐蚀。

3 装置存在的腐蚀问题与解决措施

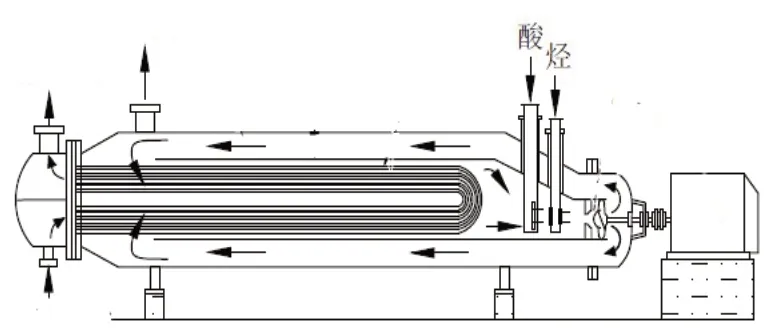

3.1 STRATCO卧式偏心反应器管束腐蚀内漏

该烷基化装置共有两台 STRATCO卧式偏心反应器,采用串联形式,B列反应器管束多次出现腐蚀泄漏,图2为反应器管束腐蚀示意图,图3为反应器内部介质流向。反应器管束材质为10#,U型管结构,为防止硫酸在碳钢热影响区腐蚀,因此换热管与管板采用强度胀接,在运行过程中从未发生过换热管与管板胀接处泄漏的情况。

图2 反应器管束腐蚀示意图

图3 反应器内部介质流向

经检查发现管束三个支撑圈处管束腐蚀严重,同时支撑圈边缘腐蚀严重,反应器壳体内循环套筒边缘对应的管束区域腐蚀严重,管子腐蚀穿孔,在壳程出口部位的管束,尤其位于中间部位的管束腐蚀严重。

反应器内部硫酸浓度控制在90%以上,管束材质为碳钢,碳钢钝化,因此管束表面整体无明显腐蚀;支撑圈处管束表面介质形成局部湍流,导致硫酸冲刷腐蚀管束(如图4所示);反应器壳体内部有套筒,除壳程出口部位外,管束其余部位均在套筒内,且介质流向与换热管方向平行,而壳程出口部位介质向上流出反应器,介质流向垂直换热管方向,对管束冲蚀严重,同时介质在管束中间外侧部位由水平转向垂直流出反应器,因此壳程出口部位的管束腐蚀较重,集中在中间部位外侧的管束(如图5所示);同时套筒边缘对应的管束区域受介质方向由平行于换热管转变为垂直于换热管及介质局部湍流的影响腐蚀较重。

图4 管束支撑圈处换热管腐蚀情况

图5 管束壳程出口部位管束腐蚀情况

在新管束位于内循环套筒边缘的位置焊接打孔护板,但投用后仍出现泄漏,经检查发现护板边缘依旧会产生湍流导致冲刷腐蚀,造成腐蚀后移而并没有起到实质性的防冲刷效果(如图6所示)。并且为了保证新加护板的一半能够进入套筒内,护板相较于套筒更贴近于管束,介质在护板边缘形成的瀑布流相比于套筒边缘更垂直于管束,可能会产生比套筒边缘更严重的腐蚀情况,同时打孔位置会产生较多的局部湍流,造成腐蚀加速。

图6 套筒边缘对应的管束区域焊接护板

目前通过对前路流程改造减少副反应降低酸耗、在酸浓度较低的B列反应器反应温度控制在8.5℃以下、酸浓度控制在90%以上,来降低B列反应器管束的腐蚀速率。目前A列反应器酸浓度控制在94%,管束已连续运行3年无问题,预期寿命为4年。B列原管束已在A列运行2年,后在B列上运行2年发生泄漏,因此B列管束的预期寿命为3年。通过与其它炼厂同类装置及杜邦进行交流,可将管束材质升级为Alloy 20,能有效减少管束的冲刷腐蚀泄漏。

3.2 排酸线腐蚀泄漏

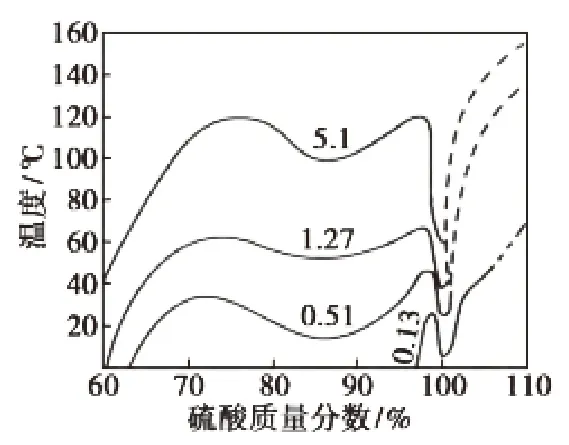

烷基化装置闪蒸罐底部酸包排酸线、酸沉降罐的排酸线原为碳钢管线,由于管道采用热水伴热,且排酸线酸浓度一般为90%左右浓硫酸在浓度与流速均相同的条件下,随着温度的上升,对金属材料的腐蚀性呈明显上升趋势,如图7所示。从图7可以看出,在温度≤50℃时,w(H2SO4)98%的硫酸对碳钢管道腐蚀性较小,当温度>50℃后,其腐蚀性将大幅度上升[2]。

图7 浓度、温度对碳钢的耐硫酸腐蚀性的影响曲线

后对所有排酸线进行材质升级,将管道及阀门均升级为904L,伴热改为电伴热,控制伴热温度在30℃,酸包排酸线增加一道球阀以此来减少管道腐蚀及阀门内漏的情况。自2019年管道材质升级以来,管道运行正常无泄漏,定点测厚无腐蚀情况。

3.3 反应器进料孔板引压管根部腐蚀泄漏

烷基化反应器进料孔板介质为C4,同时有酸放空罐油侧至反应器流程,介质为夹杂少量硫酸的液态烃,但未在使用。主管道及引压管无明显振动情况。孔板前后两处引压管焊缝均出现漏点,泄漏位置如图8所示。经检查发现引压管后部隔离液罐放空阀内存有酸性粘稠状物质,如图9所示,并且后路控制阀导淋焊口曾出现过硫酸腐蚀泄漏,同时在此之前另一台反应器相同进料流程的进料孔板引压管导淋处排出过硫酸,在捻缝处理过程中孔板法兰内侧法兰面非焊口部位再次出现腐蚀减薄泄漏。

图8 孔板泄漏位置示意图

图9 隔离液罐放空阀内存有酸性粘稠状物质

引压管与孔板取压孔为承插形式,因此引压管与孔板取压孔的间隙易存有硫酸,其角焊缝为热影响区,对腐蚀敏感,造成如图8所示的角焊缝腐蚀泄漏。法兰取压孔板流量计引压管所连接的隔离液罐均无固定支撑,使引压管根部与法兰焊接的角焊缝受力较大,但此问题为装置中法兰取压孔板流量计的普遍问题,因此并不认为是此次引压管焊缝泄漏的根本原因。烷基化停工时,反应器内会有少量酸回窜至反应器进料线及冷剂线内,而反应器混合进料线上的单向阀无法完全阻挡其回窜,或由于酸放空罐油侧反打回反应器(流程未投,使用频率约1年/次),导致少量硫酸在管道低点进行聚集,对低点的导淋、接管等造成腐蚀。

3.4 反应器混合进料进料三通及碱洗三通腐蚀泄漏

反应器混合进料三通及碱洗三通出现腐蚀泄漏,三通材质均为20#。前路流程中酸沉降罐采用重力分离作为分离酸烃两相的方法,分离效果较差,经测算酸沉降罐出口的酸夹带率>250 ppm ,冷剂及流出物中夹杂较多硫酸,导致混合进料三通冲刷腐蚀及碱洗三通处酸碱中和过程中局部产生稀酸腐蚀,同时碱洗三通还受循环碱液冲刷腐蚀影响。现在酸沉降罐顶部增加聚结器,辅助酸烃分离,减少流出物及冷剂中的硫酸夹带。同时在混合进料及碱洗三通内部加装弯头,如图10所示,来防止三通冲刷,自2017年至今未再发生腐蚀减薄的情况。现计划通过材质升级手段,将混合进料三通及碱洗三通材质更换为哈氏合金C276,根本上解决三通处的腐蚀泄漏问题。

图10 混合三通内部增加弯头

3.5 加酸线、收新酸线及外送废酸线腐蚀泄漏

小流量加酸线材质为20#,管径为DN50,原管道为热水伴热,现已改为电伴热,采用全氩弧焊接,但是受管径影响,内部焊缝无法完全打磨平整,导致焊缝突起,使硫酸在焊缝后部产生湍流,造成管件钝化膜破坏,腐蚀剧烈。且小流量加酸泵为往复泵,虽管线内硫酸整体流速较低,流速为0.029m/s,但泵出入口管线瞬时流速较高,NACE的权威资料认为,碳钢用于98%的浓硫酸时,在常温下,流速要限制在0.6m/s以下,判断加酸泵出入口实际局部流速有可能过高,导致腐蚀加剧。目前计划对泵出入口管线更换为碳钢衬PTFE管道,后路加酸线材质升级为Alloy 20,根据其它炼厂同类装置运行情况来看,Alloy 20管道应用在浓硫酸管道中运行良好,未见明显腐蚀,Alloy 20在不同温度、流速及不同硫酸浓度下的腐蚀速率如表1所示[3]。

表1 Alloy 20在不同温度、流速及不同硫酸浓度下的腐蚀速率(mm/a)

回收新酸线及外送废酸线材质为20#,间歇运行,热水伴热,高温导致硫酸腐蚀碳钢管道严重,同时经过计算得知启泵时管道内酸流速为1.3mm/s,远高于防腐导则中规定的碳钢管道内硫酸的允许流速0.6~0.9mm/s,导致管道腐蚀迅速。因此将收新酸线及外送废酸线材质升级为碳钢衬PTFE管道,伴热改为电伴热,有效消除了硫酸腐蚀隐患。

3.6 涉酸系统阀门腐蚀内漏

烷基化涉酸系统阀门大部分为碳钢材质闸阀,经过长时间使用,硫酸在阀座及闸板处产生湍流冲刷腐蚀,导致阀门腐蚀内漏[11]。目前通过更换为隔膜阀、904L材质阀门、Alloy 20材质阀门、在阀门密封面堆焊蒙耐尔合金等方式,有效减少了阀门的腐蚀内漏。同时在罐底根阀等重要位置额外增加一道全通径球阀,确保消除罐底内漏可能。

3.7 低温管道保温层下腐蚀

保温层下的腐蚀是指发生在保温层材料的管道或设备外表面上的一种腐蚀现象,由于烷基化装置涉及冷剂的管道设备较多,如闪蒸罐、酸沉降罐、压机入口分液罐、反应器、酸放空罐及冷剂管道、流出物管道等,介质温度较低,最低温度可达-9℃。若保冷有缺陷,会导致设备、管道表面结冰或出现冷凝水,造成保温层下腐蚀。采用聚氨酯发泡可有效保冷,防止出现结冰及冷凝水,同时还可以减少冷量损失。要加强对烷基化保温保冷部位的巡检,发现滴水部位要及时进行保冷整改,在必要时重新进行除锈刷漆,重做聚氨酯发泡保冷。

4 结语

烷基化装置自开工以来,出现了多次腐蚀泄漏,通过分析每一次泄漏产生的根本原因,制定解决措施与改进方向,进而通过材质升级、加装电伴热、加强保温、设备升级等方式,大大降低了装置设备的腐蚀泄漏情况,有助于装置安全平稳的长周期运行,为相关装置硫酸工况及类似工艺的腐蚀防护工作提供了借鉴参考意义。