硫磺联合装置腐蚀回路分析

刘忠连

(中海石油宁波大榭石化有限公司,浙江 宁波 315812)

0 引言

硫磺联合装置作为炼化一体化重要的环保设施,近年来其作用日益凸显。硫磺联合装置一般由硫磺回收装置、溶剂再生装置、酸性水汽提装置组成[1],溶剂再生装置和酸性水汽提装置为硫磺回收装置提供酸性气原料,制备硫磺从而制备更多精细化工产品增加经济效益的同时使尾气的排放符合国家标准GB 31570-2015《石油炼制工业污染物排放标准》。

在装置长周期运行中,腐蚀性介质如硫化氢贯穿整个联合装置,对于平稳运行造成影响[2];因此,在联合装置中,分析工艺流程及选材,了解装置的腐蚀介质,明确腐蚀机理,找出易腐蚀部位,从而对装置进行腐蚀回路划分,并针对不同的回路制定相应的化验分析方案、定点测厚方案、在线监测方案以及停工腐蚀检查方案,对于科学把控硫磺联合装置的腐蚀分析,提出合理的腐蚀控制技术具有重要意义,对提高硫磺联合装置防腐蚀工作效率具有关键作用[3]。进而有效控制腐蚀,做好设备管线的腐蚀防护,保证其长周期平稳运行。

1 硫磺联合装置工艺流程简介

目前,多数炼厂采用克劳斯硫回收工艺路线,原理是将炼油厂的酸性水、溶剂及酸性气集中处理转变为单质硫,单质硫可用于农药配置,还可生产蛋氨酸、硫化促进剂、二硫化碳、甲硫醇、硫醚、二甲亚砜、不溶性硫等精细硫化工产品[4]。通过控制空气进料量(或氧气),使燃烧产物中硫化氢与二氧化硫气体体积比为2:1,通过克劳斯反应生成单质硫,燃烧后的气体被强制冷却,并将硫磺冷凝回收,因气体反应不完全,剩余气体再经二级、三级反应,提高回收效率。

克劳斯反应如下[5]:

副反应如下 :

溶剂再生装置主要是处理富含硫化氢的富胺液,再生后的贫液送至上游各装置循环使用[6]。醇胺法是目前国内炼厂普遍采用的一种脱硫方式,其反应过程如下:

上述反应均为可逆反应,在较低温度时,反应向右进行(吸收),在较高温度(>105℃)时,反应向左进行[7]。

酸性水汽提装置是处理上游各装置来的酸性水的装置,目的是将各工艺装置排出的含硫污水去除H2S、NH3等污染物质,同时脱除污水中的轻烃、污油等物质,使得净化水得到净化、达到国家规定的排放标准。塔顶含氨酸性气和清洁酸性气直接作为硫磺回收装置的原料,塔底净化水则可送至各装置回用。从而达到消除污染、转害为利、综合利用的效果。某石化非加氢酸性水汽提采用单塔低压汽提工艺,加氢型酸性水汽提采用单塔加压侧线抽出工艺。

2 硫磺联合装置腐蚀回路分析

2.1 酸性气回路

联合装置中介质为酸性气的管道及设备,主要存在湿硫化氢损伤的腐蚀机理。如硫磺回收装置的酸性气分液罐、急冷塔顶酸性气管线、溶剂再生装置中溶剂再生塔塔顶酸性气管线以及酸性水汽提装置分液罐顶部气相出口和汽提塔顶管线及设备。这些流程中主要介质为酸性气,由于酸性气的主要成分为H2S和NH3,且含有少量水气,同时这些段流程温度较低,水气易凝结成水,而H2S易溶于水生成氢硫酸,并电离出氢离子,氢离子与铁基体反应,生成的氢原子因原子半径小易进入金属内部,在一定的应力作用下,引起管道及设备的腐蚀开裂。其腐蚀形式主要包括氢鼓包、硫化物应力腐蚀开裂、氢致开裂、应力导向氢致开裂[8]。当酸性气中含有HCN时,腐蚀问题会变得更严重。

2.2 酸性水回路

联合装置中介质为酸性水的管道及设备,主要存在湿硫化氢损伤、碱式酸性水腐蚀及冲刷腐蚀三种腐蚀机理。硫磺回收装置中酸性气分液罐底部及排液管线、急冷塔,酸性水汽提装置中原料水罐及酸性水汽提塔等设备都在本回路中。酸性水来源于上游装置,水中含有大量的H2S和NH3,二者反应生成NH4HS后对基体造成腐蚀,反应式见公式1。冲刷腐蚀则是由于固体、液体、气体或其任意之间组合发生冲击或相对运动,造成材料表面层机械剥落加速的过程[9],常见于弯头、三通等存在流向改变的部位。

某石化公司溶剂再生装置酸性气进分液罐前法兰焊缝发生腐蚀,分析得出,该部位由于温度低,H2S在酸性水中的溶解度加大,酸性水中的H2S含量升高,pH值降低,腐蚀性加强。酸性气和酸性水的气液混合物出酸性气水冷器后,沿管内壁下侧流动,经90°弯头后,靠近弯头处内侧管壁流动,并沿该流道垂直进入酸性气分液罐。因此气液混合物进分液罐前法兰焊缝为水冷后管线内酸性水流速最大处,同时弯头内侧流道处的管壁流量最大,该侧焊缝冲刷腐蚀最严重。由于冲刷的作用,将焊缝内的焊渣、药皮等杂质裸露于湿H2S腐蚀环境中,引起电化学腐蚀加快了腐蚀速率。同时阴极反应生成的氢原子向钢中渗入并扩散,在金属缺陷如空隙、分层及晶格错位等处结合成氢分子产生巨大的内应力,使得强度较低的碳钢发生氢鼓泡[10]。

2.3 过程气回路

燃烧炉与反应器以及硫冷凝冷却器之间的管道中存在的工艺介质一般称为过程气体(液硫管道除外)。主要含有H2S, SO2, CO2, H2O, N2, S, CO等。由于温度较高,该工艺主要考虑高温硫腐蚀、高温氧化和耐火材料降解三种腐蚀机理,在240℃时,H2S易分解生成活性S,活性S与铁结合生成FeS。FeS为疏松腐蚀产物,易脱落,无保护作用,故腐蚀加快,温度越高,腐蚀速度越快[11],主燃烧炉的火嘴、余热锅炉进口管箱及前端管束、掺合阀及掺合阀出口管线,是发生高温硫化腐蚀的主要部位[12];但是在该段流程中存在低温死区部位,此时气体冷却造成烟气露点腐蚀;而当燃烧炉的耐火衬里出现裂纹或脱落时,过程气就会窜入衬里内层与设备壳体接触,炉壁温度低,SO2和SO3等物质冷凝,腐蚀炉壁,造成硫酸腐蚀从而导致设备腐蚀穿孔。低温电化学腐蚀在燃烧炉、反应器等设备衬里完好的情况下,过程气对衬里腐蚀较小。但当衬里出现裂缝、脱落时,过程气窜入衬里内层与设备壳体接触后会发生腐蚀。装置停工期间,大量空气进入系统,由于在露点以下,系统内会产生凝结水并吸附在设备或衬里上,残留在系统里的SO2与水反应生成H2SO3,其腐蚀情况较装置运行期间要严重得多。

2.4 单质硫回路

经硫冷凝器及补集器冷凝补集的硫单质,经过硫封罐进入液硫池中循环脱气,随后由液硫泵提升送入成型包装单元。本回路首要腐蚀机理为硫酸腐蚀。因回路中所涉及的管线及设备操作温度温度基本在160℃以下,液硫脱气管道部位,液硫中所夹带的SO2可能被氧化成SO3,SO2和SO3溶解于水生产亚硫酸及硫酸,腐蚀管道。

某石化炼油厂硫磺回收装置的液硫池蒸汽加热管竖管外壁在开工运行20天后出现减薄失效情况,经分析得出,该管段失效原因为液硫池外部介质含有硫酸,硫酸对蒸汽管造成严重腐蚀,进而导致管壁急速减薄,强度减退,最终出现失效断裂[13]。

2.5 贫富胺液回路

本回路内主要为在吸收塔内贫液吸收H2S和CO2,然后在溶剂再生塔中通过升温,将吸收富液中的酸性气解析出来。溶剂再生系统比较严重的管道腐蚀通常发生在贫富液换热和再生塔等部分。

贫富液换热中由于富液管道换热后温度大大提高,同时压力显著降低,富液的腐蚀性大大增强。在实际生产过程中,因富液管道形成H2S—CO2—RNH2(乙醇胺)—H2O腐蚀环境,故该部位出现的腐蚀问题较多,主要腐蚀机理为胺腐蚀、胺应力腐蚀开裂及冲刷腐蚀。胺腐蚀是指在胺处理过程中主要发生在碳钢上的全面腐蚀或局部腐蚀。腐蚀不是由胺本身造成的,而是由溶解的酸性气(CO2和H2S)、胺降解产物、热稳态胺盐(HSAS)和其他杂质等造成的。贫胺溶液在一般情况下腐蚀性较低,是因为其电导率较低、pH值较高。胺腐蚀速度随着温度的升高而增加,尤其是在富胺环境中,温度超过104℃,如果压力降足够高,能够导致酸性气喷溅和严重的局部腐蚀。另外,物料的流速也会影响腐蚀速度和腐蚀性质。一般情况下胺腐蚀为均匀腐蚀,但高流速和湍流将导致局部厚度损耗。若使用碳钢材料,在富胺和贫胺环境中,流速应分别控制在1~2m/s和6.5m/s。胺应力腐蚀开裂指在拉伸应力和胺腐蚀共同作用下钢的开裂,是碱性应力腐蚀开裂的一种,经常发生在无焊后热处理的碳钢焊件或者强冷加工的部件。它在贫胺溶液中最为敏感,在富胺环境中的开裂与湿H2S腐蚀有关。胺应力腐蚀开裂在任何温度下均能发生,提高温度和应力水平会增加钢材应力腐蚀的敏感性。胺应力腐蚀开裂为沿晶面断裂,一般情况下裂缝延伸方向与焊缝平行,裂缝内充满氧化物[8]。

某石化在停工检修时,发现溶剂再生装置贫液冷却器壳体上多个焊缝及热影响区出现大量裂纹。通过对开裂部位进行检测分析,发现是从内壁向外沿晶扩展的,且有分支,裂纹中充满铁的氧化物,且裂纹既出现在与焊缝平行的母材中,也出现在焊缝中,结合壳体所处环境为RNH2-CO2-H2S-H2O,由于焊接区域存在焊后残余应力,而壳体所使用的16MnR管板,也是对碱应力腐蚀开裂敏感的材料,因此得出,该部位出现裂纹的原因是由于胺应力腐蚀开裂,如图1所示。

图1 (a)金相显微镜下裂纹形貌;(b)扫描电镜下裂纹形貌;(c)裂纹内填充物能谱结果

2.6 粗氨气回路

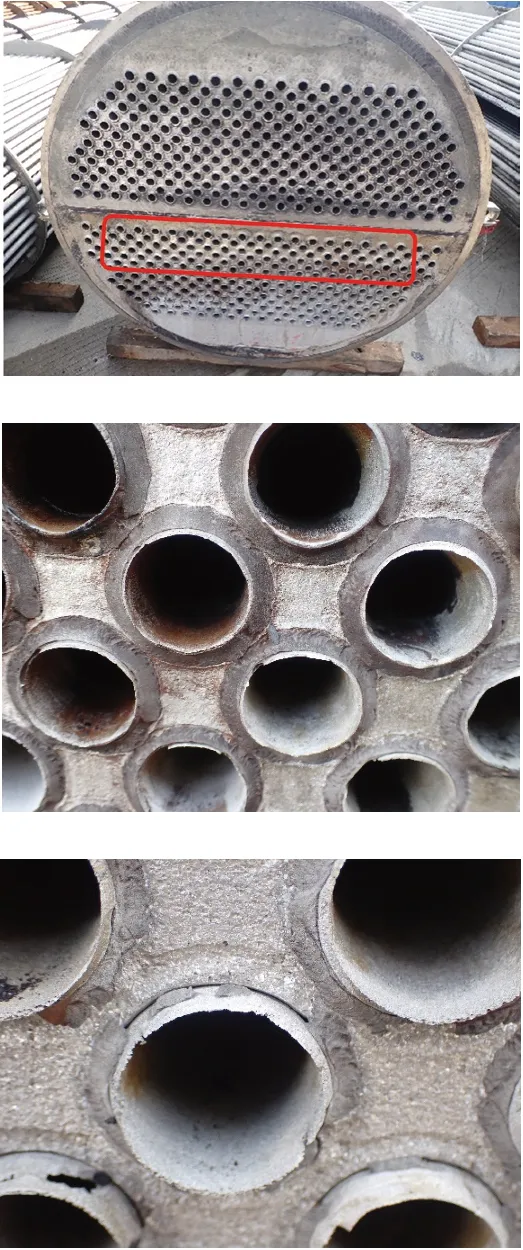

本回路主要为加氢酸性水汽提塔侧线抽出的粗氨气,粗氨气主要为NH3,同时还含有一定量的酸性气与水汽,形成湿硫化氢腐蚀环境。另外NH3和H2S是弱电解质,在水中结合生成NH4HS,当温度降低到49~66℃时,NH4HS以盐的形式析出,铵盐会堵塞塔板,也会形成垢下腐蚀,同时还会存在冲刷腐蚀[11]。某石化停工检修期间,发现富氨气氨冷却器管板下半部入口侧约50%管口腐蚀减薄严重,个别管口已穿孔,管口焊肉腐蚀严重,个别焊肉已腐蚀殆尽,同时管箱上半部出口侧出现两处氢鼓包,如图2所示。

图2 富氨气氨冷却器管板、管口腐蚀情况

2.7 氨水/液氨回路

本回路主要为氨精制后的液氨及配制的氨水部分,该部分主要存在氨应力腐蚀开裂。无水液氨对碳钢只产生很轻微的均匀腐蚀,但液氨储罐在重装、排料及检修过程中,容易受到空气的污染,空气中的氧和二氧化碳加速氨对碳钢的腐蚀。反应过程中产生的氨基甲酸铵对碳钢有强烈的腐蚀作用,且焊缝处残余应力较高,可使钢材表面的钝化膜产生破裂,造成应力腐蚀开裂[14]。

3 腐蚀风险评估

本文根据API RP 580对划分好的腐蚀回路进行风险识别,结果如图3所示。从图中可以看出,硫磺回收装置中的过程气回路、溶剂再生装置中的富胺液回路、酸性水汽提装置中的粗氨气回路以及公用工程部分的循环水、蒸汽回路存在中风险。

图3 硫磺联合装置腐蚀风险识别结果

4 结语

硫磺联合装置作为炼化公司的环保核心装置,在装置长周期运行中同时含有H2S、NH3腐蚀性介质,如果出现泄漏问题将对平稳运行造成严重影响。因此对硫磺联合装置进行腐蚀回路分析,通过案例识别重点腐蚀部位,分析腐蚀介质和腐蚀机理对安全环保具有至关重要的意义。在防腐工作中明确腐蚀回路划分、制定相应的化验分析方案、定点测厚方案、在线监测方案以及停工腐蚀检查方案,对提高硫磺联合装置防腐蚀工作效率具有关键作用,对石油化工企业日常监测和腐蚀隐患排查工作有指导性意义。