热处理时间对铜渣制备红外辐射涂层结构及性能的影响

吕自豪 顾华志 杨 爽 张美杰 付绿平 黄 奥

武汉科技大学省部共建耐火材料与冶金国家重点实验室 湖北武汉 430081

铜渣是造锍熔炼和铜锍吹炼过程中产生的固体废弃物,主要成分为铁橄榄石(Fe2SiO4)、磁铁矿(Fe3O4)和脉石组成的无定形玻璃体[1]。除此之外,还含有Zn、Pb、Co和Ni等多种有价金属以及少量的贵金属Au和Ag。为减少铜渣堆埋造成的环境污染和资源浪费,大量研究提出通过有价金属及贵金属回收,实现铜渣的资源利用[2-6],但通常存在二次水污染和高能耗等问题。除此之外,铜渣还被用于建材领域[7-8],主要通过少量添加制备水泥、混凝土、玻璃、陶瓷等,但利用率较低,无法实现铜渣的直接资源化利用。

红外辐射材料通过对红外线吸收和发射增强热交换效率,广泛用于提高工业锅炉、窑炉的热效率,减少燃料消耗和损失,以达到节能减排的目的[9-11]。研究表明,铁氧体Fe3O4在3~5μm波段具有高红外发射率[12],是一种优良的红外辐射材料,且为铜渣的主要成分。因此,通过直接利用铜渣制备红外辐射涂层对铜渣资源化利用具有重要意义。在本工作中,利用铜渣为主要原料制备铜渣红外辐射涂层,研究热处理时间对铜渣涂层物相组成、显微结构和发射率的影响,为铜渣的高效资源化利用提供理论参考。

1 试验

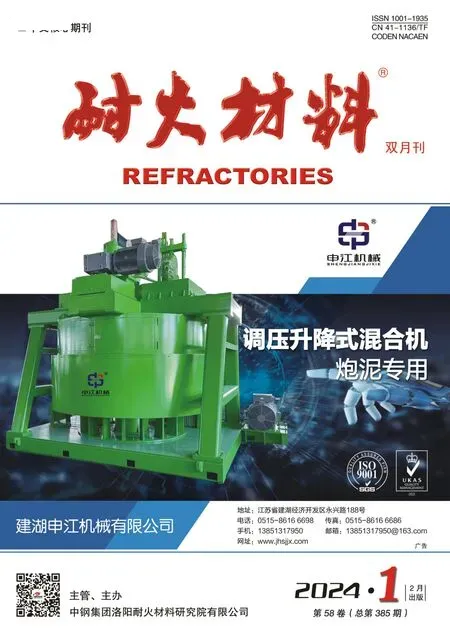

试验以铜渣为主要原料,松油醇为成膜剂,乙基纤维素为增稠剂,红外辐射涂层基底材料为高铝砖。铜渣的主要化学成分为SiO2、FeO以及少部分的Mg、Ca、Cu、Zn和Ag元素。图1为铜渣的XRD图谱。从图1中可以看出,铜渣的主要物相为Fe2SiO4(铁橄榄石)、Fe3O4和部分玻璃相。

图1 铜渣的XRD图谱Fig.1 XRD pattern of copper slag

首先用砂纸对高铝砖基底进行打磨,使表面平整,再用无水乙醇和去离子水冲洗干净并烘干。再将铜渣在玛瑙研钵中充分研磨后过筛(≤0.045 mm)。然后按m(铜渣)∶m(乙基纤维素)∶m(松油醇)=50∶5∶45进行混合并分散均匀,制备成浆料。接着采用刷涂的方式将浆料均匀涂覆于预先处理好的高铝砖基底表面,在常温下固化24 h,110℃固化4 h。最后将涂有涂层的高铝砖置于马弗炉中,升温至850℃保温2 h,继续升温至1 200℃,再分别热处理0.5、2、4和8 h,随炉冷却至室温。

采用X射线衍射仪分析试样的物相组成,采用X射线光电子能谱仪测试涂层中铁的化学态,采用场发射扫描电子显微镜和能谱仪(EDS)分析试样的显微结构和微区元素组成。采用紫外分光光度计测试涂层在常温下的近红外(0.8~2.5μm)发射率,采用Nicolet iS50型傅立叶变换红外光谱仪测试涂层在常温下中红外(2.5~25μm)发射率,采用IR-2型双波段发射率测试仪测试涂层在400℃时1~22μm的发射率。

2 结果与讨论

2.1 物相组成

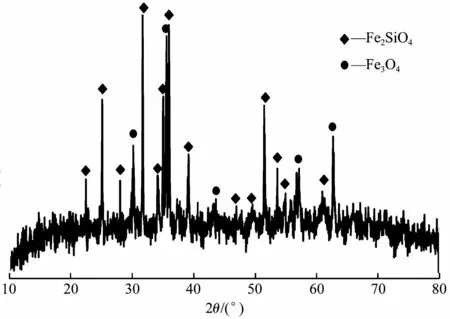

图2为不同热处理时间制备的铜渣涂层的XRD图谱。由图2可知,铜渣热处理后的主要物相为方石英、Fe2O3和Fe3O4。氧化气氛下,Fe2SiO4在573 K时分解成Fe3O4和SiO2,温度超过773 K时,Fe3O4逐步被氧化成Fe2O3[13],因此,涂层中未观察到Fe2SiO4的特征峰,说明铜渣中的Fe2SiO4完全分解。

图2 不同热处理时间制备铜渣涂层的XRD图谱Fig.2 XRD patterns of copper slag coatings prepared with different heat treatment times

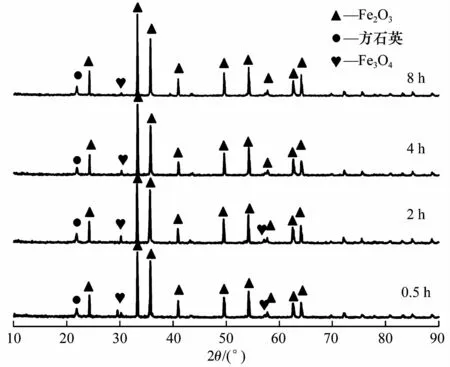

图3为不同热处理时间铜渣涂层的Fe 2p的高分辨XPS图谱。对Fe 2p1/2和Fe 2p3/2进行分峰拟合,得到Fe2+的标准峰位于709.6 eV(2p3/2)和723.2 eV(2p1/2),Fe3+的标准峰位于710.8 eV(2p3/2)和724.4 eV(2p1/2)。通过XPS的峰面积计算n(Fe3+)/n(Fe2+),从图中可以看出,热处理时间由0.5 h增加至4 h时,n(Fe3+)/n(Fe2+)的比值逐渐增加,热处理时间达到4 h时,n(Fe3+)/n(Fe2+)的比值达到最大值1.164,说明此时铜渣涂层中Fe3+含量最高,这是因为增加热处理时间使更多的Fe3O4被氧化成Fe2O3。而进一步增加热处理时间,n(Fe3+)/n(Fe2+)减小,表明热处理时间超过4 h后,铜渣涂层中的Fe3+含量减少,这是因为热处理时间过长,Fe3O4几乎完全被氧化成Fe2O3,而高温下Fe2O3会逐步向基底刚玉砖中固溶,使Fe3+含量减少,最终导致n(Fe3+)/n(Fe2+)减小。

图3 不同热处理时间制备铜渣涂层的Fe 2p高分辨XPS图谱Fig.3 Fe 2p high resolution XPS spectra of copper slag coatings prepared with different heat treatment times

2.2 显微结构

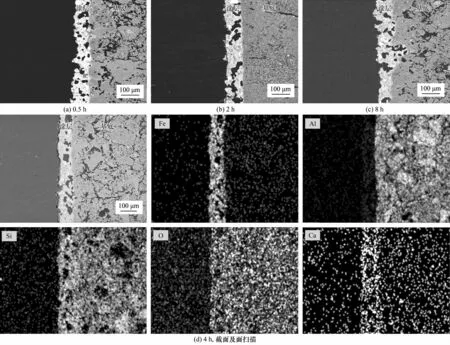

图4为不同热处理时间铜渣涂层截面的显微结构照片及面扫描。可以看出,涂层与基底结合紧密,热处理时间由0.5 h增加至8 h,涂层生长逐渐完整,结构逐渐致密,大气孔逐渐减少。EDS面扫描结果表明,涂层中Fe、Si元素均匀分布,无明显聚集,涂层与基底界面有少量Ca元素聚集,主要因为铜渣中的Ca容易与基底中的Al和Si生成钙长石(CaAl2Si2O8)。

图4 不同热处理时间制备的铜渣涂层截面的显微结构照片及面扫描Fig.4 Cross-section microstructure of copper slag coatings prepared with different heat treatment times

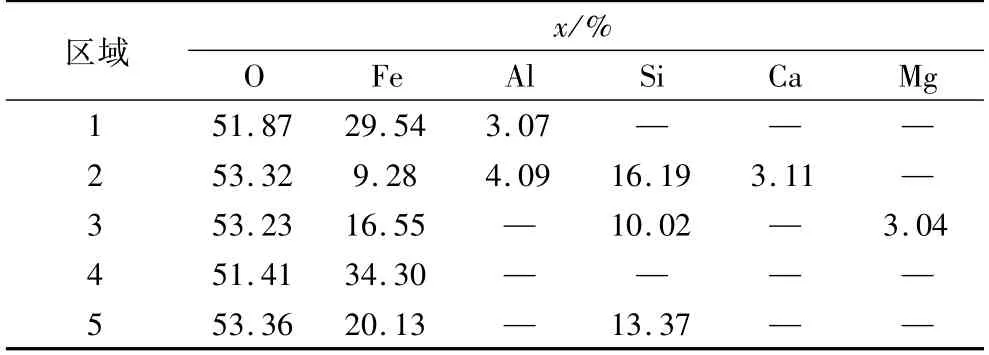

图5为铜渣涂层经不同时间热处理后表面的SEM照片,表1示出了图5中各区域的EDS分析结果。结合EDS结果可知,白色颗粒为铁氧化物。随着热处理时间增加,铁氧化物逐渐被氧化,同时铜渣涂层结构逐渐致密,表面的气孔变小。由图5(c)可以看出,铁氧化物颗粒被氧化后,分裂成细小氧化铁颗粒。当热处理时间达到8 h时,铁氧化物完全被氧化,细小氧化铁晶粒均匀分布,部分晶粒出现颈部键合。

表1 图5中各区域的EDS分析结果Table 1 EDS results of areas in Fig.5

图5 铜渣涂层经不同时间热处理后表面的SEM照片Fig.5 SEM images of copper slag coatings with different heat treatment times

2.3 红外发射率

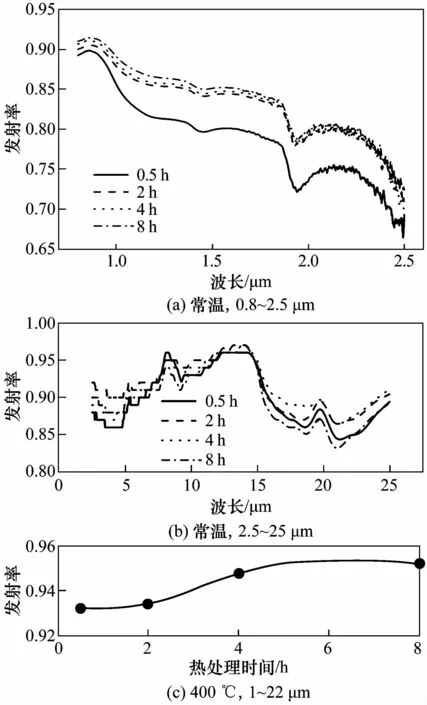

图6示出了铜渣涂层经不同时间热处理后的红外发射率。由图6(a)可知,随热处理时间增加,涂层在常温下0.8~2.5μm的发射率增加,最高为0.862,但发射率随波长增加基本呈减小趋势。这说明铜渣涂层在近红外波段的辐射能力较差,主要原因是铜渣中的主要组成SiO2、Fe2O3以及玻璃相的近红外发射率较低。由图6(b)可知,涂层在常温下2.5~25μm的发射率都在0.825以上,热处理4 h的涂层的发射率最高,达到0.928。由涂层结构可知,热处理时间增加,涂层中大气孔逐渐减少,同时铁氧化物大颗粒逐渐氧化成细小氧化铁颗粒,有利于红外光的多次折射吸收,从而提高铜渣涂层的发射率,当热处理时间增加至8 h时,细小氧化铁颗粒键合长大,气孔减少,铜渣涂层对红外光的折射吸收作用减弱,发射率降低。由图6(c)可知,涂层在400℃下的发射率(1~22μm)都较高,全部在0.93以上,热处理8 h后涂层的发射率最高,达到0.95。综合来看,虽然涂层经热处理8 h时后的近红外发射率更高,但实际应用中应更偏向于选择中红外发射率更高的涂层,且热处理时间长会增加更多能耗,因此针对红外辐射铜渣涂层,热处理4 h更合适。

图6 铜渣涂层经不同时间热处理后的红外发射率Fig.6 Infrared emissivity of copper slag coatings with different heat treatment times

3 结论

铜渣热处理后的主要物相为方石英、Fe2O3和Fe3O4。随着保温时间的延长,涂层在常温下0.8~2.5μm波段和400℃下1~22μm波段的发射率逐渐增大。但涂层在热处理4 h后,其在常温下1~22μm波段的发射率最高。实际应用中更偏向于选择中红外发射率更高的涂层,且热处理8 h会增加更多能耗。因此,针对红外辐射铜渣涂层,在1 200℃热处理4 h更为合适。