Al2O3-MgAl2O4复相骨料对刚玉-尖晶石浇注料抗渣性能的影响

王志强 徐国涛 雷中兴 彭肖仟 郑吉红 刘 黎 王心一 刘 毅 徐炎明

1)武汉钢铁集团耐火材料有限责任公司 湖北武汉 430080

2)宝钢股份中央研究院(武汉) 湖北武汉 430080

随着钢铁冶炼技术的进步,冶炼条件日趋苛刻,耐火材料应用技术也在不断进步。刚玉-尖晶石浇注料具有抗结构剥落性良好,与炉渣浸润性差,抗渣侵蚀性好等特点,在钢包等冶炼容器中得到广泛应用[1-3]。刚玉-尖晶石浇注料的优异性能主要得益于其中的尖晶石组分,其与熔渣接触过程中,可吸收熔渣中的二价或三价离子(Fe2+、Fe3+、Mn2+、Cr3+等),减少熔渣中低熔点物的浓度,提高熔渣的黏度,显著降低熔渣在耐火材料中的渗透和侵蚀,进而大幅提高浇注料的使用性能[4-6];刚玉的耐磨损和抗冲刷能力强,尖晶石具有良好的化学稳定性,且两者热膨胀系数不同,使得刚玉-尖晶石浇注料经热处理后内部形成微裂纹,起到复相增韧作用,进而有助于提高抗热震性能[7-8]。在浇注料中引入尖晶石的方式主要包括引入尖晶石细粉或微粉,氧化镁细粉或微粉原位生成尖晶石,或者加入含尖晶石水泥(CMA水泥)等,这些尖晶石主要以基质形式引入,其发挥作用仅限于浇注料的基质中[9-10]。本工作中探讨了Al2O3-MgAl2O4复相骨料替代板状刚玉骨料对刚玉-尖晶石质浇注料抗渣性能的影响,以制备出使用性能优异的刚玉-尖晶石质浇注料。

1 试验

1.1 原料

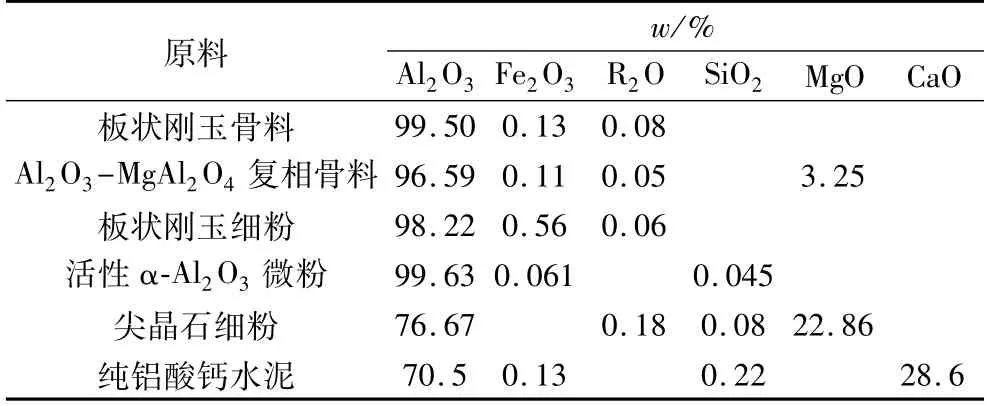

以粒度均为6~3、3~1和≤1的板状刚玉骨料和Al2O3-MgAl2O4复相骨料为骨料,≤0.088 mm的板状刚玉粉、d50=1.3μm的活性α-Al2O3微粉和≤0.074 mm的尖晶石粉为细粉,纯铝酸钙水泥为结合剂,减水剂为FS60。主要原料的化学组成见表1。板状刚玉骨料和Al2O3-MgAl2O4复相骨料的体积密度分别为3.61和3.51 g·cm-3,显气孔率分别为3.0%和6.4%。

表1 主要原料的化学组成

1.2 试样制备

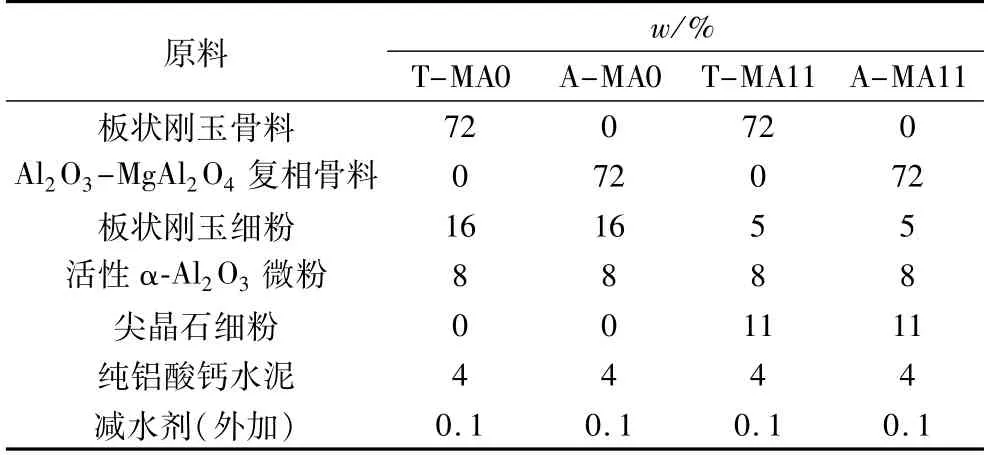

试样配比见表2。按照表2将原料干混5 min,加入4.8%(w)的水后混合3 min,置于70 mm×70 mm×70 mm、孔径为ϕ(20~30)mm×40 mm的模具中振动成型,经室温养护24 h后脱模,于110℃保温24 h烘干,自然冷却后备用。

表2 试样配比

1.3 性能检测

试验所用钢包渣的化学组成(w)为:CaO 46.46%,Al2O32.10%,Fe2O325.49%,SiO214.15%,MgO 4.93%,MnO21.67%。

按照渣、板状刚玉和Al2O3-MgAl2O4复相骨料的理论化学组成,利用FactSage反应热力学软件计算1 600℃时板状刚玉和Al2O3-MgAl2O4复相骨料与渣之间的反应热力学。在计算模型中:

式中:<A>为渣与骨料的质量比;m(渣)为渣的质量,g;m(骨料)为骨料的质量,固定设置为100 g。

采用浸泡法研究2种骨料的抗渣性能:将10 g粒度10~5 mm的耐火骨料与100 g渣置于氧化铝坩埚中混匀,放入电炉中,以5~10℃·min-1的升温速率加热至1 600℃保温3 h后,将骨料试样切开观察其侵蚀情况。

按GB/T 8931—2007,采用静态坩埚法研究浇注料的抗渣性能:将20 g钢渣放入备好的坩埚试样中,在1 600℃保温3 h。冷却后将试样沿中心线剖开,计算侵蚀面积百分率和渗透面积百分率,以衡量浇注料的抗渣侵蚀和渗透性。借助JSM-6610型扫描电镜观察渣侵蚀后骨料和试样的显微结构。

2 结果与讨论

2.1 骨料与渣的反应热力学及显微结构

利用FactSage反应热力学软件计算出了1 600℃时物相组成随渣与骨料反应进程的变化趋势,结果见图1。图中CM2A8和CMA7分别代表CaMg2Al16O27和Ca2Mg2Al28O46。由图1(a)可看出,在板状刚玉骨料与熔渣的反应界面处,随着熔渣质量的增加,刚玉相逐渐减少,直到<A>为0.42时消失;六铝酸钙(CA6)相含量先增大后减少,直到<A>为0.68时消失,且CA6相最高质量达到60 g。

图1 1 600℃时物相含量随熔渣与骨料的反应进程的变化趋势

由图1(b)可看出,在Al2O3-MgAl2O4复相骨料与渣的反应界面处,随着熔渣质量的增加,刚玉相逐渐减少,直到<A>为0.37时消失;Al2O3-MgAl2O4复相骨料与渣接触初期,骨料中Al2O3和尖晶石(MA)相与渣中的CaO反应生成CM2A8。当<A>为0.09时,CM2A8反应生成CMA7,直到<A>为0.17时CM2A8全部转变为CMA7。当<A>为0.3时,CMA7又开始发生反应,析出CA6相。当<A>为0.38时,CA6相含量达到最高值。

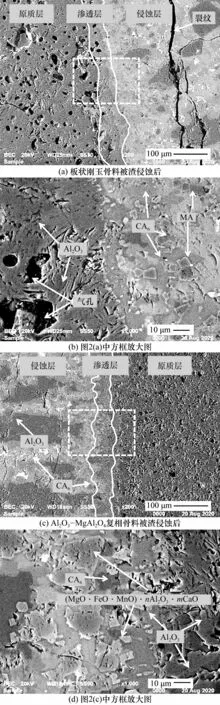

通过以上分析可知,在板状刚玉骨料与渣的反应界面处仅有CA6相,基本无MA相。2种骨料经熔渣侵蚀后的显微结构如图2所示。通过图2(a)可知,在板状刚玉的侵蚀层存在微量的MA相,主要来源于熔渣中的MgO与板状刚玉生成的MA,说明板状刚玉骨料主要依靠过渡层中形成的CA6层阻挡熔渣的侵蚀作用。这与图1(a)中板状刚玉骨料与熔渣反应的热力学计算结果一致。

图2 骨料经熔渣侵蚀后的显微结构

通过分析图2(d)可知,在渗透层中既有CA6相也有CM2A8和CMA7相,而且CM2A8和CMA7相中固溶有Fe、Mn元素,说明该骨料不仅可通过形成CA6层来阻挡熔渣进一步侵蚀,还可通过CM2A8和CMA7相吸收熔渣中FeO、MnO等物质,提高熔渣的黏度,降低熔渣侵蚀作用。这与图1(b)中Al2O3-MgAl2O4复相骨料与熔渣反应的热力学计算结果一致。

除以上分析因素外,比较图2(a)和图2(c)可以发现,2种骨料遭熔渣侵蚀后均可分为原质层、渗透层和侵蚀层。在板状刚玉骨料的侵蚀层中有明显的裂纹,且宽而多,说明板状刚玉在遭受熔渣侵蚀后容易因变质而剥落,在使用过程中会造成浇注料寿命降低;而在Al2O3-MgAl2O4复相骨料的侵蚀层中裂纹细而少,说明其在遭受熔渣侵蚀后不容易剥落,说明Al2O3-MgAl2O4复相骨料具有更好的抗渣性能。

2.2 浇注料的抗渣性能

浇注料试样经静态抗渣试验后的侵蚀和渗透面积百分率如图3所示。从图3中看出,试样的侵蚀和渗透面积百分率的差异趋势是一致的,且各试样之间差异较大,其由大到小的顺序为:试样T-MA0>试样A-MA0>试样T-MA11>试样A-MA11,试样AMA11的侵蚀和渗透面积百分率均最小,分别为11.2%和8.3%,说明其抗渣渗透和侵蚀性能最优。

图3 试样的渣侵蚀与渗透面积百分率

比较试样T-MA0和A-MA0可看出,同为基质中不含尖晶石情况下,含有尖晶石相的Al2O3-MgAl2O4复相骨料可在一定程度上提高浇注料的抗渣性,这主要是因为当熔渣渗透过基质到骨料时,Al2O3-MgAl2O4复相骨料的尖晶石会吸收熔渣中如MnO和FeO等低熔点的物质,提高熔渣的黏度,进而降低其渗透能力。比较试样A-MA0和T-MA11可以看出,同样的尖晶石引入量,在基质中引入尖晶石发挥抗渣的作用更大,这是因为基质部分是熔渣侵蚀和渗透的薄弱环节和优先部位,在基质中引入尖晶石可以尽早抑制熔渣的渗透。比较试样T-MA11和A-MA11可以看出,同样在基质中添加尖晶石的情况下,采用Al2O3-MgAl2O4复相骨料使得整个浇注料体系中均含有尖晶石相,比采用板状刚玉骨料能更好地抑制熔渣的侵蚀和渗透。综上分析,在基质和骨料中同时引入尖晶石可充分提高刚玉-尖晶石浇注料的抗渣性能。

2.3 显微结构

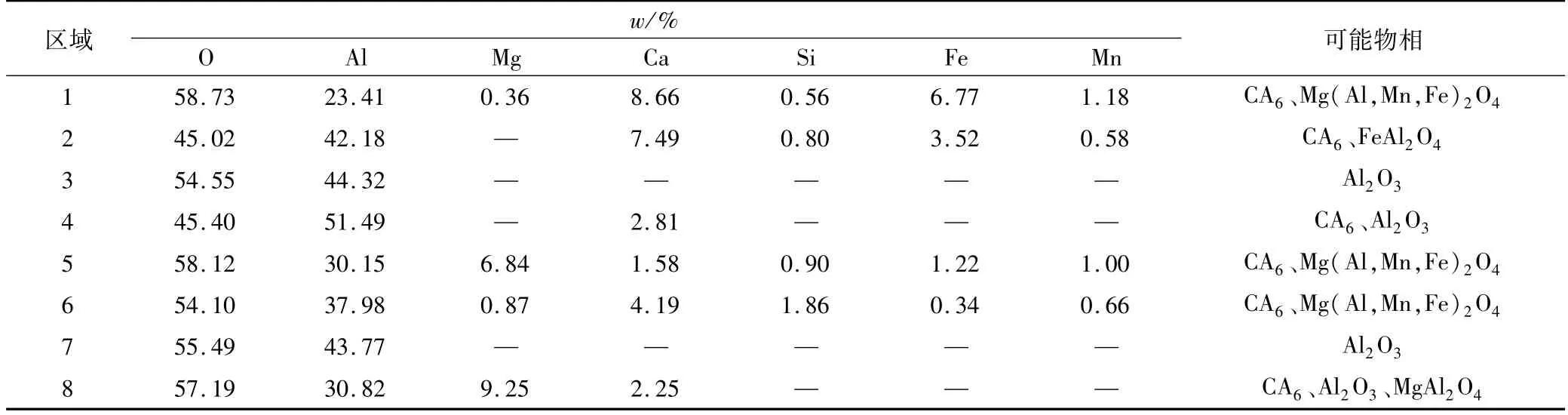

试样T-MA0和试样A-MA0抗渣后的显微结构见图4。图中各点的能谱分析结果见表3。

图4 试样经熔渣侵蚀后的显微结构

表3 图4中各点的能谱分析结果

对比2组试样各层结构可知:试样T-MA0侵蚀层与渗透层的界面不清晰,且结构疏松。而试样A-MA0侵蚀层与渗透层之间界面清晰,没有结构疏松的部位,说明试样A-MA0的抗渣侵蚀性更好。

在图4(a)中,结合点1能谱分析可知,试样TMA0侵蚀层中含有较高含量的Al、Mg、O、Fe、Mn、Ca、Si等元素,可能是生成的少量镁铝尖晶石,其中固溶了渣中的金属元素,部分颗粒状物质为未被侵蚀的刚玉颗粒及其反应物;结合点2能谱分析可知,渗透层中金属元素减少,只在骨料颗粒周围形成一层包裹层,可能物相为CA6、CA2或黄长石。结合点3能谱分析可知,这些块状物质含有高含量的Al和O,为板状刚玉。结合点4能谱分析可知,原质层没有亮色物质,说明不存在渣的渗透,致密度明显增高,骨料与基质发生烧结,该层中基质部分基本为Al2O3、CA6、CA2等物相。上述结果说明试样T-MA0主要依靠形成的CA6、CA2层来抵抗熔渣侵蚀。

在图4(b)中,在渗透层中,靠近原质层时FeO和MnO含量降低,见点5和点6,这2种物质向浇注料中渗透的浓度越来越低,逐渐受到抑制。结合点7能谱分析可知,该块状物质含有高含量的Al和O,为板状刚玉。结合点8能谱分析可知,原质层中骨料含有尖晶石相,为Al2O3-MgAl2O4复相骨料。整个原质层中颗粒烧结紧密,存在较多的圆形或类圆形孔洞,这是在高温处理过程中孔洞的合并和颗粒间烧结产生的。上述结果说明,试样A-MA0不仅依靠形成的CA6层而且依靠Al2O3-MgAl2O4复相骨料的尖晶石相吸收并固溶Fe、Mn元素来抵抗熔渣侵蚀。

3 结论

(1)采用FactSage反应热力学软件计算可知,在Al2O3-MgAl2O4复相骨料与熔渣的反应界面处,既有CA6相又有CaMg2Al16O27和Ca2Mg2Al28O46相,这与熔渣侵蚀试验后骨料的显微结构分析结果一致;

(2)与板状刚玉骨料相比,Al2O3-MgAl2O4复相骨料侵蚀层中的裂纹细而少,遭受熔渣侵蚀后不易剥落。过渡层中既有CA6相也有尖晶石相,而且尖晶石相固溶有Fe、Mn元素,起到抵抗熔渣侵蚀的作用。

(3)由Al2O3-MgAl2O4复相骨料替代板状刚玉骨料后,浇注料的侵蚀和渗透面积百分率都降低。

(4)同样的尖晶石引入量,在基质中引入尖晶石发挥抗渣的作用更大,但在基质和骨料中同时引入尖晶石的浇注料试样抗渣侵蚀和渗透性能最佳。