微孔白云石加入量对镁钙质中间包干式料性能的影响

孟佳泽 陈 定 顾华志 黄 奥 付绿平

武汉科技大学省部共建耐火材料与冶金国家重点实验室 湖北武汉 430081

中间包干式料具有良好的高温性能,施工方便且易与永久层脱离等优点,是现阶段中间包使用最广泛的工作衬用耐火材料。随着高纯度洁净钢冶炼的发展,人们希望中间包干式料不污染钢水,最好还具有一定洁净钢水的能力。因此,热力学稳定和抗碱性渣侵蚀强的含游离CaO的镁钙质耐火材料引起了普遍重视[1-2]。白云石作为最常见的镁钙质耐火原料,通常采用二步煅烧法将其合成为镁钙砂,以镁钙砂为原料制备镁钙质耐火材料。然而,二步煅烧法工艺复杂,资源耗费较大,并且致密的镁钙砂不利于提高镁钙质耐火材料的隔热性能[3-6]。针对上述问题,本工作中,简化镁钙质原料的制备工艺,采用一步煅烧法将白云石矿在1 400℃煅烧,由于白云石烧后内部产生的母盐假象以及质点的迁移保留了一定量气孔,制得了微孔白云石,并以其为原料制备了镁钙质中间包干式料。

1 试验

1.1 原料

试验所用的原料主要有:微孔白云石,粒度分别为3~1、1~0.088和≤0.074 mm;电熔镁砂,粒度分别为3~1、1~0.088和≤0.074 mm;酚醛树脂和无水乙醇。

微孔白云石是白云石矿经过1 400℃保温3 h热处理后得到的,其主要化学组成(w)为:CaO 57.33%,MgO 41.51%,SiO20.50%,Al2O30.19%。其体积密度为1.42 g·cm-3,显气孔率为36.71%,主要物相是方镁石和方钙石。

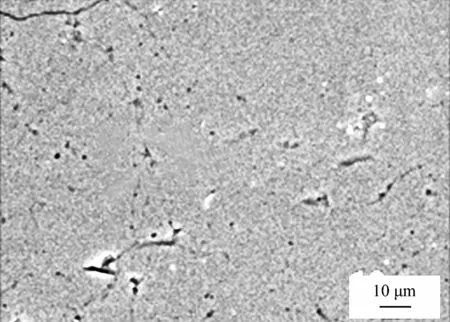

微孔白云石的显微结构照片如图1所示。

图1 微孔白云石的显微结构照片

从图1可以看出,微孔白云石内部出现大量气孔,气孔孔径<1μm,气孔尺寸小且分布均匀,这是白云石原料经过1 400℃煅烧后残留的母盐假象和煅烧过程中质点的迁移造成的[6]。

1.2 试样制备与性能检测

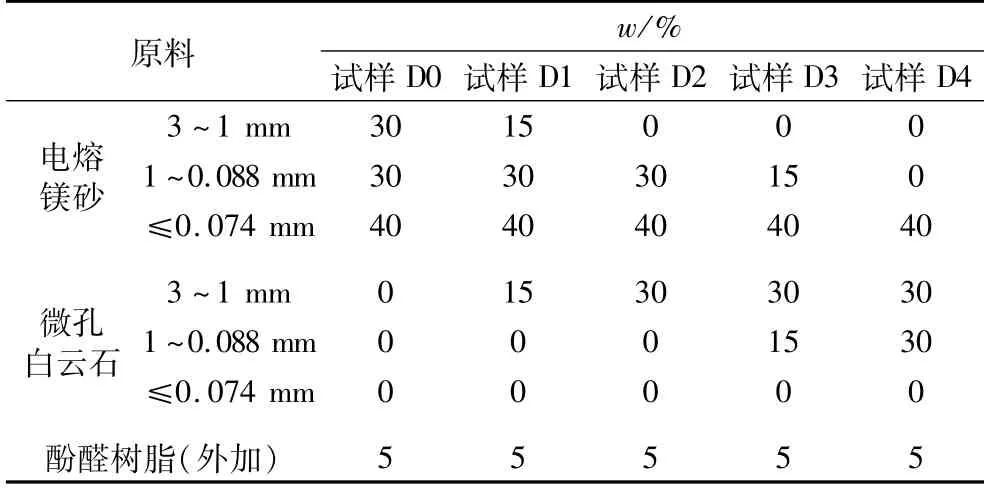

试样配比见表1。按表1准确称量电熔镁砂和微孔白云石,首先将配好的骨料放入混碾机中混合均匀,其次将无水乙醇分散后的酚醛树脂倒入骨料中继续混碾,待骨料表面均匀涂覆酚醛树脂后,再将细粉倒入混碾机,使其充分包裹骨料。随后将配好的原料放入模具中捣打成ϕ50 mm×50 mm圆柱型试样和内孔径为ϕ(10~20 mm)×20 mm的ϕ50 mm×50 mm抗渣坩埚试样。将上述试样置于200℃真空干燥箱保温3 h后脱模,最后对试样分别进行1 100和1 550℃保温3 h热处理后冷却至室温。

表1 试样配比

按GB/T 2998—2015检测试样的显气孔率和体积密度,按GB/T 5072—2008检测试样的常温耐压强度,按GB/T 5988—2007检测试样的线收缩率,按GB/T 37796—2009检测1 550℃烧后试样在800℃下的热导率。按GB/T 8931—2007,采用静态坩埚法进行抗渣侵蚀试验,侵蚀试验用渣的化学组成(w)为:CaO 45%,Al2O335%,MgO 10%,SiO25%,CaF25%。采用X射线衍射仪分析烧后试样的物相组成。

2 结果与讨论

2.1 常温物理性能

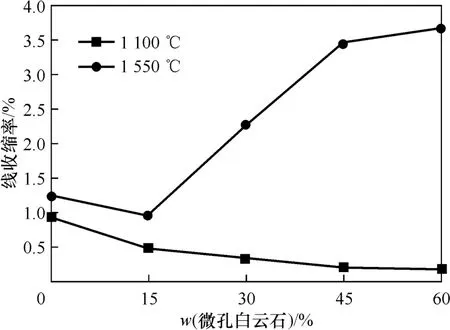

图2示出了微孔白云石加入量对试样线收缩率的影响。从图中可以看出,经过中温和高温热处理后的试样均发生不同程度的收缩。随着微孔白云石加入量的增加,1 100℃热处理后试样的线收缩率略微减小,整体变化不大;1 550℃高温处理后试样收缩则显著增强,当微孔白云石加入量为60%(w)时,试样的线收缩率达到3.73%。这是由于1 100℃处理后,试样中酚醛树脂在200℃烘烤过程中形成的三维网状结构被破坏并释放出大量气体,但此时烧结不明显[6]。然而1 550℃高温烧后,随着微孔白云石加入量的增加,试样在1 550℃下发生二次烧结,骨料与基质之间结合更加紧密,试样整体线收缩率显著增大。

图2 微孔白云石加入量对试样线收缩率的影响

图3示出了微孔白云石加入量对试样体积密度和显气孔率的影响。从图中可以看出,随着微孔白云石加入量的增加,不同温度热处理后试样的体积密度呈现下降趋势,显气孔率的变化趋势与之相反。这是由于添加的微孔白云石气孔率高,其加入量越多,引入的气孔也越多,导致烧后试样的显气孔率升高,体积密度降低。热处理温度对显气孔率有显著的影响,200℃处理后的试样显气孔率较低,1 100℃处理后,酚醛树脂热解并氧化释放气体[7-9],导致显气孔率增大。随着温度继续升高到1 550℃,材料内部发生固相烧结,显气孔率有所下降。

图3 微孔白云石加入量对试样体积密度和显气孔率的影响

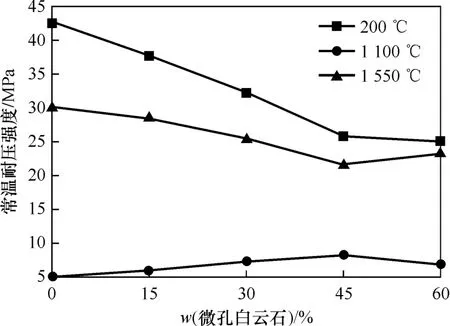

图4示出了微孔白云石加入量对试样常温耐压强度的影响。从图中可以看出,200℃烘烤后试样的常温耐压强度最大,其次是1 550℃高温热处理后的试样,1 100℃中温热处理后试样的强度最低。这是因为200℃烘烤后,酚醛树脂固化产生较高的结合强度,随着微孔白云石加入量的增加,引入较多的气孔导致常温耐压强度有所下降。在1 100℃热处理过程中,酚醛树脂会伴随着温度的升高释放出CO2等挥发分,导致酚醛树脂固化形成的三维网状碳结构破坏,此时试样内未达到固相反应烧结的条件,因此强度最低。而1 550℃高温热处理后,试样发生烧结,强度较1 100℃处理后的试样有所提高,当微孔白云石加入量为60%(w)时,试样经过1 550℃高温处理后的强度有所上升,约26.0 MPa。这是由于微孔白云石显气孔率高,烧结活性大,二次烧结明显,在一定程度上使骨料与基质之间结合更紧密[10-11]。

图4 微孔白云石加入量对试样常温耐压强度的影响

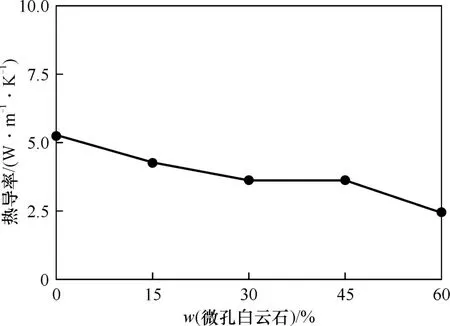

不同微孔白云石加入量试样于1 550℃烧后在800℃下的热导率如图5所示。可以看出,随着微孔白云石加入量的增加,试样在800℃下的热导率逐渐减小,且均远小于镁质干式料的。加入60%(w)微孔白云石的试样在800℃下具有较低的热导率,为2.410 W·m-1·K-1,比不添加微孔白云石试样的,下降51.9%。

图5 微孔白云石加入量对试样热导率的影响

2.2 抗渣性能

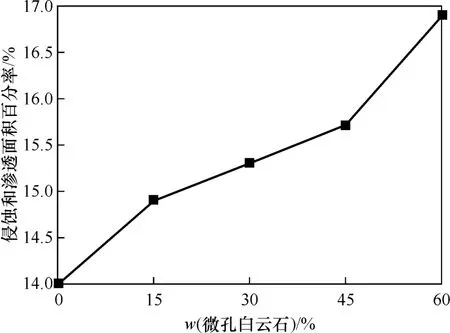

图6示出了不同微孔白云石加入量试样的侵蚀指数。从图6可以看出,随着微孔白云石加入量的增加,试样的侵蚀和渗透面积百分率逐渐增加,说明试样的抗渣性呈现逐渐减弱的趋势。另外从坩埚渣侵蚀后的宏观形貌看出(图略),加入15%(w)微孔白云石的坩埚内壁凹凸不平,骨料边缘处模糊,耐火材料受到明显侵蚀。其余4组坩埚装渣孔轮廓完整,内侧表面光滑,骨料剥落较少。5组坩埚内侧和底部均渗透较深,说明熔渣与耐火材料的反应以渗透为主。

图6 微孔白云石加入量对试样的侵蚀和渗透面积百分率的影响

3 结论

(1)一步煅烧法制得的微孔白云石是一种较为优良的镁钙质耐火原料,当添加60%(w)微孔白云石料时,1 550℃处理后试样的常温耐压强度为26.0 MPa,与镁质干式料相比略微降低。随着微孔白云石加入量的增加,试样的线收缩率先减小后增大,显气孔率增加。加入60%(w)微孔白云石试样的热导率与镁质干式料相比下降了51.9%,表现出优异的隔热性能。

(2)随着微孔白云石加入量的增加,试样内气孔为熔渣侵蚀骨料提供了路径,且微孔白云石颗粒中CaO易于向渣中溶解导致颗粒侵蚀层的形成,进而阻碍熔渣向骨料侵蚀,降低了试样的抗渣侵蚀性能。

综合考虑,添加60%(w)微孔白云石的试样性能最佳。