轻质高强莫来石浇注料的组分优化和性能增强

夏玉婷 杨文博 饶羽彤 聂锐杉 姚 远

武汉科技大学省部共建耐火材料与冶金国家重点实验室 湖北武汉 430081

随着双碳战略的实施,高温工业对节能环保的要求越来越严格,轻质耐火材料的研究和使用不断增多[1]。莫来石浇注料具有荷重软化温度高,抗热震性好,抗侵蚀能力强等优良的性能,在工业炉内衬、钢包包盖、中间包内衬等方面被广泛使用[2]。但致密的骨料和基质导致浇注料的热导率高,使得高温热工设备的热量损失较大,能耗较高。因此,实现浇注料轻量化,有必要研发耐高温、低导热、高强度和良好抗热震性的耐火浇注料。

浇注料轻量化可通过轻质骨料或轻量化基质来实现。骨料是浇注料强度的主要贡献者,性能良好的轻质骨料才能制备出高强低导热的浇注料。Yi等[3]以多孔隙的莫来石质微球、α-Al2O3和SiO2微粉为主要原料,硅溶胶为结合剂,AlF3·H2O、V2O5为添加剂,在试样中生成了大量晶须,从而制备了高强度、低热导率的莫来石浇注料。王月月等[4]使用球型轻质莫来石骨料、莫来石细粉和蓝晶石为主要原料,得到了流动性好,体积密度为1.73 g·cm-3,热导率为0.580 W·(m·K)-1,力学性能良好的轻质莫来石浇注料。

在基质部分,同样可以进行轻量化设计,即在基质中加入造孔剂。石宇恒等[5]在刚玉-莫来石浇注料中添加了聚苯乙烯泡沫球,当添加量为浆料总体积的50%时,浇注料的气孔率为61%,热导率低至0.220 W·(m·K)-1。氧化铝空心球因其耐火度高和热导率低等优点,常被作为骨料制备多孔陶瓷[6-8],但其同时也是一种新型的无机造孔剂。王宇等[9]在莫来石浇注料中加入30%(w)氧化铝空心球时,浇注料的体积密度降低至1.96 g·cm-3,热导率为0.890 W·(m·K)-1。

综上所述,同时对基质和骨料进行轻量化设计,可以在保持良好力学性能的基础上得到热导率更低的浇注料,从而减少高温热工设备的能耗。因此,本工作中以微孔莫来石、莫来石细粉、氧化铝微粉、二氧化硅微粉为主要原料,氧化铝空心球为造孔剂,水泥为结合剂,研究了氧化铝空心球加入量和热处理温度对莫来石浇注料性能的影响。

1 试验

试验原料为:5~3、3~1和1~0.086 mm的微孔莫来石骨料,≤0.045 mm的莫来石细粉,二氧化硅微粉,氧化铝微粉,2~1 mm的氧化铝空心球造孔剂,CA71水泥结合剂及三聚磷酸钠。

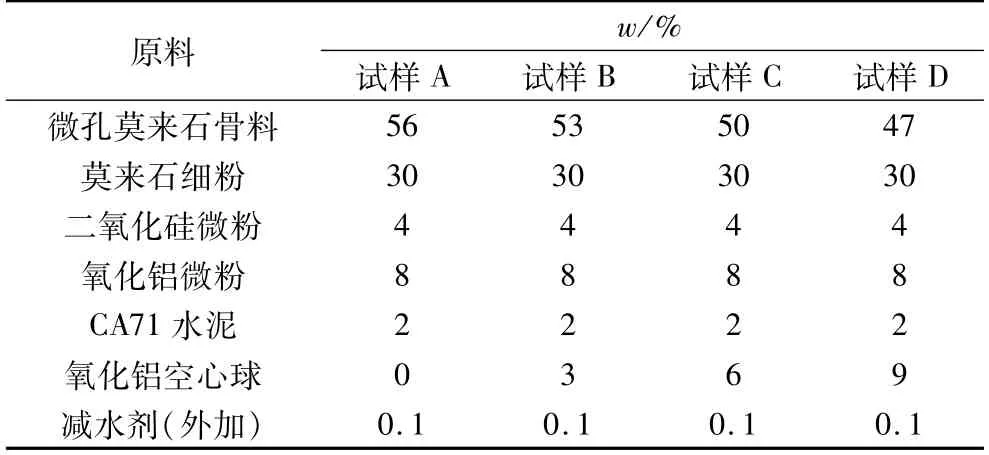

在本工作中,基于最紧密堆积理论,根据Anderson公式,对比了不同分布模数(n)浇注料的性能,优选出n=0.32进行骨料配比,具体试样配比见表1。根据表1称取原料后混匀,然后将其放入水泥砂浆搅拌机中,加水(加入质量分数约13%)湿混。再倒入模具中,通过振动台振动浇注成型,试样尺寸为25 mm×25 mm×140 mm,经室温养护24 h后脱模。再放置于烘箱中110℃保温24 h。最后,干燥后的试样分别于1 100、1 400℃下保温3 h热处理,冷却至室温后取出。

表1 试样配比

根据GB/T 2997—2015检测试样的体积密度和显气孔率,根据GB/T 3001—2017检测试样的常温抗折强度,根据GB/T 5072—2008检测试样的常温耐压强度,根据GB/T 5988—2007检测试样的加热永久线变化。根据YB/T 4130—2005检测经1 400℃热处理后试样的热导率(热面温度分别为200、400、600、800和1 000℃)。根据YB/T 2206—1998检测试样的抗热震性,将试样放在1 000℃马弗炉中保温20 min后,在28℃流水中急冷3 min,再在空气中继续放置10 min,重复5次,烘干后测试试样的常温抗折强度,计算强度保持率,以其表征试样抗热震性。

2 结果与讨论

2.1 物相组成

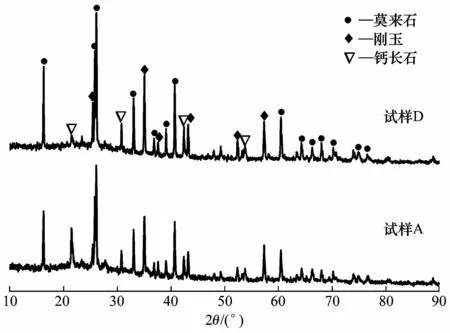

图1为1 400℃热处理后试样的XRD图谱。

图1 1 400℃热处理后试样的XRD图谱

从图1可以看出,未添加氧化铝空心球的试样主要含钙长石、莫来石、刚玉等,而加入9%(w)的氧化铝空心球试样中莫来石相的衍射峰增强。这是由于基质中氧化铝微粉和二氧化硅微粉等原料在高温下发生反应,生成莫来石、钙长石等产物。同时,在氧化铝空心球与基质界面处形成富Al2O3区,从而提高莫来石生成量。

2.2 常温物理性能

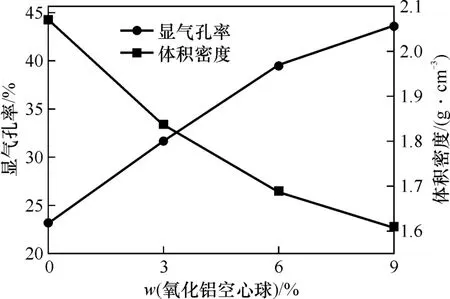

图2示出了1 400℃热处理后试样的显气孔率和体积密度。从图中可以看出,随着氧化铝空心球添加量的增加,试样的显气孔率逐渐增加,而其体积密度减小。未添加氧化铝空心球时,浇注料气孔率为23.2%,说明微孔莫来石也能为浇注料提供一定的气孔率。当氧化铝空心球添加量为9%(w)时,显气孔率最高,达到43.6%,体积密度最小,为1.61 g·cm-3。这是由于氧化铝空心球的轻质多孔结构为浇注料提供大量气孔;同时,氧化铝空心球促进莫来石生成,造成体积膨胀,增加浇注料的气孔率[10]。

图2 1 400℃热处理后试样的显气孔率和体积密度

图3示出了不同温度热处理后试样的加热永久线变化。从图中可以看出,随着热处理温度的升高和氧化铝空心球加入量的增加,试样的加热永久线变化在不断增加。这是由于氧化铝空心球与基质部分发生反应,生成莫来石造成体积膨胀[9,11]。随着温度升高,莫来石生成量增加,试样的加热永久线变化也随之增大。此外,氧化铝空心球与基质界面区域为富Al2O3区,此区域出现液相的温度较其他区域的高,液相收缩率较小,造成试样的加热永久线变化增大。

图3 不同温度热处理后试样的加热永久线变化

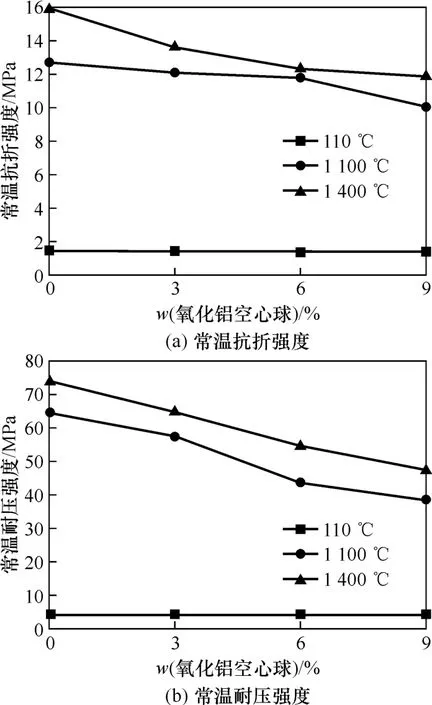

图4示出了不同温度热处理后试样的常温强度。从图中可以看出,试样的常温强度随氧化铝空心球加入量的增加而降低。同时,随着热处理温度升高,试样的常温强度逐渐增大。当氧化铝空心球加入量为9%(w)时,1 400℃热处理后试样的常温抗折强度和常温耐压强度分别为11.9和47.1 MPa。110℃烘干后试样的强度主要由莫来石骨料的本征强度提供。但基质与细粉的结合强度并不高,故此时常温耐压强度较低。经1 400℃高温处理后,骨料和微粉间烧结作用使得浇注料中的颗粒之间结合更加紧密,且氧化铝微粉和二氧化硅微粉反应生成莫来石,提高浇注料强度[12]。然而,由于氧化铝空心球取代了部分骨料,增加试样的气孔率,导致力学强度下降。但氧化铝空心球提高了莫来石的生成量,且氧化铝空心球的多孔结构能够阻碍裂纹扩展,故其强度下降较少。

图4 不同温度热处理后试样的常温强度

2.3 抗热震性能

图5示出了试样经1 100℃热震5次后的常温抗折强度及其强度保持率,未添加氧化铝空心球的试样在热震3次后断裂,其余试样在热震5次后出现少量裂纹。从图中可以看出,随着氧化铝空心球加入量的增加,试样热震5次后的常温抗折强度基本降低,但试样的强度保持率逐渐增加。这是由于氧化铝空心球为轻质多孔结构,其孔洞内的微裂纹能够有效缓解裂纹的扩展,从而提升浇注料的抗热震性能。此外,微孔莫来石骨料中的微孔也有利于增加裂纹的扩展路径,也提高了浇注料的抗热震性能[13]。

图5 试样热震后的常温抗折强度及其强度保持率

2.4 热导率

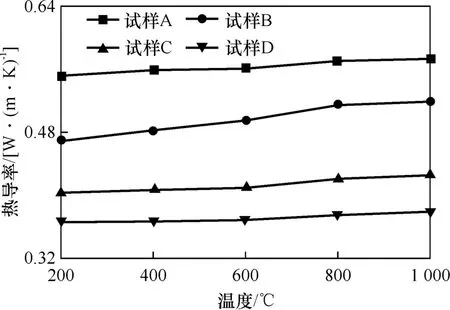

图6示出了试样在不同温度下的热导率。

图6 试样在不同温度下的热导率

从图6可以看出,随着氧化铝空心球加入量的增加,试样的热导率降低。当氧化铝空心球加入量为9%(w)时,试样在1 000℃下热导率降低至0.380 W·(m·K)-1。这是由于氧化铝空心球的多孔结构,使得试样气孔率增加,从而降低热导率。而微孔莫来石本身也有很多气孔,也能够降低试样的热导率。

3 结论

通过最紧密堆积原理,合理优化浇注料的组分比例,解决了氧化铝空心球和轻质莫来石骨料结合困难的问题。随着氧化铝空心球加入量的增加,试样的显气孔率明显增加,体积密度降低,热导率显著下降,抗热震性提高,强度降低。当氧化铝空心球添加量为9%(w)时,经1 400℃热处理后试样的显气孔率为43.6%,体积密度低至1.61 g·cm-3,1 000℃下的热导率低至0.380 W·(m·K)-1,强度仍然较高,常温抗折强度和常温耐压强度分别为11.9和47.1 MPa。在节能减排的背景下,不仅节约生成成本,还降低了能耗。