采煤机状态数据实时特效渲染技术

贾 龙,张哲豪,石成虎,马战鹏,杨皓月,李思雯

(1.西安重装智慧矿山工程技术有限公司,陕西 西安 710032;2.中国矿业大学 机电工程学院,江苏 徐州 221116;3.苏州优米康通信技术有限公司,江苏 苏州 215104)

0 引言

现代化综采工作面是煤矿生产安全、高效、绿色生产的重要保障,采煤机是现代化综采设备体系中重要的机电液一体化装备之一,在煤矿井下“三机”协同开采中占重要地位,其自动化、智能化成套技术水平直接影响到整个综采工作面安全生产和开采效率,而采煤机监控系统是实现采煤机“精准”“透明”开采的必要条件。现阶段,采煤机运行状态的监控集中在温度、电流、速度和姿态等传感信息,通过二维面板进行显示,状态数据信息表征直观性较差。

随着虚拟现实(Virtual Reality,VR[1-2])技术与煤矿智能化高效开采的逐渐融合,一定程度上提高了矿山生产效率和经济效益,但是此方向仍属于起步阶段,显示出广阔的应用前景。将虚拟现实技术应用于煤矿及采煤机监控领域,对其进行实时可靠、形象直观、具有可交互性的远程监测,可及时掌控煤矿及采煤机的准确运行状态[3]。适时调整运行参数,必要时发挥人的能动性,进行人工远程干预,实现临场式的远程控制与调度[4],对提高生产效率、消除事故隐患、减少工人数量和降低事故发生,有着极其重要的保障作用[5],是实现综采智能化和安全高效生产的最有效手段。

现阶段VR技术已被广泛应用于采煤机运行状态实时监测,但采煤机运行状态是数据仍采用数据形式进行独立表征,未能实现将牵引、截割、姿态信息进行融合,监控信息的变化率与偏离信息与采煤机3D模型渲染处于分离状态,不能实现与虚拟现实模型进行实时动态融合,未能充分发挥采煤机3D模型的综合表现作用[6]。

针对以上问题,提出一种基于物理的实时渲染方法,基于采煤机负载电流、液力状态和截割顶底板曲线3个采煤机重点监测数据,提出了3种实时特效渲染技术。基于采煤机温度传感网络,提出了实时温度数模融合渲染技术;基于对采煤机摇臂壳体的有限元分析,生成预渲染载荷贴图,借助采煤机摇臂倾角、运行速度2个指标生成实时载荷贴图,提出了摇臂壳体截割负载数据融合渲染技术,切实推动解决传统采煤机VR系统存在问题,在较为精确地表达采煤机运行状态的同时,兼顾系统的实时性、真实感与沉浸感。

1 物理渲染光照模型及图元顶点变换

基于物理的渲染(Physically-Based Rendering,PBR[7-8])是由Disney提出、Epic改进的一种计算机图形渲染中使用的更加符合物理学规律的网格模型实时着色程序的集合。较传统的Lambert光照模型和Blinn-Phong光照模型来说,PBR光照模型的渲染原理更加接近现实世界的物理原理。

基于物理的渲染光照模型理论包括微平面模型、能量守恒计算、菲涅尔反射、线性空间、色调映射和物质光学特性[9-10],其实质就是计算3D场景环境光照射到网格模型表面上一点P并将一部分光反射到场景摄像机中的过程,该过程可以使用渲染方程表示

(1)

式中,Lo(P,ωo)为点P在输入光照Li(P,ωi)下反射到场景摄影机中的辐照度;Le(P,ωo)为点P自发光发出的光辐照度(默认为0);ωi为光照方向L的立体角;ωo为观察方向V立体角;fr(P,ωi,ωo)为光照散射函数;n·ωi为P点法线方向向量和光照方向向量l的夹角θi,如图1所示。Ω为点P法线方向的半球领域;dωi为光照方向立体角积分微元,如图2所示。

图1 点P光照渲染过程Fig.1 Point P lighting rendering process

图2 半球领域Ω与立体角ωFig.2 Hemispherical field Ω and solid angle ω

根据PBR光照模型,文中使用的PBR材质粗糙度/金属度工作流纹理可分为8种类型,图像格式有彩色图像(RGB)格式和灰度格式(Grayscale),见表1。

表1 采煤机传感数据监测实验操作流程时间

表1 PBR粗糙度/金属度工作流材质纹理

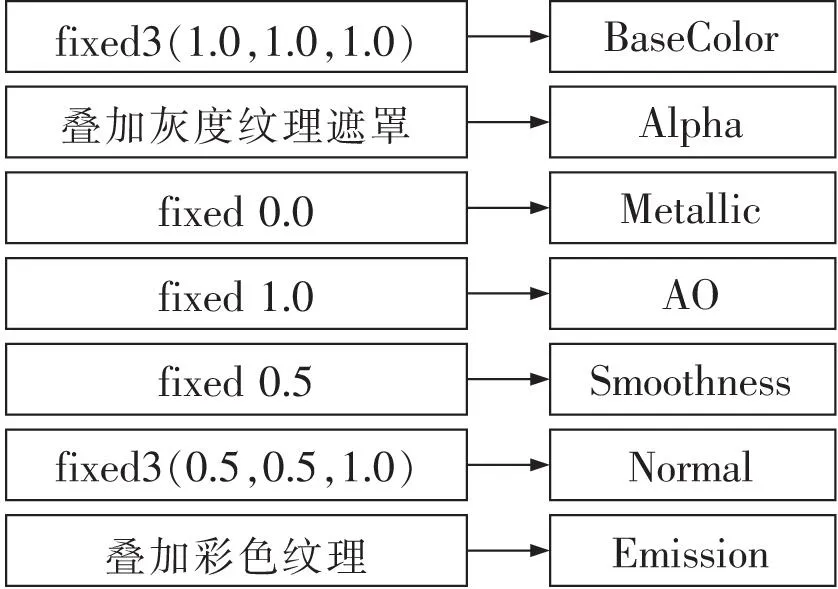

虚拟现实上位机使用的Unity引擎可编程渲染管线(High Definition Render Pipeline,HDRP)中的HDRP着色器采用上表8张纹理组成的4张贴图用于着色器贴图采样器(Sampler)的采样和PBR着色计算,贴图采用Tegra高质量图像格式(*.tga)存储,贴图通道纹理定义和与着色器输入端的关系,如图3所示。

图3 贴图通道纹理定义和与着色器输入端的关系Fig.3 Relationship between map channel texture definition and shader input

通道灰度颜色值为Roughness对应颜色值的反相

CSmoothness=1-CRoughness

(2)

当引擎渲染画面时,通过HDRP可编程渲染管线和着色器输入的各类材质通道和场景光照信息,将模型顶点转换到屏幕上,并基于上文研究的PBR光照模型进行着色计算,即可获得逼真的场景图像。以下重点介绍Unity使用的HDRP可编程渲染管线流程及模型的顶点变换。

要通过特效表达采煤机的实时传感数据,必须先研究图元数据顶点的空间变换过程。图元数据顶点在渲染管线的着色程序中进行了4次空间变换,图元顶点空间变换流程如图4所示。

图4 图元顶点空间变换流程Fig.4 Primitive vertices space transformation process

对于模型空间下一顶点P0(xo,yo,xo,1),从模型空间变换到世界空间的矩阵M和世界空间下的Pworld点坐标可由(3)、(4)式求出

M=TRK

(3)

(4)

式中,T为平移矩阵;R为旋转矩阵;K为缩放矩阵。顺序为先缩放,再旋转,最后平移。

Pworld点从世界空间变换到观察空间的矩阵V和观察空间下的Pview点坐标可由下式求出

(5)

(6)

式中,R-1为逆旋转矩阵;T-1为逆平移矩阵。变换需要将顶点所在的模型逆向移动至观察空间原点,最后将z分量取反(观察空间是右手坐标系)。

Pview点从观察空间变换至剪裁空间点Pclip所使用的投影矩阵P可以通过下式计算

P=

(7)

(8)

式中,αFOV为摄影机视场角;δ为摄影机横纵比;dFar和dNear为远近剪裁平面与摄像机镜头的水平距离。

得到剪裁空间点Pclip的坐标后,进行透视除法,将顶点Pclip转换为归一化设备坐标系下的点PNDC,并将z分量写入深度缓存。

(9)

式中,dDepth为深度缓存中该点的深度,dDepth⊂[0,1];且xNDC,yNDC⊂[-1,1]。

在Unity里,屏幕空间最左下角像素的像素坐标为(0,0),最右上角像素的像素坐标为(wscn,hscn),则点PNDC映射到屏幕空间的坐标Pscn可通过下式计算

(10)

最后获得点P0(xo,yo,zo,1)经过一系列空间变换后在屏幕空间的坐标Pscn(xscn,yscn)。

2 采煤机传感数据实施特效渲染技术

基于PBR光照模型与模型顶点坐标变换的研究为基础,基于Unity HDRP可编程渲染管线选取采煤机3个重点监测模拟量数据,设计着色程序,实现基于采煤机实时传感数据流数据的3D可视化效果。

2.1 负载电流渲染技术

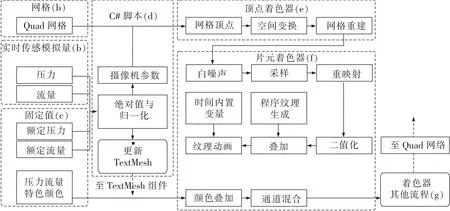

电流是最基本的物理量之一,是采煤机监测中最重要的物理量,能直观反映负载和线路的工作状态。本系统虚拟现实上位机负载电流渲染技术采用高阶着色器语言(High Level Shading Language,下文简称HLSL)编写HDRP渲染管线适用的负载电流渲染着色器。该着色程序实现虚拟现实上位机对于采煤机三相进线电流、泵电机电流、左右牵引电机电流、左右截割电流的实时3D数据可视化渲染,渲染流程和特效对象父子关系树如图5所示。

图5 负载三相电流渲染流程和特效对象父子关系树Fig.5 Load three-phase current rendering process and parent-child relationship tree of special effect objects

场景特效对象父子关系树如图5(g)所示。特效对象使用一个空对象进行封装,包含一个用于渲染特效的Quad网格和3个显示电流百分比的Unity用户界面TextMesh组件。

步骤一:渲染初始化阶段。以C#脚本委托回调机制建立回调函数,获取采煤机实时传感数据流(下称数据流)中监测负载三相电流的U、V和W相电流值,如图5(a)所示;获取固定值,包括三相额定电流、三相电流相位差和三相电流特效颜色,如图5(b)所示。

步骤二:C#脚本数据处理阶段。为了使着色器能够同时用于采煤机不同机构电流的可视化渲染,对三相电流各相电流数据以式(11)进行绝对值和归一化计算

(11)

式中,ix为归一化的某相电流值,可表示iu、iv或iw;Ix为数据流中获取的某相电流值,可表示Iu、Iv或Iw;Ie为该三相电流额定值,为了保证在采煤机启动的瞬时三相电流为额定电流150%左右时特效可以正常渲染,故式中乘以系数2/3。计算完成后保存在三维数组(Vector 3)中。采用分辨率为1 024×1 024的二维纹理(Texture 2D)格式存储C#脚本预生成的三角函数灰度二值化程序纹理。然后更新每相电流对应的TextMesh组件,并将三维数组、三相电流特效颜色、三相电流相位差和三角函数灰度程序纹理输入HLSL着色器程序中,如图5(c)所示。

步骤三:顶点着色器中的纹理坐标重映射,如图5(d)所示。为了表示UVW相电流的相位差和电流大小,对灰度程序纹理的采样UV坐标进行重映射计算。对采样坐标U分量的偏移以V相电流采样坐标U分量值ucur-v为基准,则U相采样坐标ucurr-u和W相采样坐标ucurr-w可由下式计算

(12)

(13)

式中,φuv为三相电流U相和V相的相位差,φuv=2π/3;φvw为三相电流V相和W相的相位差,φvw=2π/3。三相电流采样坐标V分量与归一化电流值成比例,且V分量的大小被限制在闭区间[0,1]中,由HLSL函数Clamp(x,min,max)实现

(14)

式中,vx为三相电流的采样坐标V分量,可表示vu,vv或vw。

步骤四:基于HLSL时间内置变量的纹理动画,如图5(d)所示。通过HLSL时间内置变量动态改变3个电流分量采样坐标U分量,实现纹理从左往右匀速运动,动态渲染电流的波动情况:采样坐标U分量可由以下公式计算

ux-anim=ux+kspeedtHLSL

(15)

式中,ux-anim为带纹理动画的三相电流的采样坐标U分量,可表示uu-amin,uv-anim和uw-anim;tHLSL为HLSL时间内置变量。然后使用2D纹理贴图采样器对3个电流分量的UV坐标进行采样,采样函数为tex2D(ux-anim,vx)。

步骤五:片元着色器中的颜色叠加,如图5(e)所示。将输入着色器程序的三相电流特效颜色分别和3个电流分量采样后的2D纹理图像进行逐像素颜色相乘,将颜色进行叠加。

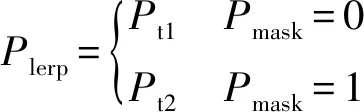

步骤六:通道混合,如图5(e)所示。以电流U分量经过UV采样后的灰度图片为遮罩纹理(Mask Map),将电流U分量和V分量的彩色纹理图像进行叠加,再以电流V分量经过UV采样后的灰度图片为遮罩,叠加电流W分量的彩色图像。对于2D纹理每个像素来说,叠加后纹理像素颜色Plerp由被叠加纹理和叠加纹理同位置像素颜色Pt1和Pt2以及遮罩纹理同位置像素颜色Pmask决定,逐像素的叠加计算模型和叠加效果如式(16)和图6右侧所示;2D灰度纹理遮罩则由3个电流分量的灰度图逐像素取最大值合成,如图6左侧所示。

图6 叠加后的2D纹理遮罩和图片Fig.6 2D texture mask and image after overlaying

(16)

步骤七:采用HDRP着色器对其进行渲染,以上步骤中计算的动态纹理、自定默认参数与PBR材质通道定义的关系如图7所示。

图7 纹理与PBR材质通道定义关系Fig.7 Relationship between 2D texture and PBR material channel definition

加载电流渲染特效可根据脚本实时输入的三相电流和额定电流进行电流特效2D图像纹理的参数化动态渲染,效果如图8所示。

图8 负载电流特效2D图像纹理的参数化动态渲染Fig.8 Parametric dynamic rendering of load current special effect 2D image texture

通过以上步骤,将采煤机实时传感数据流中各部负载三相电流特效在Unity场景特效对象中的Quad网格上进行实时动态渲染,并通过滤镜(Volume)进行屏幕图像后处理增强自发光效果,如图9所示。

图9 负载三相电流特效在Unity场景中的实时渲染Fig.9 Real time rendering of load three-phase current special effect in Unity scene

2.2 液力状态渲染技术

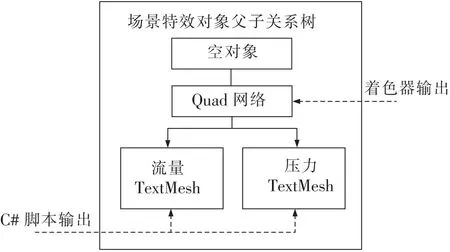

采煤机的液力状态指其液压和冷却系统管网的压力和流量,是重要的监测模拟量,反映了采煤机液压和冷却系统管网的压力传递和流量分配情况[13]。本系统虚拟现实上位机使用节点化的Unity Shadergraph着色器编辑器编写适用于HDRP渲染管线的Lit Graph着色程序,基于采煤机实时传感数据流,实现采煤机各部液力状态3D特效的动态渲染。渲染流程和场景特效对象父子关系树如图10和图11所示。

图10 液力状态实时渲染流程Fig.10 Process of hydaulic state real-time rendering

图11 液力状态特效对象父子关系树Fig.11 Parent-child relationship tree of hydraulic state effect objects

液力状态渲染特效对象使用一个空对象进行封装,包含一个用于渲染特效的Quad网格、2个显示流量以及压力百分比的Unity用户界面TextMesh组件。

步骤一:渲染初始化阶段。将特效渲染使用的Quad网格信息输入顶点着色器,如图10(a)所示。其余2个输入对象与负载电流渲染技术中步骤一类似,获取采煤机数据流中监测液力状态传感器的压力和流量值,如图10(b)所示;获取传感器额定压力、额定流量和压力流量特效颜色,如图10(c)所示。

步骤二:C#脚本数据处理阶段。与负载电流渲染技术中步骤二类似,根据额定压力和额定流量值,将实时压力和流量值进行绝对值和归一化计算,并通过C#脚本获取摄影机的视场角、远近剪裁平面和画面横纵比输入顶点着色器用于计算空间变换矩阵;最后更新场景特效对象TextMesh组件,如图10(c)所示。

步骤三:网格的空间变换与重建。该过程在顶点着色器中完成,使Quad网格三角面法线方向一直与摄影机观察方向重合。对于Quad网格的某个顶点P0来说,首先通过式(17)计算模型空间下原点O0(0,0,0)到点P0(x0,y0,z0)的方向向量O0P0,并将模型原点O0通过式(19)的MV变换转换至观察空间得到点O1(x1,y1,z1),然后通过式(19)在观察空间计算P0在观察空间下相对于O1的点P1(x2,y2,z2),从而在观察空间重建网格,最后将网格点P1通过式(20)的MV逆变换转换到模型空间下的点P3(x3,y3,z3),如图10(e)所示。

(17)

(18)

(19)

(20)

式中,M为模型矩阵;V为观察矩阵。

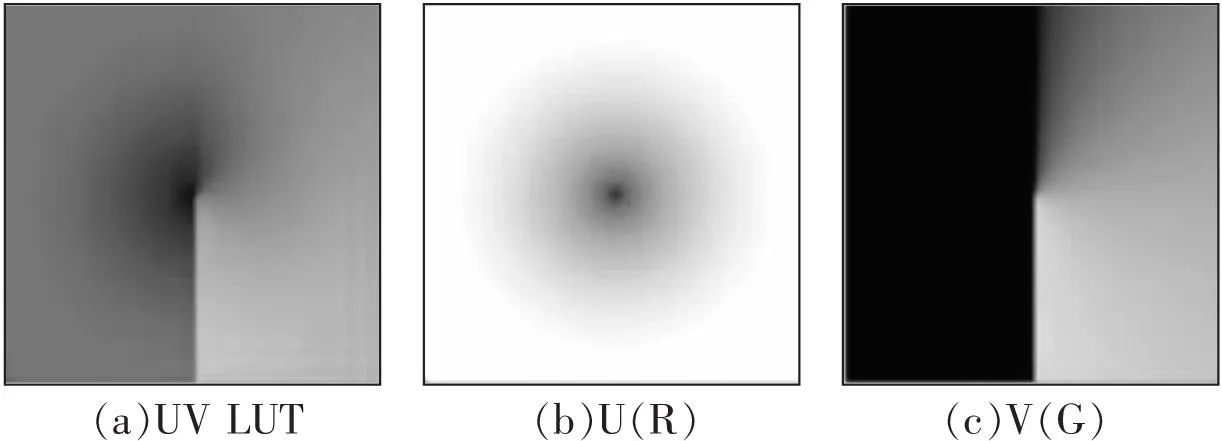

步骤四:基于噪声和程序纹理的特效合成阶段,在片元着色器中进行计算,如图10(f)所示。压力特效的实时渲染2D纹理贴图采用压力水球的形式表现,通过对白噪声和UV查找纹理的直角坐标形式进行缩放、采样和叠加而成。图像白噪声生成算法以式(21)为基础,逐像素扫描并生成随机数γ,且γ⊂[0,1];UV查找纹理是以遍历UV坐标值为基础生成的双通道图像(RG图像),便于2D纹理采样器快速查找对应的UV坐标值,其R通道代表u分量的取值,G通道代表v分量的取值,如图12所示。

(21)

图12 UV坐标查找纹理(直角坐标)Fig.12 UV coordinate searching texture(rectangular coordinate)

通过C#脚本输入的归一化压力值,经过重映射(Remap)与二值化(Step)处理得到形似波动水面的分界阈值图。通过系统时间内置变量控制2D纹理采样器采样UV坐标形成纹理动画,最后通过颜色叠加形成动态渲染的压力水球效果2D纹理和对应的灰度遮罩纹理。

流量实时渲染特效则以环形加载特效的形式表达,与压力的实时渲染特效纹理类似,UV查找图采用极坐标的形式,如图13所示。

图13 UV坐标查找纹理(极坐标)Fig.13 UV coordinate searching texture(polar coordinate)

将归一化流量值根据区间[0,1]上下界重映射到旋转区间[0,360]中,并使用系统时间内置变量增添纹理动画。

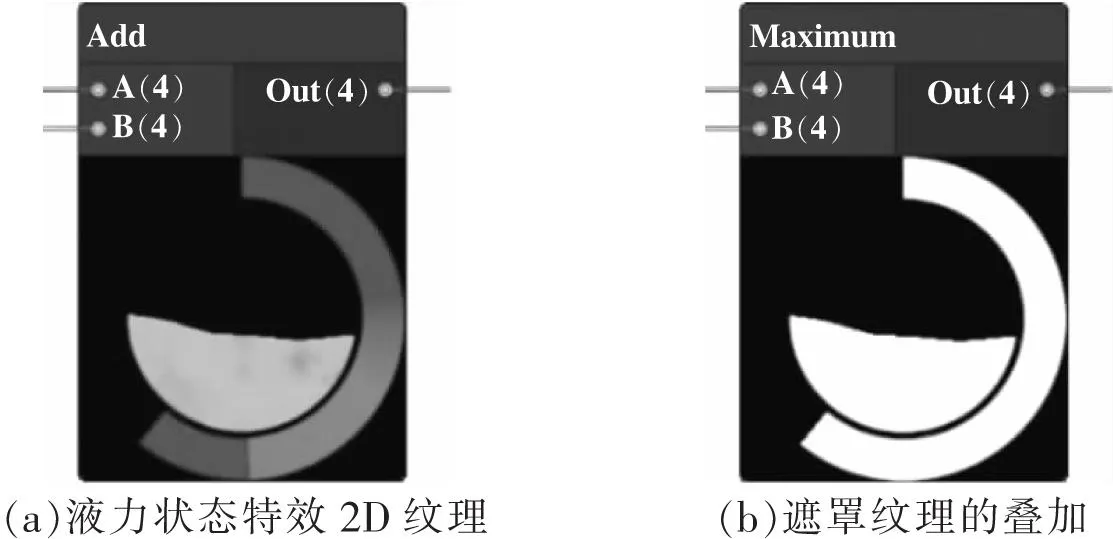

步骤五:颜色叠加和通道混合,以压力水球2D纹理和流量环形加载特效灰度遮罩纹理为基础,叠加流量环形加载2D纹理作为液力状态特效自发光输入纹理,如图14(a)所示;逐像素遍历压力水球遮罩纹理和流量环遮罩纹理,取二者最大值重新组成液力状态特效遮罩纹理,如图14(b)所示。

图14 液力状态特效2D纹理和遮罩纹理的叠加Fig.14 Overlaying of 2D texture of hydraulic state effect and mask texture

步骤六:HDRP着色器其他渲染流程,如图10(g)所示。

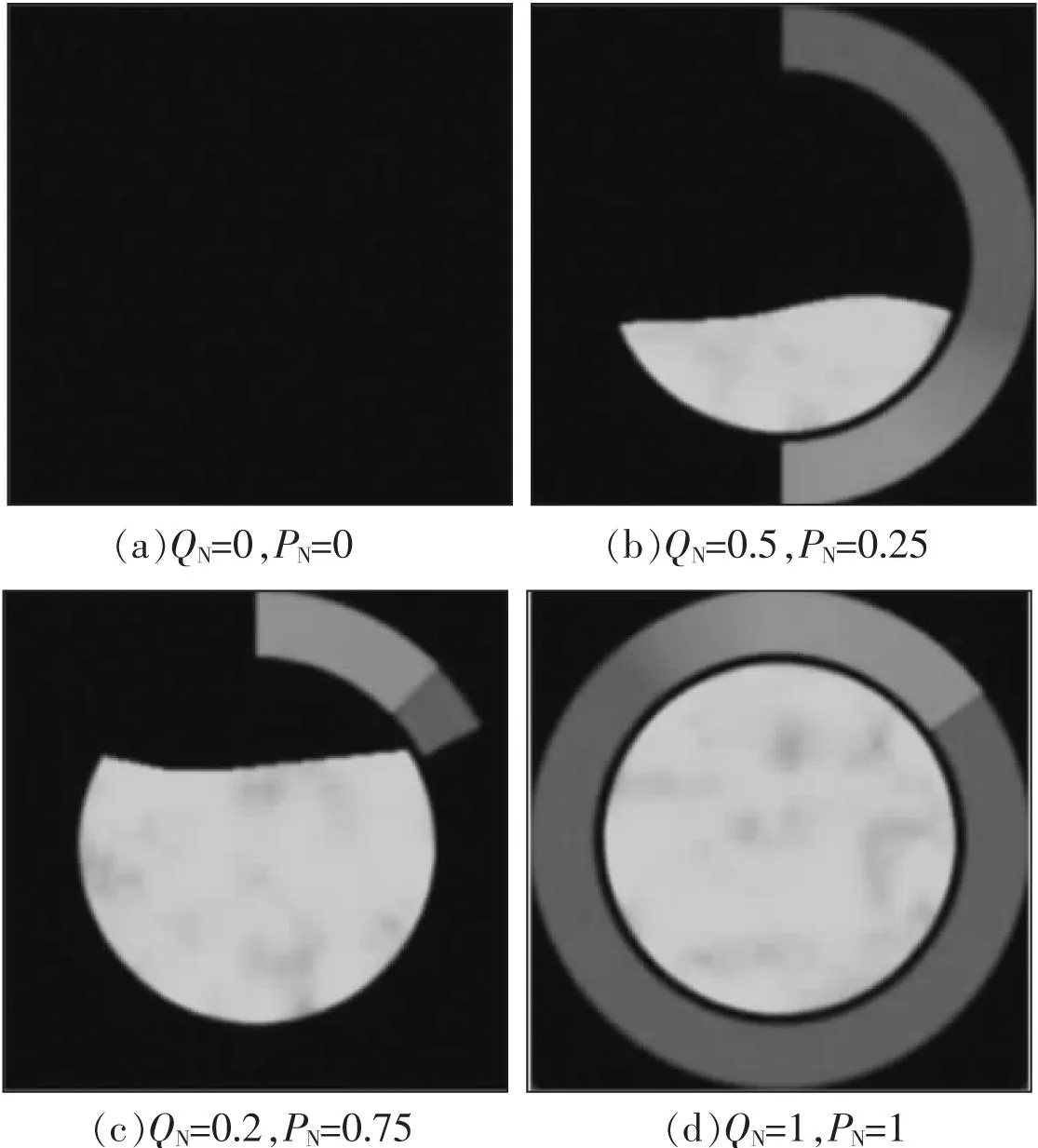

液力状态渲染3D特效可根据脚本实时输入的归一化压力和流量,进行电流特效2D图像纹理的参数化动态渲染,所有颜色可通过用户自定义,效果如图15所示。

图15 液力状态特效2D图像纹理的参数化动态渲染Fig.15 Parametric dynamic rendering of 2D image texture of hydraulic state effect

图15中QN为归一化流量值,PN为归一化压力值,且QN,PN⊂[0,1]。

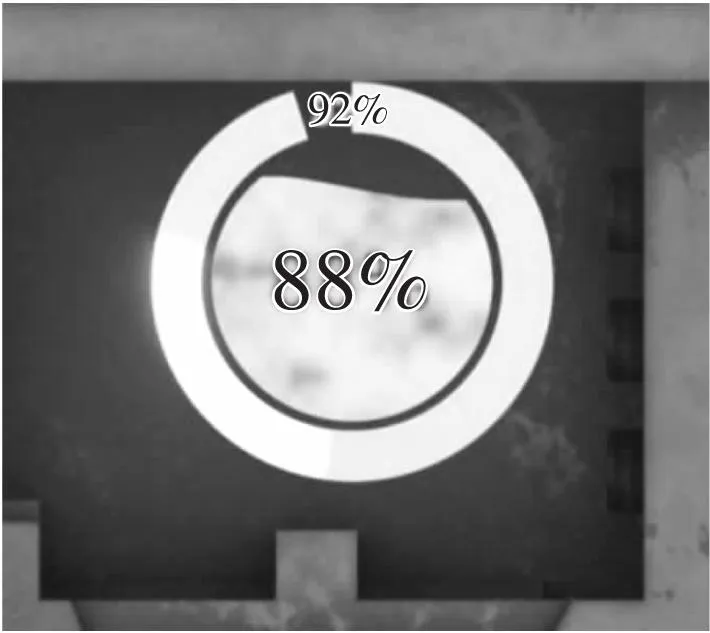

通过以上步骤,将采煤机实时传感数据流中各部液力状态特效在Unity场景特效对象中的Quad网格上进行实时动态渲染,并通过滤镜进行屏幕图像后处理增强自发光效果,如图16所示。

图16 液力状态特效在Unity场景中的实时渲染Fig.16 Real time rendering of hydraulic state effect in Unity

2.3 截割顶底板曲线动态渲染技术

采煤机长时间连续运行割煤的过程中,基于示教数据准确地截割综采工作面顶底板高度是综采工作安全高效的重要保证[14]。采煤机截割顶底板曲线动态渲染技术可形象地表达出采煤机一刀截割过程中截割的顶底板曲线的形态,便于其远程监控,对采煤机自动截割技术、顶底板曲线修正和优化技术等综采关键技术的运用起到一定的推动作用。

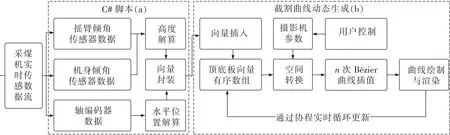

顶底板曲线动态渲染流程基于采煤机实时传感数据流中摇臂倾角传感器数据、机身倾角传感器数据、轴编码器数据和系统配置文件中的采煤机尺寸数据进行实时解算,并基于虚拟现实上位机系统Unity界面画布组件动态绘制,详细流程如图17所示。

图17 采煤机顶底板截割曲线动态渲染流程Fig.17 Dynamic rendering process of cutting curve of roof and floor of shearer

步骤一:C#脚本数据处理阶段。虚拟现实上位机在接收到采煤机实时传感数据流后,激活C#事件委托机制,运行回调方法,通过序列化提取摇臂倾角传感器、机身倾角传感器和轴编码器传感量。

步骤二:顶底板高度数据解算阶段。通过左右摇臂倾角传感器数据和机身倾角传感器数据解算采煤机截割最高点与最低点高度;通过轴编码器数据解算采煤机截割最高点与最低点的位置。

步骤三:向量封装与插入。由于姿态解算使用的坐标系与Unity坐标系不同,如图17所示,故分别将截割最高点的位置和高度、截割最低点的位置和高度封装进Unity Vector3向量的第一、第二分量,第三分量使用采煤机模型左右滚筒中心在场景中的位置z分量填补,最后将封装的数据分别插入顶板与底板向量有序数组的末位。如图17(a)所示。

以下所述步骤进入截割曲线动态生成阶段,如图17(b)所示。该阶段由C#协同程序(Coroutine)驱动的迭代器(Enumerator)和Unity消息方法LateUpdate()实时更新,与上一阶段接收与解算点向量的时间间隔无关。

步骤四:顶底板点向量组的异步遍历。由于机械化综采工作面采煤机截割一刀的过程为40 min左右,在此过程中,虚拟现实系统每隔1 s就需要接收并处理一次数据流,顶底板点向量组数据量可达9 600个,而系统每一次曲线绘制的时间间隔在1.60 s左右,数据处理量较大。为了防止画面卡顿,绘图前的点向量组遍历过程采用工厂设计模式,以线程池异步委托的形式遍历和处理点向量组,以保证主线程对系统画面的渲染流畅度。

步骤五:摄影机参数的获取与点向量的空间转换。首先使用C#脚本获取用户控制的场景摄影机视场角、横纵比和远近剪裁平面参数,便于计算空间变换矩阵;然后通过线程计算,将点向量坐标从世界空间变换到窗口坐标系中,保存在窗口坐标系下向量点的二维向量组List

步骤六:n次Bézier曲线插值计算。为了防止渲染曲线过度遮挡场景界面,顶底板曲线采用基于Unity Sprite对象预制体组成的点画虚线在系统用户界面画布组件进行实时绘制与渲染,需要将向量组中离散的点坐标进行连续化插值,然后按照对象大小和对象间隔距离重定义每一个Sprite对象的实际窗口坐标,如图18所示。故采用n次Bézier曲线进行插值计算,见式(22)和式(23)。

(22)

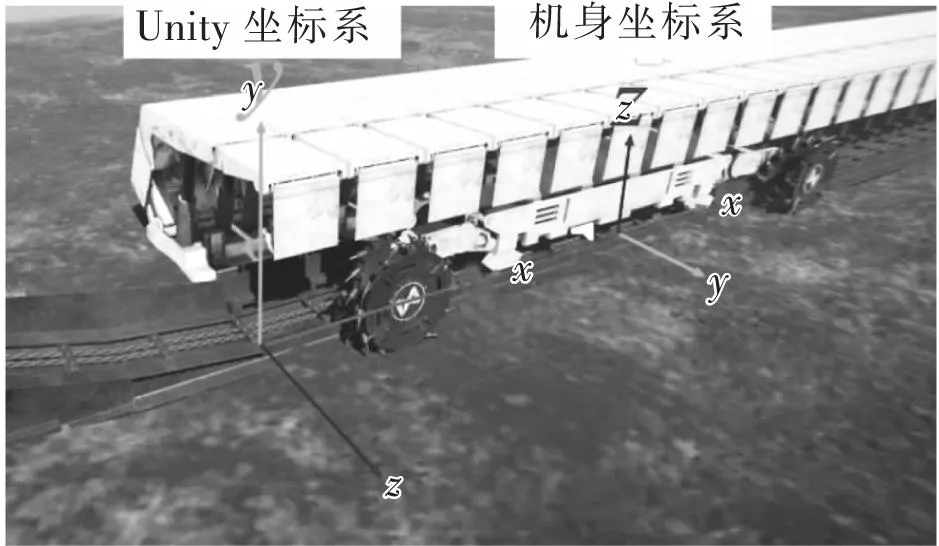

图18 姿态解算坐标系与Unity坐标系Fig.18 Attitude solution coordinate system and coordinate system in Unity

图20 截割顶底板曲线的实时渲染Fig.20 Real time rendering of cutting roof and floor curves

(23)

式(22)将欲求插值点窗口坐标的x分量进行归一化计算得到参数t,xmax为插值曲线输入顶点横坐标最大值,即采煤机截割最高点或最低点横坐标;式(23)根据归一化横坐标值t和曲线在窗口坐标系下的n个离散点P0,P1,…,Pn,递归地进行Bézier插值计算,最后求得插值点窗口坐标(x,B(t))。

步骤七:曲线绘制与渲染阶段。曲线基于Unity画布组件绘制,渲染时关闭深度写入(Z-Write)并取消阴影计算,便于渲染管线对于曲线上所有的Sprite对象预制体进行动态合并批处理(Dynamic Batch)。顶底板曲线渲染顺序位于Overlay渲染队列首位,位于场景半透明网格模型渲染队列Transparent之后,如图19所示。故曲线的生成与更新采用Unity UI更新消息方法LateUpdate()在场景更新完成后进行曲线更新,最后由HDRP渲染管线创建渲染队列按顺序渲染屏幕所有对象。

图19 渲染顺序与渲染队列Fig.19 Unity rendering order and rendering queue

3 实验研究

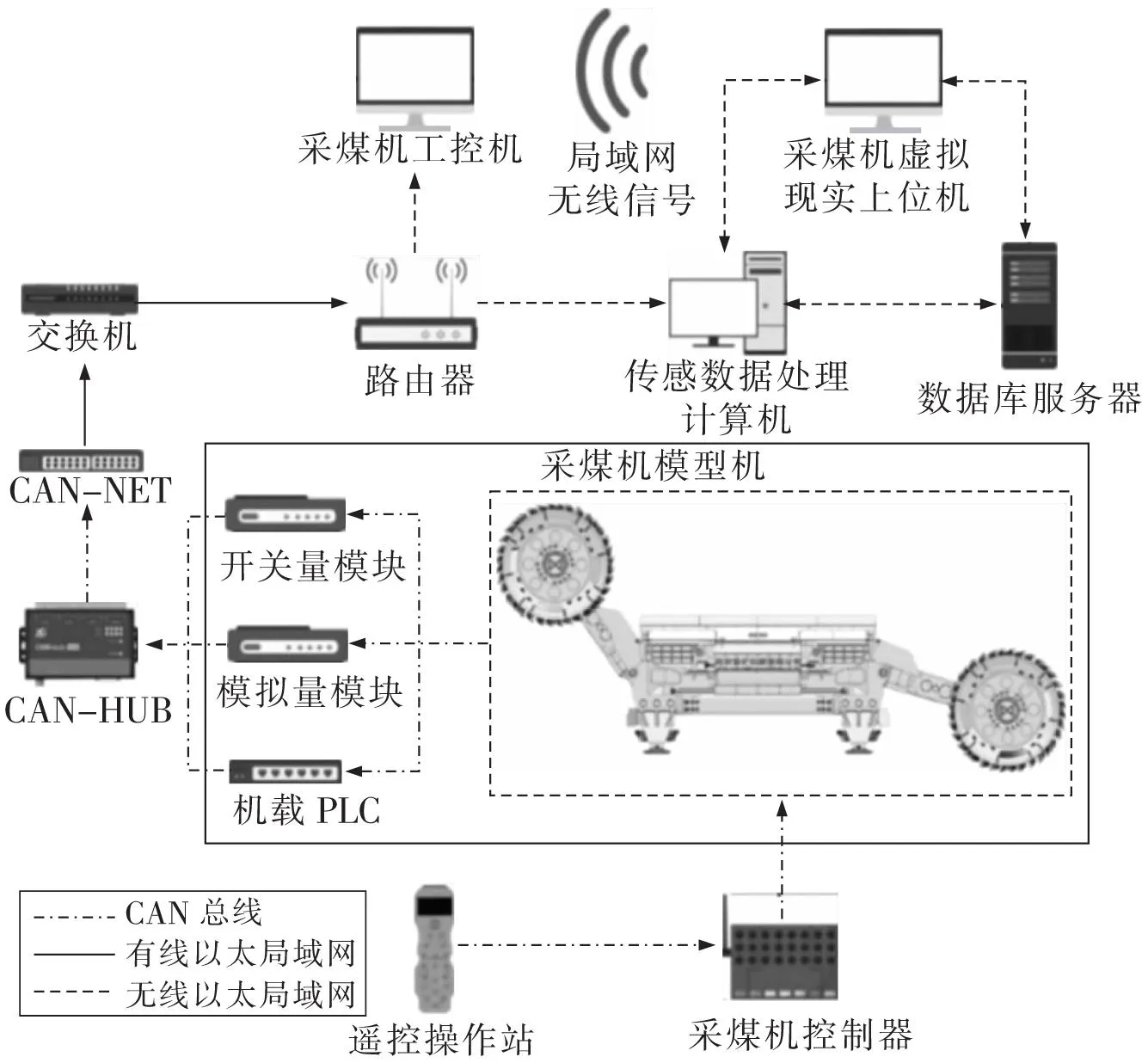

为了验证所提出采煤机状态数据实时特效渲染方法的有效性,文中搭建采煤机虚拟现实监测系统平台,对采煤机虚拟现实表达渲染技术方法的监控与优化效果进行验证,实验平台硬件结构图如图21所示。

图21 实验平台硬件结构Fig.21 Hardware structure of experimental platform

实验平台的数据传输原理基于CAN总线及以太局域网,通过操作遥控操作站,控制采煤机运行,并基于采煤机物理传感体系,采集传感数据和机载PLC发送的CAN帧,在CAN-HUB进行数据集成,使用CAN-NET转换为有线以太网发送至交换机和路由器,通过路由器转换为无线局域网信号,将原始数据发送至采煤机工控机显示界面传感数据处理计算机,进行数据实时处理,并经由数据库服务器实时保存,最后驱动采煤机虚拟现实上位机对采煤机工况进行动态渲染表达。

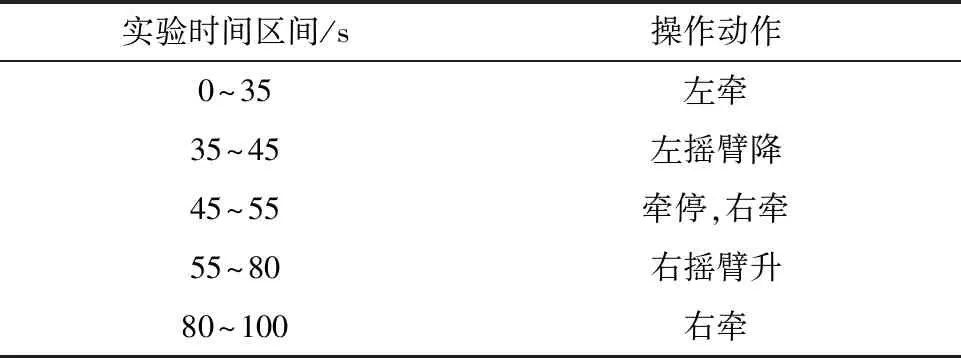

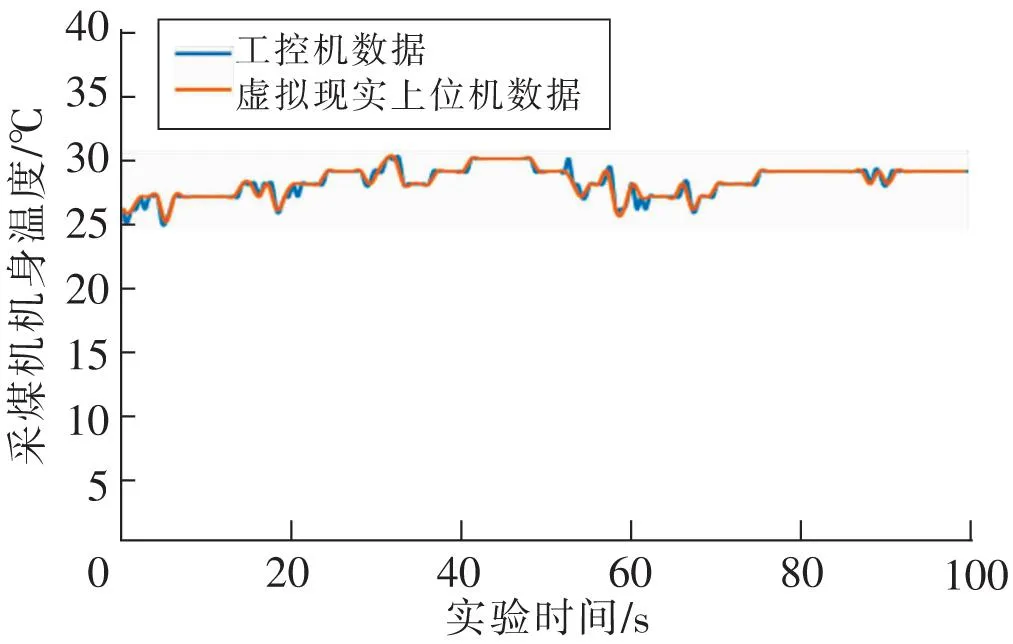

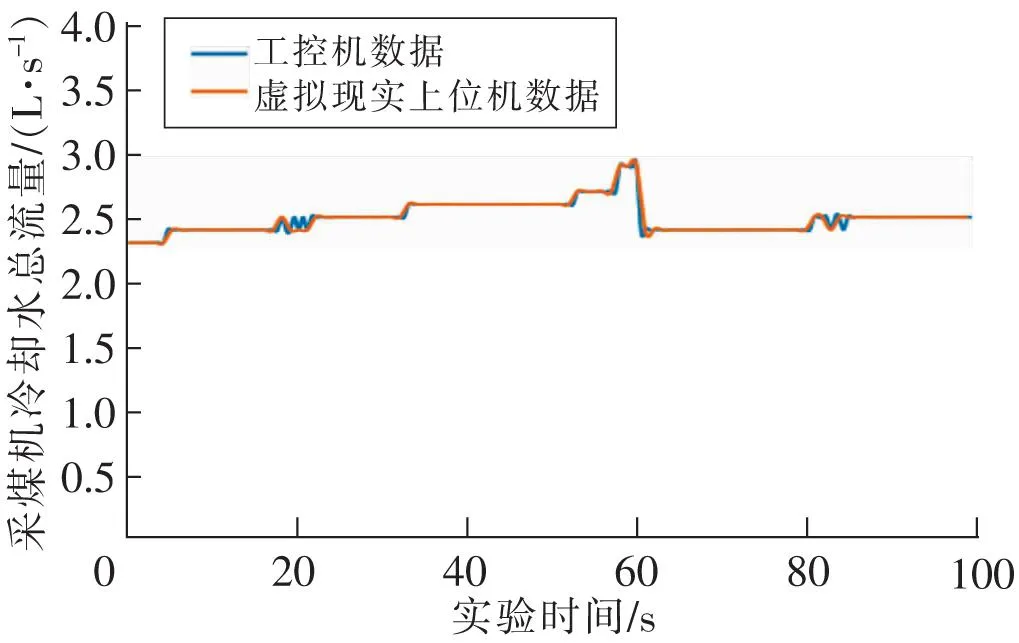

由于虚拟现实上位机监控数据达46个,文中仅展示部分关键监控数据与其可视化效果。实验通过模拟采煤机换向操作,记录并对比采煤机工控机记录数据与采煤机虚拟现实上位机接收和展示的数据,对虚拟现实表达渲染技术方法进行实验。设计实验时长100 s,实验流程见表1。文中展示实验过程中采煤机模型机左牵引电流(图22)、机身温度(图23)、冷却水总流量(图24)及调高液压系统总压力(图25)曲线图,并将工控机数据与虚拟现实上位机数据进行对比。

图22 采煤机模型机左牵引电流曲线Fig.22 Left traction current curve of model shearer

图23 采煤机模型机机身温度曲线Fig.23 Temperature curve of model shearer

图24 采煤机模型机冷却水总流量曲线Fig.24 Total flow curve of model shearer cooling water

图25 采煤机模型机调高液压系统压力曲线Fig.25 Pressure curve of height regulating hydraulic system of model shearer

采用皮尔逊相关系数[15]对文中所提出的负载电流渲染技术、液力状态渲染技术的数据表征准确性进行评估。通过求解采煤机工控机记录数据所拟合的曲线与采煤机虚拟现实上位机展示数据拟合曲线之间的皮尔逊相关系数可得以下几点:①采煤机模型机左牵引三相电流的平均皮尔逊相关系数约为0.764 5;②采煤机模型机机身温度的皮尔逊相关系数约为0.942 4;③采煤机模型机冷却水总流量的皮尔逊相关系数约为0.951 0;④采煤机模型机调高液压系统压力的皮尔逊相关系数约为0.946 7。综上,平均皮尔逊相关系数约为0.901 6,处于0.8至1.0区间,属于极强相关,因此,文中所提出的采煤机负载电流和液力状态渲染系统可以实现采煤机传感数据的准确跟踪与实时表征。

由于顶底板曲线动态渲染流程基于采煤机实时传感数据流中位置与姿态信息,因此,采用虚拟现实上位机中的摇臂倾角、采煤机位移数据与相应的工控机数据进行比较评价,比较结果如图26所示。

图26 采煤机位姿评价Fig.26 Evaluation for shearer position and attitude

如图26所示,虚拟现实上位机数据曲线对于采煤机摇臂倾角和位移两关键采煤机位姿数据曲线均表现为较高的重合度。经计算,虚拟现实上位机对于采煤机摇臂倾角和位移表征的平均误差分别为0.817 4°和0.016 42 m,可实现采煤机位姿数据的有效表征,满足实际需求。

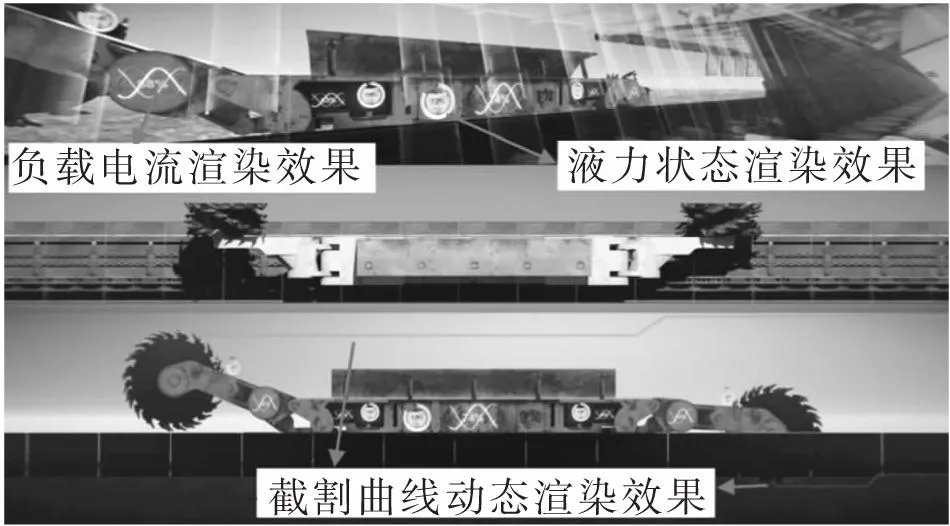

在实验过程中,采煤机虚拟现实上位机VR场景的实时渲染表达基于图26实验数据动态更新,实现对采煤机模型机的实时监控,如图27所示。

图27 上位机VR场景数据可视化3D特效Fig.27 Visualized 3D effects of host computer VR scene data

由以上实验图表可得,采煤机虚拟现实表达渲染技术可以较为准确地完成采煤机在虚拟空间的映射,通过以太局域网真实传感数据驱动的场景实时特效渲染场景工作稳定,增强了监控系统的真实感与沉浸感。

4 结论

(1)实现采煤机准确、直观的监控是提升采煤机“精准”“透明”开采的重要条件。针对主流采煤机虚拟现实场景显示数据与模型分离、直观性差的问题,结合虚拟现实前沿技术和平台,基于采煤机负载电流、液力状态和截割顶底板曲线3个采煤机重点监测数据,基于PBR光照模型和模型顶点坐标变换,依据HDRP渲染管线流程提出相应的实时特效渲染技术。

(2)采煤机状态数据实时特效渲染技术较为准确地表达采煤机姿态,且增强了真实感与沉浸感,在一定程度上克服了传统采煤机虚拟现实系统数据与模型分离的问题,也为新一代综采工作面虚拟现实监控系统的研究提供了思路。

(3)后续工作将继续对采煤机虚拟现实系统进行研究,建立采煤机结构参数映射机制,构建可以适应不同机型采煤机的虚拟现实系统,最终构建一套完整的基于数据驱动的控制与传感集成的采煤机虚拟现实监控平台。