考虑采空区压实度的端面顶板稳定性数值模拟*

许广辉,张 杨,李鹤鹤,宋高峰

(北方工业大学 土木工程学院,北京 100144)

0 引言

煤炭资源是中国的主要能源之一,为国民经济发展、国家能源安全和稳定供应提供重要保障[1]。随着煤炭的开采,将引起围岩失稳、地表沉陷、建筑物及水体破坏等一系列安全灾害,当直接顶较软弱时,端面冒顶事故频发。端面冒顶问题属于工作面常见的围岩灾害事故,甚至有可能造成大面积煤壁片帮和液压支架的严重损坏,对煤层安全高效开采带来巨大困扰。现场通常采用提升液压支架工作阻力来提升端面顶板稳定性,但在工作面生产的全部过程中端面冒顶事故仍无法彻底解决。因此,合理有效地控制端面冒顶的发生,对安全高效地生产具有重大意义[2-3]。

长期以来,国内外学者对于端面冒顶开展了大量研究。宋高峰等[4]为研究端面冒顶机理,采用铁木辛柯梁理论建立力学模型,开展端面冒顶大比例相似模拟试验,获得端面顶板冒落全过程;李强等[5]根据煤壁、液压支架与端面顶板稳定性关系,建立“端面顶板-煤壁-支架”模型,分析出近距离煤层群重复采动下端面冒顶的主要影响因素为支架工作阻力、端面距、推进速度和顶板-围岩强度,并利用UDEC模拟软件对不同影响因素进行分析;段宏跃等[6]通过收集钻孔地质资料和对煤层顶、底板进行试验测试,得出顶、底板力学参数,明确分析煤层顶板的稳定性和岩石类型,对端面顶板稳定性问题提出相应的建议;石鹏等[7]结合数值模拟试验与物理试验的方法分析端面冒顶的影响因素,剖析端面冒顶机理,并以此为基础提出相应的防治措施与控制端面冒顶技术手段;宋桂军等[8]采用数值模拟、现场实测等方法研究端面冒顶的影响因素,建立端面距、端面冒高及支架工作阻力之间的回归方程,分析出冒高和片帮与支架工作阻力、端面距及片深之间的线性关系,以此为基础,对端面冒顶防控技术的参数进行优化。

在采空区刚度的研究方面,张胜光等[9]以某石膏矿为例,使用PHASE 2D有限元软件模拟采空区坍塌后岩层移动和应力分布趋势,分析矿山采空区坍塌对井筒、地表下部中段的影响;朱广安等[10]利用FLAC3D中的FISH语言开发数值算法并基于采空区压实理论和双屈服模型,提出垮落带岩体的压实效应数值模拟方法,分析工作面开采时矿压显现规律;白庆升等[11]基于采空区压实理论,对采空区刚度、支承压力等力学参数进行修正,研究出采空区的应力-应变关系,获得采空区对开采的真实响应,最终验证了采空区压实理论;冯友良[12]基于采空区压实理论,采用理论数值模拟、现场实测的方法,分析围岩应力与顶板位移。

采空区压实度对工作面支承压力分布及端面顶板稳定性具有一定影响,拟采用PHASE 2D有限元软件,通过改变采空区刚度,研究顶板下沉规律、支承压力分布特征及端面顶板塑性区演化。

1 工程概况

数值模拟以2911综采工作面位于井田东部,整体北高南低,南邻2911工作面采空区,北为实体煤。根据2911运输顺槽、2911轨道顺槽和开切眼掘井巷道揭煤情况,2911综采面煤层赋存稳定6号煤层总厚度2.75~6.84 m,平均厚度3.45 m,煤层中不含有夹石。煤层倾角4°~17°,平均10°,采面未发现落差大于2 m的断层构造。

2 数值模型建立

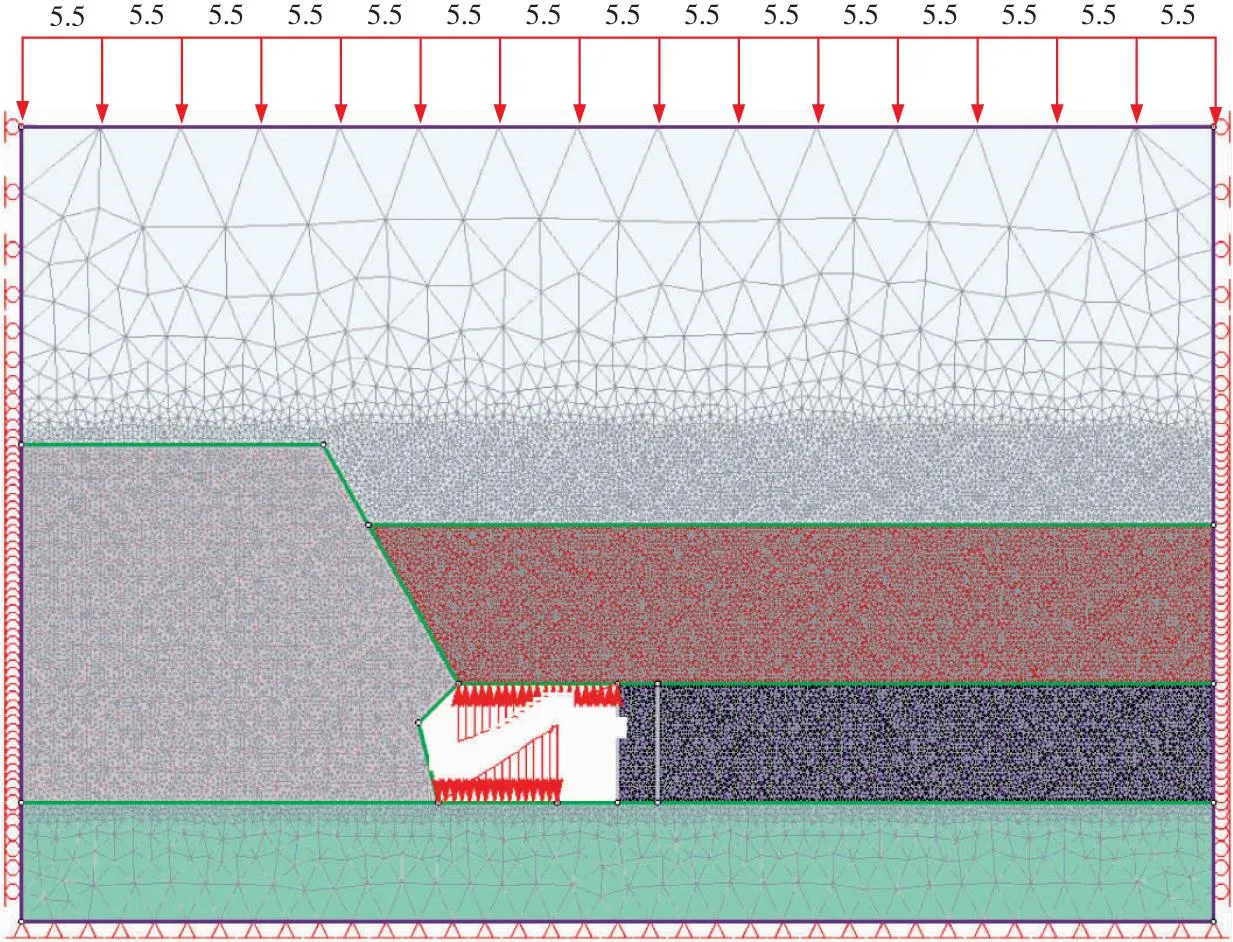

运用PHASE 2D建立数值模型,如图1所示。模型水平方向为煤层开采方向,模型长度为30 m,高度为20 m,煤层采高为3 m,煤层埋深为214 m,模型左右边界只施加水平约束,模型底部施加竖直约束,模型上部施加5.5 MPa的垂直压力,以模拟200 m厚岩层压力。图中数值计算模型包含20 361个节点和40 471个单元。为研究采空区压实度对端面顶板及采场支承压力的影响,分别建立了采空区弹性模量为250 MPa和600 MPa的2个数值模型,记为模型Ⅰ和模型Ⅱ。

图1 数值计算模型Fig.1 Numerical calculation model

模型中的各层岩石类型分别为粉砂岩、细粉砂岩、泥岩、煤层、泥岩、细粉砂岩、石灰岩。模型采用胡克-布朗强度准则,各个岩层的煤岩体参数见表1。其中v为泊松比;σci为完整岩块单轴抗压强度;Em为弹性模量,MPa;GSI、mi、mb、s、α等均为岩石材料参数。

表1 岩层材料参数

3 数值模拟结果分析

3.1 基本顶变形量

工作面割煤前后,不同采空区刚度下工作面前后方基本顶下沉量变化规律如图2所示。其中x=0处为煤壁位置,x>0为工作面实体煤,x<0为采空区位置。不难看出,在工作面前方,基本顶下沉量逐渐减小,而在工作面后方,基本顶下沉量逐渐增大。模型Ⅰ开采前垂直位移最大值为9.7 mm,开采后垂直位移最大值为13.9 mm,而模型Ⅱ开采前和开采后垂直位移最大值分别减小到6.8 mm和9.1 mm。对比模型Ⅰ和模型Ⅱ可以看出,增大采空区刚度后基本顶下沉量减小。另一方面,由于开采后端面顶板未及时支护,基本顶垂直位移与开挖前相比有所增大。

图2 不同采空区刚度下覆岩垂直位移Fig.2 Vertical displacement of overlying rock under different stiffness of goaf

3.2 直接顶下沉量

工作面割煤前后,不同采空区刚度下工作面直接顶下沉量变化规律如图3所示。其中x=0处为煤壁位置,x>0为工作面实体煤,x<0为采空区位置。在工作面前方,由于实体煤对顶板的支撑作用,直接顶的下沉量较小,仅为10 mm以内。相比之下,在端面顶板范围内(-1 图3 不同采空区刚度下直接顶下沉量Fig.3 Subsidence of direct roof under different stiffness of goaf 工作面割煤前后,不同采空区刚度下工作面前方支承压力规律如图4所示。从模型Ⅰ和Ⅱ的曲线可知:工作面煤壁后方支承压力总体呈现出先增大后减小的变化规律。在模型Ⅰ中,开采前后支承压力均上升,支承压力最大值分别为7.3 MPa和7.6 MPa,而在模型Ⅱ中,开采前后支承压力最大值分别为6.8 MPa和7.7 MPa。因此,工作面开挖后支承压力峰值有所增大,煤壁片帮概率也有可能随之加大。 图4 工作面支承压力分布规律Fig.4 Distribution law of abutment pressure on working face 工作面割煤前后,不同采空区刚度下的端面顶板塑性区演化规律如图5所示。不难看出,端面顶板塑性区一般从支架顶梁前方的顶板开始发育,并向支架上方顶板逐渐延伸至采空区位置。工作面开采后,端面顶板塑性区显著增大,如在模型I中,开采前顶板塑性区屈服单元为777个,而开采后顶板塑性区屈服单元达到1 798个。此外,采空区刚度增大后,端面顶板的塑性区范围显著降低,如在开采前,模型Ⅰ和模型Ⅱ的端面顶板破坏单元体由777降低为433,降低幅度为44.3%。这是由于采空区刚度较大,承担了更多的覆岩压力,因此端面顶板所承受的压力降低,端面顶板的破坏范围减小,稳定性增大。 图5 不同采空区刚度下端面顶板塑性区规律Fig.5 Plastic zone law of tip-to-face roof under different stiffness of goaf (1)采空区刚度越大,采场围岩变形越小,当采空区刚度由250 MPa增大为600 MPa时,直接顶下沉量最大值由109 mm降低为74 mm。 (2)工作面开采前,2个模型的支承压力峰值分别为7.3 MPa和6.8 MPa,提高采空区刚度有利于降低工作面前方支承压力。 (3)工作面开采前,模型Ⅰ与模型Ⅱ的直接顶塑性区破坏单元体分别为777和433,增大采空区刚度,顶板塑性区降低了44.3%,有利于提高端面顶板稳定性。

3.3 支承压力分布规律

3.4 采场围岩塑性区分布规律

4 结论