特厚煤层大采高综放末采贯通顶板冒顶区加固实践

任国军

(鄂尔多斯市国源矿业开发有限责任公司内蒙古鄂尔多斯017100)

采掘工作面揭露破碎区、高应力区和构造区时,易发生局部顶板不规则垮落,产生数米乃至十数米的空顶冒顶区[1-2]。冒顶区岩石松散破碎、空顶区域易积聚甲烷等有害气体,冒顶区的处置难度大、危险性高,一直是工作面安全回采的重大威胁。冒顶区广泛存在,国内外专家学者进行了大量研究,分析了冒顶区形成、处置、采掘工作面揭露冒顶区顶板破断及矿压规律[3-4],但对特厚煤层末采阶段大范围冒顶研究较少。

为提高特厚煤层开采冒顶区处置的安全性、经济性和快捷性,本论文采用理论分析和数值模拟方法,进行特厚煤层综放末采阶段大面积冒顶区处置研究,摸索冒顶区处置原则、技术工艺等技术难题,提高煤炭资源安全高效回收。

1 生产地质条件

龙王沟煤矿主采6 号煤,煤层倾角0°~6.2°,平均倾角2°,平均厚度24.67 m,f=0~1.0,最大埋深436 m,夹矸平均厚度2.78 m,主要有炭质泥岩、泥岩和高岭土。直接顶为泥岩,老顶为粗砂岩。61605 工作面倾斜长度255 m、走向长度1 215 m,采用大采高综采放顶煤工艺开采,采高5.1 m、放煤高度19.57 m,放煤步距1.0 m、一采一放,布置119架ZFY18000/28/53D型放顶煤液压支架。

61605 工作面为“两巷一线”布置方式,即主运顺槽、辅运顺槽及开切眼,在停采线位置布置有回撤通道,采用锚网索配合顶板钢带联合支护:矩形断面,净宽6 300 mm、净高4 300 mm,净断面积28.35 m2。

2 冒顶区加固充填

工作面现回采到距离回撤通道7 m 左右,工作面10#—39#液压支架间出现冒顶,冒落高度约20 m,工作面无法继续推移,且安全风险较大。为防止顶板继续垮落,保证工作面的安全有序推进,此次采用山西凝固力新型材料股份有限公司生产的加固材料和充填材料对井下冒落区进行加固、充填处理。

2.1 冒顶区加固充填作用分析

预注浆充填加固修复技术的作用机理是:修复顶板损伤,充填空区,加固破碎冒落顶板,提高其承载能力和对基本顶的控制作用;加固煤柱,提高煤柱的承载能力,防止长悬梁结构的出现,以缓和矿压显现。

对20 m冒顶区赋存特征分析可知,冒顶区中上部为空区,需要采用充填加固控制。通过向冒顶区注入FCC 填充材料,该材料在冒顶区顶板空区内反应迅速即时发泡、膨胀倍数高,液体能够充填到所有缝隙,可以密实充满空顶空间,改变岩壁受力状态,防止继续塑性破碎后冒顶区范围的扩大。

对于冒顶区下部区域,采用注浆加固处置。FSS加固材料渗透性、流动性好,遇水不发泡,能很好的渗入煤岩层细小的裂隙中。加固材料与冒顶区下部垮落碎块粘合,增大其抗压强度、抗剪强度[5],可以使冒顶区下部岩体有较好承载性,使冒顶区注浆加固更稳定。

2.2 冒顶区加固充填工艺及参数

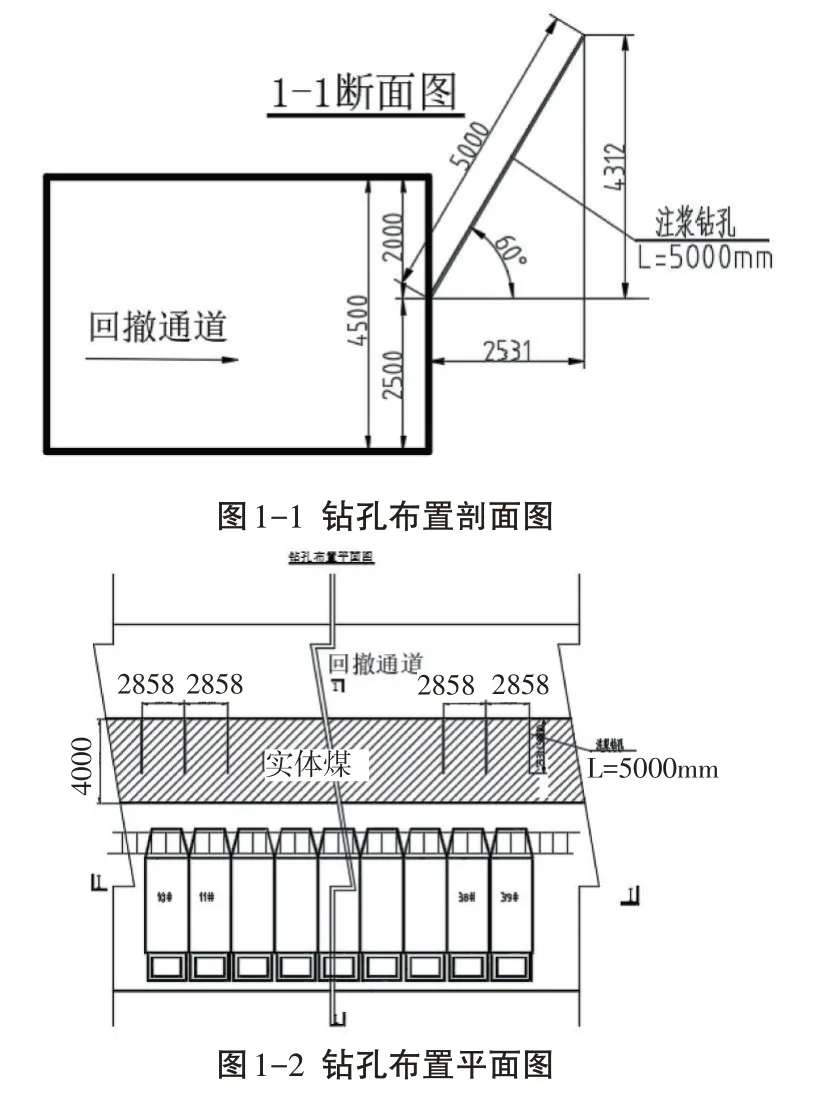

(1)对冒落区顶板部分进行充填加固,加固范围为10#—39#架,布孔方式如下:采用“单排眼”布孔方式,布置一排钻孔,钻孔深度均为5.0 m,对煤壁及顶板区域进行加固(图1),开孔位置位于顶板下方2 m 处,角度为斜向顶板约60°,孔间距2.05 m,封孔器放在开孔1.5 m处,单孔注浆量不少于40桶。

FCC填充材料由AB两组分材料混合使用,发泡时间8 s~10 s,凝固时间30 s~50 s,膨胀倍数15~30倍,抗压强度最高达到76 MPa。

图1 冒顶区充填加固示意图

(2)对冒顶区下部垮落岩石注浆加固,支架平顶梁到工作面煤壁,拟采用从两侧向中间逐步充填的方法。

FSS加固材料是由A、B两种组分的复合产品,A、B两组分混合后能迅速反应,生产高强度的聚合体。使用时,将A、B 组分材料按照1:1 的体积比混合均匀后注入煤岩体中。初凝时间15 s~30 s,固结体抗压强度达到45 MPa。

图2 冒顶区注浆加固示意图

注浆工具:采用2ZBQ-8/10 立体型气动高压双液注浆泵设备完成注浆加固作业,额定流量8 L/min,额定压力10 MPa,进气压力0.2 MPa~0.8 MPa,进风管路φ19/25 mm,选用4″钢管做注浆管,选用人字型三通混合器,出浆管选用直径13 mm 双层钢丝编制的高压胶管,允许压力5 MPa。

注浆工艺流程:注浆泵-输送管-控制阀-孔口管-密闭墙。

3 现场应用

61605工作面1月14日开始对冒顶区进行注浆充填加固,1 月16 日完成对长65 m、最大高度20 m 的高冒区处置(注浆充填效果见图3),共注入65 t 充填浆(13 个孔)、40 t 加固浆(7 个孔);到1 月18 日工作面推至停采线位置,顺利完成冒顶区连续推进,对工作面支架运行情况监测,如图4所示。

图3 冒顶区充填加固效果图

图4 工作面过冒顶区支架压力实测

对61605 工作面实测矿压数据分析:根据支架工作阻力变化,见图4,将回采过程分为:阻力升高阶段及阻力降低阶段,范围分别为:冒顶区前方0 m~7 m和冒顶区内。支架工作阻力主要分布区间是14 000 kN/架~16 000 kN/架,占65.72%。支架工作阻力小于18 000 kN/架,大于16 000 kN/架的占34.28%,支架最大工作阻力为16 901 kN,为支架额定工作阻力18 000 kN 的93.89%。冒顶区预注浆加固后支架工作阻力比正常回采阻力值仍稍偏大,因为充填体实际强度受到现场材料配比不稳定、泵压压力不足等操作影响,密实接顶程度差并发生较大压缩变形的缘故。

考虑工作面顶煤厚度及承载力变化幅度大、顶板完整性差,回采中可能会发生不规则断裂、垮落冲击,因此,ZFY18000/28/53D 型放顶煤液压支架配套大采高放顶煤工作面过20 m 的冒顶区在支护强度上满足要求。整个回采过程没有出现架前漏冒、支架严重偏载和压架事故,支架-围岩系统稳定性好,说明预注浆充填固结冒顶区围岩起到了良好效果。

4 结论

(1)特厚煤层大采高综放工作面采出空间大、矿压显现剧烈,针对产生的体积大、冒落高冒顶区,提出注浆充填加固处置。

(2)注浆充填加固修复技术的作用机理是:修复顶板损伤,充填空区,加固破碎冒落顶板,提高其承载能力和对基本顶的控制作用;加固煤柱,提高煤柱的承载能力,防止长悬梁结构的出现,以缓和矿压显现。

(3)提出的注浆充填工艺参数,现场试验顺利实现了61605工作面通过20 m冒顶区,取得显著经济效益。