阻燃聚丁二酸丁二醇酯的研究进展

孔子萌,张 简,邓雅馨,徐雪玲,陈雅君

(北京工商大学轻工科学与工程学院,塑料卫生与安全质量评价技术北京市重点实验室,中国轻工业先进阻燃剂工程技术研究中心,石油和化工行业高分子材料无卤阻燃剂工程实验室,北京 100048)

0 前言

近年来,随着人们环保意识的增强和对可持续经济的持续关注,开发可降解高分子材料已成为当今的研究热点。从环境友好的角度来看,生物降解塑料的优势非常明显,据报告,预计全球生物塑料市场将从2018年的160 万公吨增加到2023年的270 万公吨[1-3]。PBS 是最有前景的生物降解聚合物之一,作为一种“绿色”脂肪族聚酯,PBS 不仅具有生物可降解性,且易于加工,具备良好的柔韧性和力学性能,因此可以用作传统塑料的替代品[4]。PBS 已广泛应用于许多领域,如农业薄膜、生物医学材料、包装和电子电器零件等[5]。然而,PBS 易燃,纯PBS 的极限氧指数(LOI)只有21%~24%,垂直燃烧测试为无级别,且在燃烧时伴有严重的熔融滴落现象,极易引燃周围的物品,限制了其潜在的应用,尤其是在发泡制品、汽车部件、电气和电子领域[6]。因此,有必要对PBS 进行阻燃改性,以拓展其应用领域。众多研究者为阻燃PBS 做了深入研究,以磷氮系阻燃剂为主,还包含了生物基阻燃剂、纳米阻燃剂及其复配体系。

1 磷氮型阻燃剂阻燃PBS

磷氮系阻燃剂具有高效、低烟、低毒、绿色环保等优点,在一些材料中比其他类型阻燃效率更高,越来越多地应用于各种复合材料。磷氮膨胀型阻燃剂在PBS中的应用较广泛,以APP 以及APP 与其他类型阻燃剂的复配体系为主,包括纳米阻燃剂、生物基阻燃剂和其他类型阻燃剂。其中,纳米阻燃剂添加量少,能够同时提高材料阻燃性能和力学性能;生物基阻燃剂主要作为“炭源”,发挥成炭作用。

1.1 APP阻燃PBS

APP作为一种商用阻燃剂,由于其成本低、效率高、易于加工等优点,在阻燃PBS的应用中十分广泛。APP加入到PBS中,在低温下裂解并产生大量多元醇和磷酸盐化合物,磷酸盐在较高温度下容易与PBS发生酯化反应,促进炭层的形成。Kuan[7]等采用水交联技术,以四乙氧基硅烷(TEOS)为偶联剂,APP 为阻燃剂,提高PBS复合材料的阻燃性能和抗滴落性能。结果表明,含15%(质量分数,下同)APP(未处理)的PBS 复合材料在UL 94为V-2级,添加15%TEOS处理的APP,PBS复合材料的LOI值达到28%,UL 94 V-0级(1.6 mm)。

Yue[8]等采用APP、三聚氰胺(MA)为IFR(APP/MA=5/1)阻燃剂,采用复配硫酸镁晶须(MHSH)制备了阻燃PBS 复合材料,并研究了复合材料的阻燃性能和力学性能。实验表明,添加25%的IFR 复合材料的LOI 为37.5%,UL 94 达V-0 级;添加25%的MHSH复合材料的LOI 仅为28%,UL 94 为V-2 级;当添加23%IFR 和2%MHSH,复合材料LOI 高达39.8%,UL 94 达V-0 级。其可能的阻燃机理如图1所示,MHSH 容易在APP、MA 和PBS 的燃烧产物表面积聚,形成三维网状结构以增强炭层稳定性,不仅能有效防止熔体滴落,还阻碍氧气和热量向内部基材传播。

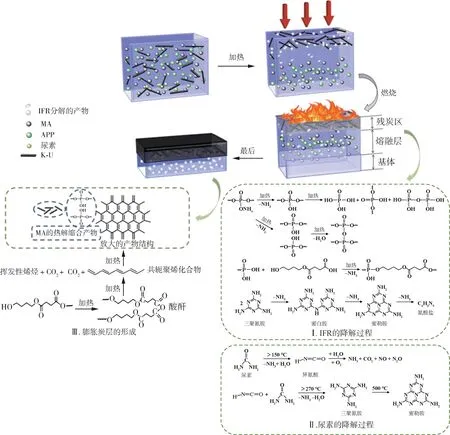

Zhang[9]等以APP 和MA 为膨胀型阻燃剂(APP/MA=5/1),与K-HAPAC(制备过程见图2)复配制备PBS 复合材料,研究了IFR 和K-HAPAC 复配使用对PBS阻燃性能的影响。结果表明,添加25%的IFR,复合材料的LOI 达到31.7%,UL 94为V-2级;复配5%的K-HAPAC,PBS/20%IFR/5%K-HAPAC 复合材料的LOI提高到36.6%,UL 94达V-0级。锥形量热仪测试结果显示,纯PBS 的热释放速率峰值为576 kW/m2,几乎无残炭;PBS/25%IFR复合材料的热释放速率峰值降低了22.7%,剩余残炭量20.8%,炭层高度为2 cm;PBS/20%IFR/5%K-HAPAC 复合材料的热释放速率峰值降低了48.8%,剩余残炭量29.3%,炭层高度为4 cm,且K-HAPAC具有良好的抑烟效果。该课题组[10]以上述IFR 体系为基础,复配尿素插层高岭土(K-U)协效阻燃PBS。结果表明,K-U 添加量为5%时,LOI 达到40.3%,UL 94 达V-0 级。锥形量热仪测试结果显示,同纯PBS 相比,PBS/20%IFR/5%K-U复合材料的热释放速率峰值降低了49.3%,总热释放量降低了26.7%,残炭量增加了22.7%。作者提出了可能的阻燃机理,如图3所示。尿素燃烧分解为NH3和HNCO,HNCO 进一步氧化降解为NH3、NO/N2O 和CO2,最后通过环化反应,缩合环分子逐渐增加,形成具有类石墨化结构的膨胀炭层,抑制热量和氧气的传递,减少燃烧过程中降解产物的挥发。

图2 HACPC和K-HAPAC的制备路线[9]Fig.2 Preparation routes of HACPC and K-HAPAC[9]

图3 PBS/IFR/K-U的阻燃机理[10]Fig.3 Flame retardant mechanism of PBS/IFR/K-U[10]

1.1.1 APP/纳米阻燃剂复配体系

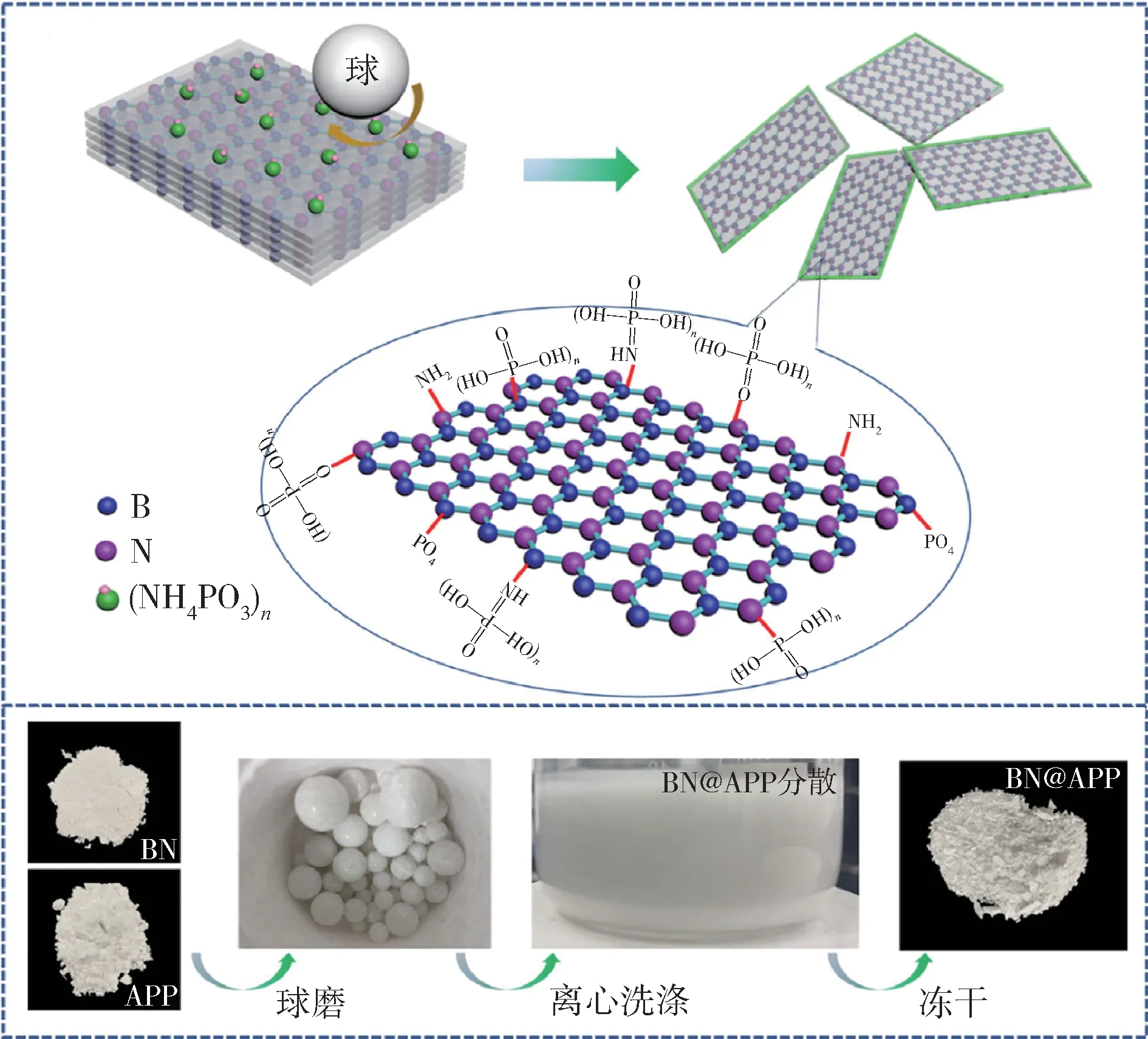

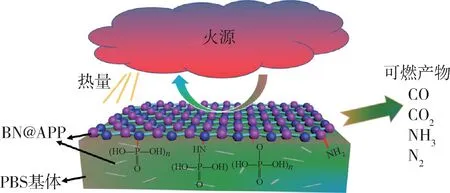

纳米阻燃剂通常以化学接枝或包覆方式引入到APP 中,或通过物理共混方式与APP 一起协效阻燃PBS。 Xu[11]等制备了一种多功能纳米填料(BN@APP)阻燃PBS,制备方法如图4所示。研究表明,添加1%的BN@APP,PBS 复合材料的导热系数提高了62.8%,与纯PBS 相比,PBS 复合材料的热释放速率峰值、总热释放量和总生烟量分别降低了28.2%、23.5%和44.8%。阻燃机理如图5所示,BN@APP 具有优异的导热性和热稳定性,因此提高了PBS 复合材料的热降解稳定性。在热降解过程中,BN@APP 被热解成PA、偏磷酸和硼酸,促进PBS 脱水,形成致密的残炭。同时还释放不可燃气体,如NH3和N2,稀释可燃气体浓度,达到阻燃的目的。

图4 BN@APP制备流程[11]Fig.4 Preparation process of BN@APP[11]

图5 PBS/BN@APP的阻燃机理[11]Fig.5 Flame retardant mechanism of PBS/BN@APP[11]

Zhang[12]等制备了不同含量碳纳米管(CNT)包裹的APP(CAPP0.5、CAPP1、CAPP2)并应用于阻燃PBS,制备路线如图6所示。结果显示,与纯PBS 相比,单独添加20%的APP,复合材料的LOI 值从22%提高到28%,UL 94 垂直燃烧测试级别由无级别提升为V-2 级,热释放速率峰值降低了39%。但APP 与PBS 界面相容性较差,且复合材料熔滴现象较严重。加入CAPP 后,复合材料的熔滴现象得到明显改善,其中添加20%的CAPP1,复合材料的LOI 值提高到29.5%,UL 94 垂直燃烧测试通过V-0 级,热释放速率峰值降低了48%,CO 和CO2的释放量分别降低68.3%和72.6%,表现出最佳的抗滴落效果。阻燃机理如图7所示,CNT 有助于形成更膨胀的石墨化炭层,大大减少热量和可燃气体的释放,从而保护基材。

图6 CAPP的制备流程[12]Fig.6 Preparation process of CAPP[12]

图7 PBS/CAPP的阻燃机理[12]Fig.7 Flame retardant mechanism of PBS/CAPP [12]

Yue[13]等利用静电引力将胺化多壁碳纳米管(MWCNT-NH2)吸附到APP 表面(CNT@APP),制备方法如图8所示,并以季戊四醇(PER)为炭源组成IFR(CNT@APP /PER),阻燃PBS。结果表明,添加20% IFR,可使PBS 复合材料通过UL 94 垂直燃烧测试V-0 级,热释放速率峰值和总热释放量分别降低73%和79%,表现出优异的阻燃效果。

图8 CNT@APP的制备方法[13]Fig.8 Preparation process of CNT@APP [13]

Wang[14]等以APP、MA 和PER 组成IFR(APP/MA/PER=4/1/1)阻燃PBS,研究表明,添加30%的IFR,复合材料的LOI 值达到42.1%,UL 94 垂直燃烧测试通过V-0 级,锥形量热测试数据显示,纯PBS 的热释放速率峰值为609 kW/m2,残炭量仅有3%;PBS/30%IFR 复合材料的热释放速率峰值降低了67.8%,残炭量增加到13%;为了进一步改善复合材料的阻燃性能,作者在阻燃体系中复配了埃洛石纳米管(HNTs),并减少了IFR 的添加量。结果表明,PBS/28.5%IFR/1.5HNTs复合材料的LOI值达到58.2%,UL 94垂直燃烧测试维持在V-0级,热释放速率峰值降低了81.4%,残炭量增加到32%,阻燃效果优异。通过对残炭的形态结构表征,作者认为,HNTs 的加入促进形成更紧密的炭层;拉曼光谱研究结果表明,HNTs可以将非晶炭转变为石墨结构,从而提高残炭强度。

1.1.2 APP/生物阻燃剂复配体系

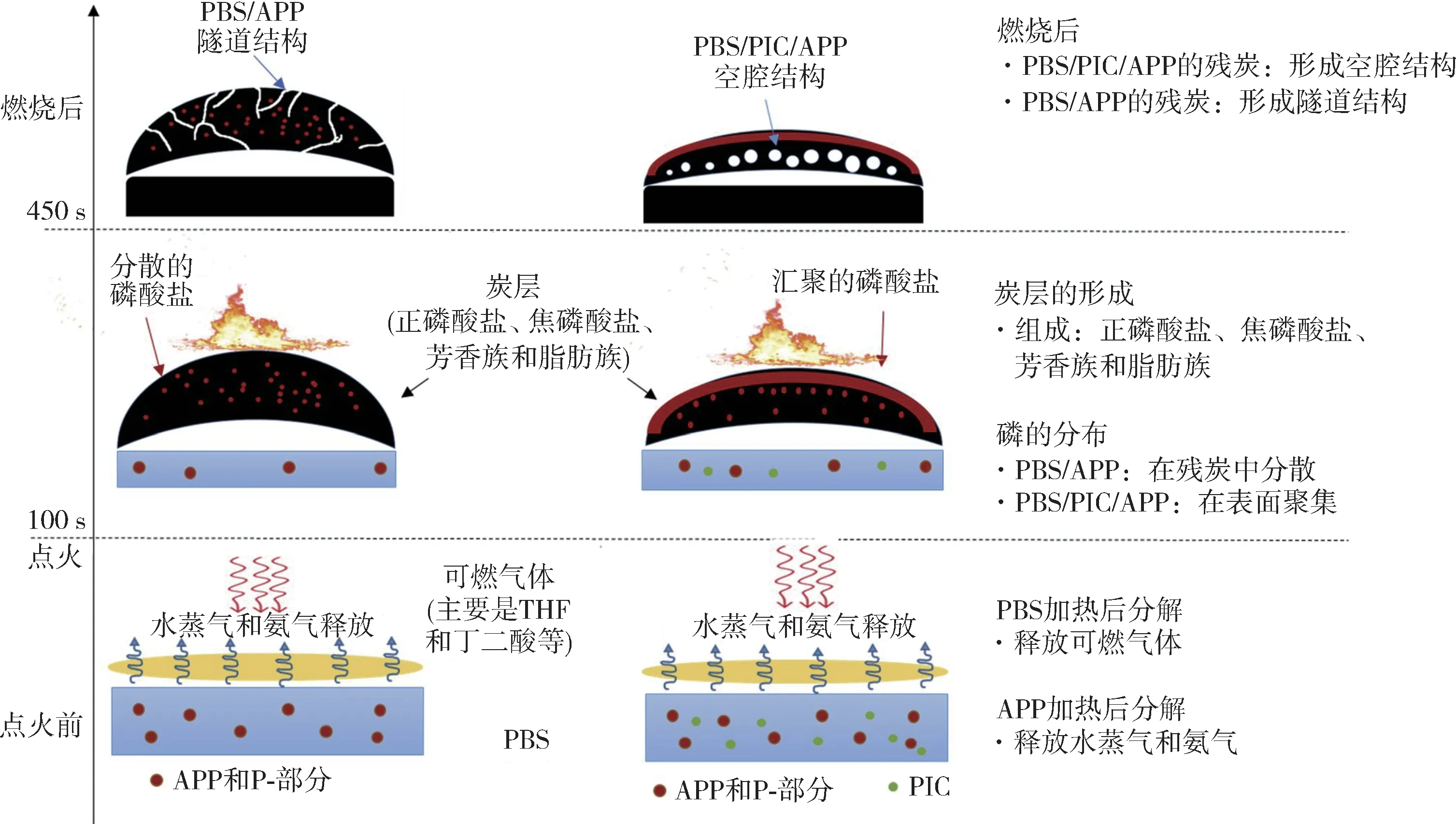

生物阻燃剂常作为“炭源”与APP 构成膨胀阻燃体系。Hu[15]等以APP 为酸源,生物基聚碳酸异山梨酯(PIC)作为“绿色”成炭剂阻燃PBS。锥形量热仪测试结果显示,单独添加30%APP,PBS/APP 复合材料的热释放速率峰值和总热释放量分别降低19%和25%,残炭量为23%;添加30%的APP/PIC(3/1),PBS/PIC/APP 复合材料的热释放速率峰值和总热释放量分别降低24%和48%,残炭量提高到44%。研究者通过对残炭的测试和表征发现,仅添加APP 的复合材料的残炭表面有裂纹和小孔,内部出现隧道状结构,电子探针X 射线显微分析仪测量数据显示磷元素分散在炭层内部且分布不均;PBS/PIC/APP 复合材料的残炭表面均匀,无明显的缺陷,内部存在空穴结构,磷元素高度集中在炭层表面。阻燃机理如图9所示,作者认为,PBS/PIC/APP 复合材料在燃烧过程中生成由正磷酸盐、焦磷酸盐、脂肪族和芳香族物质组成的膨胀炭层,PIC 的加入有效降低了可燃气体的扩散速度,因此残炭内部出现空穴结构,同时磷酸盐集中在炭层表面,形成更耐热、更稳固的炭层,抑制热量释放。

图9 PBS/APP及PBS/PIC/APP的阻燃机理[15]Fig.9 Flame retardant mechanism of PBS/APP and PBS/PIC/APP[15]

Wang[16]等制备环境友好的膨胀型阻燃剂BIFR(APP/SP)阻燃PBS。大豆蛋白(SP)含有丰富的羟基、羰基以及大量的氮(约16%),可以同时发挥成炭剂和发泡剂的作用。研究表明,当APP/SP 的质量比为2/1,添加量为20%时,虽然在UL 94 垂直燃烧测试中仅达到V-1 级(3 mm),但是PBS 的热释放速率峰值和总热释放量分别降低了42%和16%,LOI 提高到30.2%,而PBS/20%APP体系的LOI仅为28.5%。

Anothai[17]等以水葫芦纤维(WHF)为碳源,与APP 复配成环保膨胀型阻燃剂,并通过熔融接枝反应制备甲基丙烯酸缩水甘油酯接枝聚丁二酸丁二醇酯(PBS-g-GMA),探究APP、WHF 和PBS-g-GMA 对PBS 复合材料阻燃性能和力学性能的影响。结果表明,PBS/WHF15%/APP30%复合材料的LOI 提高到26.5% ;PBS/WHF15%/APP30%/PBS - g -GMA10%复合材料的LOI 提高到29.1%,UL 94 达V-0级。APP 和WHF 促进了膨胀炭层的形成,PBS-g-GMA 的加入改善了聚合物和填料之间的界面相容性,从而提高了复合材料的拉伸强度和弯曲强度,并使形成的炭层变得致密稳定,阻燃效果更好。

Yue[18]等采用处理过的木薯渣(Cas)复配IFR(APP/MA=5/1)阻燃PBS。发现与PBS/30IFR 复合材料相比,添加30%阻燃剂(Cas/IFR=1/5)的复合材料的拉伸强度和冲击强度分别提高了40%和62%,LOI 达37.3%,UL 94 达到V-0 级。作者提出了可能的阻燃机理如图10所示,IFR 在低温下产生大量多元醇酯和磷酸盐化合物,并且在燃烧过程中容易与PBS 和Cas 发生酯化反应,同时释放NH3形成膨胀炭层。Cas 燃烧后的残渣可以起到支撑炭层的作用,从而提高炭层强度,这在隔热、隔氧方面发挥着重要作用,从而有效提高了复合材料的阻燃性和热稳定性。

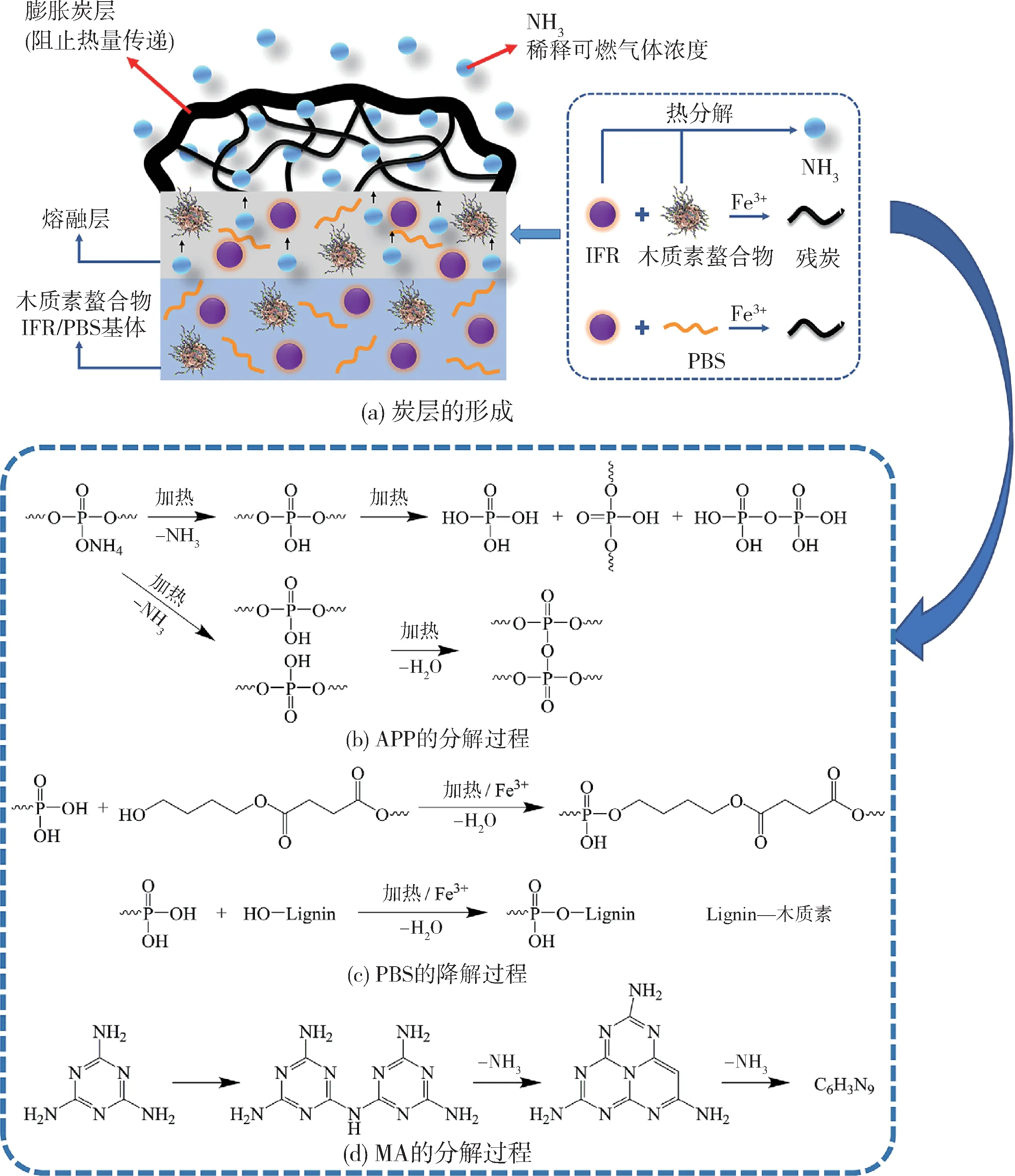

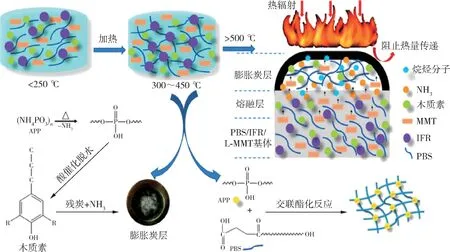

Yue[19]等制备了星形结构木质素螯合物(LC),与IFR(APP/MA=5/1)复配阻燃PBS。当IFR 和LC 的添加量分别为24%和1%时,复合材料的LOI 值为36.2%,通过UL 94 垂直燃烧测试V-0 级。与PBS/25%IFR 复合材料相比,PBS/24%IFR/1%LC 复合材料的残炭量增加了35.7%,且生成的炭层更加致密稳定,热释放速率峰值和总热释放量分别下降了10.3%和4.8%。此外,PBS/24%IFR/1%LC 复合材料的拉伸强度、弯曲强度和模量显著提高。其协同阻燃机理如图11所示,木质素螯合物与IFR 表现出良好的协同效应,具有优异的阻燃性能。

图11 PBS/IFR/LC的协同阻燃机理[19]Fig.11 Cooperative flame retardant mechanism of PBS/IFR/LC[19]

Yue[20]等制备了酯化木质素(EL),并和IFR(APP/MA=15.8/3.2)复配对PBS 进行阻燃改性,探究了酯化木质素对复合材料力学、阻燃等性能的影响。研究表明,与未改性木质素(L)制备的复合材料(75PBS/19IFR/6L)相比,75PBS/19IFR/6EL 复合材料的拉伸强度提高了16%。复合材料断面微观形貌表明,酯化木质素的加入,改善了IFR 与PBS 基体间的界面相容性。同时,75PBS/19IFR/6EL 复合材料表现出更好的成炭性和阻燃性能,75PBS/19IFR/6EL 复合材料热分解至700 ℃ 时的残炭量比75PBS/19IFR/6L复合材料提高了37.4%,炭层形貌更加完整致密,LOI值达到31.3%,UL 94垂直燃烧测试通过V-0级,热释放速率峰值比纯PBS下降了54.9%。

1.1.3 APP/纳米阻燃剂/生物阻燃剂协效体系

Wang[16]等将阻燃剂BIER(APP/SP)和埃洛石纳米管(HNTs)复配制备了新型膨胀型阻燃剂EIFR,当添加1%HNTs 和20%BIFR 时,PBS/EIFR 复合材料的LOI 值高达34.8%,同时达到UL 94 V-0 级。作者提出了可能的阻燃机理如图12所示,SP 作为炭源,在APP分解的磷酸物质的催化下诱导PBS形成大量膨胀炭。膨胀炭层可以防止可燃气体的挥发,并抑制传热传氧,且具有抗滴落效果。然而,膨胀炭层不够坚固,无法有效防止大量挥发性气体逸出,导致炭层表面产生大量裂缝和孔洞。当添加适量的HNTs(1%)时,HNTs 在挥发性气体的推动下迁移到膨胀炭层的表面,HNTs 可以起到物理或化学交联的作用,增强膨胀炭层,防止可燃气体挥发,抑制氧气和热量的传递。

图12 PBS/BIFR及PBS/EIFR的阻燃机理[16]Fig.12 Flame retardant mechanism of PBS/BIFR and PBS/EIFR[16]

Xiao[21]等制备了木质素/蒙脱石(LM)纳米复合材料,并将其作为协效剂,与IFR(APP/MA=5/1)复配阻燃PBS。研究表明,75PBS/22IFR/3LM复合材料的拉伸强度比75PBS/25IFR复合材料的升高24.73%。同时,75PBS/22IFR/3LM 的LOI值达到36.5%,并通过UL 94垂直燃烧测试V-0级,无熔滴现象。锥形量热仪测试结果表明,与纯PBS 相比,75PBS/22IFR/3LM 复合材料的热释放速率峰值、总热释放量和总烟气产量分别降低了57.4%、28.7%和33.8%,与75PBS/25IFR相比分别下降了37.0%、12.5%和10.8%,阻燃效果明显。作者提出了可能的阻燃机理如图13所示。

图13 PBS/IFR/LM 的协同阻燃机理[21]Fig.13 Cooperative flame retardant mechanism of PBS/IFR/LM[21]

1.2 其他磷氮型阻燃剂阻燃PBS

焦磷酸哌嗪(PAPP)因其较高的热分解温度(5%质量损失温度>300 ℃)和良好的催化成炭性能而日益受到关注。由于PAPP 中的高磷含量(23.5%)和哌嗪结构,可同时作酸源、炭源和气源,在燃烧过程中快速反应,从而发挥更好的阻燃效果。

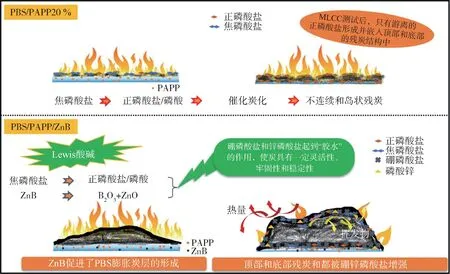

Xiao[22]等探究焦磷酸哌嗪(PAPP)和硼酸锌(ZnB)之间的协同作用对PBS 阻燃性能的影响。研究结果表明,添加20%的PAPP,复合材料UL 94垂直燃烧测试(3 mm)为V-2 级;PBS/PAPP15%/ZnB2%复合材料的测试级别为V-0 级;锥形量热仪测试结果显示,PBS/PAPP15%/ZnB2%复合材料的热释放速率峰值比PBS/PAPP20%复合材料的降低了55%,火灾增长率指数降低了40%,最大平均热释放速率降低了47%,阻燃指数从2.91 提高至5.18,阻燃效果显著。PAPP和ZnB的协同作用机理如图14所示,PAPP受热分解释放磷酸盐物质促进形成膨胀炭层,但炭层的稳定性不足,炭层表面出现孔洞和裂缝;加入的ZnB 在高温下和PAPP 反应生成硼磷酸盐和硼酸锌,使膨胀炭层变得致密稳定,有效地抑制凝聚相和气相之间的传质和传热,从而提高阻燃效率。

图14 PBS/PAPP/ZnB的阻燃机理[22]Fig.14 Flame retardant mechanism of PBS/PAPP/ZnB[22]

Xiao[23]等研究了磷酸乙二胺(EDAP)对PBS阻燃性能的影响,并分别复配了硼酸锌(ZnB)、硼酸三聚氰胺(MB)、钼酸锌(ZnMo)。结果表明ZnB和EDAP在PBS中具有最佳的阻燃效果。锥形量热仪测试结果显示,同纯PBS相比,添加10%的EDAP,材料热释放速率峰值降低了16%;复配ZnB后,PBS/EDAP8%/ZnB2%复合材料的热释放速率峰值降低了57%,阻燃效果更好。

该团队[24]还继续研究了膨胀阻燃体系磷酸乙二胺(EDAP)/三聚氰胺聚磷酸铝(MPAlP)/硼酸锌(ZnB)在PBS 中的阻燃效果。锥形量热仪测试结果表明,添加10%的EDAP和MPAlP(EDAP/MPAlP=7/3),复合材料的热释放速率峰值和总热释放量分别降低30%和11%;添加10%的EDAP/MPAlP(7/3,8%)/ZnB(2%),复合材料的热释放速率峰值和总热释放量分别降低63%和13%。阻燃机理如图15所示,EDAP 在燃烧过程中形成“游离”的磷酸盐,并不能有效提高炭层的防火性能;加入MPAlP 可以形成磷酸铝物质,使炭层具有稳定性,但是炭层强度不足导致残炭表面出现孔洞和裂缝;EDAP/MPAlP 和ZnB 复配在燃烧过程中形成热稳定好的无机磷酸盐物质(硼磷酸盐、磷酸锌、磷酸铝),有效提高炭层的稳定性和致密性,抑制了凝聚相和气相之间的燃料和热传递,从而改善材料阻燃性能。

图15 PBS/EDAP/MPAlP/ZnB的阻燃机理[24]Fig.15 Flame retardant mechanism of PBS/PAPP/ZnB[24]

Wang[25]等制备了PBS/二乙基次磷酸铝(AlPi)复合材料,研究AlPi 对PBS 热稳定性、阻燃性能和力学性能的影响。结果表明,AlPi 添加量为25%时,阻燃性能得到改善,LOI 值达到29.5%,UL 94 垂直燃烧测试通过V-0 级,复合材料的热释放速率峰值降低了49.3%,显示出优异的阻燃性能。同时,PBS/AlPi 复合材料具有较高的拉伸强度和弹性模量。阻燃机理如图16所示,AlPi受热分解成亚磷酸酯、二乙基亚磷酸和磷酸铝等物质,这些物质可进一步分解为P·和PO·自由基,淬灭燃烧链式反应中的H·和HO·自由基,抑制材料燃烧;此外,磷酸铝可促进形成连续且致密的炭层,有效降低传热传质速率,保护基材防止持续燃烧。

图16 PBS/AlPi的阻燃机理[25]Fig.16 Flame retardant mechanism of PBS/AlPi[25]

邹立勇[26]等制备了三位一体的膨胀型阻燃剂烷基次膦酸盐(APTMP)阻燃PBS。结果表明,添加量为25%时,复合材料LOI 值达到 28.4%,垂直燃烧测试通过UL 94 V-0级。锥形量热仪测试结果显示,复合材料的热释放速率峰值降低了56%。作者认为APTMP分子结构中的“三源”相互作用促进形成膨胀多孔的炭层,APTMP 中的金属离子又能加强炭层的强度,这种炭层阻碍了气相与凝聚相之间的物质和热量传递,提高了复合材料的阻燃性能。

2 生物基阻燃剂阻燃PBS

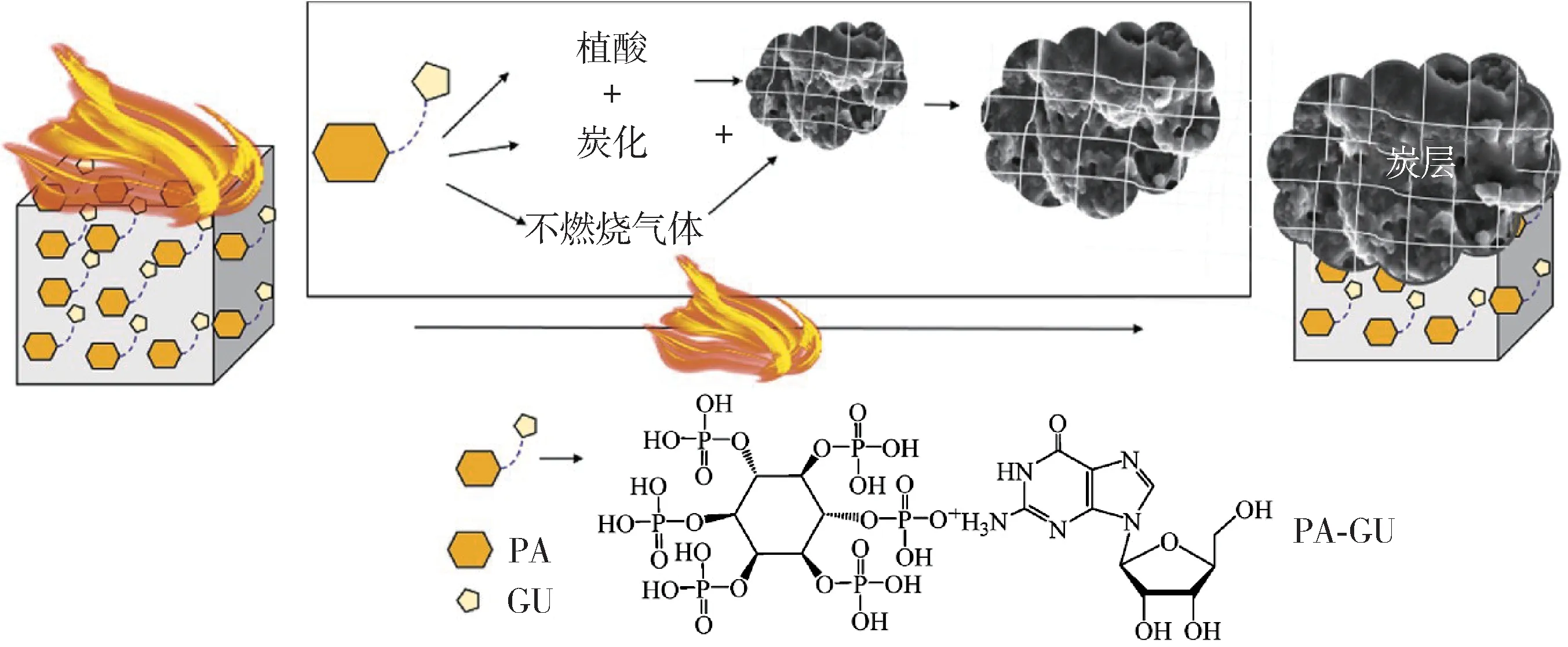

生物基阻燃剂因其来源广泛、资源充足、可降解等特点逐渐得到人们的关注,是近年来的研究热点,被应用于阻燃各种高分子材料。PBS 是一种生物可降解的高分子材料,有研究者制备了新型的生物基阻燃剂,提高PBS的阻燃性能。Chen[27]等制备了一种新型的全生物基膨胀型阻燃剂植酸-鸟苷(PA-GU)阻燃PBS,制备方法如图17所示。结果表明,添加30%的PA-GU,复合材料的热释放速率峰值降低了74.7%,总热释放量降低了64.1%,阻燃效果明显。作者分析其阻燃机理如图18所示,含有氮和碳的鸟苷作为气源和碳源,富含磷酸基团的植酸提供了酸源,在燃烧过程中与鸟苷的碳环快速酯化形成交联炭层,气体的释放促进形成膨胀的炭层。稳定的交联炭层可以有效降低燃烧热量的释放,同时隔绝氧气防止基材进一步燃烧,从而提高复合材料的阻燃性。

图17 PA-GU的制备流程[27]Fig.17 Preparation process of CNT@APP [27]

图18 PBS/PA-GU的阻燃机理[27]Fig.18 Flame retardant mechanism of PBS/PA-GU [27]

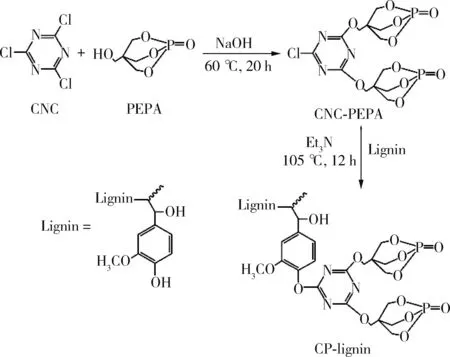

Chen[28]等制备了一种木质素基无卤阻燃剂(CP-木质素)应用于阻燃PBS,见图19。锥形量热仪测试结果表明,添加30%的CP-木质素可使PBS 的热释放速率峰值从1 413 kW/m2降低到1 028 kW/m2(-27%),总热释放量从132 MJ/m2降低到91 MJ/m2(-31%)。CP-木质素在燃烧初期降解释放出磷酸衍生物,催化PBS 和阻燃剂形成保护炭层,抑制氧气和热量的传递,减少质量损失,提高材料的阻燃性。

图19 CP-木质素的制备路线[28]Fig.19 Preparation process of CP- Lignin[28]

Wang[29]等使用富含木质纤维素的杜仲渣(ER)来增强PBS 并提高其阻燃性能。结果显示,与纯PBS 相比,添加30%的ER 可使材料的热释放速率峰值从592 kW/m2降低到336k W/m2,残炭量提高了508%;除此之外,PBS 复合材料的拉伸模量和弯曲模量分别提高了87%和72%,表现出优异的阻燃和增强效果,这是由于ER 中含有的纤维素和木质素刚性较强,且富含十六元碳环,因此提高了材料的成炭能力。

Zelalem[30]等将碳化硅颗粒附着在被植酸处理过的咖啡壳表面制备了一种新型有机-无机杂化阻燃剂,该阻燃剂和PBS 基体之间有较好的界面相容性,添加25%的阻燃剂,复合材料的导热性提高了250%,并通过UL 94 V-0 级,无任何滴落,表面成炭效果较好。此外还显示出优异的力学性能,拉伸强度和弹性模量分别提高了40%和70%。

3 纳米阻燃剂阻燃PBS

纳米阻燃剂以其低负载、高分散性、良好的物理阻隔效应和催化成炭效应[31-32],广泛应用于聚合物阻燃领域。纳米阻燃剂的阻燃机理不仅与阻燃剂的固有特性有关,还和阻燃剂与聚合物基质间的相互作用有关。在燃烧过程中,纳米阻燃剂向残炭表面的迁移和积累可以增强炭层的物理屏蔽效应[33]。纳米阻燃剂的优势在于低添加量的情况下可以改善材料的阻燃性能,减少烟雾的释放,同时提高聚合物纳米复合材料的力学性能。

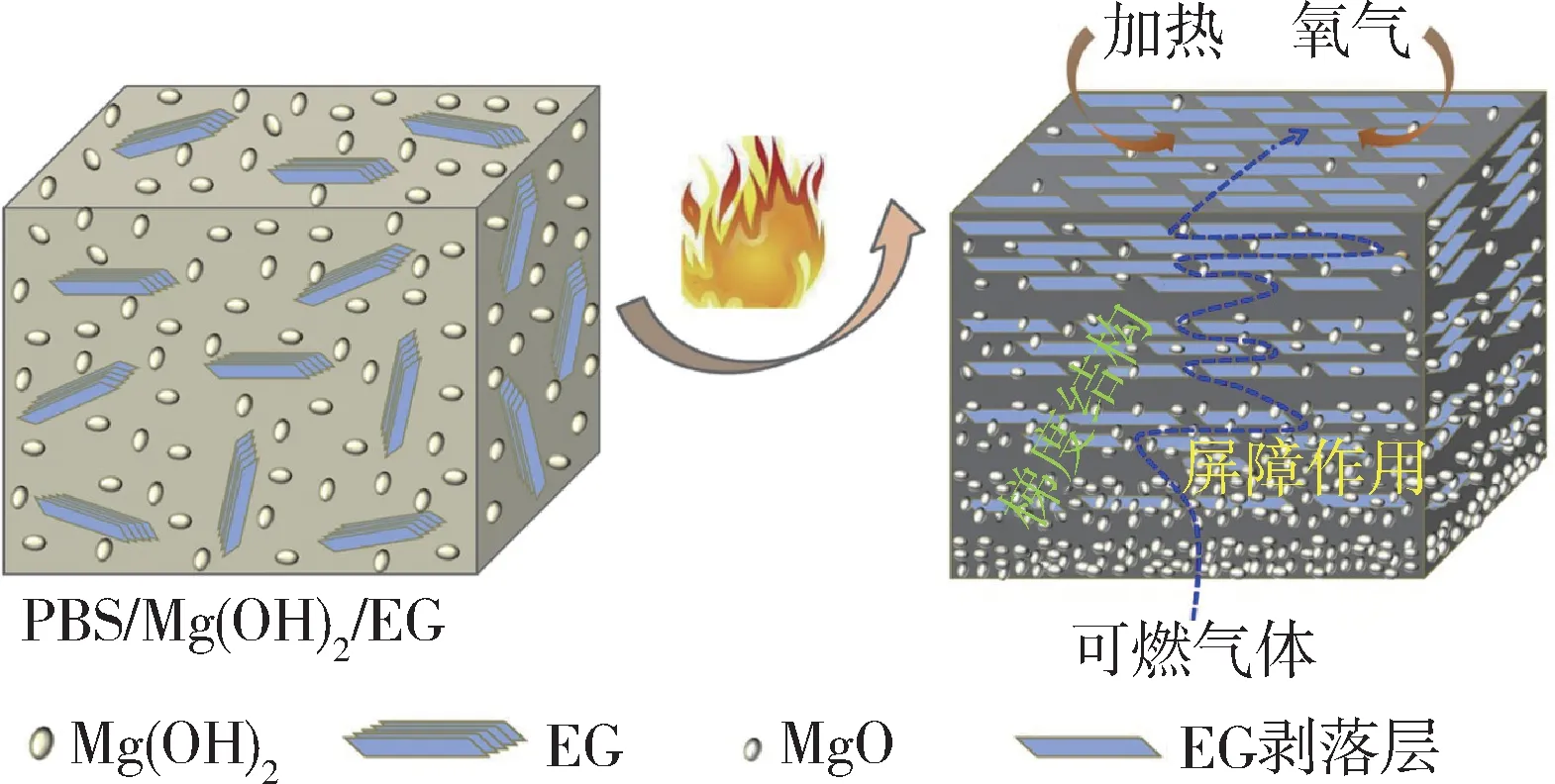

Chen[34]等研究了纳米炭黑(CB)对PBS 阻燃性能的影响,添加10%的CB,PBS 复合材料的LOI 值提高到28.5%。复合材料的热释放速率峰值降低了62%,阻燃效果显著。Mokhena[35]等人研究了不同含量纳米黏土(Clay)对PBS/膨胀石墨(EG)复合材料的阻燃性能、热稳定性和流变性能的影响。结果表明,纯PBS材料的热释放速率峰值为628 kW/m2,PBS/6%EG 复合材料的热释放速率峰值降低了28.5%,PBS/6%EG/3%Clay 复合材料的热释放速率峰值降低了40.8%。并且加入Clay 可以改善EG 的分散性,因此PBS/6%EG/3%Clay复合材料的储能模量、损耗模量和黏度都显著增加。此外,作者还提出了可能的阻燃机理。首先,EG可作为基底材料的保护层,延缓PBS的分解,同时促进残炭形成,进一步发挥其屏障作用;其次,Clay加速PBS 的酯化反应,促进形成膨胀炭层,另外,由于EG和Clay之间的强相互作用,使得形成的炭层也更致密,有效防止可燃物质在基质和外部环境之间传递,从而提高了复合材料的阻燃性能。

Fu[36]等采用纤维素和氧化石墨烯制备了新型阻燃剂CNC@P-GO,制备方法如图20所示。研究表明,CNC@P-GO-2(CNC-COOH/P-GO=2/1)在高温空气气氛下的残炭量高达37.6%并呈石墨化连续炭层结构。锥形量热仪结果表明,与纯PBS 相比,PBS/5%CNC@P-GO-2 复合材料的热释放速率峰值和总热释放量分别降低了71%和66%,残炭量达到17%。作者认为加入CNC@P-GO 后,在燃烧过程中,阻燃剂中的含磷化合物会分解形成磷酸、焦磷酸或多磷酸物质,这些物质能促进PBS 和CNC 脱水成炭。同时,Fe3+的存在可以作为固体酸催化CNC 脱氢炭化,GO 能够提高复合材料热稳定性。因此PBS复合材料能形成连续的炭层,该炭层不仅可以抑制了热量的转移释放,而且可以隔绝氧气,从而降低热释放率并减缓物质的燃烧,提高PBS的阻燃性能。

图20 CNC@P-GO的制备路线[36]Fig.20 Preparation process of CNC@P-GO [36]

4 其他类型阻燃剂阻燃PBS

除了磷氮膨胀型阻燃剂、纳米阻燃剂和生物基阻燃剂,还有研究者把传统的无机阻燃剂,如金属氢氧化物添加到PBS 中提高其阻燃性能。Chen[37]等将可膨胀石墨(EG)(微米级)加入到PBS/Mg(OH)2体系中,探究EG 对材料阻燃性能、热稳定性和力学性能的影响。结果表明,添加20%的Mg(OH)2,复合材料的LOI值为26.2%,UL 94垂直燃烧测试为无级别;加入5%的EG 后,复合材料的LOI 值提高到29.4%,UL 94 垂直燃烧测试达到V-0 级,同纯PBS 相比,PBS/20%Mg(OH)2/5%EG复合材料的热释放速率峰值降低了73%。阻燃机理如图21所示,EG 受热后快速膨胀,Mg(OH)2在燃烧过程中分解释放MgO 和水蒸气,水蒸气的快速蒸发促进轻质石墨的移动,导致形成具有梯度结构的膨胀炭层,这种结构可以有效延长外部热量和氧气进入聚合物内部的时间。此外,石墨片的特殊梯度结构可以增强“迷宫效应”,抑制可燃气体产物进入燃烧区,提高阻燃效率。

图21 PBS/EG/Mg(OH)2的阻燃机理[37]Fig.21 Flame retardant mechanism of PBS/EG/Mg(OH)2 [37]

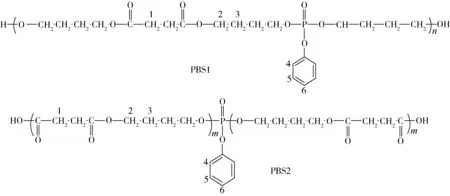

还有研究者在制备PBS过程中引入阻燃元素达到阻燃的目的,Zhou[38]等以SnCl2和4-甲基苯磺酸为催化剂,通过二氯磷酸苯基酯、1,4-丁二酸和1,4-丁二醇的直接缩聚反应合成了2 种新型含磷共聚酯(PPBS1 和PPBS2),其结构如图22所示。作者将2 种聚酯作为阻燃剂以不同添加量和PBS熔融共混制备了一系列复合材料,并对其热性能和阻燃性能进行表征。结果表明,纯PBS 的LOI 值只有23.5%,添加20%的PPBS1,复合材料的LOI 值达到39.2%;添加20%的PPBS2,复合材料的LOI值达到39.6%,阻燃效果明显。

图22 PPBS1和PPBS2的结构式[38]Fig.22 Structural formula of PPBS1 and PPBS2 [38]

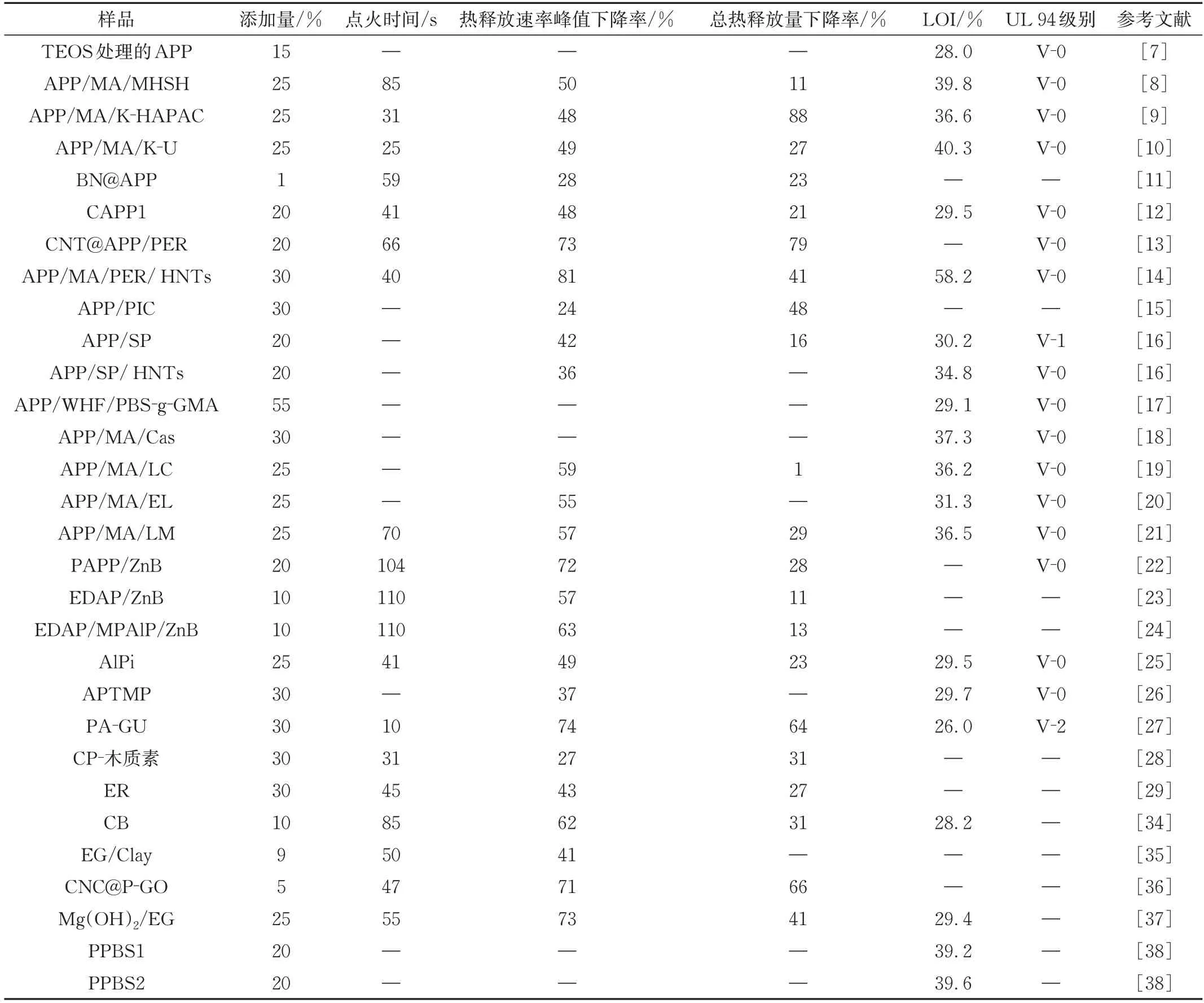

根据全文综述的文献内容,整理了各种阻燃剂阻燃PBS 的性能对照表,如表1所示。应用于阻燃PBS 的磷氮型阻燃剂种类众多,如聚磷酸铵、焦磷酸哌嗪、磷酸乙二胺和二乙基次磷酸铝等。其中以APP 为主,表现出良好的阻燃效果,但添加量较大;改性后的APP,不仅能提高PBS 复合材料的阻燃性能,还降低了阻燃剂的添加量;从APP 的复配体系来看,APP 和MA 是常用的膨胀型阻燃剂复配体系,该体系不论和生物基阻燃剂或是纳米阻燃剂复配,都可以使复合材料具有较高的LOI 值,并通过UL 94 V-0 级。单独使用的生物基阻燃剂和纳米阻燃剂种类较少,生物基阻燃剂的优势是其来源广泛、资源充足、可降解,符合绿色可持续发展战略,但是开发新型的生物基阻燃剂、降低添加量、提高阻燃剂的阻燃效率是需要解决的主要问题。纳米阻燃剂包括氧化石墨烯、碳纳米管和埃洛石纳米管等,使用时添加量少,且与基体相容性好,能够降低填料对复合材料力学性能的影响。

表1 各种阻燃剂阻燃PBS的性能Tab.1 Properties of PBS flame retarded by various flame retardants

5 结语

综上所述,PBS 作为一种生物可降解高分子材料,未来在各领域具有非常广阔的应用前景,提高PBS 的阻燃性能非常重要。在众多PBS 用阻燃剂中,以磷氮系阻燃剂为主,还包含了生物基阻燃剂、纳米阻燃剂及其复配体系。以APP为主的磷氮系阻燃剂及其复配体系阻燃效果优异。生物基阻燃剂具有绿色环保、可再生、低毒低烟等优势,虽然已经有部分研究探索了生物基阻燃剂在PBS中的阻燃效果,但其种类较少,以木质素和纤维素为主,因此发展环境友好的生物基阻燃剂也是未来的一大趋势。纳米阻燃剂因其具有添加量少、高效和相容性好等特点,在阻燃PBS应用中发挥重要作用。未来,阻燃剂在PBS 中的发展趋势倾向于以下3 个方面:(1)目前各类阻燃剂在PBS 中的添加量较大,提高阻燃剂的阻燃效率,降低添加量是未来需要发展的方向。(2)开发新型的生物基阻燃剂,丰富阻燃剂种类,如植酸、壳聚糖、腰果酚、大豆蛋白等,同时优化生物基阻燃剂的合成方法也是十分重要的。(3)各种改良阻燃剂的技术如协同阻燃技术、表面改性技术等也是今后研究发展的重要手段,这将促进PBS 用阻燃剂向更高效的方向不断进步。