钢塑转换防腐层老化性能研究

吴志峰,姜锐涛,丁永跃,潘新飞,王志伟

(上海乔治费歇尔亚大塑料管件制品有限公司,上海 201708)

0 前言

FBE 因具有良好的物理化学性能和耐土壤腐蚀等优点,广泛用于燃气钢塑转换接头钢管表面,起到防腐蚀作用。然而,钢塑转换露出地面段涂层受到阳光照射后,塑料高分子材料在服役过程中材料老化劣化不可避免,暴露在环境中受紫外线、环境温度等影响会发生性能变化甚至发脆、龟裂、脱落等老化降解[1]。燃气行业内尚未见到有关钢塑转换FBE涂层室外老化和使用寿命的研究报道,因此有必要FBE 涂层的室外老化性能进行研究,以及对其安装塑料高分子热缩套形成3PE 防腐层,钢塑转换接头3PE 防腐层室外老化性能和使用寿命有所提升。本文对FBE 和3PE 防腐层,利用室外自然环境暴露和人工紫外加速老化的方法,对FBE 涂层进行色差、形貌和附着力和3PE 基材的拉伸强度、断裂伸长率、电镜指标进行评价,通过室内暴晒和室内紫外老化相关性,为3PE 防腐层使用寿命和评价提供依据。

1 实验部分

1.1 主要原料

FBE 单层涂层,LDP-512,上海乔治费歇尔亚大塑料管件制品有限公司;

3PE基材,PE-HD,成都长江热缩材料有限公司。

1.2 主要设备及仪器

紫外老化试验箱,UVA-340,江苏艾默生试验仪器科技有限公司;

色差仪,GNM-N-B-M,承德精密试验机有限公司;

微机控制电子万能拉伸试验机,SANS,深圳市新三思材料检测有限公司;

扫描电子显微镜(SEM),FEG250,美国FEI公司;

电热恒温三用水箱,SHHW21-600,北京市光明医疗仪器有限公司。

1.3 样品制备

依据GB/T 26255—2022,本试验所选材料为熔结环氧树脂粉末和聚乙烯热收缩套,FBE 涂层厚度为300~400 μm;3PE热缩套基材厚度为(3.0±0.2)mm,拉伸样条依据GB/T 1050.2—2006 制作1A型试样;

1.4 性能测试与结构表征

分别对FBE涂层和3PE基材试样进行室外暴晒和室内紫外老化试验,记录实验FBE 的色差、微观形态、附着力和3PE基材拉伸强度、断裂伸长率、微观形态;

自然暴晒测试:按照GB/T 3681.1—2021 进行测试,将符合规定的试样暴露在同一个地点直接自然太阳辐射下,在规定的暴露周期后,将试样取出,测试前试样在(23±2)℃湿度(50±10)%下放置不小于88 h,从状态调节环境内取出后立即进行;由于各地紫外线强度和降雨量不同,本试验选择上海地区作为室外暴晒地点,样品放置朝南,与地面成45°角的样品架上,每周期为60 d;

紫外老化测试:按照GB/T 14522—2008 进行测试,将试样安装在设备的试样架子上,试样不应受到附加的应力;室内紫外老化试验采用的紫外加速老化,每周期7 d,试验方法参照GB/T 14522—2008,8 h 干燥,辐照度功率为(0.89±0.02)W/(m2• nm),控制波长340 nm,黑板温度计温度(60±3)℃;4 h 冷凝中辐照度为零,黑板温度计温度(50±3)℃,模拟日光中的中短波紫外线[2-3];

附着力测试:依据GB/T 26255—2022 进行测试,把试样放入水浴中,用预热的水充分淹没试样在(75±3)℃下浸泡至少24 h;当试样仍温热时,立即用小刀在涂层上划1个大约30 mm×15 mm 的长方形,划透涂层达到基底钢板,然后在空气中自然冷却到(23±2)℃;取出试样后1 h 内从长方形的任一角将刀尖插入涂层下面,以水平方向的力撬剥涂层,连续推进刀尖直到长方形内的涂层全部撬剥或涂层表现出明显的抗撬性能为止;

拉伸性能测试:按标准GB/T 1040.1—2018 进行测试,测试前各试样在测试前试样在(23±2)℃和(50±10)%相对湿度下放置24 h,使用电子万能拉伸试验机测试样条拉伸屈服应力,拉伸速率为(100±10)mm/min,样条尺寸按照GB/T 1040.2—2006 类型1A进行制作;

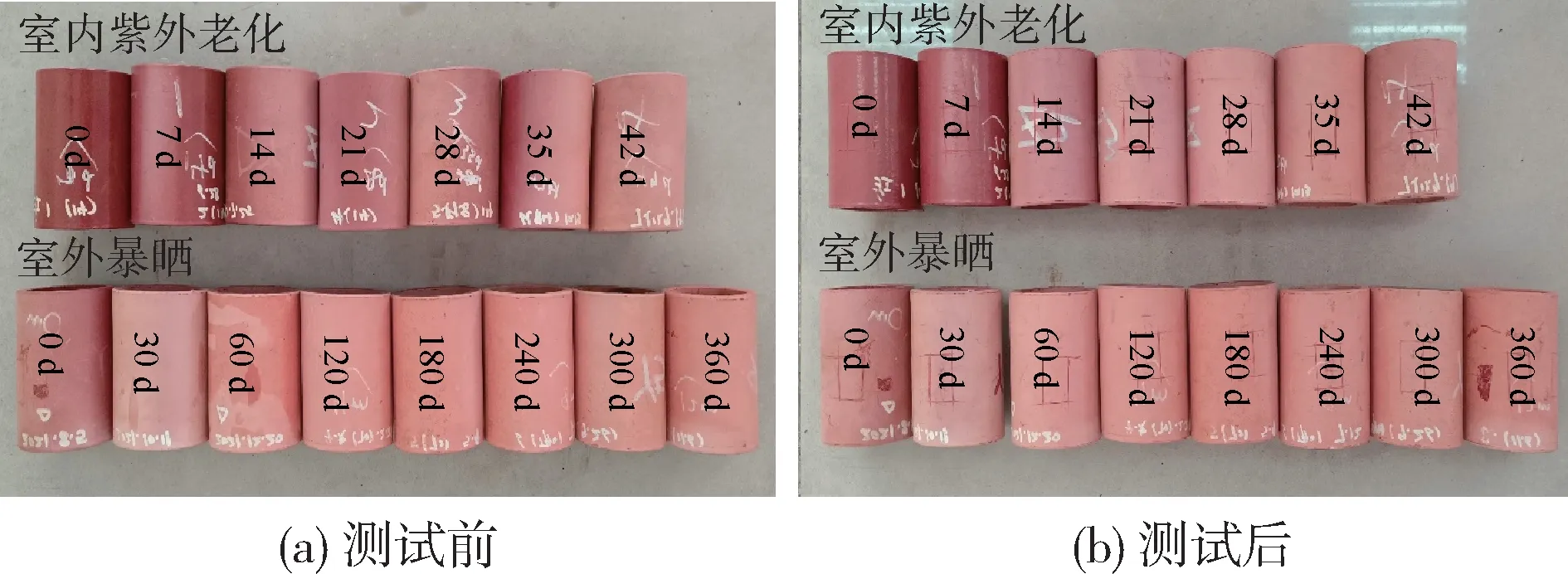

自然环境暴露试验(图1):由于各地紫外线强度和降雨量不同,本试验选择上海青浦区采用露天暴晒的方式,样品放置朝南,与地面成45 °角的样品架上,每周期为60 d,试验方法参照GB/T 3681.1—2021;

图1 室外暴晒测试Fig.1 Outdoor exposure test

人工加速老化试验[4-8]:室内紫外老化试验采用的紫外加速老化(图2),每周期7 d,试验方法参照GB/T 14522—2008,8 h 干燥,辐照度功率为(0.89±0.02)W/(m2•nm),控制波长340 nm,黑板温度计温度(60±3)℃;4 h 冷凝中,辐照度为零,黑板温度计温度(50±3)℃,模拟日光中的中短波紫外线。

图2 室内紫外老化测试Fig.2 Indoor UV aging test

2 结果与分析

2.1 FBE涂层颜色的表征

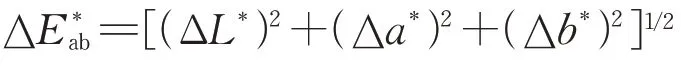

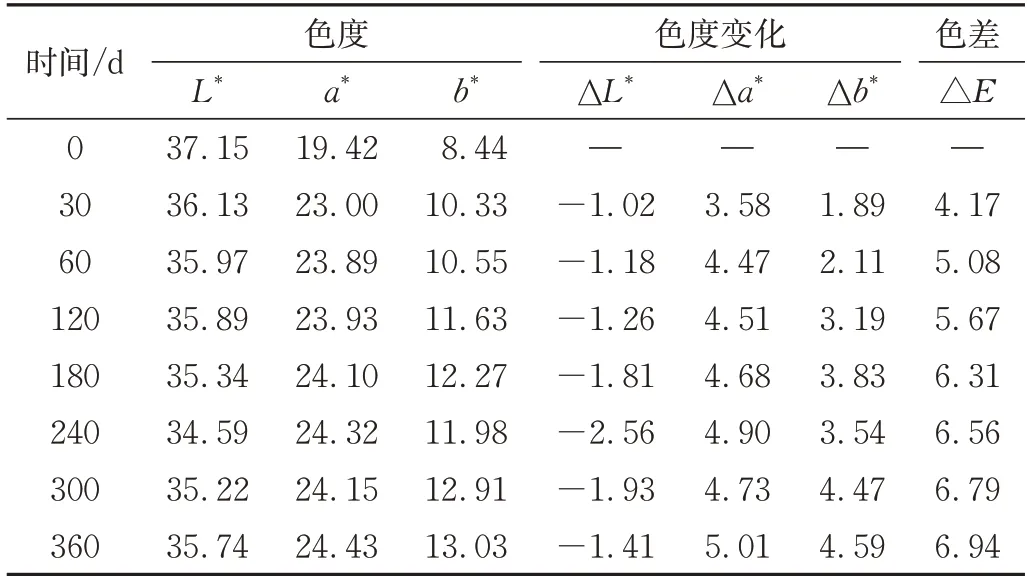

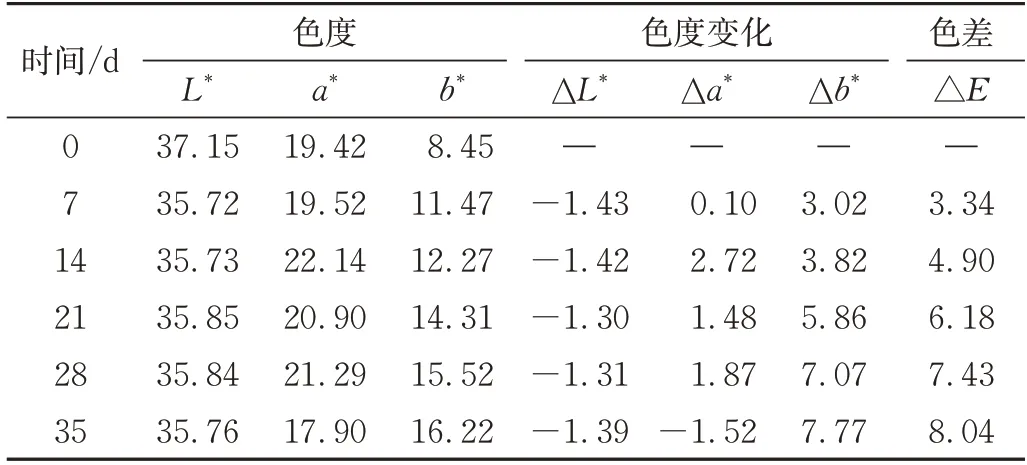

从表1和表2中的数据可以看出,FBE 涂层在室外暴晒试验30 d 后有了轻微变色,60 d 后开始发生了明显变色,样品L*值下降明显。而在室内紫外人工老化试验中,7 d 开始出现了明显变色,样品L*值下降明显。这是环氧粉末固化后,其涂层中的醚键很容易受紫外线的照射发生分解,其分解后涂层会产生失光褪色等现象,因而室内紫外7 d 老化的效果就达到室外暴晒120 d 的失光效果。而室外暴晒试验180 d 时色差值与室内紫外老化21 d 色差值变化相近,室外暴晒试验360 d 时色差值与室内紫外老化28 d 色差值变化相近,可以初步推断FBE涂层的室内紫外老化试验和室外暴晒试验在涂层色差表征方面系数值在8.6~12.8 倍之间[9-10]。通过对图3(a)和(b)暴晒和老化的对比图,显示FBE 涂层严重变黄,室外自然暴晒FBE 涂层色差的变化呈现出先快后慢的色差变化速率,FBE 涂层开始时分解较快,环氧树脂分解并脱落较快,随着表层树脂分解到一定程度,太阳光中的紫外线很难再穿透深层的环氧树脂分子导致其分解,色差变化速率趋于稳定。而室内紫外老化,FBE 涂层色差变化呈现出先快后慢的色差变化速率,采用紫外线进行直接照射,模拟日光中的中短波紫外线,更容易使环氧树脂严重分子分解,色差变化更大。从表中数据可以看出,色度值∆b*显示“偏黄缺蓝”,随着试验周期的增加,其值不断增大,呈现出由桔红色到偏黄色的转变。

表1 室外暴晒试验FBE涂层色差变化Tab.1 Color difference of FBE coating in outdoor exposure test

表2 室内紫外老化试验后FBE涂层色差变化Tab.2 Color difference of FBE coating after indoor UV aging test for different time

图3 测试后色差样条Fig.3 Color difference splines after test

2.2 FBE涂层微观形态变化

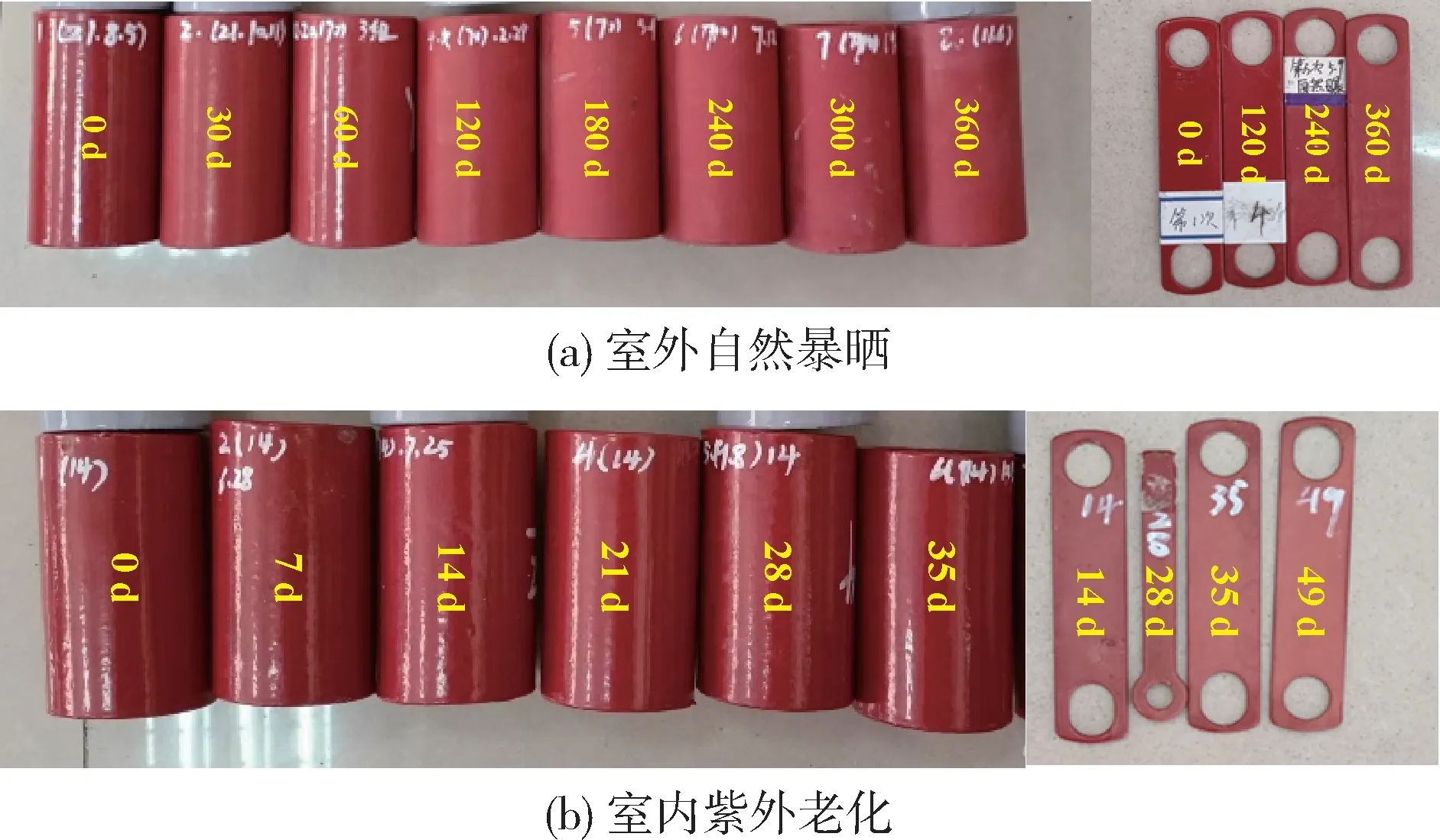

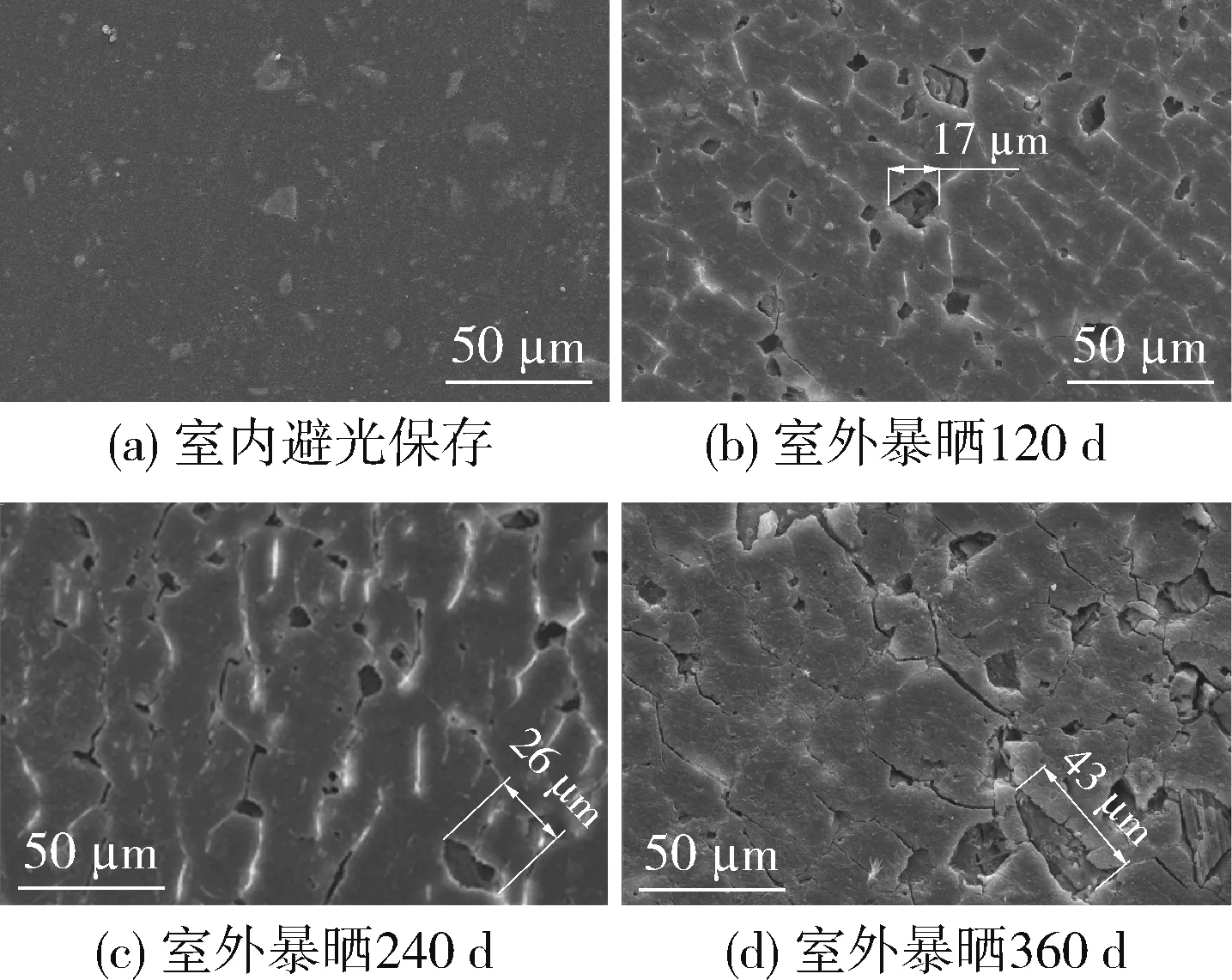

图4 为室内避光保存,室外暴晒120、240、360 d 的FBE 涂层的SEM 照片。从未经室外暴晒老化的FBE涂层的SEM 照片可以看出,其表面结构基本光滑完整,除存在溶剂挥发后的出现的一些大小比较均匀的细小孔隙外,没有其他孔洞和裂纹。经过120 d 室外暴晒试验后,表层出现了一些17 μm 左右孔洞和细小裂纹,表明FBE涂层表面树脂受自然光照射发生了降解;经过360 d 室外暴晒试验后,孔洞逐渐变大,出现最大长度为43 μm 的孔洞,裂纹宽度逐渐扩展变大,出现了粉化现象。说明FBE 涂层在室外暴晒时,FBE 中的树脂降解严重,涂层基材被严重破坏,基本防护作用大幅度降低。

图4 室外暴晒测试样品的SEM照片Fig.4 SEM images of outdoor exposure test sanples

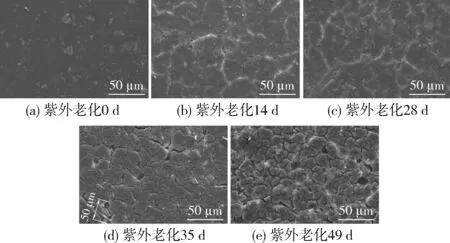

图5 为紫外老化0、14、28、35、49 d 的FBE 涂层的SEM 照片。经过14 d 室内紫外照射,FBE 涂层表面出现细小裂纹和孔洞;经过28 d室内紫外照射,FBE 涂层表面裂纹逐渐增多;49 d 室内紫外老化后,FBE 涂层树脂已严重脱落,表面孔洞不断变大,变深,表面出现龟裂,树脂大量脱落,涂层基本失效。

图5 室内紫外老化测试Fig.5 SEM images of the samples after indoor UV aging test for different time

综上所述,对比室外暴晒和室内紫外老化SEM 照片的涂层孔洞和裂纹试验结果来看,室外自然暴晒360 d 的老化效果介于室内紫外老化28~35 d 之间,可以得出室内紫外老化与室外暴晒加速因子约为10.3~12.8倍之间。

2.3 FBE涂层附着力表征

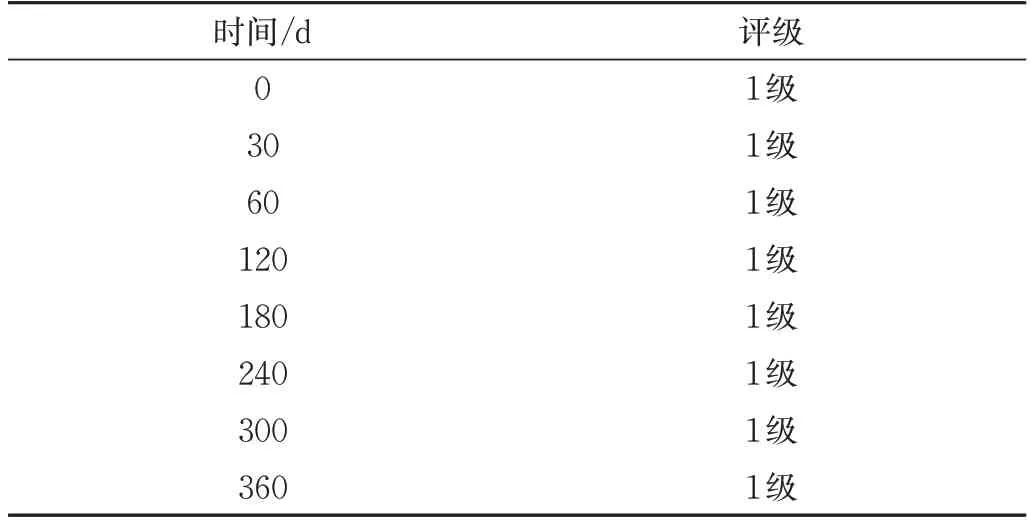

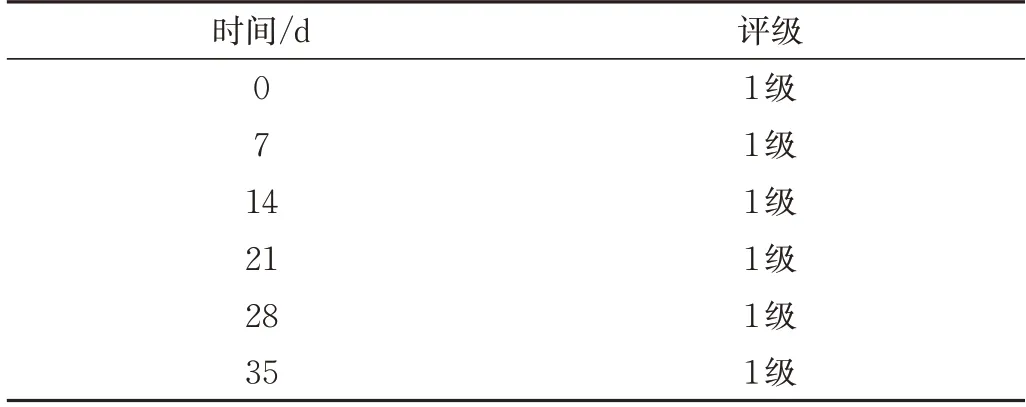

表3~4、图6 分别是FBE 涂层在经过0~360 d 的室外暴晒和0~35 d 室内紫外老化后附着力实验评级,各样件附着力等级为1 级,依据GB/T 26255—2022 标准要求附着力1~3级为合格,1级为涂层明显地不能被撬剥下来,判定各样条测试结果合格。撬剥过程中FBE 涂层表层力学强度明显降低,但其与底层金属仍能保持较好的机械黏结力。

表3 室外暴晒试验FBE涂层附着力变化Tab.3 Adhesion changes of the FBE samples after outdoor exposure test for different time

表4 室内紫外老化试验后FBE涂层附着力变化Tab.4 Adhesion changes of the FBE samples after indoor UV aging test for different time

图6 附着力测试样品照片Fig.6 Images of the adhesion test samples

2.4 3PE热缩套基材拉伸强度表征

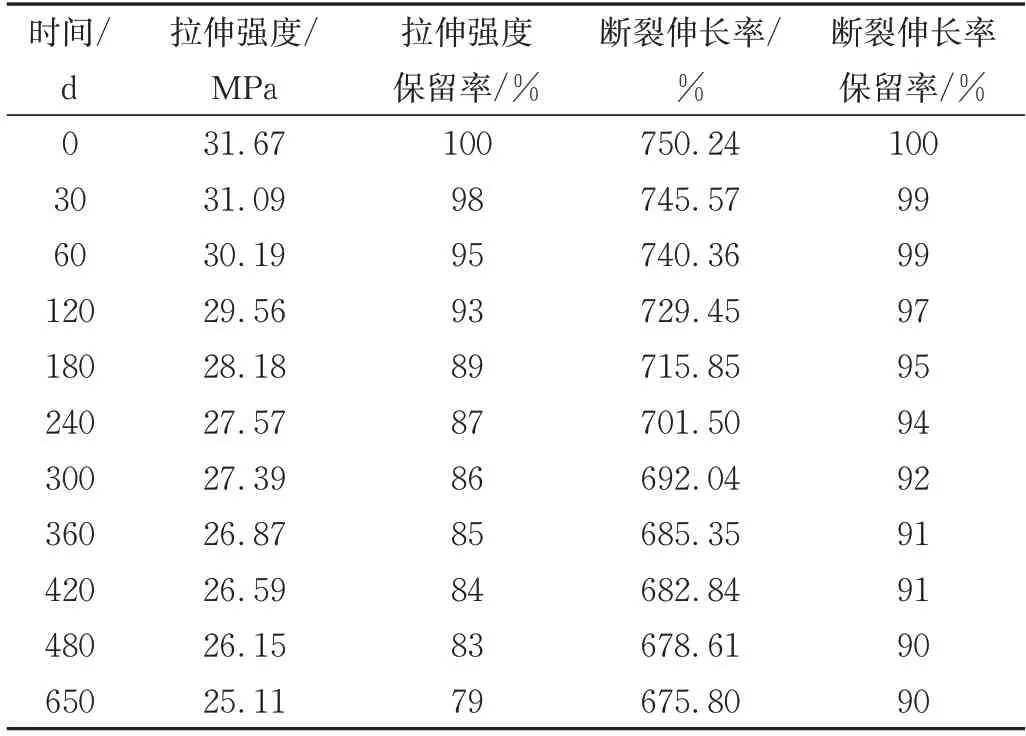

表5 是3PE 热缩套基材样条室外暴晒后拉伸强度和断裂伸长率。表6 是3PE 基材样条室内紫外老化后拉伸强度和断裂伸长率。经过室外暴晒测试300 d,3PE热缩套基材样条断裂伸长率保留率为89%;暴晒时间650 d,3PE热缩套基材样条拉伸强度保留率为79.3%,断裂伸长率保留率为90%;室内紫外测试49 d后,3PE热缩套基材样条拉伸强度保留率为96.7%,断裂伸长率保留率为92.6%;室内紫外测试对拉伸强度变化不明显,仅降低3.7%,室内紫外测试和室外暴晒测试对3PE热缩套基材拉伸强度的关联性不明显[11-12]。

表5 3PE基材样条室外暴晒后的拉伸性能Tab.5 Tensile properties of 3PE substrate spline after outdoor exposure for different time

表6 3PE基材样条紫外老化后的拉伸性能Tab.6 Tensile properties of 3PE substrate spline after UV aging

根据表5~6分别对拉伸强度和断裂伸长率进行线性方程拟合,得到室外暴晒后拉伸强度保留率函数为y=-0.009 8x+30.799,R²=0.925。其中,y为保留率,x为时间,R²为回归平方和占总误差平方和的比例,反映回归直线的拟合程度,R²越趋近于1,说明回归方程拟合得越好;R²越趋近于0,说明回归方程拟合得越差。裂伸长率保留率函数为y=-0.130 8x+742.64,R²=0.8967。室内紫外老化后拉伸强度保留率函数为y=-0.019 6x+31.477,R²=0.902 5。断裂伸长率保留率函数为y=-1.128x+746.28,R²=0.967 5。标准GB/T 23257—2017《埋地钢质管道聚乙烯防腐层》中对3PE 基材断裂伸长率的验收要求≥400%,普通型拉伸强度的验收要求≥17 MPa。由于2 种老化方式对断裂伸长率影响更明显,假设50%断裂伸长率保有率时(值为标准要求的200%时)基材失效,根据线性方程计算,自然暴晒需要4 149 d,室内紫外老化需要484 d,室内紫外老化相比室外暴晒测试对3PE 热缩套基材的断裂伸长率加速因子约为8.6 倍。

2.5 PE微观形态变化

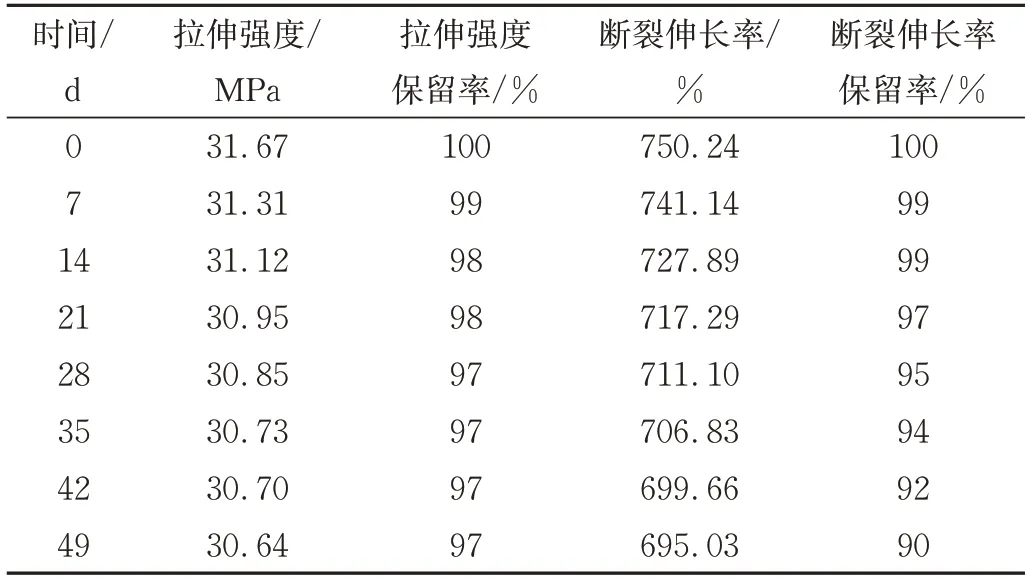

图7 为3PE 热缩套基材试样在室外暴晒试验的SEM 照片。未经老化的样条表面光滑平整,经过室外暴晒测试后,未经过拉伸的样条表面变得粗糙不平整,出现了白色颗粒物的产生和积聚,但未发现明显裂纹。而经过拉伸后样条中可以明显看出,经过室外暴晒300 d 测试后,3PE 基材开始出现裂纹,4 100 d 室外暴晒拉伸测试后,裂纹变多,材料发生降解,材料开始变硬变脆,导致材料力学性能大幅下降。

图7 室外暴晒测试样品的SEM照片Fig.7 SEM images of the test samples after outdoor exposure test for different time

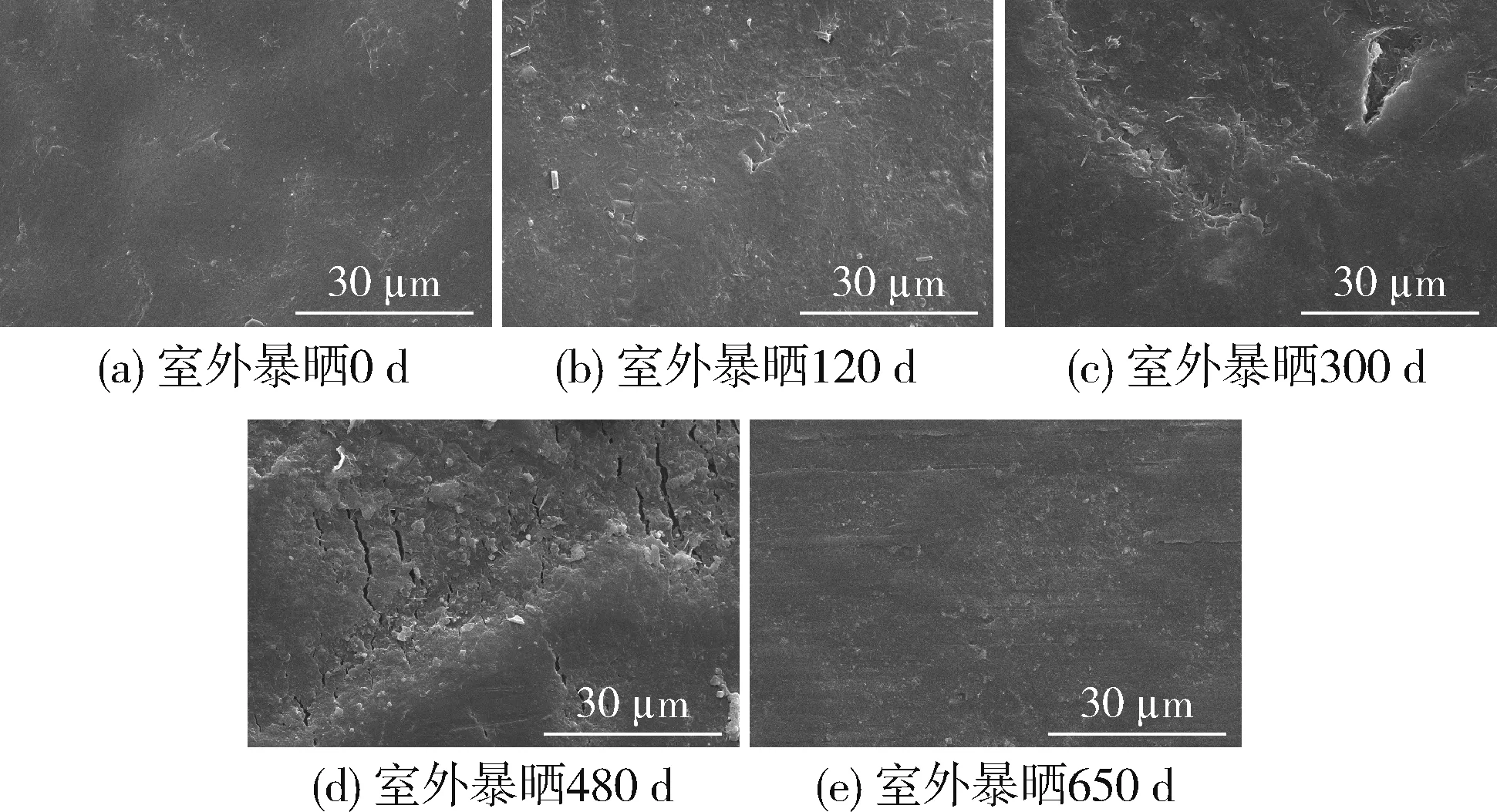

室内紫外老化测试后(图8),随着老化时间加长,经过拉伸测试后的样条均无出现裂纹,表面出现了逐步变得粗糙不平整,出现了白色颗粒物的产生和积聚。这与其拉伸强度变化不大一致,表面粗糙度变化和老化,导致了断裂伸长率的下降。

图8 室内紫外老化测试样品的SEM照片Fig.8 SEM images of the samples after indoor UV aging test for different time

综上所述,室内紫外老化与室外暴晒测试后在微观形态变化上无一定的相关性,仅能观察到表面白色颗粒的积聚和变多,宏观上粗糙度略微增加。3PE 基材中的炭黑对紫外线起到了很好的吸收作用,在其未达到光饱和前,3PE 基材分子结构破坏首先从表面开始,随着时间推移,才逐步向内扩展。

3 结论

(1)FBE涂层(厚度300~400 μm)的室内紫外老化试验和室外暴晒试验在涂层色差表征方面系数值约8.6~12.8 倍,基于涂层产生孔洞和裂纹试验加速因子约为10.3~12.8倍之间;

(2)假设50%断裂伸长保有率时(标准要求为最小值的50%)3PE基材失效,推测室外暴晒需要4 149 d(约11.4年),室内紫外老化需要484 d,室内紫外老化相比室外暴晒测试对3PE 基材的断裂伸长率加速因子约为8.6 倍,上述2 种试验对3PE 基材拉伸强度的关联性不明显;

(3)FBE 与3PE 基材组成的3PE 防腐层,3PE 基材能够对露出地面段的FBE 起到较好抗紫外线的保护作用。