全口径环形抛光的光学元件面形误差影响因素及其控制

廖德锋, 张明壮, 谢瑞清, 赵世杰, 许 乔

(中国工程物理研究院 激光聚变研究中心,四川 绵阳 621900)

1 引 言

采用大型激光装置进行惯性约束聚变是当今国际上的前沿研究领域[1]。目前,在建或运行的大型激光装置主要包括美国的国家点火装置(National Ignition Facility, NIF)、法国的兆焦耳激光装置(Laser Megajoule, LMJ)等。美国于2009 年建成的NIF 装置使用约7 600 余件大口径光学元件,NIF 装置对这些光学元件的全频段误差指标(低频面形误差、中频波纹度误差和高频粗糙度误差)提出了极高的要求[2]。

强激光光学元件抛光主要包括子口径抛光和全口径环形抛光两类。子口径抛光通过数控机床控制小尺寸去除工具对元件表面局部区域的选择性去除实现面形误差的修正,在低频面形误差的确定性控制方面具有较大的优势[3-4]。然而,小尺寸去除工具扫描元件表面修正低频面形误差时,由于卷积效应、抛光斑不稳定以及驻留时间实现偏差等原因,元件表面会产生小尺度波纹,从而恶化中频误差[5]。全口径环形抛光采用大尺寸抛光盘,在抑制中频波纹度误差、提升加工效率和降低加工成本等方面具有明显的优势;但大尺寸抛光盘难以实现对元件表面高低区域的选择性去除,全口径环形抛光在元件低频面形误差的高效、高精度控制方面面临极大的困难,通常需要采用子口径抛光进行后续的收敛加工[6]。因此,改善全口径环形抛光低频面形误差的收敛精度和控制稳定性,对于提升大口径光学元件的全频段精度、缩短加工工艺流程具有重要意义。

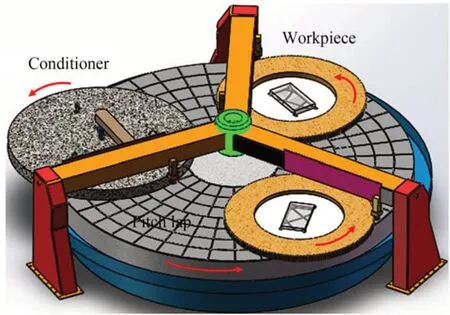

全口径环形抛光机床通常采用大尺寸、热稳定的天然花岗岩制成抛光盘基盘,基盘表面浇制环形沥青胶层作为抛光盘。沥青抛光盘的环带表面依次放有大尺寸修正盘和工件盘,其中修正盘用于修正和控制沥青抛光盘的形状误差,工件盘用于把持元件[7]。抛光过程中,抛光盘、修正盘和工件盘均以一定的转速绕逆时针方向匀速旋转,放在工件盘的工件孔内的光学元件在抛光盘及其承载的磨料颗粒的作用下产生材料去除从而形成光学表面。

针对光学元件在抛光过程中的材料去除速率,早在1927 年,Preston 根据玻璃抛光经验发现材料去除速率(MRR)正比于抛光压力(p)和运动速度(v),从而建立了经典材料去除方程,将抛光压力和运动速度以外其他所有因素的影响归为材料去除系数(k0)[8]。然而,光学元件的面形误差表现为光学元件表面各点高度的非均匀分布,全口径抛光通过对光学元件表面材料的非均匀去除,从而改善各点高度的分布均匀性,实现面形误差的收敛。因此,全口径抛光加工光学元件的面形误差与抛光压力、运动速度和材料去除系数的分布均匀性有关。

抛光运动速度方面,Dornfeld 等认为元件和抛光盘的转速偏差是元件运动速度非均匀性的主要来源[9]。Zhao 等提出采用运动轨迹长度的分布表征材料去除均匀性,得出元件与抛光盘的转速接近时有利于改善去除均匀性[10]。Kim 等定义了包含元件尺寸、偏心距、元件与抛光盘的转速比等参数的“运动学指数”,得出元件与抛光盘的转速比为1 时元件运动速度和轨迹长度分布的均匀性最佳[11]。谢京江、马志成等得出了类似的结论[12]。这些研究揭示了元件与抛光盘表面完全接触条件下抛光运动参数对运动速度均匀性的影响规律。然而,由于抛光盘表面通常开有沟槽来改善抛光液在盘面的分布均匀性,元件表面各点相对于抛光盘运动时形成的运动轨迹,仅在位于抛光盘表面非槽沟区域时才会形成有效去除,在位于槽沟区域时不具有去除作用,因此,需要综合分析抛光运动参数和抛光盘表面开槽对元件表面各点运动轨迹有效去除弧长均匀性的影响。

全口径环形抛光中,光学元件表面抛光压力分布均匀性的影响因素有很多,其中抛光盘的形状误差具有决定性的影响。通常采用大尺寸修正盘来修正和控制沥青抛光盘的形状误差,主要是调整大尺寸修正盘在沥青盘上的径向位置来改变沥青盘的凹凸形状和元件抛光表面的压力分布,这种方法依赖于人的经验,难以实现确定性控制[13]。美国ZYGO 公司提出了沥青抛光盘的形状误差的半定量检测与修正方法,但由于未能标定检测过程的系统误差,无法准确获得抛光盘的形状误差[14]。由此可知,环形抛光大尺寸沥青抛光盘的三维形状误差,仍然缺乏高效、高精度的确定性检测方法,用以指导抛光盘的制备及其形状误差的控制。

材料去除系数包含除了运动速度和抛光压力以外其他所有因素的影响[15]。考虑其分布均匀性及它对光学元件面形误差的影响,将它简化为均匀分布的常数。实际加工时,材料去除系数通常在抛光区域呈现为非均匀分布,并对材料去除均匀性和面形误差具有非常重要的影响。材料去除系数的影响因素包括抛光系统的光学元件、抛光液和抛光盘[16]。其中,抛光盘表面的钝化状态通过影响磨料颗粒在抛光接触区域的分布均匀性从而影响材料去除均匀性和元件面形误差,而这些方面在已有研究中却被忽略。

综上可知,全口径环形抛光的面形误差与运动速度、抛光盘的形状误差和表面钝化状态等工艺因素有关。本文深入研究这些工艺因素对面形误差的影响规律,进而提出相应的定量控制方法,从而提高了全口径环形抛光的加工精度和效率。

2 运动速度的分布均匀性及控制

光学元件在抛光过程中的运动速度是指光学元件表面各点相对于抛光盘的运动速度。材料去除方程中,运动速度乘以时间等于运动轨迹的弧长。因此,本文采用光学元件表面各点运动轨迹的弧长来研究运动速度的分布均匀性,如图1 和图2 所示,通过对抛光时间的离散,求解各个离散时间段内的轨迹弧长之和,从而得到总弧长,即:

图1 全口径环形抛光的抛光运动过程示意图Fig.1 Schematic diagram of polishing motion process of full-aperture continuous polishing

图2 光学元件表面任一点在抛光盘表面的运动轨迹Fig.2 Sliding track of local optic point on grooved lap

式中:s(u,v)表示光学元件表面(u,v)处在抛光时间(T)内的轨迹弧长,si表示第i个离散时间段(dt)内的轨迹弧长。

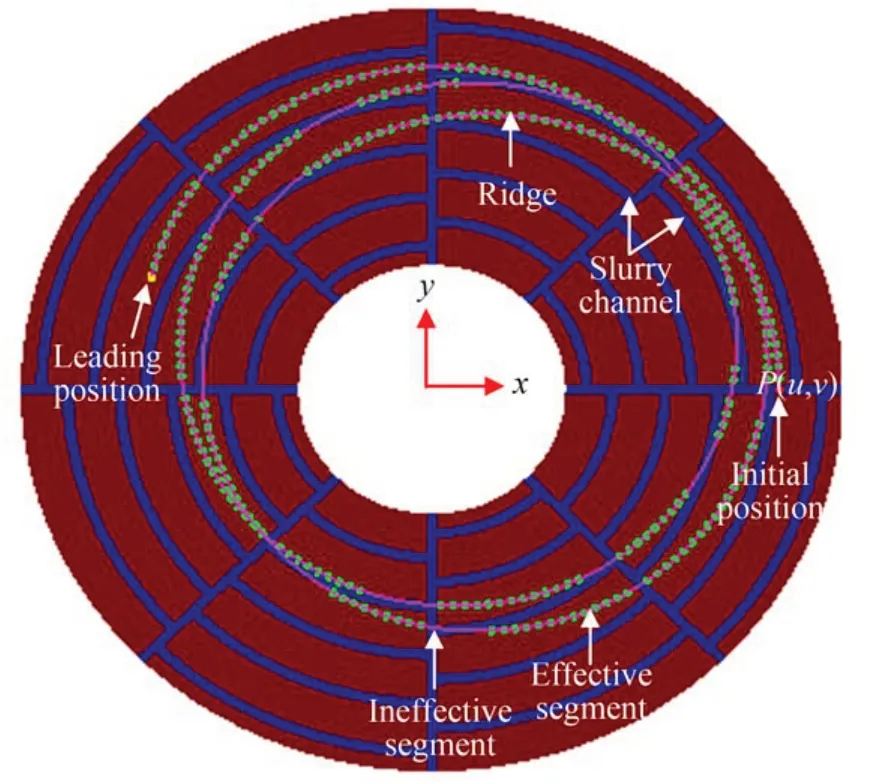

抛光盘表面通常开有沟槽以改善抛光液的分布均匀性,光学元件表面各点在抛光盘表面运动经过沟槽时没有产生材料去除,从而影响材料去除的均匀性。本文针对光学元件表面各点在抛光盘表面的运动轨迹,引入有效去除系数来表征运动轨迹上各个离散段的有效去除特性,通过运动轨迹的有效弧长分析运动速度的分布均匀性,如下:

式中:ε(xi,yi)为第i个离散段的有效去除系数,位于抛光盘表面时其值为1,位于抛光盘沟槽时其值为0,分别表示运动经过抛光盘表面时产生材料去除和没有产生材料去除。

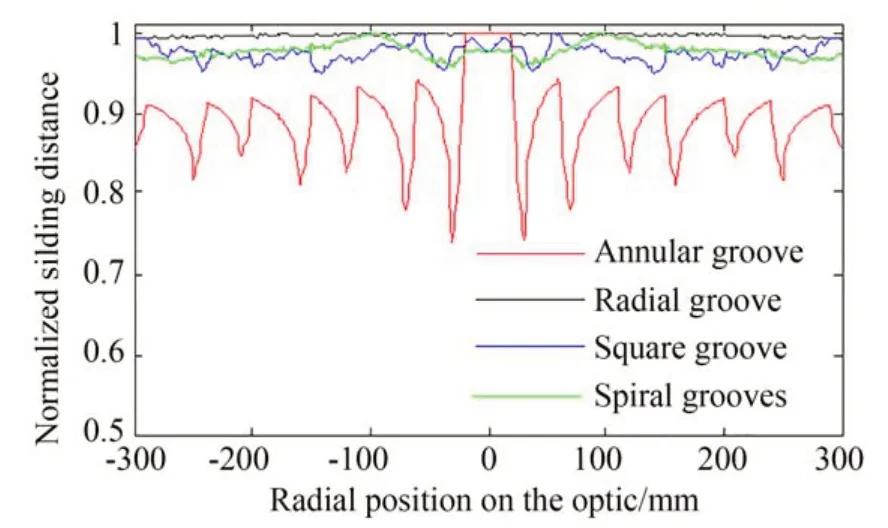

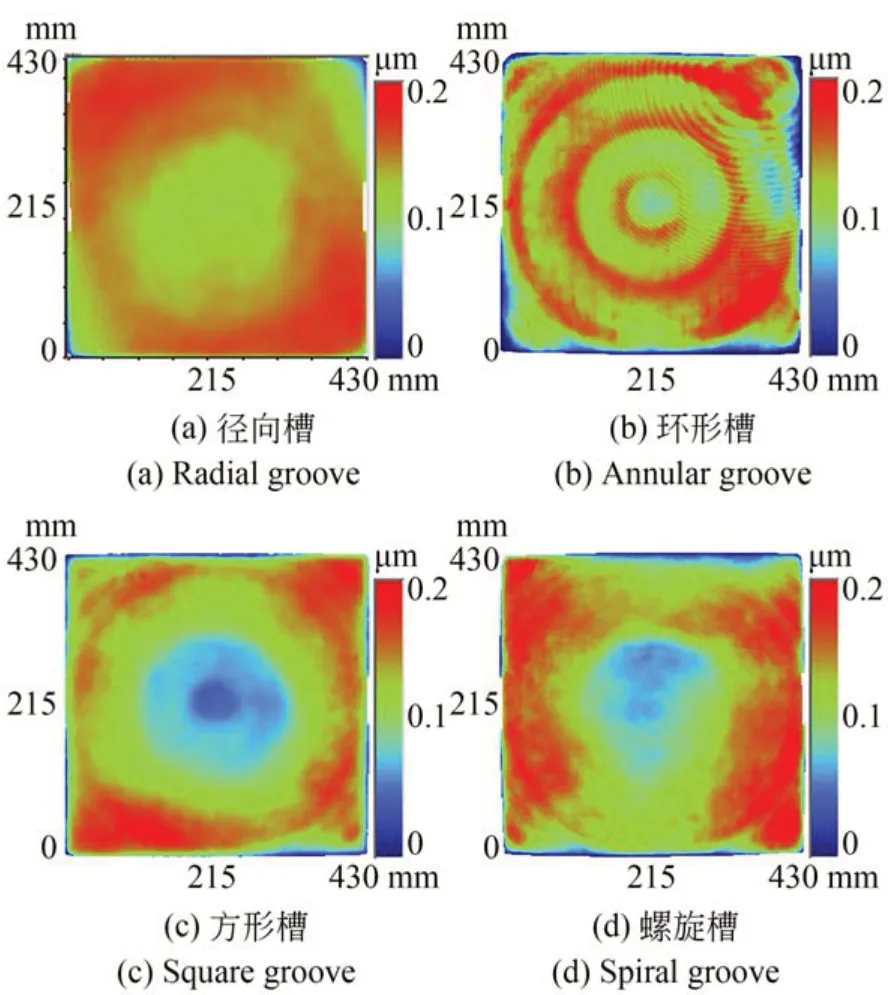

由于已有研究揭示了抛光运动参数对材料去除均匀性的影响规律,因此本文基于上述全口径环形抛光运动学模型和弧长求解公式重点研究了抛光盘的槽型对运动轨迹有效弧长的影响规律,并且开展了抛光工艺实验。仿真分析和抛光实验采用4 m 全口径抛光机床,光学元件为430 mm×430 mm×80 mm 的熔石英,放在抛光盘表面的偏心距为1 300 mm,抛光盘和光学元件的转速分别为0.5 r/min 和0.49 r/min。抛光盘表面铣削生成的抛光液沟槽的槽型主要有径向槽、环形槽、方形槽和螺旋槽,如图3所示。

图3 抛光盘表面开槽槽型示意图Fig.3 Polishing laps with different grooves

实际加工中,开槽槽型对元件面形的影响远大于开槽宽度、深度和密度等参数。为了避免开槽参数的影响,所有槽型的开槽宽度和深度均为5 mm,径向槽的相邻槽夹角为3°,环形槽和方形槽的槽间距约为100 mm,螺旋槽中隔离块的边长约为50~150 mm。仿真分析结果如图4 所示,环形槽的旋转对称结构特征与光学元件和抛光盘的旋转运动特性传递至光学元件表面使它产生环形纹路特征,光学元件表面各点的运动轨迹有效弧长或运动速度的非均匀度最大可达20%,从而影响材料去除均匀性和最终的面形误差;采用径向槽、方形槽和螺旋槽时,运动轨迹有效弧长的均匀性较好,非均匀度均小于5%,这是因为这些槽型的抛光盘表面没有旋转对称的结构特征,有利于改善光学元件表面各点在光学元件和抛光盘的旋转运动过程中的运动速度分布均匀性。抛光实验结果显示,采用环形槽的抛光盘加工光学元件时,元件表面存在环带特征,从而影响低频面形误差和中频波纹度误差,而采用径向槽、方形槽以及螺旋槽时,元件表面较为匀滑,如图5 所示。

图4 不同抛光盘槽型下元件表面各点运动轨迹弧长的分布Fig. 4 Sliding distance distributions of opitcs polished by different patterned laps

图5 不同抛光盘槽型条件下加工的光学元件面形Fig.5 Surface figures of optics polished by laps with different grooves

3 抛光盘形状误差的定量检测与修正

抛光压力的分布均匀性是影响材料去除均匀性和面形误差的关键因素之一,其来源主要包括加载压力的分布均匀性、光学元件的侧倾力矩,以及抛光盘的形状误差等。其中,抛光盘的形状误差具有决定性的影响。本文建立了抛光盘形状误差的在位定量检测方法,提出了子口径修正方法来改善沥青抛光盘的形状误差。

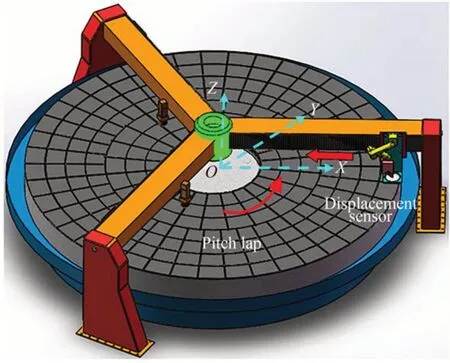

根据全口径环形抛光机床的机械结构和运动特点,提出采用激光位移传感器在位检测沥青抛光盘的形状误差,如图6 所示。检测沥青抛光盘的形状误差时,将激光位移传感器固定于直线导轨的溜板上,通过综合控制激光位移传感器沿抛光盘半径方向的匀速直线运动和抛光盘的匀速旋转运动,获得抛光盘表面沿螺旋线路径分布检测点的高度,然后通过插值算法求得抛光盘表面的三维形状。

图6 抛光盘形状误差的定量检测示意图Fig.6 Schematic of quatitative measurement of lap surface shape

大尺寸抛光盘的形状误差通常在数十微米,因此,检测系统误差需要在3~5 μm。激光位移传感器的检测精度可以达到0.1 μm,对检测系统误差的影响可以忽略。激光位移传感器沿导轨直线运动时,导轨的直线度误差会引入检测数据中,因此,需要标定导轨的直线度误差并对检测数据进行补偿。导轨的直线度误差通常在数微米到十多微米,将其标定并对检测数据进行补偿后对检测系统误差的影响可以小于1 μm。此外,检测过程中的微小振动以及温湿度扰动对检测过程的影响很小。因此,该检测方法的精度能够满足抛光盘形状误差的检测要求。

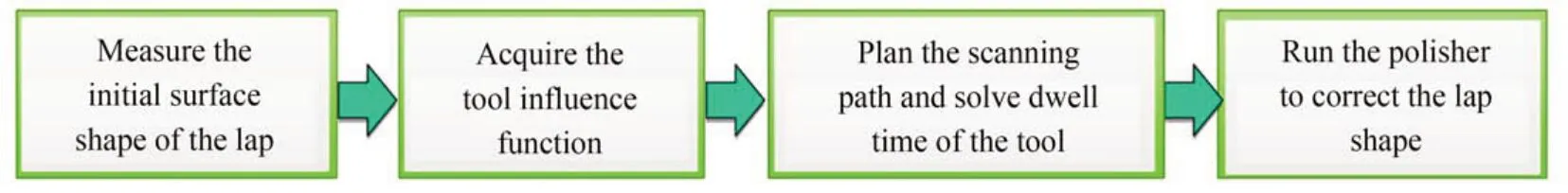

本文借鉴子口径抛光的局部修形思想,采用小工具来修整抛光盘表面的局部高低区域,从而改善抛光盘的整体形状误差。采用小工具修正抛光盘形状误差的流程如图7 所示,首先检测抛光盘的初始形状误差,确定小工具对抛光盘的作用函数,然后规划小工具扫描抛光盘表面的路径以及路径上各点的驻留时间,最后生成机床数控代码进行修正加工。确定小工具对抛光盘的作用函数时,采用小工具在抛光盘表面的合适位置进行定点修整,通过检测修整前后抛光盘的形状误差变化获得小工具的作用函数。采用小工具用于修正抛光盘的形状误差时,小工具沿一定的路径扫描抛光盘表面,通过控制其在不同路径段(驻留点)的驻留时间或运动速度来修正抛光盘表面的局部误差。根据全口径环形抛光机床的机械结构和运动特点,可将小工具安装在抛光盘上方的直线导轨上,然后控制小工具沿抛光盘半径方向移动和抛光盘旋转以螺旋路径扫描抛光盘表面。根据抛光盘的初始形状误差和小工具的作用函数,采用子口径抛光中常用的等比例估算法、脉冲迭代法等驻留时间算法求解小工具扫描路径上各个驻留点的驻留时间[17],通过数控系统综合控制小工具经过抛光盘表面特定角度和半径位置时的抛光盘转速和小工具移动速度,即可实现该位置的确定修整。

图7 采用小工具修正抛光盘形状误差的流程Fig.7 Flowchart for correction of shape error of lap using a small tool

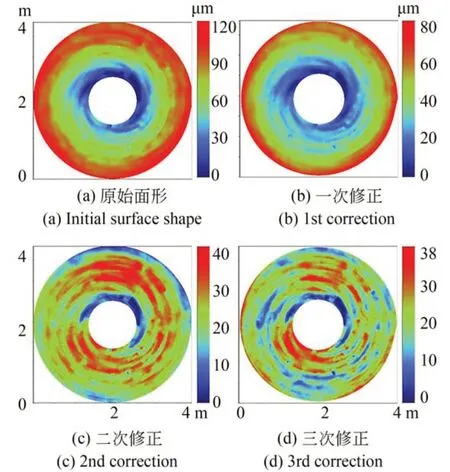

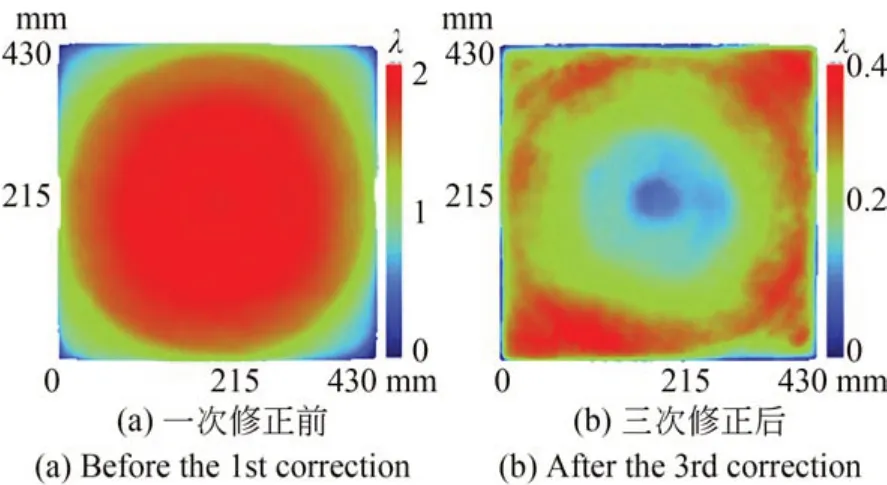

基于上述方法开展了抛光盘形状误差的子口径修正实验。实验采用全口径环形抛光机床的抛光盘直径为4 m,光学元件为430 mm×430 mm×80 mm 的熔石英。采用的小工具为陶瓷盘,直径为180 mm,偏心距为20 mm。实验结果如图8 和图9 所示,沥青抛光盘的初始形状误差约为120 μm,经过3 次小工具修正后形状误差

图8 采用小工具用于修正抛光盘的形状误差Fig.8 Lap surface shape by sub-correction process

图9 抛光盘形状误差修正前后的元件面形Fig.9 Surface figure of optic polished before and after corvection of shape error of polishing pad

依次收敛至80,40,38 μm。在抛光盘的初始状态下加工的光学元件面形为2λ,而在抛光盘的形状误差收敛至38 μm 时加工的光学元件面形误差为0.4λ。结果显示,采用上述方法可以定量检测和修正抛光盘的形状误差,进而改善光学元件的面形误差。

4 抛光盘表面钝化状态监测

材料去除方程中,材料去除系数包括抛光系统的光学元件、抛光液和抛光盘等因素。光学元件和抛光盘的特性在其表面是均匀分布的,从而不会影响材料去除均匀性,因此,材料去除系数的分布均匀性主要取决于抛光液中磨料颗粒在抛光接触区域内的分布均匀性。

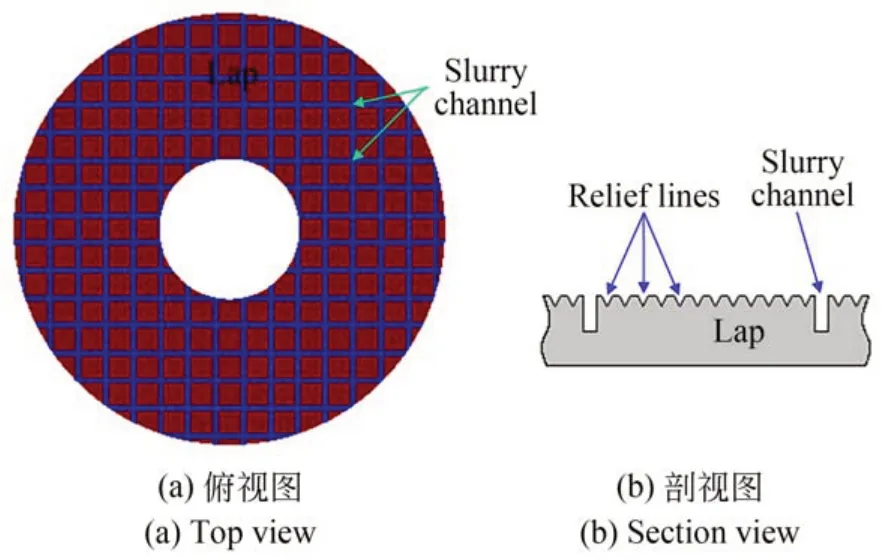

沥青抛光盘表面的特征结构主要有沟槽以及浅纹线槽,如图10 所示。作为抛光液流道的沟槽采用铣削加工,主要用于改善抛光液的分布均匀性。浅纹线槽采用专用的排齿刮刀修刮成形,它在抛光盘表面形成规则的纹理结构和纹路特征。线槽在抛光过程中的作用是把持磨料颗粒,使它可以磨损去除光学元件表面材料。因此,线槽在材料去除过程中具有非常重要的影响,它的锐利和深浅程度在很大程度上决定了沥青抛光盘表面的钝化状态。由于沥青抛光盘具有黏弹性和流变性,它在大尺寸修正盘的加载压力作用和相对运动条件下产生蠕变变形和剪切流变,沥青抛光盘表面的浅纹线槽被逐渐填充并发生钝化,进而恶化线槽对磨料颗粒的把持能力,从而影响材料的去除速率和去除均匀性。

图10 抛光盘表面特征结构示意图Fig.10 Schematic of characteristic structure of lap surface

为了监测抛光过程中沥青抛光盘表面钝化状态的变化规律以及对材料去除过程的影响,通过监测抛光盘表面的纹理特征值、摩擦系数和抛光盘驱动电机的负载功率来获得抛光盘表面的钝化状态。实际抛光过程中,随着抛光盘表面的钝化,浅纹线槽的纹理结构和纹路特征逐渐变浅,因此,可以采用相机拍摄抛光盘表面获得其图像,通过分析抛光盘表面图像的纹理来监测抛光盘表面的钝化状态。图像纹理分析中,灰度共生矩阵法(Gray Level Co-occurrence Matrix, GLCM)是对图像上具有一定位置关系的两个灰度像素同时出现的概率进行统计,比较适合分析抛光盘表面具有固定排列方向和间距的浅纹线槽的纹理,其对比度特征具有较好的区分度[18]。抛光盘表面的浅纹线槽为磨料颗粒提供把持力的同时,也对抛光盘与修正盘、工件盘和光学元件之间的摩擦作用产生非常重要的影响。随着抛光盘表面的钝化,抛光盘与修正盘、工件盘和光学元件之间的摩擦作用力逐渐减小,同时用于驱动它们进行匀速旋转的伺服电机的负载功率随之发生变化,因此可以通过监测抛光盘表面的摩擦系数,以及用于驱动抛光盘进行匀速旋转的伺服电机的负载功率来监测抛光盘表面的钝化状态。通过控制光学元件在垂直方向以恒力作用于抛光盘表面,然后测量光学元件在水平方向受到抛光盘表面施加的横向摩擦力,从而获得抛光盘表面的摩擦系数[19]。采用C#语言编程实时监测获得数控系统中抛光盘驱动电机的负载功率。

开展抛光实验对抛光盘表面钝化状态进行监测,进而分析抛光盘表面钝化状态对材料去除系数的影响规律。全口径抛光机床的抛光盘直径为4 m,光学元件为430 mm×430 mm×80 mm 的熔石英,光学元件放在抛光盘表面的偏心距为1 300 mm,抛光盘和光学元件的转速分别为0.5,0.49 r/min,求解得到光学元件的平均抛光压力为1 725 Pa,相对运动速度为0.068 m/s。为了减小抛光盘形状误差的变化及其对实验结果的影响,将修正盘移至较为平衡的径向位置。抛光前采用排齿刮刀修刮打毛沥青抛光盘表面,采集沥青抛光盘表面的图像进行纹理分析,同时监测抛光盘表面的摩擦系数以及抛光盘驱动电机的负载功率。然后以上述参数持续运行机床,抛光盘在修正盘作用下发生钝化,每次间隔30 h后重新采用上述3 种方法监测抛光盘表面的钝化状态,每次监测完成后随即加工光学元件,加工时长为3 h。加工前后测量光学元件厚度从而获得该次加工的材料去除量,进而计算得到材料去除速率和材料去除系数,根据材料去除方程计算得到材料去除系数的分布,并且计算光学元件表面各点的最小去除系数与最大去除系数的比值,将它定义为去除系数的均匀度。

图11 显示,抛光盘表面图像的灰度共生矩阵对比度特征值、抛光盘表面的摩擦系数、驱动电机的负载功率在抛光过程中随着抛光时间的延长逐渐减小。灰度共生矩阵的对比度特征值、抛光盘表面的摩擦系数和抛光盘驱动电机的负载功率越大,材料去除系数越大,材料去除均匀性也越大。由此可知,沥青抛光盘在抛光过程中发生钝化,它对光学元件的材料去除能力逐渐减小,材料去除均匀性也会发生恶化,从而不利于光学元件面形误差的收敛。由于灰度共生矩阵的对比度特征值、抛光盘表面的摩擦系数、抛光盘驱动电机的负载功率在抛光过程中随着抛光盘表面的钝化单调减小,具有一定的函数关系,因此均可用于表征沥青抛光盘表面的钝化状态。

抛光盘表面钝化状态影响材料去除系数的大小及均匀性的原因与抛光盘表面对磨料颗粒的把持作用有关。实际加工过程中,抛光盘表面的磨料颗粒进入抛光接触区域时受到抛光盘表面的把持力以及光学元件表面施加的摩擦阻力。如果把持力较大并且能够持续保持,磨料颗粒就能持续前进进入抛光接触区域的中间位置,从而在抛光接触区域内具有良好的分布均匀性;如果把持力较小或者不能持续保持,磨料颗粒难以持续前进,使得抛光接触区域中间位置的磨料颗粒较少。因此,磨料颗粒在抛光接触区域的分布均匀性取决于抛光盘表面对磨料颗粒的把持力,把持力越大、持续时间越长,磨料颗粒的分布均匀性越好,材料去除系数的分布均匀性也就越好。抛光盘表面对磨料颗粒的把持力取决于抛光盘表面的粗糙程度,也就是它的钝化状态。因此,抛光盘表面的钝化状态通过影响磨料颗粒在抛光接触区域内的分布均匀性,从而决定了材料去除系数的分布均匀性。

基于上述监测方法,可以实时监测抛光盘表面的钝化状态,并且根据其钝化状态适时对抛光盘表面进行修复。

5 全口径环形抛光机床研制与实验

基于全口径环形抛光中面形误差控制的要求,这里设计了5 m 全口径环形抛光机床,如图12 所示。机床的主体机构包括超大型气浮转台和多功能桥架机构,采用超大型气浮转台作为抛光盘,气浮转台设置外齿圈与伺服电机的齿轮啮合进行驱动,从而实现抛光盘的高精度平稳运行;在抛光盘上方设置四根横梁一体连接的多功能桥架机构,依次设置抛光盘的检测、修正和光学元件加工工位,从而实现抛光盘检测和修正以及光学元件加工的多功能集成控制。机床整机采用西门子840D sl 数控系统实现各轴的联动控制。

图12 全口径环形抛光机床示意图Fig.12 Schematic of full-aperture continuous polishing machine

传统的全口径环形抛光机床采用机械滚动轴承,在高负载、长时间连续运行条件下磨损严重,旋转运动精度和运行平稳性较差。本团队提出和研制了超大尺寸重型气浮转台用于全口径环形抛光机床的抛光盘。气浮转台采用新型内环均布节流孔和均匀槽以及径向和外环均压槽的综合节流方式,设置内环均布节流孔,配合内环、径向和外环均压槽,实现了大口径气膜层的均匀分布;提出气浮转台外齿圈驱动方式,大幅提升了气浮转台的旋转运动精度和运行平稳性。内环均布节流孔方便节流器的安装,同时内环节流孔所在圆周设置均压槽,进而通过径向均压槽连通至外环周向均压槽,显著提升了气浮转台的承载能力和运动平稳性。

多功能桥架机构设置有4 根独立的横梁,4根横梁的一端在抛光盘的中心位置装配成一体连接,另一端固定在抛光盘外侧的立柱上,从而确保桥架机构的整体刚度和稳定性。4 根独立的横梁形成5 个独立的工位,包括修正盘工位、第1加工工位、第2 加工工位、抛光盘检测工位以及小工具修正工位。其中,第1 根横梁上设置用于控制大尺寸修正盘的工位;第2 根横梁上设置用于加工光学元件的第1 加工工位以及用于抛光盘形状误差子口径修正的小工具修正工位,第1 加工工位和小工具修正工位分别位于横梁的两侧,可以实现独立控制;第3 根横梁上设置用于加工光学元件的第2 加工工位;第4 根横梁上设置精密直线导轨作为抛光盘形状误差的检测工位,并用于抛光盘的精密铣削和开槽,以及安装用于监测抛光盘表面钝化状态的相机以拍摄抛光盘表面获得其图像。

采用上述多功能桥架机构实现抛光盘检测和修正以及光学元件加工的多功能集成控制,对提升全口径环形抛光工艺具有诸多优势。其中,两个加工工位保障了机床的利用效率;独立的检测横梁安装精密直线导轨用于检测抛光盘的形状误差,从而提高了检测导轨的直线度精度及其精度保持性;将铣刀安装于精密直线导轨上用于抛光盘的精密铣削,并且采用小工具修正机构修正抛光盘形状误差的子口径,结合大尺寸修正盘用于抛光盘形状误差的整体修正,显著提升了抛光盘形状误差的控制稳定性。

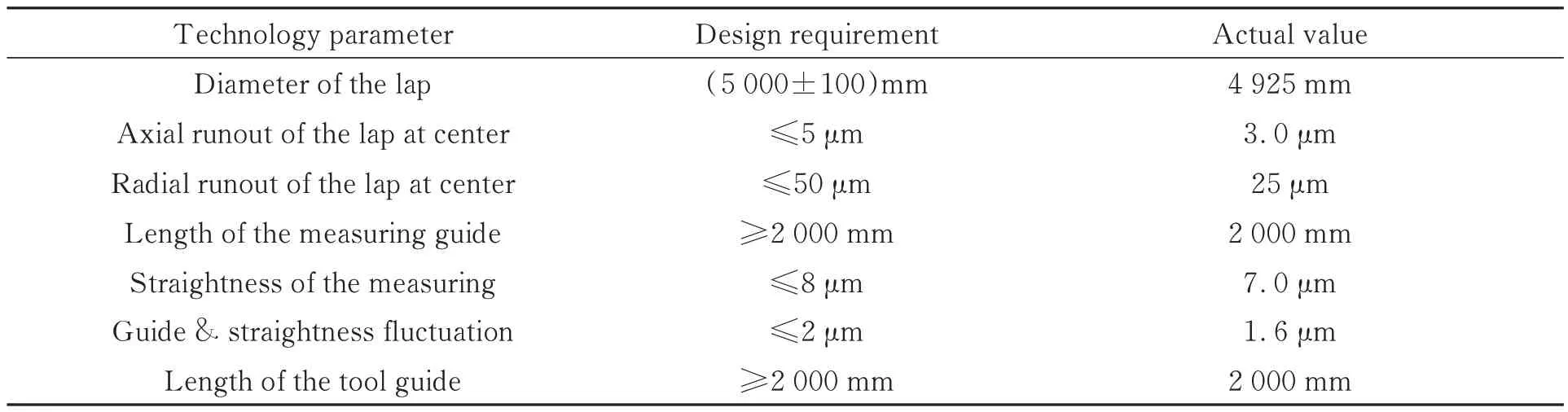

研制的5 m 直径全口径环形抛光机床的技术指标如表1 所示。

表1 五米全口径抛光机床的技术指标Tab.1 Technology parameters of Φ5 m continuous polisher

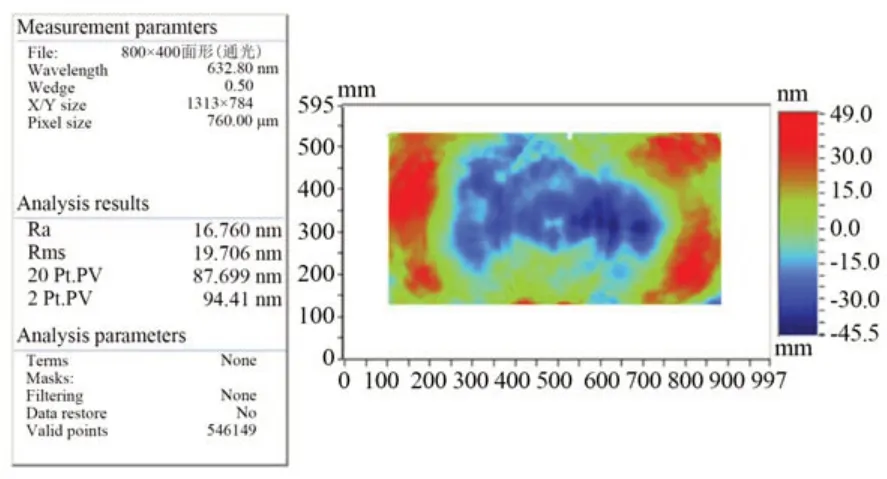

在5 m 全口径环抛机床上开展了抛光实验,采用前面提出的技术方法,通过机床数控系统主动精确控制抛光盘、工件盘和修正盘转速,对抛光盘开设方形槽,然后定量检测和修正抛光盘形状误差,并且修刮打毛抛光盘表面,加工800 mm×400 mm×100 mm 米级平面元件的面形PV 值优于λ/6,如图13 所示。

图13 加工米级平面元件的面形Fig.13 Surface figure of polished meter class flat element

6 结 论

本文围绕全口径环形抛光的面形误差控制难题,研究了影响面形误差的运动速度、抛光盘形状误差以及抛光盘表面钝化状态等工艺因素。首先,建立了基于运动轨迹有效弧长的环形抛光运动学模型,并且通过抛光实验验证了抛光盘开槽槽型对面形误差的影响规律,即采用环形槽时容易产生环带纹理,而采用方形槽、径向槽和螺旋槽时元件表面较为匀滑;针对影响抛光压力分布均匀性的抛光盘形状误差,提出了采用位移传感器以螺旋路径扫描抛光盘表面进而通过插值算法生成其表面形状的方法,建立基于小工具的子口径修正方法实现对抛光盘形状误差的定量修正,通过改善抛光盘形状误差显著提升了元件面形精度;提出抛光盘表面钝化状态的监测方法,研究了抛光盘表面钝化状态对面形误差的影响规律,即元件面形随着抛光抛表面钝化而逐渐恶化。在5 m 全口径环形抛光机床上加工800 mm×400 mm×100 mm 米级平面光学元件,得到的面形PV 值优于λ/6。