基于AHP-CRITIC 混合加权法和Box-Behnken 设计-响应面法优化羌芩颗粒成型工艺及其物理指纹图谱研究

丁 涵,徐忠坤 ,王振中 ,肖 伟,

1. 南京中医药大学,江苏 南京 210023

2. 江苏康缘药业股份有限公司,江苏 连云港 222001

3. 中药制药过程控制与智能制造技术全国重点实验室,江苏 连云港 222001

羌芩合剂,又名上感颗粒、上感合剂,处方源于江苏省中医院奚肇庆教授在《伤寒论》小柴胡汤合羌蓝石膏汤的基础上加减化裁而成,其处方由黄芩、柴胡、羌活、青蒿等9 味药组成,全方共奏卫气同治、清热透表之功效。该药作为医院制剂使用多年,临床用于多种病毒感染的治疗,具有退热效果显著,安全性好的特点。但因剂型为合剂,存在服用量大,存储、携带不便等缺点。为扩大临床使用范围,提高患者的顺从性,拟将其开发成颗粒剂。目前,有关上感颗粒的报道主要集中于其治疗急性上呼吸道感染发热的临床研究[1-4]及抗病毒、免疫调节作用研究[5-8],而前期制剂的制备工艺和质量标准研究尚有不足。因此,本实验基于质量源于设计(quality by design,QbD)理念,通过考察羌芩颗粒制剂原料的物理特性,采用AHP-CRITIC 多指标综合加权评分结合Box-Behnken 设计-响应面法、单形格子混料设计优选羌芩颗粒最佳工艺。采用粉体学评价方法对羌芩颗粒各项物理质量属性指标进行综合表征,建立颗粒物理指纹图谱,评价不同批次间颗粒的质量一致性,从而提升颗粒质量的稳定性及生产工艺的可控性,为该品种的研发及工艺放大提供依据。

1 仪器与材料

1.1 仪器

BT1001 型智能粉体特性测试仪、Bettersize 2600 型激光粒度分布仪,丹东百特仪器有限公司;GL2-25 型干法制粒机,张家港开创机械制造有限公司;LHS-250HC-II 型恒温恒湿箱、DHG-9145A 型电热鼓风干燥箱、HWS26 型电热恒温水浴锅,上海一恒科学仪器有限公司;Mettler Toledo 204 型电子天平,瑞士梅特勒-托利多有限公司;MYP11-2 型磁力搅拌器,上海梅颖浦仪器仪表制造有限公司。

1.2 材料

15 批羌芩颗粒干膏粉(Z230201~Z230305,采用Z1~Z15 表示),由江苏康缘药业股份有限公司提供;糊精(批号20220511B)、玉米淀粉(批号20221014),曲阜市天利药用辅料有限公司;麦芽糊精(批号F2201049),吉林中粮生化能源销售有限公司;微晶纤维素SH-302(批号B220401),安徽山河药用辅料有限公司;可溶性淀粉(批号F2207034),湖北展望药业有限公司;乳糖(批号2206007),江苏道宁药业有限公司;甘露醇(批号2111162),西陇化工股份有限公司;甜菊糖苷(批号20221220),曲阜圣仁制药有限公司;阿司帕坦(批号103420230103),湖南尔康制药股份有限公司;三氯蔗糖(批号20220301),江西阿尔法高科药业有限公司。

2 方法与结果

2.1 羌芩颗粒制备

将干膏粉与一定比例的辅料混合均匀,置于干法制粒机进料斗中,调节滚轮压力、送料频率、滚轮频率、制粒频率后,压制胚片,粉碎,制粒,整粒,即得。

2.2 中间体物性参数测定

2.2.1 成型率 参照《中国药典》2020 年版四部0104 颗粒剂项下粒度检查法(0982 第二法双筛分法)测定。取能通过一号筛但不能通过五号筛的颗粒及粉末,称定质量,本实验以3 次压制成型所收集颗粒的质量占总颗粒质量的百分比计算成型率。

成型率=通过一号筛但不通过五号筛的颗粒质量/送料质量

2.2.2 吸湿率(H) 将干燥的扁形称量瓶放入恒温恒湿箱(25 ℃、75% RH)饱和12 h。取“2.2.1”项下合格颗粒约2 g,精密称定后平铺于上述称量瓶底部,厚度约为2 mm。称量瓶(盖打开)放置于上述恒温恒湿条件下24 h,取出并盖好瓶盖,称定质量,计算H。

H=(吸湿后样品质量-吸湿前样品质量)/吸湿前样品质量

2.2.3 溶化性 根据《中国药典》2020 年版及文献报道[9],取“2.2.1”项下合格颗粒5 g,加100 mL热水搅拌5 min,5 000 r/min 离心10 min,精密吸取上清液20 mL,将其置于已恒定质量的蒸发皿中水浴蒸干,60 ℃下残渣干燥至恒定质量,计算溶化率。

溶化率=溶化颗粒质量/颗粒总质量

2.2.4 休止角(α) 使用BT-1001 智能粉体特性测定仪测定。将“2.2.1”项下合格颗粒加入进料口,样品通过带筛下口径为10 mm 漏斗均匀流下,洒落到α测量平台并逐渐形成锥体。当样品落满平台形成稳定且对称的圆锥体,且在平台周围都有样品落下时停止加料。进料完成后,测量圆锥体斜面与平面的夹角,记录仪器读数,平行测定3 次取平均值即得α。

2.2.5 含水量(HR) 参照《中国药典》2020 年版四部0832 水分测定法项(烘干法)测定。根据减失的质量,计算供试品中HR。

HR=(干燥前样品质量-干燥后样品质量)/干燥前样品质量

2.2.6 粒径(D10、D50、D60、D90) 使用激光粒度分布仪,取待测样品约10 g,加入激光粒度分布仪干法进样口中,以空气为媒介,分别测定累积粒度分布百分数达到10%、50%、60%、90%时所对应的粒径D10、D50、D60、D90,并计算均齐度(UN)、粒径分布宽度(span)和范围(width),公式如下。

UN=D60/D10

span=(D90-D10)/D50

width=D90-D10

2.2.7 均匀性(HG)和比表面积(SSA) 采用激光粒度分布仪测定。取待测样品约10 g 置于干法分散系统的储料漏斗中,以空气为分散介质,控制遮光率为5%~10%,测定样品的HG 和SSA。

2.2.8 粒径<50 µm 百分比(Pf) 采用激光粒度分布仪测定。取待测样品约10 g 置于干法进样料斗中,以空气为分散介质,压力为0.25 MPa,折光率为3%~12%,计算Pf。

2.2.9 松装密度(Da) 采用粉体综合特性测试仪测定。待测样品经振动过筛落入密度容器(体积为V)中,当样品充满密度容器并溢出时停止加料,用刮板刮去多余的粉体,称量容器的质量(G1)及容器和样品的总质量(G2),计算Da。

Da=(G2-G1)/V

2.2.10 振实密度(Dc) 采用粉体综合特性测试仪测定。将样品加入Dc组件中,至样品的上端达到透明部分的一半高度,盖好筒盖,经5 min 上下振动后取出Dc组件。按上述操作称量容器的质量(M1)及容器和样品的总质量(M2),计算Dc。

Dc=(M2-M1)/V

2.2.11 豪斯纳比(IH) 由Da和Dc计算而得。

IH=Dc/Da

2.2.12 卡尔指数(IC) 由Da和Dc计算而得。

IC=(Dc-Da)/Dc

2.2.13 颗粒间孔隙率(Ie) 由Da和Dc计算而得。

Ie=(Dc-Da)/DcDa

2.3 羌芩颗粒干法制粒工艺优选

2.3.1 关键工艺参数(critical process parameters,CPPs)的确定 在失效模式与效应分析(failure mode and effects analysis,FMEA)识别中药干法制粒相关风险因素的基础上,将BN 中的中、高风险点确定为考察的主要工艺因素[10],选择送料频率、滚轮频率和滚轮压力作为干法制粒的CPPs。

2.3.2 关键质量属性(critical quality attributes,CQAs)的确定 参照《中国药典》2020 年版四部通则0104,选择颗粒剂CQAs 为成型率、溶化性、水分、装量差异。吸湿性是影响中药颗粒品质和稳定性的重要指标,吸湿性的大小直接影响颗粒的生产和储存以及其包装保存后HR;而流动性的大小关系到后期制剂生产时的装量差异[11]。因此根据实际生产经验,确定成型率、溶化率、H、α这4 个指标为羌芩颗粒处方工艺的CQAs。

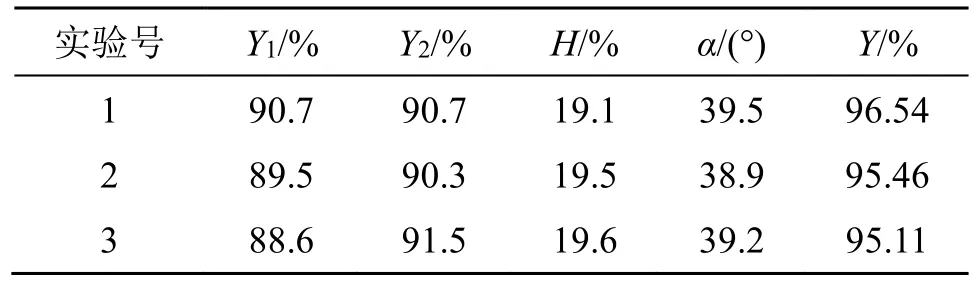

2.3.3 Box-Behnken 实验 根据前期单因素考察结果,确定CPPs 的范围为送料频率25~45 Hz,滚轮频率8~16 Hz,滚轮压力30~50 kg/cm2,以制剂原料特性相关的评价指标成型率(Y1)、溶化率(Y2)、H、α作为CQAs,采用Design Expert 13 软件进行Box-Behnken 设计,方案与结果见表1。

表1 干法制粒工艺优化Box-Behnken 实验设计及结果Table 1 Dry granulation process optimization Box-Behnken experimental design table

2.4 综合评价指标权重的确立

2.4.1 层次分析(analytic hierarchy process,AHP)法:AHP 是一种主观赋权法,以决策者的经验判断各衡量指标之间能够实现的标准之间的相对重要程度,并计算得出每个指标的权重,比较适用于多层次指标的权重分析[12]。根据颗粒性质,确定各指标的优先顺序:成型率>溶化率>H>α,以此构成成对比较的判断优先矩阵,并获得各项指标的相对评分,指标成对比较的判断优先矩阵见表2。根据表2评分结果,AHP 法计算得到成型率、溶化率、H、α4 项指标权重系数分别为0.557 7、0.259 4、0.112 4、0.070 5。一致性因子比例为0.026<0.10,即指标成对比较的判断矩阵具有满意的一致性,权重系数有效[13]。

表2 AHP 法指标成对比较的判断优先矩阵Table 2 Judgment priority matrix for pairwise comparison of AHP indicators

2.4.2 基于指标相关性的权重确定方法(criteria importance through intercriteria correlation,CRITIC)是一种客观赋权计算模型,其以评价指标之间的变异性和冲突性为基础,分别通过标准差和相关系数的形式体现评价指标之间的变异性和冲突性。将表2 中成型率、α、溶化率、H4 项考察指标试验数据进行线性插值处理[14],对于越大越好的指标(如成型率、溶化率)采用公式:标准化数据=(实测值-最小值)/(最大值-最小值)×100;对于越小越好的指标(如α、H)采用公式:标准化数据=(最大值-实测值)/(最大值-最小值)×100,用SPSS 在线统计软件处理数据,计算得到成型率、溶化率、H、α的权重系数分别为0.311 5、0.238 7、0.213 9、0.235 9。

2.4.3 AHP-CRITIC 混合加权法 AHP 计算权重系数时主观性强于CRITIC,而CRITIC 相对于AHP 能更客观评价各指标的权重系数,将2 种方法相结合能更加合理地计算出综合权重。通过AHP-CRITIC混合加权法计算得到成型率、溶化率、H、α各指标权重系数(ωAHP-CRITIC,计算公式ωAHP-CRITIC=ωAHPωCRITIC/∑ωAHPωCRITIC)分别为0.628 7、0.224 1、0.087 0、0.060 2。

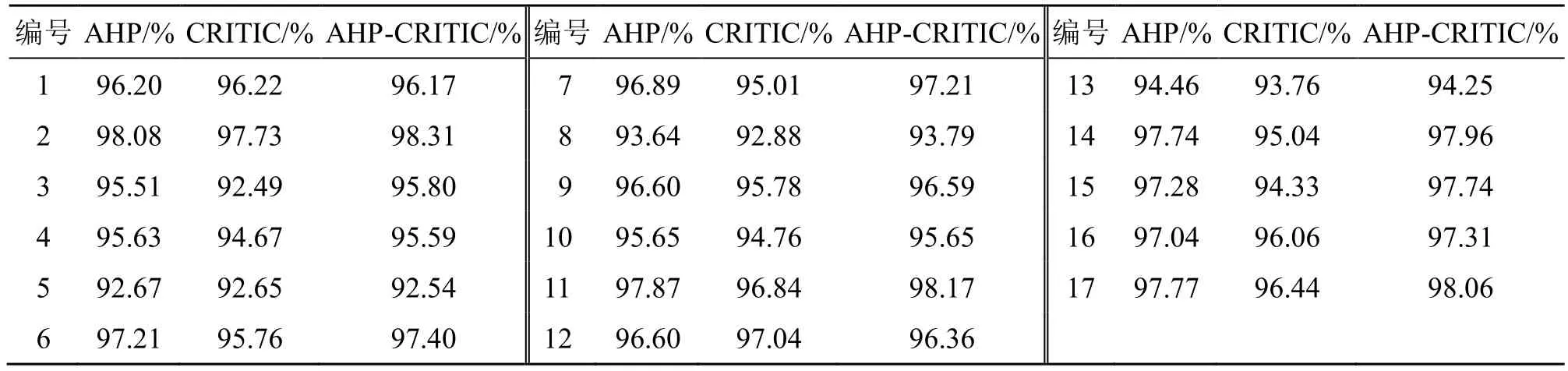

2.4.4 综合评价结果的比较和确定 分别采用经AHP 法、CRITIC 法及AHP-CRITIC 混合加权法分析得到的权重系数对实验结果进行综合评分比较,结果见表3。对3 种方法得到的综合评分结果采用Spearman 方法进行相关性分析,结果显示,AHP 法与CRITIC法评分相关系数为0.739,AHP法与AHPCRITIC 混合加权法评分相关系数为0.992,CRITIC法与AHP-CRITIC 混合加权法评分相关系数为0.706,三者呈显著正相关(P<0.01),说明3 种权重方法得到的评分结果具有一致性。

表3 AHP、CRITIC、AHP-CRITIC 3 种赋权法的综合评分结果Table 3 Comprehensive scoring results of three empowerment methods: AHP, CRITIC and AHP-CRITIC

同理,CRITIC 法与AHP 法权重系数的相关系数为0.800,二者相关性不显著(P=0.20>0.05),说明二者所反映信息不具有叠加性。相比之下,AHP-CRITIC 混合加权法是从主观和客观2 个方面加以考虑,所体现的信息量也就更为全面,所得综合评分结果更为科学、合理、更接近实际情况,具有可行性,因此,本研究采用AHP-CRITIC 混合加权法计算综合评分(Y)。

Y=成型率/最大成型率×ω成型率+溶化率/最大溶化率×ω溶化率+最小H/H×ωH+最小α/α×ωα

2.5 关键工艺单元数学模型的建立

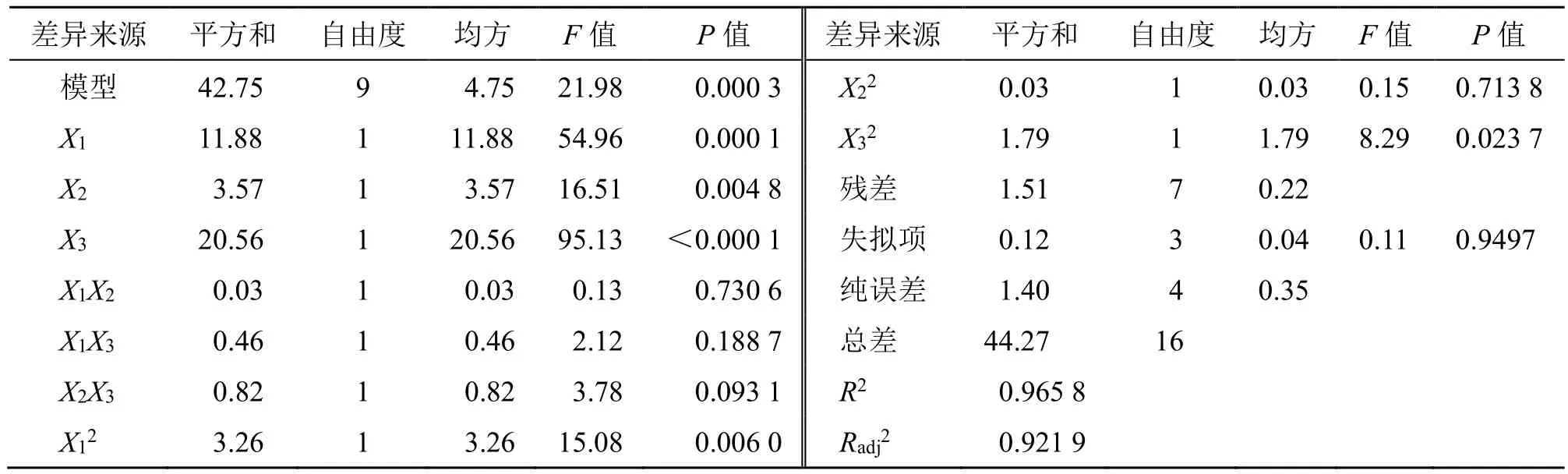

运用Design Expert 13 软件对Y进行2 次多元回归拟合,得到多元回归方程:Y=97.17+1.22X1-0.67X2+1.60X3-0.08X1X2-0.34X1X3+0.45X2X3-0.88X12-0.09X22-0.65X32,回归模型方差分析结果见表4。根据方差分析结果,模型的R2=0.965 8接近于1,说明通过二次回归得到的模型与试验结果拟合较好;2 次多元模型P值小于0.001,表明模型具有极显著性;失拟项P值大于0.05,表明试验误差不显著;模型的信噪比大于4,模型可信度较高;该模型具有统计学意义,可用于表示各因素与响应值之间的关系。成型工艺考察的3 个因素中,送料频率X1、滚轮频率X2、滚轮压力X3均为极显著项;交互项无显著项;二次项中,X12为极显著项,X32为显著项,X22为不显著项,表明所选因素与响应值并非简单的线性关系。根据各因素F值大小,各因素对综合评分的影响为滚轮压力X3>送料频率X1>滚轮频率X2。

表4 Box-Behnken 响应面实验的方差分析结果Table 4 Analysis of variance results of Box-Behnken response surface experiment

通过软件绘制各因素对羌芩颗粒成型工艺综合评分影响的3D 响应面图,如图1 所示。送料频率A和滚轮压力C对羌芩颗粒成型工艺综合评分影响较大,形成的3D 响应面曲线图较陡峭。从图的颜色变化可以初步判定,变化趋势增加,其颜色也呈加深趋势,颜色越接近红色表明综合评分越高。

图1 各因素三维响应面图及等高线图Fig.1 Three-dimensional response surface diagram and contour diagram of each factor

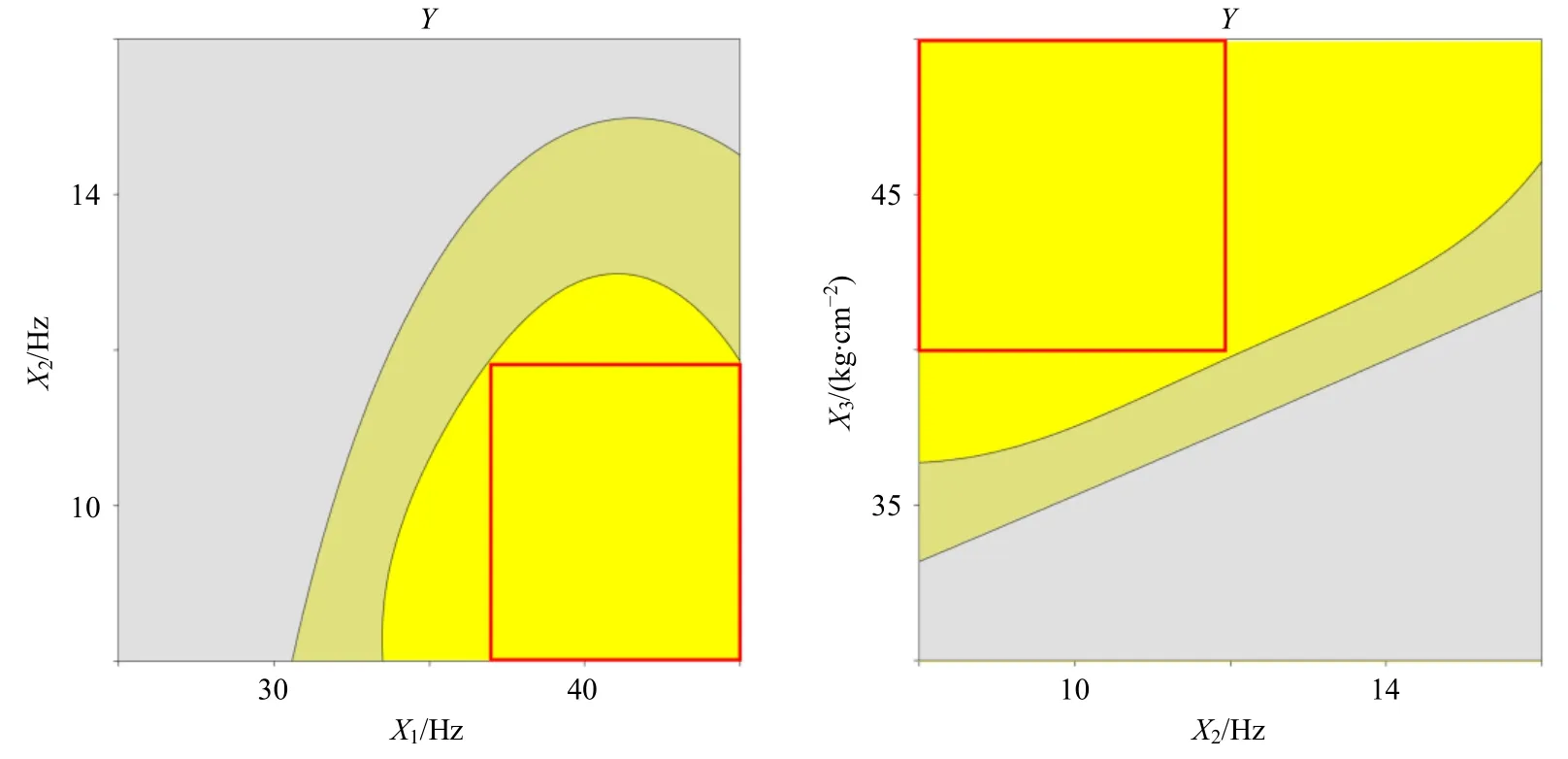

2.6 设计空间的建立

中药制剂工艺设计空间的构建是实施QbD 的重要步骤[15],在设计空间范围内可根据生产设备条件、原料药材的质量以及不同的环境对工艺参数进行灵活调节,提升过程质量稳定性,为口服固体制剂的生产优化提供保障。

由于工业生产中最佳提取条件具有一定的局限性,故根据Box-Behnken 实验所得结果,设定综合评分≥97 分为优化目标,在送料频率、滚轮频率、滚轮压力参数空间内搜索满足目标的空间子集,构成设计空间。考虑到设计空间的边界存在不确定性,因此加入95%的置信区间以缩减其区域范围,结果应用Overlay Plot 图展示,结果如图2 所示,暗黄色区域为置信区间决定的设计空间边界,亮黄色区域为优化后的颗粒设计空间。

图2 羌芩颗粒干法制粒工艺参数设计空间Fig.2 Design space of Qianqian granule dry granulation process parameters

在干法制粒过程中,为方便控制颗粒CQAs,可在工艺参数设计空间内获取基于制剂质量属性达标概率的控制空间。考虑到实际生产情况,非矩形设计空间不便于操作,故选定如图红色矩形窗口截出区域为控制空间,在保证目标要求符合的情况下确定羌芩颗粒干法制粒工艺参数的控制空间分别为送料频率37~45 Hz,滚轮频率8.0~11.8 Hz,滚轮压力40~50 kg/cm2。

2.7 蒙特卡洛法验证

采用Minitab Workspace 软件中的Monte Carlo 模拟进行设计空间验证,定义输入参数范围分别为37 Hz<送料频率<45 Hz,8.0 Hz<滚轮频率<11.8 Hz,40 kg/cm2<滚轮压力<50 kg/cm2,传输方程为BBD 所拟合的各因子(实际水平)方程,设置重复随机抽样50 000 次来模拟给定数学模型的数据,最终模拟的结果以过程能力指数(process capability index,CPK)来评估,根据国际标准,CPK>1.33 时表明过程状态良好,缺点较少。该设计空间在羌芩颗粒干法制粒工艺参数的验证中,经过参数优化和敏感性分析,得到综合评分的CPK 为1.92,大于1.33,表明设计空间内的工艺参数经模拟验证制程能力较好。

2.8 制剂处方研究

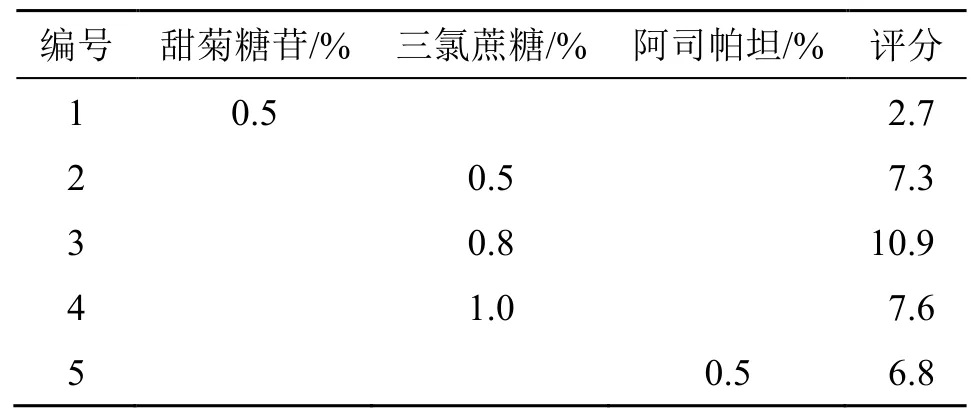

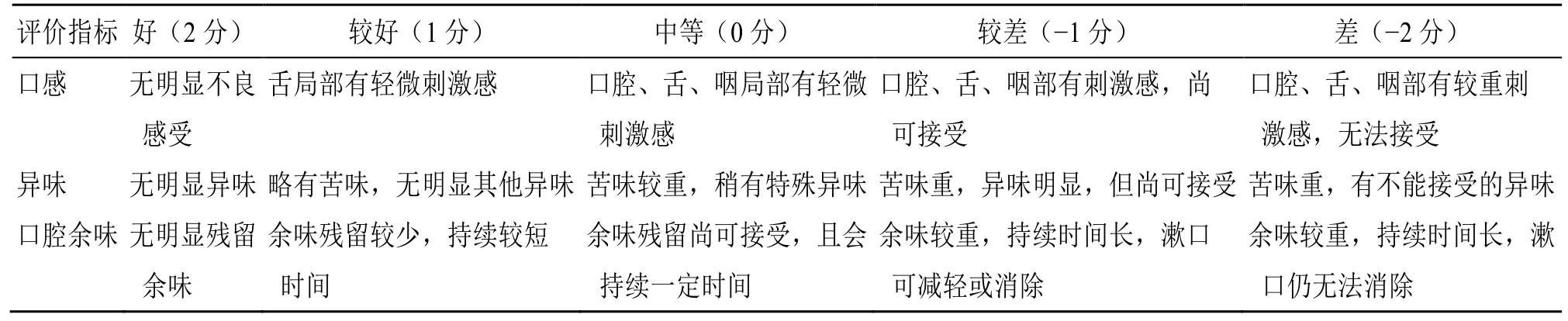

2.8.1 矫味剂筛选 因本品口感欠佳,为了改善口感,提高患者服药的顺应性,故在成型过程后期加入适量矫味剂。在糖尿病患者可服用的甜味剂限定范围内,低倍量甜味剂无法有效改善颗粒剂的苦味、酸味和残留,甜菊糖苷、三氯蔗糖、阿司帕坦等高倍甜味剂甜度高,少量即可起到显著的矫味作用。按照表5 配方比例制备混合物,取混合物10 g,加热水200 mL 使溶解,由10 名感官评定人员组成的评定小组,从口感、异味、口腔余味(评分权重系数分别为0.4、0.3、0.3)3 方面对服用感受进行评价,评价标准见表6。结果表明,加入0.8%三氯蔗糖制得的颗粒被接受程度最高,因此,确定矫味剂为三氯蔗糖,用量为颗粒的0.8%。

表5 矫味剂的配方比例及评分结果Table 5 Formula ratio and scoring results of corrigent

表6 矫味效果评价标准Table 6 Evaluation criteria for taste correction effect

评分=0.4×(口感等级评分×人数)+0.3×(异味等级评分×人数)+0.3×(口腔余味等级评分×人数)

2.8.2 辅料种类考察 本方中含有苷类药效成分,制备成干膏粉在空气中极易吸潮,导致在制粒过程中药粉容易黏附在制粒机转轮上。为了解决上述问题,需加入适宜辅料增加颗粒剂顺应性。本实验考察了甘露醇、糊精、麦芽糊精等7 种辅料,每种辅料与干膏粉按3∶7 比例混合,每份100 g,进行干法制粒,测定颗粒成型率、溶化率、H及制粒过程质量评分[16],结果见表7。考虑到单一辅料对颗粒的制粒情况及颗粒特性的改善程度及范围有限,为进一步优化处方,兼顾成本,在单一辅料的基础上进一步考察成型率、溶化性、抗吸湿性及制粒情况相对较好的甘露醇、麦芽糊精和糊精做为混合辅料用于羌芩颗粒的制备,最终优选出适合制剂的辅料及用量。

表7 不同辅料制得颗粒的性质Table 7 Properties of particles prepared by different auxiliary materials

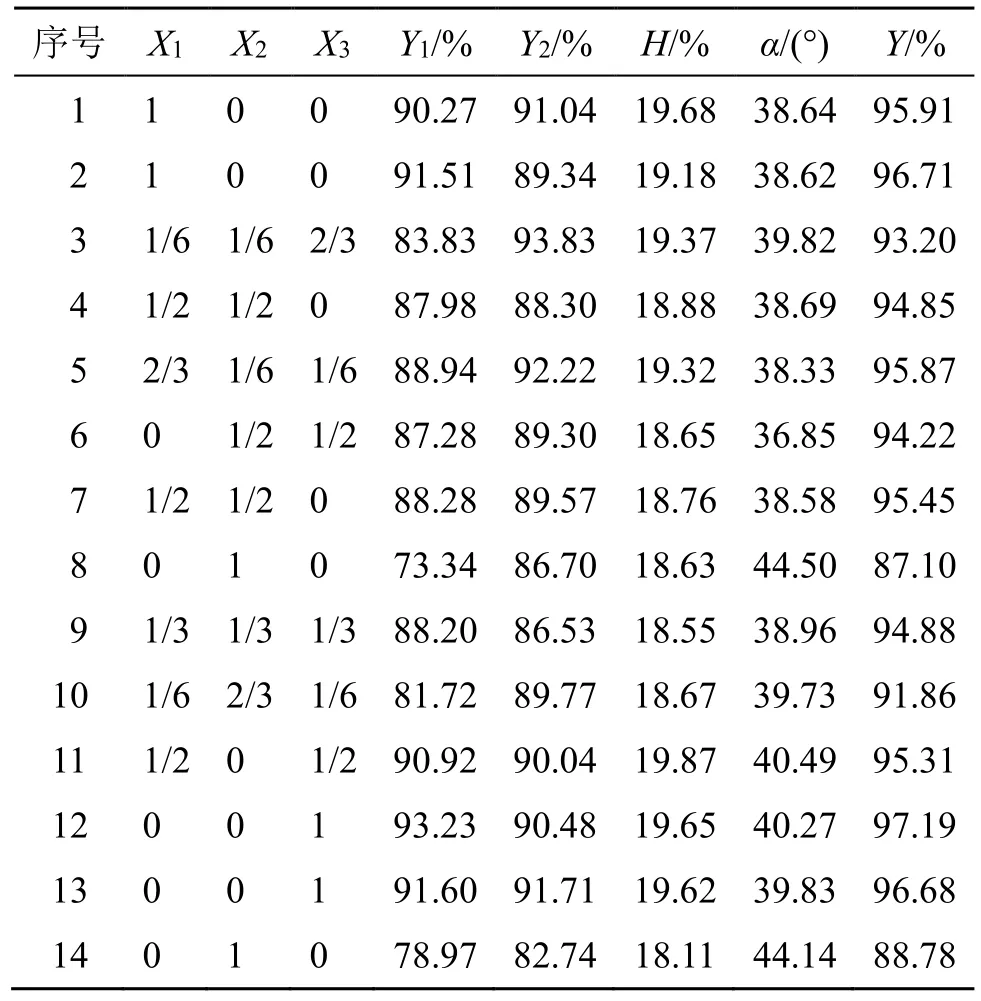

2.8.3 单形格子设计 采用单形格子设计,以干膏粉与甘露醇(X1)、糊精(X2)和麦芽糊精(X3)的比例为考察因素,以颗粒成型率(Y1)、溶化率(Y2)、H、α为指标,使用Design Expert 13 软件,设定上下限:0≤X1≤100%;0≤X2≤100%;0≤X3≤100%;X1+X2+X3=100%,生成混料设计表,按比例称取干膏粉及辅料,每份100 g,在制粒控制空间范围内选取工艺参数(送料频率40 Hz,滚轮频率9 Hz,滚轮压力46 kg/cm2)进行干法制粒,测定颗粒各项指标,经AHP-CRITTIC 混合加权确定成型率、溶化率、H、α的权重系数为0.508 2、0.220 1、0.212 8、0.058 9,计算其综合评分Y,结果见表8。

表8 单形格子设计的因素与水平和试验安排及结果Table 8 Factors and levels of simplex-lattice design, test arrangement and results

Y=成型率/最大成型率×0.508 2+溶化率/最大溶化率×0.220 1+最小H/H×0.212 8+最小α/α×0.058 9

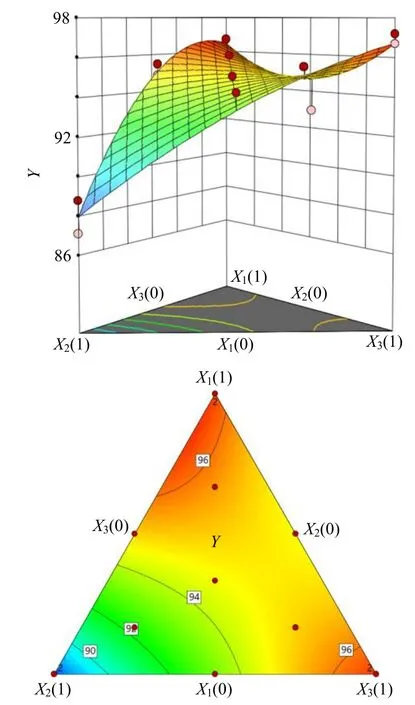

对数据进行Quadratic 模型拟合,得到二次多项式回归方程Y=96.45X1+87.97X2+96.72X3+11.43X1X2-7.71X1X3+3.94X2X3。根据表9 方差分析结果,模型P值小于0.001,表明模型具有极显著性;失拟值大于0.05,表明试验误差不显著;模型的拟合决定系数R2与调整后的Radj2的差值小于0.2,表明模型实测值与预测值的拟合度较高;信噪比大于4,模型可信度较高;该模型具有统计学意义,可用于表示各因素与响应值之间的关系。交互项X1X2为极显著项,说明甘露醇与糊精之间有极强的交互作用。单形格子设计的3D 响应面及等高线图见图3。对所建立的二次回归方程进行求解,得到最优工艺为X1为0.858,X2为0.142,X3为0,综合评分为96.64。结合生产成本及实际工作状况,最终确定最佳工艺为甘露醇86%,糊精14%,麦芽糊精0。

图3 单形格子设计的3D 响应面及等高线图Fig.3 3D response surface and contour plot of simplexlattice design

表9 单形格子设计方差分析Table 9 Analysis of variance for simplex-lattice design

2.8.4 制剂工艺设计验证 为验证模型的可靠性,称取干膏粉,以7∶3 的药辅比加入86%的甘露醇和14%的糊精,得到混合粉,每份200 g,制备3 批羌芩颗粒,进行验证试验,试验结果见表10。综合评分Y的平均值为95.70,RSD 值为0.78%,与预测值误差较小,表明模型预测性良好,稳定可靠,可用于工艺优化。

表10 单形格子设计验证试验结果Table 10 Verification test results of simplex-lattice design

2.9 羌芩颗粒物理指纹图谱

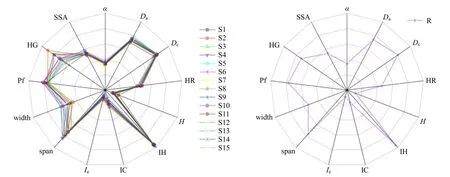

2.9.1 物理指标的确定及标准化转换 物理指纹图谱法不仅能综合表征粉末与颗粒的物理属性,还能直观显示出批次间各物理指标的相似程度及差异程度,常用于粉末与颗粒样品的质量一致性评价[17]。根据颗粒物理性质及参考文献报道,将其粉体学质量属性分为5 个方面,即堆积性、流动性、稳定性、可压性和均一性[18],作为颗粒物理指纹谱的一级指标。由Da、Dc,α、IH,H、HR,Ie、IC、SSA,Pf、span、width、HG 共13 个物理质量指标构成颗粒物理指纹图谱的二级指标。SeDeM 专家系统参数主要用于评价颗粒可压性,由于所测物性参数的数值和单位不同,为直观展示,参照文献将各参数归一化至同一区间0~10,标准化转换方法及各物理质量指标的可能数值范围参考《中国药典》2020 年版及相关文献数据[19-20],各参数转换公式如表11 所示。

表11 物性参数单位、数值范围及标准化变换方法Table 11 Physical property parameter units, numerical ranges and standardized transformation methods

2.9.2 物理指纹图谱的构建及相似度分析 取干膏粉Z1~Z15 每批各140 g,以药辅比7∶3 的比例加入86%甘露醇和14%糊精,制备15 批羌芩颗粒(S1~S15),其物性指标测定结果见表12,绘制雷达图作为颗粒物理指纹图谱,以15 批羌芩颗粒的平均图谱作为对照物理指纹图谱(R),见图4。

图4 15 批羌芩颗粒物理指纹图谱及其对照物理指纹图谱 (R)Fig.4 Physical fingerprint spectrum of 15 batches of Qiangqin Granules and its reference physical fingerprint (R)

表12 15 批羌芩颗粒 (S1~S15) 13 个物性指标测定数据Table 12 13 physical index determination data of 15 batches of Qiangqin Granules (S1 - S15)

采用SPSS 26.0 软件,使用夹角余弦法比较15批样品(S1~S15)的物理指纹图谱与R 的相似度,相似度越大,越接近1,表明颗粒的物理性质越相似,颗粒质量越稳定。结果发现制备的15 批羌芩颗粒(S1~S15)间物理指纹图谱相似度均>0.969,与R 的相似度均>0.992,表明羌芩颗粒各批次间的相似度较高,说明这15 批羌芩颗粒的物理质量具有较高的一致性。

2.9.3 样品系统聚类分析 以15 批羌芩颗粒(S1~S15)的物理参数值为变量,导入SPSS 26.0 软件中,使用组间连接法,以平方欧氏距离为测度进行系统聚类分析[21],绘出树状图,见图5。当分类距离为15时,15 批羌芩颗粒可分为3 类,其中批次S1 为一类,S2、S3、S7~S9、S11、S15 归为一类,批次S4~S6、S10、S12~S14 归为一类。当分类距离为20 时,15 批羌芩颗粒分为2 类,S1 为一类,剩余14 个批次聚为一类。聚类分析结果与相似度评价结果基本一致,不同批次的羌芩颗粒质量基本稳定,但其粉体学性质存在一定的差异,有待后续进一步研究。

图5 聚类分析树状图Fig.5 Dendrogram of cluster analysis

3 讨论

干法制粒技术是继沸腾制粒后发展起来的一种制粒方法,省去传统湿法制粒工艺中的制软材和再干燥步骤,具有生产成本低、工艺简单、效率高、辅料使用量少等优点,同时对有效成分影响小,适宜对湿、热敏感的药物颗粒制备,有效保证了中药的质量,已被广泛用于中药配方颗粒和新药研究。在干法制粒过程中,制剂原料的物理性质和制粒工艺参数的设定,是影响干法制粒颗粒质量的主要因素[22]。制剂原料的物理性质直接决定了其能否用于制粒,比如HR 过高的物料在制粒时易黏结成块或黏附于滚轮上造成制粒失败,而制粒工艺参数则决定了制粒过程是否顺利、制成颗粒的质量是否符合要求[23]。颗粒成型率偏低是限制干法制粒在中药制剂生产中应用的主要原因。在从实验室小规模研究成果到大规模生产的转化过程中,会受到生产条件、仪器设备、批次等多方面因素的影响,本实验中小试工艺的一次成型率在60%左右,为与大生产实际情况一致,需将过筛后的细粉收集起来重新投入进料斗中进行多次制粒,提高颗粒得率,使得最终成型率达到90%左右。

确定辅料比例是研究颗粒成型工艺的重要问题。目前多数研究采用均匀设计或正交设计进行,存在试验次数多、预测性差、精密度不够等缺点。混料设计法是配方筛选中应用比较广泛的方法之一,以尽量少的试验点,简便地获得试验的各种成分的百分比与试验指标的数量关系,以求得最佳混料条件。单形格子设计是混料设计中最先出现也是最基本的设计方案,将试验点取在相应阶数的标准单纯性格子点上,甘露醇、糊精、麦芽糊精3 种辅料之间的比例与颗粒各项指标的综合评分可以在单纯形设计空间内有效地建模。验证试验结果显示单形格子设计试验有效,模型设计合理,可以很好地对处方进行优化。

AHP 法是一种主观赋权法,受主观影响较大,缺乏与实际样本数据信息的结合;CRITIC 法是根据各指标间相关性强弱赋权的客观赋权法,其权重系数的计算过程未能考量不同指标间的轻重关系。AHP-CRITIC 混合加权法将两类赋权方法特点相结合,加入主观判断,又避免了客观赋权单一数据的片面性,更具有科学性、客观性与可行性。

本实验以颗粒成型率、溶化率、H和α为考察指标,采用AHP-CRITIC 混合加权评价方法计算各指标权重系数,将多指标综合成单一的度量指标,并结合Box-Behnken 设计-响应面试验,建立干法制粒CPPs 与CQAs 的综合评价指标之间的关联模型,模型拟合度良好,在此基础上进一步构建设计空间,并完成辅料的混料筛选。有效解决了多指标综合加权评价中的权重赋予问题,为中药复方制剂处方工艺的筛选研究提供参考。所优选出的工艺稳定可行,通过物理指纹图谱相似度分析和聚类分析对颗粒的物理质量属性进行评价,为羌芩颗粒的工艺研究及质量控制评价提供参考。

利益冲突所有作者均声明不存在利益冲突