激光定向能量沉积Al-Mg-Sc-Zr修复5083-H112 铝合金的组织和性能

徐 荣,王文军,2,祝弘滨,李瑞迪*,折 洁,袁铁锤

(1 中南大学 粉末冶金国家重点实验室,长沙 410083;2 浙江力博实业股份有限公司,浙江 绍兴 312000;3 中车工业研究院有限公司,北京 100070)

5083 铝合金属于Al-Mg 合金,该合金具有高强度,良好的塑性、耐腐蚀性和可加工性等优点,广泛应用于航空航天、国防、轨道交通等领域[1]。随着船舶和高速铁路运行速度和使用寿命的提高,对铝合金焊接结构的安全性和可靠性提出了更加严格的要求[2]。然而,铝合金在制造过程中可能会残留铸造气孔、焊接裂纹等缺陷,而高速铁路长期运行的恶劣环境使铝合金不可避免地受到损伤,导致出现冲击坑损伤、疲劳裂纹、应力腐蚀裂纹等[3],关键零部件附加值高、采购难度大,因此,直接丢弃或更换损坏的部件会造成很大的浪费和成本支出。对受损部件进行修复,不仅提高了资源利用率,缓解了资源短缺与资源浪费之间的矛盾,而且减少了对环境的危害,符合我国可持续发展战略。高效同时保持材料的断裂韧性和机械强度是修复的关键[4]。目前,传统的合金服役损伤修复再制造技术主要有电刷镀、钎焊、TIG 焊、MIG焊、热喷涂等,这些传统的加工制造存在技术复杂、工艺多、生产周期长、热输入大与基体结合弱、修复层薄等局限性[5]。改进现有的修复方法,开发新的解决方案,可以避免直接更换损坏的部件和使用有毒气体,降低现有技术的高能耗,从而有助于降低成本和环境污染。

激光增材制造(laser additive manufacturing,LAM)是一种以快速凝固和逐层制造为特点的近净成形技术,已广泛用于生产结构复杂、精细的零件。其中,定向能沉积技术(directed energy deposition,DED)利用高能激光束照射金属粉末,通过快速熔化和快速凝固,使熔覆材料与基体形成冶金结合,不仅具有热集中、热输入小的特点[6-9],并且可以获得更高的几何精度和更好的表面质量,从而在不破坏基体材料性能的前提下,对损坏的零件进行修复。更重要的是,熔覆粉末材料的成分可控性,可以通过优化粉末成分以调控显微组织,从而获得满足要求的力学性能[10]。因此,DED 修复具有时间短、效率高、成本低、力学性能好等优点,具有很大的发展潜力,近年来已广泛应用于非晶合金、难熔合金、铁基合金、镍基高温合金和钛合金的修复[11-13]。然而,铝合金的激光修复存在挑战,由于激光反射率高,导电导热性强,激光能量与材料表面耦合困难[14-15]。通过设计送粉方式,调整激光功率、激光束光斑大小、送粉速率、扫描速率等工艺参数,可以提高能量耦合。王小艳等[16]用AlSi12 作为修复材料,郭永利等[17]用Al-2Cu 作为修复材料对7050 铝合金进行激光修复实验,通过对母材进行表面处理、优化工艺参数等方法都获得了致密、界面结合良好的修复试样。薛蕾等[18]采用AlSi12 粉末修复ZL104 铝合金,发现气泡容易在熔池底部形核析出,修复试样抗拉强度为189~220 MPa,达到母材的强度。钦兰云等[19]采用ZL114A(Al-Si-7Mg)粉末材料激光修复ZL114A 铝合金,得到的修复件抗拉强度为268~295 MPa,伸长率为3.3%~9.9%。

从目前对铝合金激光修复的研究可以看到,气孔、裂纹等缺陷能够得到有效抑制,但是用于研究的母材抗拉强度或伸长率较低,对于力学性能需求更高的母材及熔覆材料的研究还鲜有文献报道。本工作采用高强AlMgScZr 粉末对综合力学性能较高的5083-H112 铝合金进行修复研究,对修复试样的显微组织和力学性能进行深入分析,为激光修复技术实现铝合金更高质量的修复以及应用提供数据支持。

1 实验材料与方法

实验采用南京中科煜宸技术公司生产的LMD8060 型设备,其主要参数如表1 所示。基于前期对于DED 成形铝合金的研究,设置参数为:激光功率1600 W,扫描速度600 mm/min,扫描间距1.2 mm,层厚0.5 mm,送粉载气量为4 L/min,保护气流量为12 ~16 L/min,送粉器转速为0.8~1.2 r/min,离焦量0。

表1 LMD8060 型设备主要参数Table 1 Main parameters of LMD8060 equipment

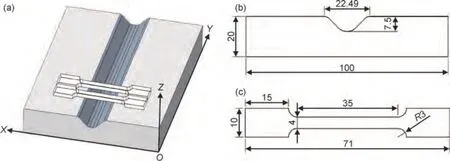

修复用的材料为气雾化制备的AlMgScZr 球形粉末(名义成分为Al-7.5Mg-0.3Sc-0.28Zr,质量分数/%),粒径分布为50~125 μm,平均粒径为65 μm,流动性为0´47´04 s/50 g,空心粉率为8.31%。粉末形貌如图1(a)所示,粉末球形度高,符合DED 送粉器对成形粉末材料的要求,且在打印过程中送粉流畅,没有堵塞送粉管的情况(图1(b))。修复的母材为5083-H112 铝合金,其化学成分及力学性能分别如表2 和表3 所示。在长宽高为150 mm×100 mm×20 mm 的母材上用电火花线切割开出通槽,如图2 所示。在实验开始之前,用表面活性剂对凹槽表面进行清理并打磨以去除氧化层,修复用的粉末材料在烘干箱内150 ℃干燥2 h。修复实验在氩气保护气氛中进行,激光扫描路径采用平行长边的蛇形往复方式。修复实验完成后,采用电火花线切割得到拉伸试样和显微组织表征试样(凹槽XOZ截面),如图2 所示。

图1 粉末OM 形貌图(a)及送粉器送分过程(b)Fig.1 OM image of powder (a) and powder feeding process of powder feeder(b)

图2 开槽及拉伸样取样方法(a)开槽和取拉伸样示意图;(b)凹槽XOZ 截面示意图;(c)拉伸试样尺寸Fig.2 Slotting and stretching sample sampling method(a)schematic diagram of slotting and taking tensile sample;(b)schematic diagram of groove section XOZ;(c) dimensions of tensile sample

表2 母材的化学成分(质量分数/%)Table 2 Chemical compositions of base material(mass fraction/%)

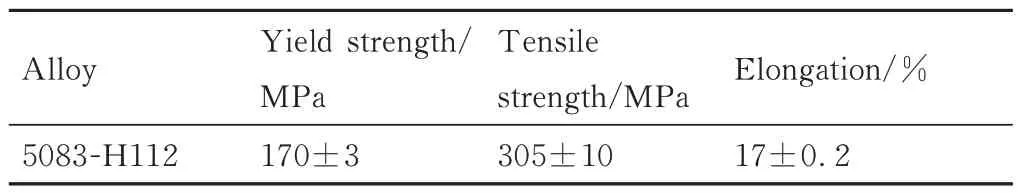

表3 母材的力学性能Table 3 Mechanical properties of base metal

用于显微组织表征的试样经镶嵌、打磨、抛光后,用科勒试剂腐蚀20~30 s,用于金相显微镜(OM,Leica/MeF3A)和扫描电子显微镜(SEM,Nova Nano SEM 230)的观察,并采用Image-Pro Plus 软件对OM图片中修复区的孔隙率进行统计;电解抛光处理后,用于电子背散射衍射(EBSD)分析。采用Instron 3369型万能力学试验机在恒速2.1 mm/min 下测试室温拉伸性能。显微硬度实验采用显微维氏硬度计(ASTM E 384-08),载荷1 N,持续15 s。

2 结果分析与讨论

2.1 修复试样的显微组织分析

图3 为不同送粉器转速下进行修复实验得到的截面宏观图片,可以看到,当送粉器转速为1.0 r/min 和1.2 r/min 时,在界面结合处出现未熔合缺陷,而且送粉量越大,在基体和熔覆层之间越容易形成缺陷。一般来说,未熔合缺陷是由于未熔化的金属粉末与熔体相混合,导致金属液体在凝固过程中无法充分填补已成形固体之间的空隙,于是形成缺陷。当送粉器转速减小到0.8 r/min 时,基体与熔覆层结合良好,无裂纹、未熔合等缺陷。取转速为0.8 r/min 的修复样品进行组织分析和性能测试。

图3 不同送粉转速修复试样的宏观图片(a)0.8 r/min;(b)1.0 r/min;(c)1.2 r/minFig.3 Macro pictures of repaired samples at different feeding speeds(a)0.8 r/min;(b)1.0 r/min;(c)1.2 r/min

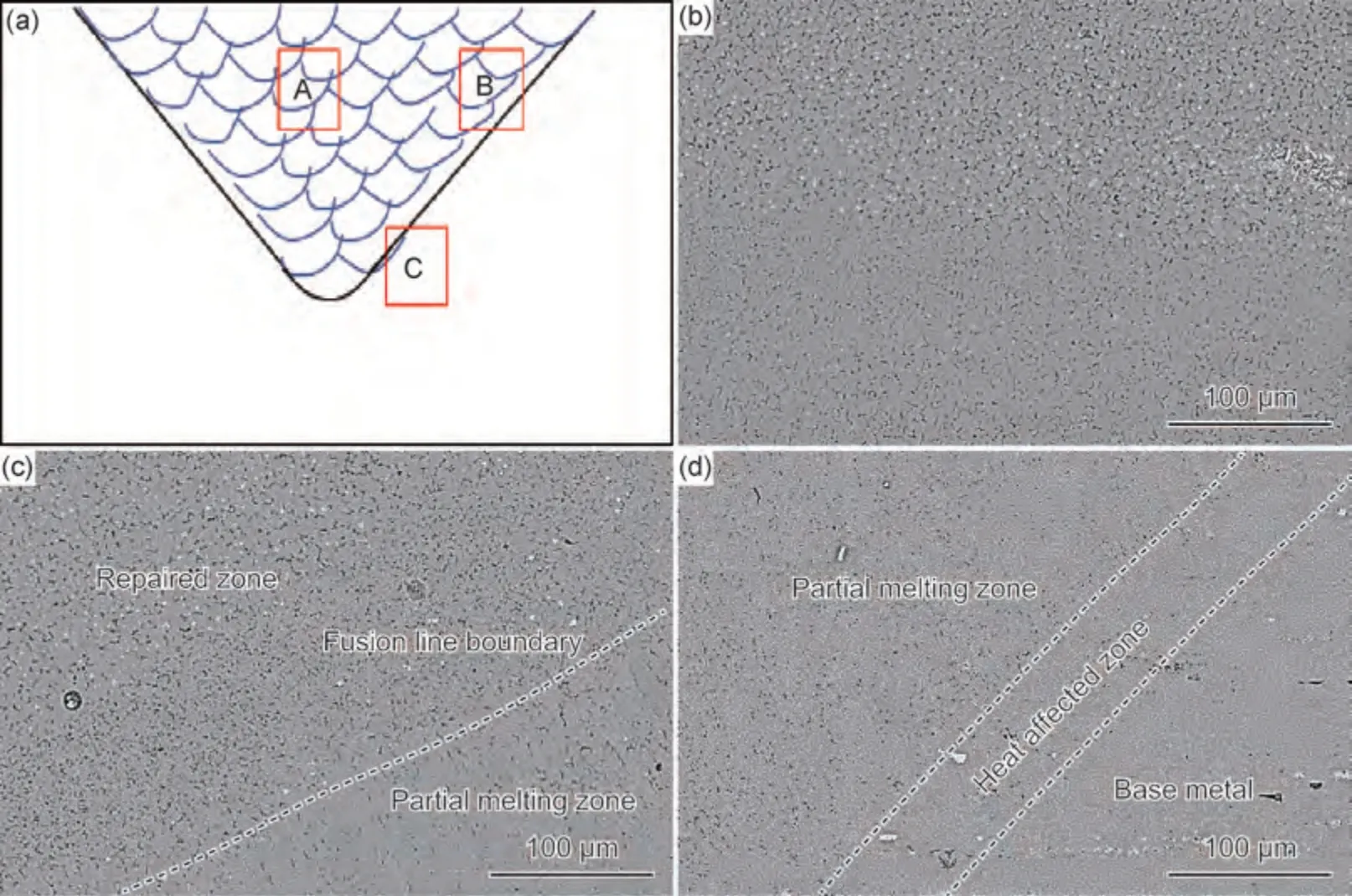

图4 为转速0.8 r/min 修复样品的截面金相全景及过渡区局部放大图。修复区与母材形成了良好的冶金结合,修复区无裂纹。用Image-Pro Plus 软件对选中的三角修复区进行孔隙率统计,得到孔隙率为1.2%,气孔为5~25 μm 大小的圆形,并且大部分孔呈弧线沿着熔池底部分布。

图4 0.8 r/min 转速修复样品的截面OM 全景及局部放大图(a)全景图;(b)图(a)中B 区域放大图;(c)图(b)中方框区域放大图;(d)图(a)中D 区域放大图Fig.4 OM panorama of the 0.8 r/min repaired sample and local enlargement(a)panorama imag;(b)enlarged view of area B in fig.(a);(c)enlarged view of area in the red box in fig.(b);(d)enlarged view of area D in fig.(a)

从修复区到基体的过渡区由于受热条件的差异,呈现不一样的组织特点,依次可分为修复区-部分熔化区-热影响区-基体。由于增材制造的凝固条件有利于外延生长,一般情况下,显微组织中会形成大面积的柱状晶,但由于Sc 和Zr 的添加,不仅提高了生长限制因子,减缓了晶粒生长速率,而且还提供了强大的形核粒子Al3(Sc,Zr),有利于柱状晶向等轴晶转变(columnar to equiaxed transition,CET)的实现[20]。因此,从图4(b),(c)可以看到修复区为完全等轴晶,熔池边界晶粒较细。当母材受到激光直接加热后,温度达到铝合金熔点之上,部分熔化后的母材与熔化的粉末混合,造成了这部分母材的稀释而形成部分熔化区。在部分熔化区,晶粒形状极不规则,柱状晶和等轴晶夹杂生长。在部分熔化区以外的母材受热的温度未达到铝合金熔点,虽然未熔化,但可能发生晶粒长大,因此形成热影响区。对于可热处理铝合金来说,热影响区可能被软化而引起修复的构件性能下降,不同的材料形成的热影响范围不一样,具体还需要依靠更细致的显微组织表征和性能测试。

扫描电镜可以将第二相以及各个区域的显微组织观察得更细致,如图5 所示。从图5(c)可以看到,热影响区的范围在80 μm 左右。此外,在修复区中有大量的白色Al3(Sc,Zr)粒子分布(元素组成如图6所示)。SLM 过程的非平衡凝固条件能有效抑制Al3(Sc,Zr)的析出,而在DED 过程中,由于冷却速度相对较低(103~104K/s),无法有效抑制初生Al3(Sc,Zr)相的析出,导致DED 样品中微尺度初生Al3(Sc,Zr)颗粒在整个熔池中析出。在凝固过程中,这些粒子析出充当形核剂,可细化晶粒。此外,纳米Al3(Sc,Zr)颗粒的强化模型包括有序强化、相干强化、模量错配强化和Orowan 颗粒强化。纳米Al3(Sc,Zr)颗粒半径小时以有序强化机制为主,半径大时以Orowan 位错环机制为主。通常情况下,颗粒越小强化效果越大[20]。

图5 修复试样XOZ 截面相对位置示意图(a)及图(a)中各区域SEM 显微组织图(b)~(d)Fig.5 Schematic diagram of XOZ cross-section of repaired sample(a) and SEM images (b)-(d) of the regions in fig.(a),(b)-(d)

在激光沉积铝合金过程中,有多种机制可能导致气孔的形成:(1)高蒸气压下元素的选择性蒸发,如镁和锌;(2)铝合金粉末较差的流动性;(3)初始粉末中存在的截留/溶解气体,随后在DED 过程中释放;(4)粉末原料的气污染;(5)表面湍流产生的气体夹带,以及颗粒湍流撞击熔池时的气体夹带;(6)原料粉末上的天然氧化物;(7)熔液在凝固过程中的收缩;(8)不稳定锁孔的坍塌[21]。从图4(a)金相截图可以看到,本试样修复区的孔隙为球形,从形态来看,很有可能是气体形成的孔,由金属元素蒸发或者氢气析出形成。如果孔隙来源于Mg 的选择性蒸发,那么孔隙内壁将存在残留的Mg[21],为了研究孔隙来源于Mg 选择性蒸发的可能性,在截面上对随机球形孔隙进行了EDS 面扫描分析,如图6 所示,在孔的表面没有明显的Mg 元素富集。现有的研究表明,铝合金焊缝形成的气孔为氢孔[22],这是由于来自粉末原料、保护气体或者仪器表面残留的水分被带入熔池而形成的。由于自发形核在熔池中非常困难,氢孔一般通过非自发形核形成[23],而熔池底部作为形核基底帮助氢孔形核并长大。由于激光增材制造的快速冷却速率使熔池底部形成的氢孔来不及逃逸,被困在扫描道附近。因此,图4中可以看到大部分孔呈弧线沿着熔池底部分布。

为了研究过渡区域的成分分布,对修复区-部分熔化区和部分熔化区-热影响区进行了EDS 线扫描分析,如图7 所示。图7(a)显示,在修复区过渡到部分熔化区时,Al 元素含量突然上升,而Mg 元素含量突然下降。图7(b)显示,从部分熔化区过渡到热影响区时,Al 元素含量再次突然上升,Mg 元素含量也再次突然下降。EDS 线扫描的结果证实,将过渡区划分为修复区-部分熔化区-热影响区-基体是合理的,部分熔化区是母材和修复材料的混合区域,因此从修复区到部分熔化区再到热影响区过渡时,主要元素Al 含量呈台阶式上升,Mg 元素呈台阶式下降。

图7 过渡区EDS 线扫描(a)修复区-部分熔化区;(b)部分熔化区-热影响区Fig.7 EDS line scanning of transition zone(a)repaired zone-partial melting zone;(b)partial melting zone-heat affected zone

图8 为修复试样不同位置的EBSD 扫描图片及晶粒尺寸分布。可以看到,在熔合线附近的修复区,由细晶带和粗晶区组成,这和光学显微镜以及扫描电子显微镜观察到的结果一致。细晶区的平均晶粒尺寸为4.95 μm,粗晶区的平均晶粒尺寸为18.34 μm。同时可以看到,母材的显微组织由粗大的柱状晶构成,经过修复后热影响区的晶粒有所长大。

图8 修复试样过渡区域组织EBSD 图像(a)红色框A 处EBSD 扫描的图像质量图;(b)图(a)对应的IPF 图;(c)红色框C 处EBSD 图像质量图;(d)图(c)对应的IPF 图Fig.8 EBSD images of transition region of repaired sample(a)image quality map of EBSD scan in red box A;(b) IPF map corresponding to fig.(a);(c)image quality map of EBSD scan in red box C;(d)IPF map corresponding to fig.(c)

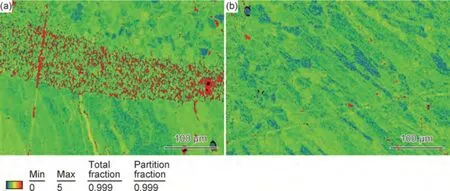

平均取向差分布图(Kernel average misorientation,KAM)是由24 个相邻点组成的一个核心点,它用来给每一个点分配一个标量值,表示它的局部取向差。通常可以用EBSD 得到的KAM 图用来计算几何位错密度,颜色从蓝色到红色意味着KAM 值由小到大,数值较高的地方表示缺陷密度较高或者残余应力较大[24-25]。图9 为过渡区域(与图8(a),(c)相对应)的KAM 图,可以看到,在熔合线附近的细晶带有较大的应力集中,这是由激光增材制造快速凝固引起的,在修复区粗晶区、部分熔化区、热影响区都没有明显的应力集中,说明激光定向能量沉积热输入量较小,不会引起母材残余应力的形成。

图9 过渡区KAM 图 (a)对应图8(a);(b)对应图8(c)Fig.9 KAM diagram of transition zone (a)corresponding to fig.8(a);(b)corresponding to fig.8(c)

2.2 修复试样的力学性能分析

5083-H112 母材和修复试样经过拉伸测试后得到的曲线如图10 所示,得到的平均数据如表4 所示。修复试样的屈服强度为(152±2) MPa,为母材屈服强度的89.4%;抗拉强度为(305±5) MPa,达到母材抗拉强度的100%;伸长率为(15.5±0.5)%,为母材伸长率的85.2%。修复试样的拉伸性能均达到中华人民共和国铁道行业标准(TB/T 3260.2—2011)。

图10 母材及修复试样的工程应力-应变曲线Fig.10 Engineering stress-strain curves of base metal and repaired sample

表4 母材、修复试样的拉伸性能以及中华人民共和国铁道行业标准Table 4 Tensile properties of repaired samples and base metal, and the railway industry standards of the People’s Republic of China

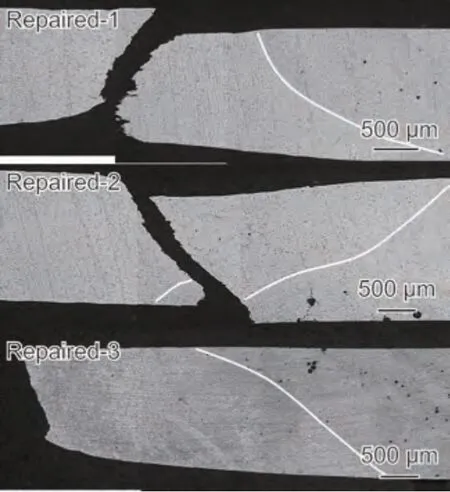

在拉伸测试的过程中,试样断裂都发生在基体处,如图11 所示。修复件的拉伸性能与各区域组织密切相关,是各个区域性能的综合表现。图12 是过渡区域(如红色虚线标识处)的硬度演变,将修复区与基体的分界点作为横坐标原点。可以看出,硬度分布波动较大,尤其是在修复区,这是由于DED 的逐层增材制造所产生的复杂的热历史。Kürnsteiner 指出,DED 的本征热处理(IHT)不仅可以激发过饱和Al-Sc 基体的固态相变,实现每立方米1023个纳米沉淀的高密度,但同时会导致已存在的沉淀相变粗,从而降低其强化效果[6]。

图11 拉伸试样断裂位置侧面OM 图Fig.11 OM image of side view of fracture position of tensile specimen

图12 修复试样过渡区硬度演变Fig.12 Hardness evolution in the transition zone of repaired sample

从修复区-部分熔化区-热影响区+母材,硬度逐渐下降。修复区的硬度≥110HV0.1,本研究修复所用材料是针对激光增材制造研发的高强AlMgScZr 材料,加上固溶强化、弥散强化、细晶强化的作用,呈现较高的强度,因此硬度值也较大。部分熔化区是母材稀释区,硬度在90~105HV0.1之间。热影响区以及热影响区以外的母材的硬度围绕在86.1HV0.1上下波动,与5083-H112 母材的硬度值相当。可以看出,5083-H112 母材在经过激光增材制造循环加热之后,虽然在热影响区晶粒有一定程度的粗化,强度没有明显地下降,在拉伸测试过程中,断裂发生在强度较弱的母材上。因此,采用AlMgScZr 作为修复材料,DED作为激光修复手段,可实现对5083-H112 铝合金的高性能修复。

3 结论

(1)在适当的工艺参数下,可得到孔隙率为1.2%、致密度高、无裂纹、界面结合佳的修复试样。修复区气孔为5~25 μm 的圆形,可能为氢气孔,并且大部分呈弧线沿着熔池底部分布。

(2)熔合线附近的过渡区可划分为修复区-部分熔化区-热影响区-母材。修复区全为等轴晶粒,由平均晶粒尺寸为4.95 μm 的细晶带和18.34 μm 的粗晶区组成;部分熔化区为母材被修复材料稀释的区域,等轴晶和柱状晶夹杂生长;热影响区晶粒有一定程度的粗化;5083-H112 母材组织为粗大的柱状晶。从修复区到部分熔化区再到热影响区,Al 元素含量逐渐升高,Mg 元素含量逐渐下降。由于激光增材制造的快速凝固,在熔合线附近的细晶带有较大的热力集中,而由于DED 技术较小的热输入,在部分熔化区、热影响区和母材都没有明显的残余应力。

(3)修复件的屈服强度为(152±2) MPa,为母材的89.4%;抗拉强度为(305±5) MPa,为母材的100%;伸长率为(15.5±0.5)%,为母材的85.2%,断裂发生在母材。各项性能指标均已达到中华人民共和国铁道行业标准。从修复区-部分熔化区-热影响区+母材,硬度逐渐下降,且修复件的热影响区和母材未被软化。