增材制造TiB/Ti 复合材料网状组织形成与力学性能

韩远飞,方旻翰,张 亮,孙中刚,黄光法,吕维洁

(1 上海交通大学 材料科学与工程学院 金属基复合材料国家重点实验室,上海 200240;2 上海材料研究所 上海3D 打印材料工程技术研究中心,上海 200437;3 南京工业大学 材料科学与工程学院先进材料研究院,南京 210009)

难变形颗粒增强钛基复合材料(titanium matrix composites, TMCs)具有低密度、高模量和高强度以及优异的高温性能,在航空航天、武器装备、能源动力等领域具有广泛应用价值[1-2]。然而,受铸造、锻造和焊接等传统制造技术的原理性制约,TMCs 材料及其构件的研发与制造难以实现复杂结构一体化近净成形,且材料利用率低[3]。近年来,激光增材制造技术具有独特的超高温、小熔池等超常冶金条件,形成快速冷却的非平衡凝固条件,有助于突破传统TMCs 制备中增强体多元化、结构尺寸和复杂程度等方面的制约,为难变形材料和构件研制提供一种新的变革性技术途径[4-5],已成为研制高性能TMCs 的有效方法之一。

增材制造TMCs 的研究多集中于机械混粉式的激光增材制造,且主要围绕选择性激光熔化(selective laser melting,SLM)技术[6],研究发现,SLM 成形TMCs 的β 晶粒和α′马氏体集束尺寸比基体合金(如TC4)更细小,大角度晶界占比更高,其显微硬度和室温/高温抗压强度均得到大幅度提高;也有研究人员[7-9]采用激光熔化沉积(laser melting deposition,LMD)技术,实现了B4C/TC4 混合粉体的增材制造,发现添加B4C 有助于促进β 晶粒由树枝晶转变为等轴晶,且当B4C 含量为3%(质量分数,下同)时,获得了优异抗拉强度(1310 MPa)。然而,以上TMC 机械混粉法的增材制造存在两个问题:一方面,该过程极易在基体中引入杂质元素(Fe 等),增加氧含量,且高能球磨混合方法也降低了粉体的流动性;另一方面,混粉后的TiB/TiC 等增强相熔点较高,难以完全被熔化分解,会直接改变TMCs 熔池的热力学行为。因此,亟需开发一种新的复合材料粉体制备方法,解决机械混合带来的不均匀性、杂质等问题。

本研究启迪于原位增强TMCs 制备方法,旨在实现内嵌TiB 增强TMCs 粉体制备,并经激光增材制造的一体化成形,详细研究激光增材制造TMCs的微观组织与力学特性,揭示网状组织形成机理与晶粒等轴化机制,分析网状组织与拉伸性能的关联关系,阐明增材制造TMCs 材料在受载过程中的失效机制。

1 实验材料与方法

1.1 实验材料

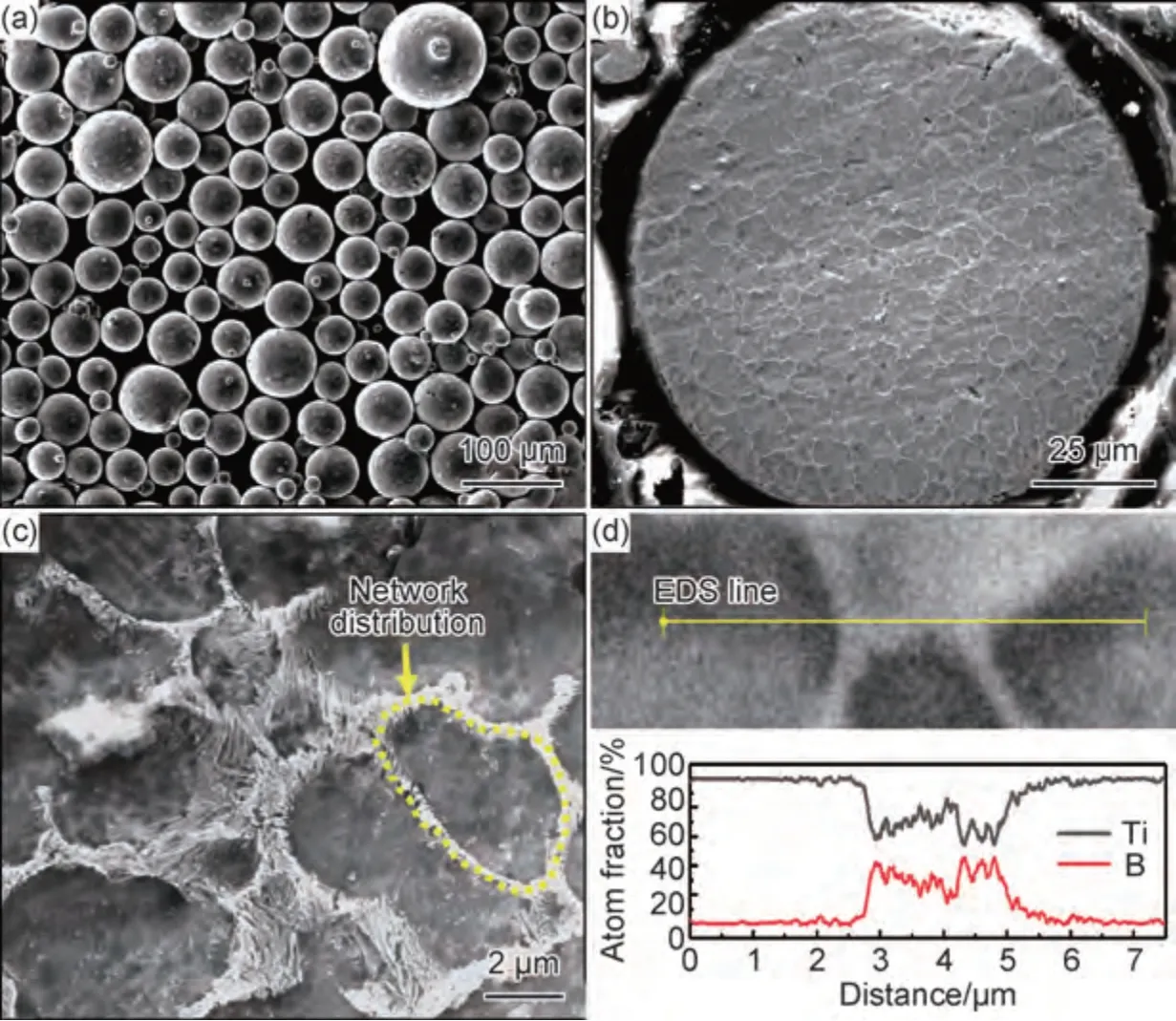

以98.52% 海绵钛(纯度>99.9%)和1.48%TiB2粉末(纯度>99.9%,粒度<5 μm,北京兴荣源科技有限公司)为原料,机械压制为自耗电极,经真空自耗熔炼、锻造、气雾化(EIGA 50,ALD)、粒度筛分等工艺处理后,获得粒度介于53~150 μm,体积分数为2.5%的 TiB/Ti 复合材料粉体,粉体球形度较好,如图1(a)所示。图1(b),(c)为粉体截面组织形貌,发现粉体内部呈现出特殊的网状结构,单个网格直径为2~10 μm,主要由细针状组织构成,能谱结果表明,该细针状组织中B 元素的原子分数为40%~60%,与基体Ti 原子分数比接近1∶1,初步断定该细针状组织为TiB,如图1(d)所示。

图1 TiB/Ti 复合材料粉体(a)粉体形貌;(b),(c)粉体横截面形貌;(d)网状结构的EDS 能谱Fig.1 TiB/Ti composite powders(a)powder morphology;(b),(c)cross-section morphologies of the powder;(d)EDS line profile of the network structure

1.2 实验方法

采用RC-LMD8060 增材制造平台制备TiB/Ti 复合材料块体,尺寸为70 mm×30 mm×40 mm。激光功率1500 W,扫描速度600 mm/min,送粉转速1.0 r/min,扫描策略采用“S”形循环往复扫描。采用D8 ADVANCE Da Vinci 型X 射线衍射仪(XRD)表征复合材料物相,扫描速度3 (°)/min,角度(2θ)20°~80°,工作电压40 kV,工作电流15 mA,采用铜靶Kα 射线。借助FEI Nova NanoSEM230 场发射扫描电子显微镜(SEM-EDS)以及JEM-2100 型透射电子显微镜(TEM)对试样的显微组织进行观察。样品形貌腐蚀剂配比HF∶HNO3∶H2O=1∶3∶10。采用FEI Nova NanoSEM 230 场发射扫描电子显微镜配备的电子背散射衍射(EBSD)分析其晶粒形貌。EBSD 样品经电解抛光处理,电解液混合液体积配比为乙酸:高氯酸=96∶4。利用HKL Channnel 5 软件包和Matlab MTEX toolbox 程序包处理EBSD 数据,初生β 晶粒重构采用MTEX 软件包进行。在Instron 5966 万能拉伸试验机测试试样的室温拉伸性能,应变速率为1×10-3s-1。采用配有Gatan Mtest5000S 原位拉伸台的Zeiss Supra 55 型扫描电子显微镜(in-situSEM),原位观察拉伸过程中的组织演变,原位拉伸速率为0.1 mm/min。

2 结果与分析

2.1 组织结构

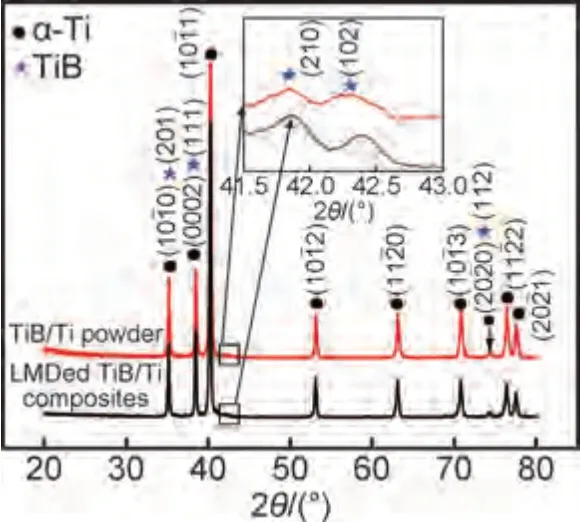

图2 为制备的TiB/Ti 复合材料粉体与LMD TMCs 的XRD 图谱。可以发现,粉体与增材制造TMCs 均含有α-Ti,TiB,未观察到TiB2的衍射峰,表明Ti 基体与TiB2经完全的热力学反应形成了TiB 增强体。将其与XRD 数据库文件[α-Ti # 44-1294]和相关报道[10-11]比照,α-Ti 的晶面(10-1 0)α-Ti,(0002)α-Ti,(20-2 0)α-Ti分别与TiB 的晶面(201)TiB,(112)TiB,(201)TiB具有相等的晶面间距,导致TiB 和α-Ti 的多个衍射峰重叠。而粉体材料与增材制造后的复合材料衍射角2θ介于41.5°~43°时,均可观察到TiB 的弱峰,并且制备的复合材料的衍射峰强度略高于粉体材料,表明增材制造钛基复合材料中增强体更加稳定。

图2 TiB/Ti 粉体与LMD 制备的复合材料XRD 分析Fig.2 XRD spectra of the TiB/Ti powder and the LMDed TiB/Ti composites

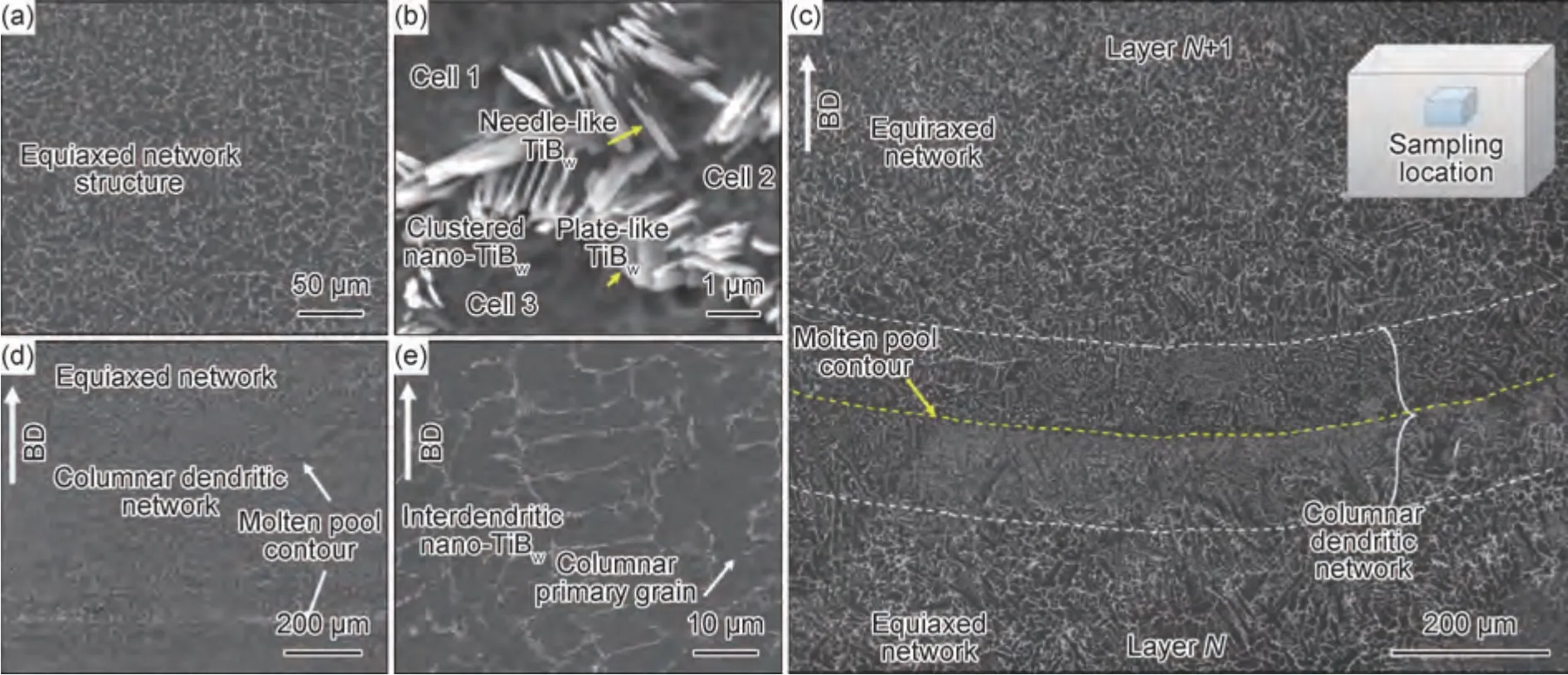

图3 为TiB/Ti 复合材料不同方向的组织结构。从图3(a)可知,XOY面(上表面)形成尺寸约9 μm 的准连续等轴网状结构,其由大量团簇状分布的亚微米和纳米TiB 晶须排列而成,形成针状和盘片状两种形貌(图3(b))。图3(c)的YOZ面(纵截面)与XOY面的网状结构形貌不同。YOZ面形成等轴网状与柱状树枝网状结构两种形态,且在成形方向(BD)上交替出现。柱状树枝网状分布在距离熔池轮廓线两侧约150 μm 范围内,仅位于熔池底部或顶部区域(单层层厚为0.7 mm),而等轴网状结构则形成于熔池大部分区域。同时发现,在BD 上交替出现的网状结构,也存在于XOZ面(横截面,图3(d)),柱状树枝网状结构的初生柱状β 晶为一次枝晶臂,垂直于此柱状晶的为二次枝晶臂,纳米TiB 晶须则分布在枝晶间区域(图3(e))。

图3 增材制造TiB/Ti 复合材料的组织结构(a),(b)XOY 平面;(c)YOZ 平面;(d),(e)XOZ 平面Fig.3 Microstructures of additive manufactured TiB/Ti composites(a),(b)XOY section;(c)YOZ section;(d),(e)XOZ section

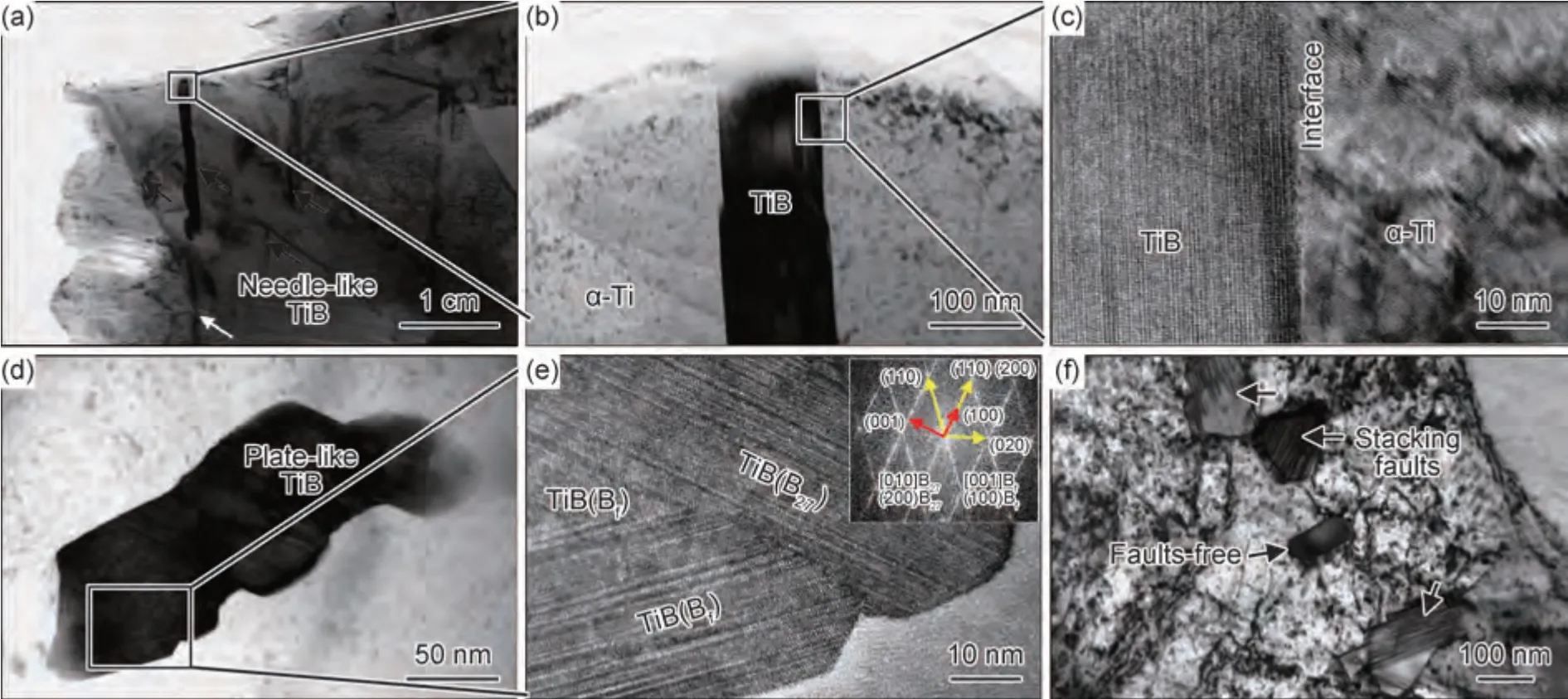

进一步地分析TiB 形态以及与Ti 基体的界面状态(图4),观察到多个宽度约100 nm、长度数微米的TiB 晶须(图4(a))。一般而言,颗粒增强TMCs 中TiB 晶须的典型结构为B27结构,且沿[010]方向择优生长,形成针状特征[12-13],TiB 界面平整光滑,界面结合状态良好(图4(b),(c)),良好的界面结合主要归因于TiB 的原位自生方式生长,以及差异较小的TiB 和Ti 基体热膨胀系数。TiB 不仅在基体中表现为针状的晶须状,同时发现有其他盘状的形态(图4(d)),盘状TiB 的边缘不平滑,呈现阶梯状。经高分辨图片进行傅里叶变换并进行衍射斑点标定,发现该盘片状TiB内同时存在B27和亚稳态Bf两种晶格结构,两者具有[010]B27∥[001]Bf和(200)B27∥(110)Bf的位向关系(图4(e))。此外,两种晶格结构具有平直的界面,且内部都含有大量的层错。正因为盘状TiB 具有两种晶体结构,即晶体结构发生改变,使得择优生长取向产生变化,导致盘片状TiB 的边缘并不平直。图4(f)为TiB晶须的横截面,横截面近似六边形,与B27 结构的特点吻合,内部同样含有大量层错。

图4 增材制造TiB/Ti 复合材料微观组织TEM 分析(a),(b)TiB 晶须的明场相;(c)界面高分辨图;(d)盘片状TiB;(e)盘片状TiB 的高分辨图和傅里叶变换图谱所示的[010]B27∥[001]Bf 和(200)B27∥(110)Bf 取向关系;(f)TiB 的横截面Fig.4 TEM analysis of additive manufactured TiB/Ti composites(a),(b)bright-field images of the nano-sized TiB whisker;(c)high-resolution image of the TiB-Ti interface;(d)plate-like TiB;(e)HRTEM image of the plate-like TiB and the corresponding fast Fourier transform (FFT) pattern indicating[010]B27∥[001]Bf and (200)B27∥(110)Bf;(f)cross-section view of TiB

由图3 可知,熔池内存在等轴网状和柱状树枝网状区域。为深入研究两个区域的晶粒特点,选取典型的YOZ纵截面,分析等轴网状区域(熔池中部)以及柱状树枝网状区域(熔池底部)的晶粒尺寸和取向,结果如图5 所示。等轴网状区域α 晶粒取向呈均匀分布,无明显的择优取向特征,{0001}极图显示的织构强度为2.35(图5(a)),柱状树枝网状区域存在柱状初生β 晶结构(图5(c)),织构强度为4.07,高于等轴网状区域。这是由于柱状晶内α 变体选择具有规律性,导致局部的择优取向,使得织构强度数值提高。对等轴网状区域和树枝网状区域α 相的IPF 图应用重构算法,获得初生β 相的IPF 图(图5(b),(d))。可以发现,等轴网状区域的初生β 晶整体为等轴状,而柱状树枝网状区域的初生β 晶为柱状。需要指出的是,初生β 相的IPF 图存在空白区域,这是由于重构算法无法得到符合相邻三个晶粒变体选择关系的共同解,即α 晶粒的取向多样,无法从一个共同的初生β相冷却得到。因而可以判断,空白区域越多,初生β晶粒尺寸越小。这与硼元素可细化初生β 晶粒的研究结果相符[14]。同时,还可以发现,从熔池底部到熔池中部,初生β 晶粒的形貌由粗大的柱状晶转变为细小的等轴形貌((图5(b),(d))。上述结果表明,B 元素可抑制初生β 晶粒生长,促进更多初生β 晶粒形核,细化初生β 晶粒尺寸,最终使得初生柱状自重发生等轴β 晶转变。

图5 增材制造TiB/Ti 复合材料EBSD 分析(a)等轴网状区域的IPF 图、{0001}PF 图;(b)等轴网状区域重构的初生β 晶粒IPF 图;(c)柱状树枝网状区域的IPF 图;(d)柱状树技网状区域重构的初生β 晶粒IPF 图Fig.5 EBSD images of additive manufactured TiB/Ti composite(a)IPF maps,{0001}PFs of equiaxed network structure;(b)reconstructed β phase maps of the equiaxed network structure;(c)IPF maps,{0001}PFs of columnar dendritic structure;(d)reconstructed β phase maps of the columnar dendritic structure

2.2 初生β 晶等轴化与TiB 网状形成机理

图6 为初生β 晶等轴化演变过程以及TiB 晶须网状形成过程示意图。可以发现,TiB/Ti 粉体经激光辐照熔化后形成由液相Ti 与溶解的TiB 组成的熔池(图6(a)),高能量激光使得熔池出现剧烈的马兰戈尼对流[15],导致TiB 重新均匀分布[16],在随后的冷却过程中,熔池底部的冷却速度高于熔池中部,熔池底部的温度率先达到液相线温度,初生β 相开始形核生长。而在初生β 相形核凝固时,B 元素的分布并未因β 相的长大而发生改变,仍然呈现出均匀分布。根据平衡凝固理论,此时平衡凝固温度曲线Ts与温度梯度线G没有交点。在温度梯度的驱动下,初生β 相以柱状晶形态生长。而由于B 元素在Ti 基体中的溶解度极低,B元素便聚集于液-固界面前沿,产生B 元素的富集。此时Ts与G相交,形成成分过冷区[17]。然而,此刻仍然处于液相凝固的初始阶段,G较大,而且存在的对流效应又会降低B 元素在液-固界面前沿的聚集程度。因此,G与Ts形成的面积减小,即成分过冷区提供的形核驱动力较小,从而无法进一步促进初生β 相的形核,柱状β 晶则继续生长,并逐渐成为柱状枝晶。当熔池底部进一步冷却后,凝固温度达到共晶点温度后便形成共晶的TiB+β 相,而TiB 主要分布于β 柱状枝晶的晶界处,最终形成柱状树枝网状结构。

图6 β 析出相等轴化以及TiB 晶须网状结构形成过程(a)柱状树枝网状结构;(b)等轴网状结构Fig.6 Equiaxial process of primary β grain and the formation process of the network distribution of TiBw(a)columnar dendritic network structure;(b)equiaxed network structure

如图6(b)所示,凝固结束后,G与熔体对流程度显著降低[18-19],使B 元素在柱状树枝形貌的β 晶粒边缘重新富集,大幅提高了成分过冷度,同步为初生β 晶粒的形核提供了额外的驱动力。因此,等轴β 晶粒形核于柱状树枝β 晶的尖端上部形核,随后生长成等轴初生β 晶,实现由柱状树枝β 晶向等轴β 晶的转变。而当等轴晶区域(熔池中部)的剩余液相温度降至共晶点温度后,便会发生共晶转变,TiB 主要分布在β 等轴晶的晶界处,最终形成等轴网状结构。

2.3 力学性能与原位拉伸表征

2.3.1 拉伸性能

图7 为增材制造TiB/Ti 复合材料的拉伸应力-应变曲线以及断口形貌,图1 中a,b 代表同状态下两个试样。TiB/Ti 复合材料的屈服强度(YS)、抗拉强度(UTS)以及伸长率(EL)分别为465,627 MPa 和9.0%,其中,YS,UTS 较纯钛基体分别提高24%和42%,伸长率有所下降。从拉伸断口特征(图7(b))可以发现,TiB/Ti 复合材料断口形貌呈现韧窝和团簇状的撕裂脊(虚线)两种形貌,韧窝是由基体的断裂形成,撕裂脊由网状结构处团簇状分布的TiB 晶须拔出或断裂产生,韧窝具有大且深的特征,表明材料仍具有较好的塑性。进一步地分析增材制造网状TiB/Ti复合材料强化机理,可以发现,原位自生纳米TiB 晶须界面易于诱发位错缠结,形成高密度位错(图8(b)),表明复合材料在承受载荷过程中,原位自生的纳米TiB 晶须能够有效地阻碍位错的运动,主要表现为Orowan 强化机制。另外,团簇状TiB 晶须与拉伸方向平行(图8(c)),而TiB 承载能力远高于基体,在受载过程中起着载荷传递的强化效果,最终因阻碍位错运动,诱发界面应力集中而发生断裂失效[20-21],因此,TiB 载荷传递强化是强度提高的又一重要因素。值得注意的是,即使在团簇状TiB 晶须与拉伸方向垂直的条件下,大量TiB 晶须并未断裂,但基体萌生部分微孔(8(d)),微孔均分布于网状结构处,在随后的受载过程中会成为裂纹萌生与扩展的源头。此外,从晶粒尺寸的定量化分析可以发现,B 元素易于诱发柱状晶粒向等轴晶粒转变,同步细化晶粒尺寸(图5),发挥细晶强化效果,这也是增材制造TiB/Ti 复合材料抗拉强度提高的主要原因之一。

图8 TiB/Ti 复合材料拉伸断口侧面(ZOY 面)组织结构(a)断口观察位置;(b)TiB 晶须附近高密度位错;(c)平行于拉伸方向的TiB 晶须;(d)垂直于拉伸方向的TiB 晶须Fig.8 Microstructure nearby the tensile fracture surface (ZOY section) of the TiB/Ti composites(a)observation point of the fracture;(b)high density dislocation around the TiB whiskers;(c)TiB whiskers parallel to the tensile direction;(d)TiB whiskers perpendicular to the tensile direction

2.3.2 原位拉伸分析TiB 网状结构对拉伸性能的影响

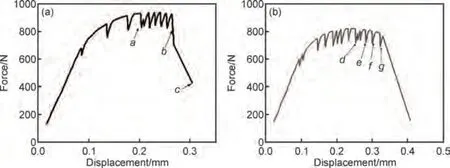

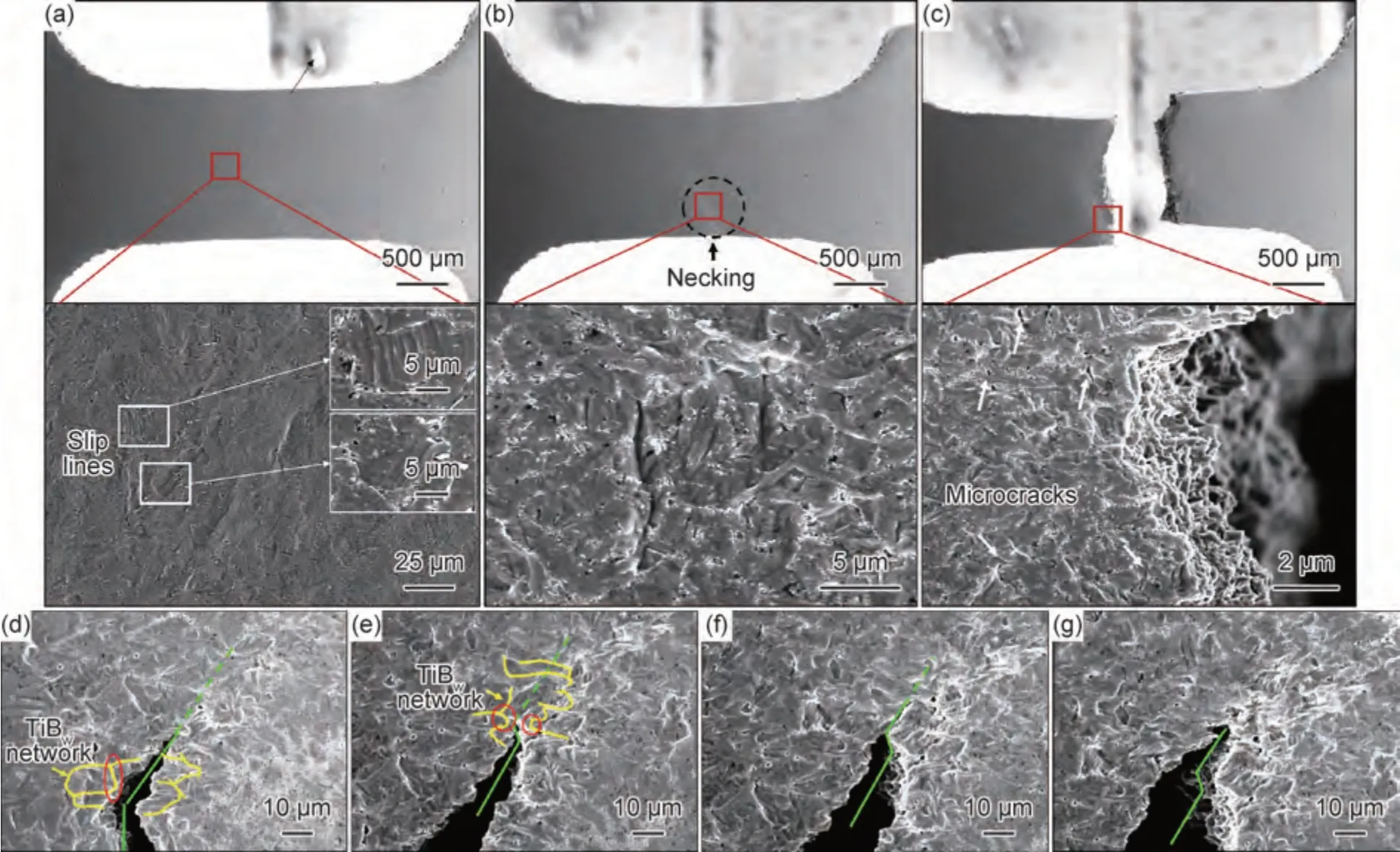

图9 为增材制造TiB/Ti 复合材料原位拉伸曲线,分析TiB 网状分布结构对拉伸性能的影响规律。选取两个试样(试样1 和试样2)进行原位拉伸实验,试样1的拉伸停驻位置标记为a和b,断裂后标记为c段;试样2 的拉伸停驻位置为d,e,f和g,图10 为相应原位拉伸微观组织演化分析。由图10(a)可知,在变形初期阶段,拉伸试样的平行端变形较为均匀,率先观察到滑移迹线,该滑移迹线被限制在网状结构内部,随后,试样边缘位置出现局部颈缩(图10(b));高倍组织可观察到剧烈的塑性变形现象,样品出现表面褶皱和贯穿网状结构的微裂纹,最终该试样在颈缩处断裂(图10(c)),断口附近出现大量微裂纹。试样2 在拉伸的中间阶段出现微裂纹,裂纹初始萌生于试样边缘,扩展方向与拉伸方向垂直,裂纹扩展路径与拉伸方向约呈45°,并贯穿试样的下端。裂纹贯穿的区域无剧烈的塑性变形与明显的裂纹宽化,其扩展路径的角度与最大剪应力方向一致,其破坏形式为剪切破坏。随后,裂纹向试样中间位置扩展的路径发生偏转,而且与拉伸方向的夹角大致为60°(图10(d),绿色直线表示裂纹继续扩展的路径,虚线为裂纹扩展路径的延长线,黄色实线为网状结构)。当裂纹第一次发生偏转时,可以发现裂纹尖端存在与扩展路径重合的网状结构(红色实线),网状结构实现了裂纹的偏转;当裂纹尖端的网状结构与扩展路径存在夹角时,裂纹穿过网状结构继续扩展,但其尖端的网状结构也促使裂纹发生二次偏转,伴随着裂纹的宽化和裂尖的钝化(图10(e)~(g))。

图9 TiB/Ti 复合材料原位拉伸曲线 (a)试样1;(b)试样2Fig.9 In-situ tensile curves of TiB/Ti composites (a)sample 1;(b)sample 2

图10 增材制造TiB/Ti 复合材料原位拉伸微观组织演化分析(a)~(c)图9(a)停驻位置a,b 和c 微观组织;(d)~(g)图9(b)停驻位置d~g 微观组织Fig.10 Microstructural evolution of the in-situ tensile process of LMPed TiB/Ti composites(a)-(c)microstructural features at the test position of a-c in fig.9(a);(d)-(g)microstructural features at the test position of d-g in fig.9(b)

3 结论

(1)采用快速凝固技术将TiB 直接植入基体钛合金,形成一种新型超细网状增强钛基复合材料粉体,并采用激光增材制造技术,制备出一种等轴网状和柱状网状组织交替分布的新型钛基复合材料,主要由大量原位自生纳米TiB 晶须构成网状结构,TiB 晶须呈现B27和Bf两种结构。

(2)液固界面富集的B 元素能够引起成分过冷,导致等轴网状结构和树枝网状结构在熔池中交替分布,B 元素不仅促进初生树枝β 晶向等轴β 晶转变,而且可实现片状α 相的等轴化。

(3)激光增材制造形成的原位自生纳米TiB 网状组织结构,不仅能够抑制裂纹偏转并钝化裂纹,还将大量滑移迹线聚集于网络结构内部,并在晶界诱发高密度位错,限制材料的塑性变形,大幅度提高了复合材料的强度,增材制造TiB/Ti 复合材料抗拉强度提高42%,伸长率保持在约10%。