特异型海上结构物拆除后运输固定设计分析

韩敬艳,刘建峰,李晓明,赵强,周健

(海洋石油工程股份有限公司,天津 300461)

随着现役海上平台等结构物陆续到了服役年限,海上结构物拆除的需求越来越多,已逐步产业化。从2011—2022年海洋石油工程股份有限公司完成了多海域的多个海洋结构物拆除。包括渤海的曹妃甸1-6导管架、锦州21-1WHPA平台、渤中25-1油田明珠号单点、埕北油田储罐和导管架帽拆除,南海的涠洲11-4C平台整装拆除,泰国湾的泰国雪佛龙平台拆除、泰国CEC 2个平台拆除等工程项目[1-2]。上述拆除项目不仅水深、海域不同而且拆除物的型式特点也各不相同。项目中既有常规的四腿平台,又有特异型结构如两腿三桩的非对称平台、易“脱桩”的直腿平台(无皇冠板连接、无灌浆桩腿容易脱落)、易燃易爆的大型储罐等。拆除项目中特异型结构的海上运输风险高,且没有相关的工程经验可以借鉴。为此,对拆除的特异型结构的海上运输方法进行分析和设计,这些方法已在工程中进行了成功的应用,为今后的海上拆除项目提供参考。

1 运输固定设计流程

海上油气平台弃置拆除项目设计是一个系统的设计,从吊装设计、运输固定设计到锚泊稳性设计、卸船设计等环环相扣,相互影响,相互制约[3]。装船固定设计在整个设计系统中起着承上启下的关键作用。

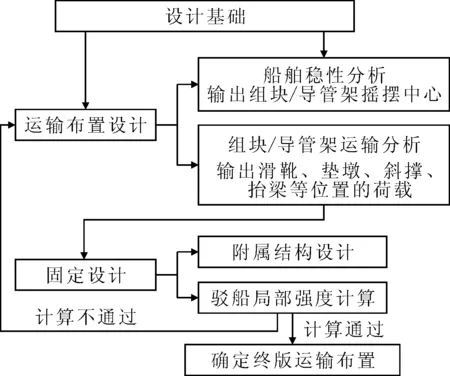

运输装船固定的方式和驳船上的摆放位置直接影响运输分析和稳性分析,其中运输计算和稳性计算的结果将作为运输固定计算的基础数据。运输固定设计不能局限于固定设计一个环节,需与其他环节共同设计,相互制约。如拆除后的异型结构物的运输固定设计方案,与拆除后结构物的装船方式(如吊装、浮托等)、装/卸船顺序、卸船方案(吊装、SPMT小车、拖拉卸船等)密切相关,见图1。

图1 运输固定设计流程

2 拆除项目运输固定的特点

安装项目都是新结构物,其结构形式、结构强度、重量重心都是确定的,且运输装船固定工作是在陆地进行。而待拆除结构物具备如下特点。

1)待拆除结构物自身可能会出现裂纹、凹坑、腐蚀等缺陷。

2)经过多年的服役尤其是导管架上已附着大量的海生物、泥、水,不利于现场施工。

3)运输装船固定在海上完成具有施工条件受限,作业窗口期短的特点。

4)新结构物运输时是不含桩的,拆除时桩从在泥面下4 m进行切除,运输时导管架腿中含有桩,尤其是直腿导管架如果直立运输,避免脱桩问题是个难题。

5)关于稳性差的结构物运输,安装时在陆地可以通过加斜撑来解决,但拆除时施工在海上,安装斜撑的施工难度非常高,原则上需要避免。

6)运输固定时需要兼顾卸船方案,好的运输固定方案可以让卸船方案有多种选择,如吊装、滚装、SPMT小车等。

3 拆除项目运输固定设计的方法

海上油气平台拆除是一门新的工程技术,其内容复杂而多元化,其涵盖的学科涉及到环境科学、固体力学、流体力学等多学科。其设计不能简单的看成安装的逆过程,需要根据拆除项目的特点制定专用的设计方法。

3.1 国际认可的筋板计算法

运输固定最常用的方法是通过筋板进行连接,如垫墩和驳船连接、垫墩和抬梁连接、抬梁和桩腿连接等,见图2。因此,筋板的计算法是整个运输固定中最重要的计算方法。

图2 筋板常见连接形式

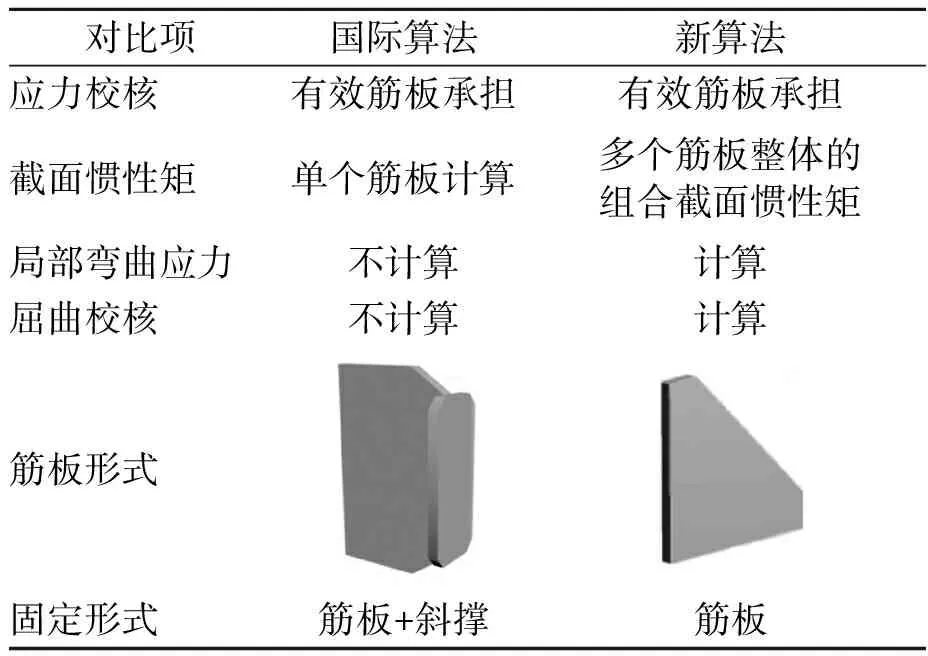

国内常规做法是分别计算单板的压应力、水平剪应力、垂直剪应力、弯曲应力。这种常规做法被国际第三方认为不够安全。根据第三方要求,只有上下对线(即连接板的下方必须有对应位置的支撑板)的支撑才为有效支撑,其余为无效支撑国外安装项目筋板通用形式是在筋板尾部进行T型加强。计算时认为连接的筋板4个方向中,只有一半数量的筋板起到支撑作用,每块筋板只需计算自身的弯曲应力和水平剪切应力及整体的弯曲应力。这种计算方式和筋板形式使得计算结果过于保守、复杂。根据拆除项目的特点,开发了整体计算法,即利用整体截面惯性矩进行计算。考虑到筋板进行T型加强是为了避免筋板在运输中发生屈曲。故利用有限元软件辅助进行筋板的屈曲校核,证明筋板板厚不变的情况下,不进行T型加强依然安全。此方法被国际第三方认可,避免了在筋板尾部进行T型加强。具体详见表1筋板计算法比对。

表1 筋板计算法比对

新算法和传统算法相比,增加了有限元的屈曲计算,计算结果更加精准,避免斜撑的使用,同类型的筋板都减少了T型加强。仅泰国拆除项目一个平台的组块就节省了174块筋板的T型加强,该项目共计4个平台组块,有效节约钢材量10 t、节省海外海上焊接工作量节省船天2 d,累计节约成本约50万元。

3.2 驳船局部强度计算法

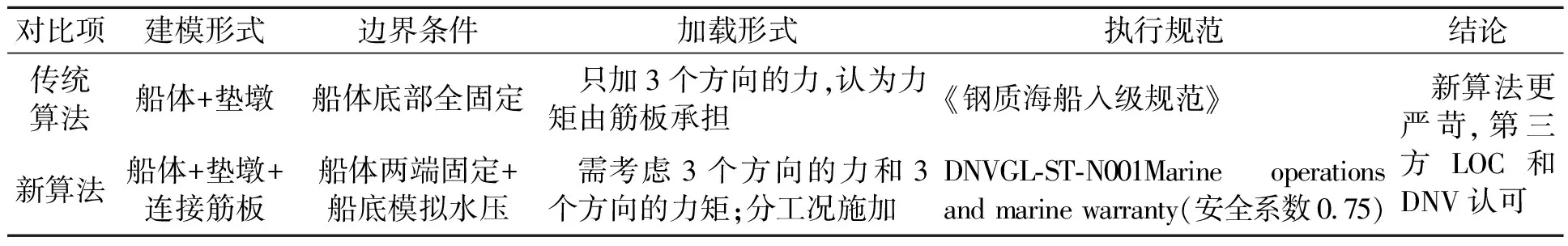

驳船局部强度传统做法通过有限元软件将垫墩和驳船进行建模计算,国内CCS入级船舶校核标准为《钢质海船入级规范》,而在国际上租用的船舶,则需要遵守国际计算规则,校核标准参考船舶入级船级社规范和国际第三方的要求。

泰国雪佛龙拆除项目中,租用的是泰国当地的驳船。国外第三方要求驳船校核使用的标准是DNVGL-ST-N001。在驳船强度校核的时候则需要将驳船、垫墩和筋板都进行建模,完全模拟驳船运输结构物的过程。计算在升沉、横摇、纵摇各种工况综合影响的条件下,驳船的受力情况。该方式的计算工况远多于常规项目。同时国外第三方对于驳船计算的边界条件和加载也与常规方法不同:常规计算时驳船底部全固定,国外项目要求驳船两端刚性固定,底面加载水压。通过比对,不同边界条件对计算结果的影响并不大,但两端固定加水压的方式更严谨更精确。详见表2。

表2 驳船局部强度算法比对

3.3 动态设计法

海上结构物安装时是可以在码头进行垫墩等布置,待新结构物就位后进行一次性调载后可直接安全运输至目标海域。但拆除项目的运输固定工作在海上,当拆除物为异型结构物或多件结构物陆续拆除时,驳船上的布局设计必须为动态的(不能一次布置到位)。

曹妃甸单点旧设施拆除项目中需要先后拆除YOKE和基盘2个结构物。拆除YOKE时由于其内部水泥压载的原因,重量分布不均对驳船局部承载力要求很高,根据方案在驳船上吊机不能摘钩,辅助YOKE分解切割,切割后需要将YOKE臂重新在驳船上二次布局,从而缓解驳船局部承载力。原整体结构布置的垫墩要用于拆除后的基盘运输,现场采用动态设计,利用随后拆除的基盘排泥的时间差,有效分解YOKE。实现了一条驳船一次运输,解决了空间受限和驳船压力问题。

4 拆除特异型结构运输固定方法

4.1 易脱桩导管架运输固定法

安装导管架进行运输时不含桩,而拆除导管架根据法规要求桩从泥面以下4 m进行切割。拆除后的导管架运输时则需要考虑桩的受力。国内常规导管架是双向倾斜的,无需考虑脱桩的风险。国际上直腿导管架很常见,不论吊装还是运输都需要进行特殊设计。

如泰国CEC项目中拆除的导管架为直腿桩,且钢桩和导管架腿之间没有皇冠板等连接,内部灌浆已破损,在运输中有脱桩风险,为此提出以下3种方案。

方案一。垫墩支撑钢桩,钢桩底部焊筋板。若采用上述固定方式,由于受力方向变化,吊装时安装的防滑脱装置不再起作用。就需要额外焊接筋板,把钢桩和导管架腿连在一起,海上焊接工作量大,需长时间占用浮吊资源,为方便卸船需要额外增加抬梁。见图3。

图3 方案一示意

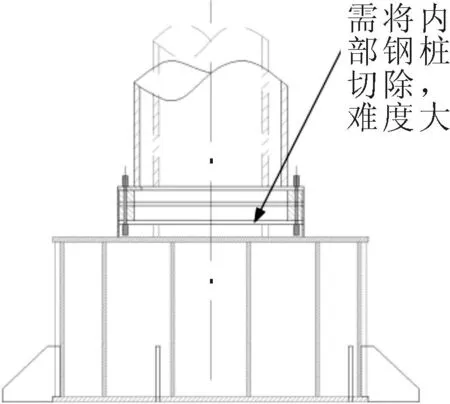

方案二。把导管架腿直接落在垫墩上仅对导管架腿焊接筋板,需要对钢桩进行二次切割。由于其导管架腿底部的特殊形式,需要进入导管架腿底部特殊结构里面切割钢桩,难度太大。见图4。

图4 方案二示意

方案三。若是在特殊结构上面切,就需要先切导管架腿,剥掉水泥,切钢桩,工序复杂,费时费力,切割水平度要求也比较高。见图5。

图5 方案三示意

上述3种技术方案存在以下不足:①海上焊接工作量大,需长时间占用浮吊资源;②支撑位置只能为桩腿,局限性大;③在运输过程中,易脱桩导管架存在脱桩风险,一旦脱桩后果不堪设想;④卸船方案只能使用吊装方式,局限性很大,成本比较高。

对CEC项目从另一个角度设计适用于易脱桩导管架的运输固定形式,见图6,摒弃传统支撑桩腿的方式,改为支撑水平撑。首先做支撑板撑水平撑解决竖向受力问题,加内弧板焊接在水平撑上,外弧板连接水平撑和支撑板,解决运输中横摇和纵摇力的问题,避免了使用斜撑。导管架放在新型垫墩上面后可实现快速摘钩,固定弧板可以摘钩后焊接。海上工作量仅为焊接弧板,施工量少,整体高度低运输安全。同时新装置可满足“小车”(SPMT)、吊装等多种卸船方式,节省了海外抬梁的租赁费用。

图6 易脱桩导管架装船固定结构[4]

4.2 含易燃易爆残留物的异型结构运输固定法

海上油气平台的拆除有安装中不存在的风险、难度和环保要求,比原设计、建造、安装时更具有挑战性,是涉及许多技术领域的综合性系统工程。一些老旧平台在长期运营过程中可能出现锈蚀、损坏,就好像面临拆迁的危房,不确定性导致风险很高。

2016年埕北储罐拆除项目启动之前,其中一个储罐就曾发生爆燃。该项目储罐内有易燃易爆残留物不能焊接动火,储罐外部已腐蚀,且与底甲板无连接固定。常规的筋板焊接法风险极高。第一方案是采用斜支撑的方式,但斜撑占用空大,同时拆除的3个储罐和导管架帽已经占满了驳船的空间,如果使用斜撑一船运输将变为两船增加运输成本,只能放弃斜支撑和筋板焊接法。第二方案是采用非焊接的压板法,则需要严密的计算作为数据支持。分别使用SACS软件和ANSYS软件进行了双重数值模拟,还与手算进行了相互印证,在第三方的认可下采用了无需与罐壁焊接的压板,也解决了罐壁不能动火的问题。

4.3 稳定性差的组块运输固定法

目前的海洋平台基本上都是对称设计的如4腿、8腿等导管架组块,对称型的组块在运输布置上平稳性更高,船舶受力比较均匀。但在海洋平台发展初期,受条件所限会设计出非常规的形式如两腿三桩的海洋平台。

2018年拆除的南海首例涠洲11-4C平台为2腿组块,如果采用常规的(在2腿主立柱下方垫上垫墩并焊接筋板和斜撑)运输固定设计方案,则其在运输固定过程中,由于重心过高、单侧受力过大等,极易发生倾覆的风险。单纯的使用垫墩+筋板的方式已无法满足要求。如果配合斜撑的使用,该斜撑焊接需要在海上进行,施工难度高、时间久。

拆除项目中创新性地采用阵列式双排[5]运输固定结构(6根立柱+24根小斜撑)。这种布置方式无需等到海上施工,可提前在陆地进行布置减少海上施工时间1个船天,也降低施工难度。新形式降低了整体重心高度约1.5 m,降低倾覆风险。而且该结构可连同组块一起被吊装上岸,从而节省了组块在码头上的固定,并降低了组块在码头发生倾覆的风险。该结构已申请实用新型专利《一种带有固定结构的两腿组块》[6]。

4.4 异型设备在非钢质甲板上的运输固定法

运输船舶的常见甲板形式分为钢质甲板和木质甲板,不同材质的甲板,运输设计的思路截然不同。钢质甲板只要避开油舱上方、人孔等,其余区域均可焊接固定。钢质甲板的运输驳船甲板承载力普遍比较强,大型结构物固定时需要考虑将其布置在主仓壁、主梁上方,同时布置的筋板下方需要梁进行对应,即上文提到的有效支撑(图3)。在满足设计强度的前提下,筋板的设计尺寸偏大,个数相对较少。木质甲板大面积区域不满足焊接条件且甲板承载力弱。故木质甲板常用于运输集中承载力小的设备。运输设计更关注可焊接的位置、允许摆放的空间。通过制作底座或增加枕木等方式加大接触面积增加摩擦力、均布承载力。

如锅炉改造项目锅炉本体配备的是3个鞍座,本体重量是60 t,运输船舶是滨海268木甲板。每隔2.4 m木质甲板之间会有用于安装木甲板的T型梁,且左舷侧有H型钢。设备固定时可以利用该T型梁,筋板尺寸需要配合T型梁尺寸相对小,以免焊接后应力集中破坏T型梁。如果直接将鞍座放置于木甲板上,一是鞍座尺寸不能满足固定条件,二是锅炉的集中荷载远大于甲板承载力。经过现场实地测绘,设计了一款专用底座,满足吊装和运输的需求。底座型钢分内外两层,内层型钢用于固定锅炉鞍座,外层型钢用于固定底座和船甲板。

5 结论

1)目前海上结构物的拆除尚没有专用的推荐作法、设计指南可以指导设计,10多年来拆除项目运用的算法和技术都是以安装技术为基础,须结合待拆除结构物的实际情况,进行技术应用扩展和创新。

2)文中总结的运输固定的3种设计法:筋板计算法、驳船局部强度设计法、动态设计法,是从10余个国内和国际项目中总结,得到过CCS、LOC、DNV等国内外第三方的认可,是特异型海上结构物拆除运输固定设计的基础。实际项目中应该根据待拆除结构物的特点,合理选择设计法。

3)特异型海上结构物主要是指区别于常规的导管架和平台组块。重点介绍的4种结构,只是提供一种设计思路,可对其进行扩展应用。如:易脱桩的固定结构也可应用于柱形结构的运输,如FPSO拆除中YOKE的运输固定;易燃易爆储罐的固定方式,可应用于不能进行焊接加固的设备运输;稳性差的结构的固定方式,必要时可以替代斜撑的使用。

4)随着平台服役年限的增加,越来越多的海上结构物亟需拆除。目前已拆除的结构物所处水深比较浅,且拆除方法均为吊装,尚未涉及到固定、翻身的问题。今后将会拆除深水导管架和浮托法安装的组块,此时的运输固定方法将面临新的难题。采用动态设计法是需要遵守的原则,不同工况的固定方法需要及时调整。